Soluțiile de planificare spațială ale ESPPP sunt determinate în primul rând de sortimentul dat de oțeluri și de tehnologia selectată de producție a acestora. Din întreaga varietate de procese tehnologice de producție a oțelului electric, pot fi evidențiate următoarele:

- Retopirea deșeurilor aliate cu purjarea cu oxigen a băii . Varietatea Martensky de oțeluri structurale cu conținut scăzut de carbon și carbon sunt topite printr-un proces cu un singur zgură. Gama cuptoarelor electrice de oțeluri inoxidabile, pentru rulmenți, electrice, de mare viteză și alte oțeluri speciale este topită, de regulă, prin procedeul cu două zgurii,

- topirea oțelului electric „pe încărcătură proaspătă” — folosind deșeuri de oțel obișnuite și deșeuri carbonate cu oxidare completă. Oțelurile de calitate pentru cuptoare electrice și oțelurile de construcție aliate în câmp deschis sunt topite printr-un proces cu două scorii; oțelurile cu carbon sunt produse printr-un proces cu o singură scorie.

- Topirea electrică a oțelului folosind o încărcătură formată din granule metalizate și deșeuri proprii aliate. Această metodă este utilizată pentru topirea oțelurilor puternic aliate, care sunt supuse unor cerințe mai ridicate privind impuritățile din metale neferoase. De obicei, acestea sunt oțeluri pentru transformatoare, oțeluri electrice, o serie de clase de oțeluri slab aliate și oțeluri carbon.

- Tehnologia de cel mai înalt nivel — obținerea oțelului prin duplexproces cuptor siderurgic cu arc (ASF) — unitate integrată de prelucrare a oțelului (ACOS).

Primele trei opțiuni tehnologice sunt destul de detaliate în literatura educațională și tehnică privind topirea electrică a oțelului. Prin urmare, nu ne vom opri asupra particularităților fizice și chimice ale fiecărui proces sau ale perioadelor sale individuale, ci vom caracteriza doar pe scurt reglementările tehnologice inerente acestor trei tehnologii.

În general, tehnologia de producție a oțelului în cuptoarele cu arc electric, indiferent de tipul de căptușeală utilizat, de sursa de alimentare cu curent continuu sau alternativ și de calitatea oțelului, include perioade de topire caracterizate prin funcționarea cuptorului sub curent și timpul mort al cuptorului. În timp ce anterior se folosea termenul „durată de topire”, mai recent a apărut termenul „durată a ciclului de topire”. Primul termen se referă la funcționarea BSP cu eliberarea completă a tuturor produselor după fiecare topire, iar durata de topire (Tпл) este definită ca suma duratei tuturor perioadelor de topire plus timpul de oprire între topiri.

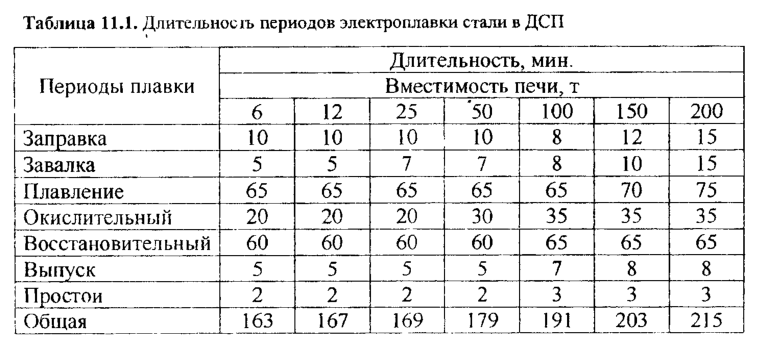

unde: t3 , tîncărcare, tок, trealimentarea, tв, tпр — durata perioadelor de realimentare, umplere, oxidare, reducere, eliberare și, respectiv, timpul de inactivitate dintre sfârșitul eliberării și începutul realimentării. Tabelul 11 1 prezintă durata medie a perioadelor de topire pentru cuptoare de capacități diferite pentru o gamă de oțeluri de masă, atunci când se organizează un proces cu două zgurii.

Conținut

Alimentarea cuptorului

După eliberarea metalului și zgurii din cuptor, cuptorul este curățat de reziduurile de metal și zgură, iar pantele cuptorului sunt umplute cu materiale în vrac amestecate cu un liant, cel mai adesea sticlă lichidă. În cazul în care căptușeala fundului este spartă, aceasta este sudată, prin alimentarea locurilor deteriorate cu materiale refractare de refulare. La cuptoarele mici, umplerea se realizează manual, iar la cuptoarele mari, cu o capacitate de 50 de tone și mai mult, umplerea se realizează cu ajutorul mașinilor de umplere. În cuptoarele cu fereastră de lansare de oțel bay după fiecare topire plumb umplerea părții superioare a pantelor, și după fiecare ciclu (15-20 topiri), cuptorul este golit, fundul este curățat de metal rezidual și zgură și să efectueze umplerea fundului în mod obișnuit. Acest mod de funcționare a cuptorului permite reducerea semnificativă a timpului mediu de încărcare a cuptorului.

Umplerea încărcăturii

Atunci când se utilizează deșeuri metalice autoproduse cu o greutate în vrac de 1,4-1,8 tone/m 3, cuptorul este stivuit într-o singură etapă. Cu toate acestea, atunci când se utilizează deșeuri de amortizare cu o greutate în vrac de 0,8-1,2 t/m 3, cuptorul este stivuit în două sau trei etape, stivuirea realizându-se după topirea parțială a primului coș. În acest caz, 70-75% din deșeurile în bucăți, până la 10% din fontă brută, până la 15-20% din așchii zdrobite și deșeuri ușoare în saci sunt furnizate. Recent, în multe uzine, în locul unei părți de fier vechi se utilizează până la 50-80 % de granule metalizate, care sunt încărcate în cuptorul pentru fier vechi sau în topitură prin boltă în mod continuu sau periodic. În uzinele cu ciclu complet, fonta brută lichidă a fost utilizată recent ca o componentă metalică a încărcăturii. Problemele legate de fabricarea oțelului prin utilizarea fontei brute lichide vor fi discutate în continuare.

Perioada de topire a încărcăturii

După ce încărcătura principală de metal este stivuită, cuptorul este acoperit cu o boltă, electrozii sunt coborâți și începe topirea deșeurilor metalice Atunci când electrozii sunt coborâți, aceștia străpung fântânile din încărcătură și metalul curge spre podea. Când electrozii ajung la topitură, arderea arcului se stabilizează. Pentru a intensifica topirea, oxigenul este introdus în cuptor pentru a tăia deșeurile și a încălzi și mai mult topitura. Recent, au fost instalate arzătoare de combustibil-oxigen în zonele reci ale cuptorului pentru a egaliza frontul de topire și a crește rata de topire. Pentru a utiliza puterea maximă a transformatorului în timpul topirii părții principale a încărcăturii metalice, atunci când arcele sunt goale și neblindate, se induce spumă de zgură prin suflarea în zgură a materialelor carbonice pulverizate. Aceste metode tehnologice sunt caracteristice tehnologiei de cel mai înalt nivel și vor fi analizate mai în detaliu în continuare. În tehnologia clasică simultan cu încărcătura metalică din cuptor se dă zgura de formare, care favorizează procesul de defosforizare înainte de sfârșitul topirii complete a încărcăturii, când temperatura topiturii este scăzută. La sfârșitul perioadei de topire se ia o probă de metal și se trece la perioada de oxidare.

Perioada de oxidare a topiturii

În această perioadă, metalul este defosforizat, gazele și incluziunile nemetalice sunt eliminate, metalul este încălzit și temperatura sa este egalizată. Pentru punerea în aplicare a acestor operațiuni tehnologice, se induce o zgură oxidativă cu conținut ridicat de bază, baia este suflată cu oxigen pentru a oxida carbonul cu formarea de bule de monoxid de carbon, ceea ce contribuie la fierberea băii, accelerând astfel defosforizarea și degazarea metalului de hidrogen și azot, care sunt eliminate împreună cu bulele de monoxid de carbon. Procesul de fierbere este combinat cu reînnoirea constantă a zgurii datorită adaosului de agenți de formare a zgurii și cu coborârea spontană a zgurii prin pragul ferestrei de lucru. Multiplicitatea perioadei de oxidare a zgurii este egală cu 0,02-0,04. Pentru asigurarea condițiilor de defosforizare și degazare a metalului este suficient să se oxideze 0,3-0,5 % C. Pentru a scurta perioada, procesul de defosforizare este combinat cu sfârșitul perioadei de topire. La sfârșitul perioadei de oxidare, se prelevează o probă de metal, iar zgura de oxidare este aproape complet descărcată.

Perioada de recuperare a topiturii

Perioada de refacere a topiturii în BSP-ul principal începe cu introducerea de zgură fără fier cu un nivel bazic ridicat prin adăugarea de var, fluorină și cărămidă de argilă refractară. Pentru a asigura condițiile necesare desulfurării, eliminarea simultană a oxigenului se realizează prin difuzie, în profunzime sau prin dezoxidarea combinată a metalului prin adăugarea de agenți de dezoxidare — pulberi de cocs sau ferrosiliciu în zgură și ferromangan și ferrosiliciu în bucăți adânc în metal. Dezoxidarea finală se realizează cu elemente foarte active — aluminiu, calciu sub formă pură sau sub formă de aliaje, prin introducerea de materiale în bucăți sau de sârmă sub formă de pulbere în furnal sau în cazan la ieșirea oțelului. Finisarea la o anumită compoziție chimică se realizează prin adăugarea de feroaliaje în cuptor sau în cazan. Durata perioadei de reducere este determinată de calitatea oțelului care urmează să fie topit. Raportul de zgură al perioadei de reducere este de 0,03-0,06.

Atunci când se utilizează modificări ale tehnologiei clasice de topire utilizate în vechile magazine cu cuptoare cu arc de capacitate mică (până la 15…30 tone) pentru topirea oțelurilor aliate și cu aliaje complexe, topirea se realizează printr-un proces cu două scorii. După perioada de oxidare, are loc perioada de reducere, care a fost suficient de intensificată până în prezent. Înainte de începerea perioadei de reducere, zgura oxidantă este în mod necesar și cât mai complet posibil îndepărtată (descărcată) din cuptor pentru a evita refosforizarea metalului și pentru a facilita producerea de zgură de cuptor bine dezoxidată, adecvată pentru dezoxidarea prin difuzie (extracție) și desulfurarea metalului în cuptor și în timpul procesului de topire. Obiectivele perioadei de reducere sunt de a dezoxida, desulfura și alia metalul și de a produce o zgură cu o capacitate ridicată de rafinare pentru tratarea metalului în timpul eliberării.

Eliberarea oțelului

Metoda de descărcare a oțelului în cuvă este determinată, în primul rând, de proiectarea instalației de discontinuare și de prezența unui ecran antizgomot. Atunci când se utilizează un design convențional al BSP, oțelul este descărcat printr-un jgheab convențional într-o cuvă suspendată pe un cârlig de macara, cu tratarea ulterioară a oțelului în afara cuptorului, prevăzută de reglementările tehnologice. Alegerea metodei de tratare în afara cuptorului este determinată de calitatea oțelului și de tehnologia sa de producție și va fi discutată mai detaliat într-un capitol separat.

În conformitate cu normele de proiectare tehnologică, indicatorii de bază sunt elaborați pentru două grupe de cuptoare: 1 — pentru cuptoarele cu o capacitate de 6-25 tone; 2 — pentru cuptoarele cu o capacitate de 50-150 tone. Pentru cuptoarele din prima grupă se dezvoltă procesul clasic în BSP căptușit cu cărămidă, care funcționează numai cu utilizarea căldurii arcului cu utilizarea oxigenului pentru tăierea deșeurilor metalice și suflarea cu oxigen a băii, cu realizarea în BSP a tuturor operațiunilor tehnologice necesare prin procesul cu două zgurii, inclusiv perioadele de oxidare și reducere și tratamentul parțial în afara cuptorului.

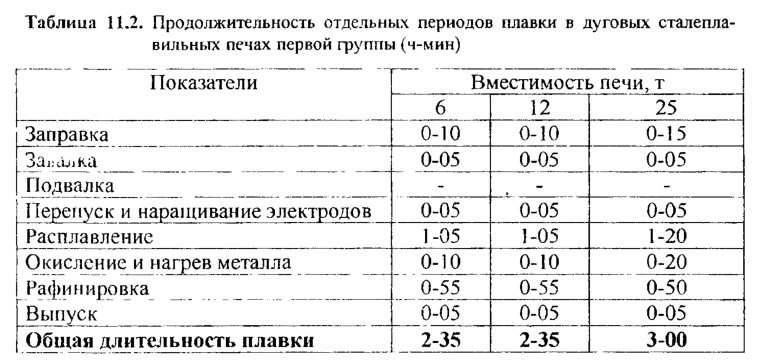

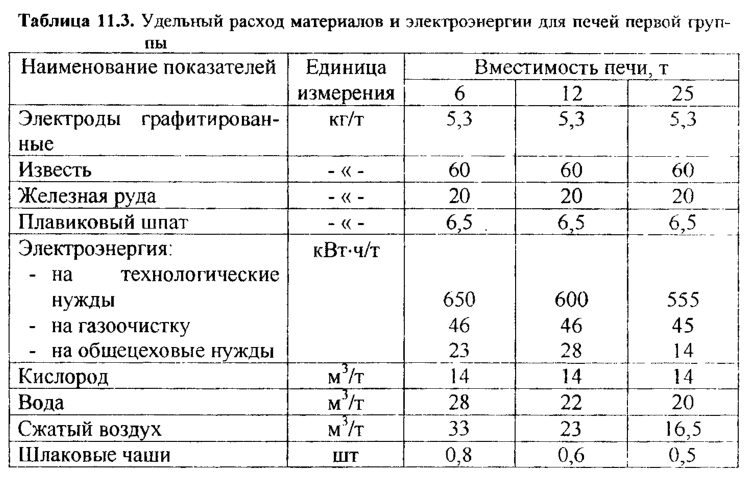

Tabelele 11.2 și 11.3 prezintă durata procesului clasic de topire electrică a oțelului și consumul specific de materiale și energie în conformitate cu normele de proiectare tehnologică pentru cuptoarele din prima grupă.

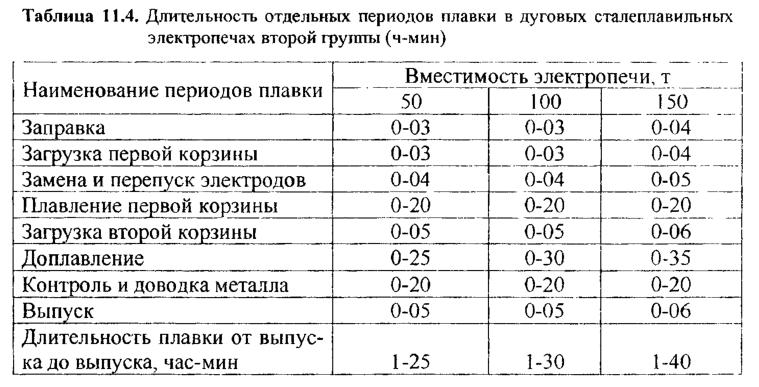

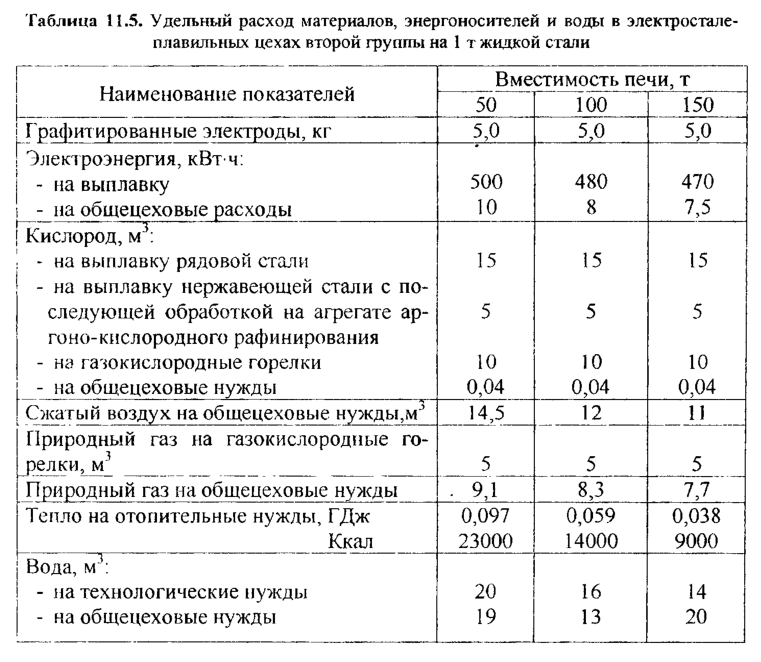

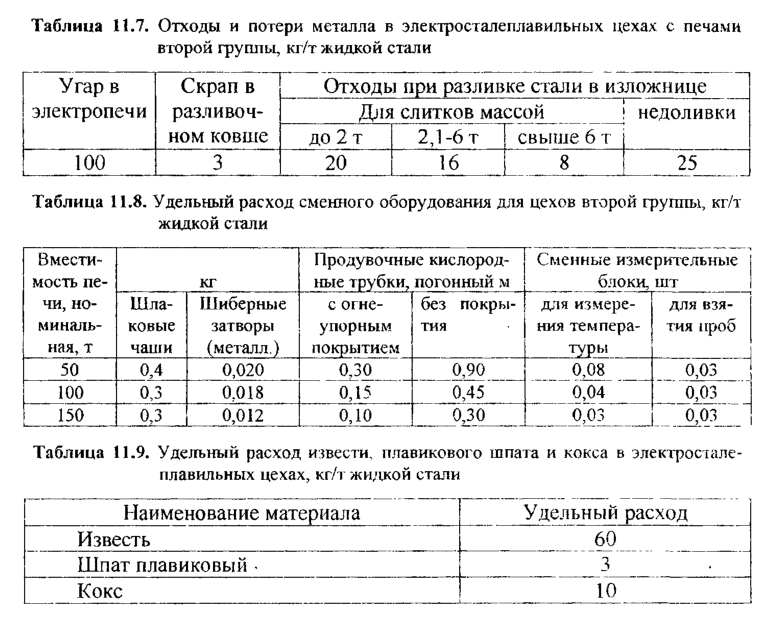

Pentru cuptoarele din grupa a doua (50, 100, 150 tone) (tabelele 11.4-11.9), normele sunt stabilite pentru condițiile de funcționare pe deșeuri reci, cu utilizarea arzătoarelor cu oxigen gazos și gaz-oxigen, proces unic de zgură cu îndepărtarea proceselor de finisare a oțelului în unitățile de prelucrare integrată a oțelului (ACOS) cu eliberarea metalului fără zgură, cu turnare pe CCM. Se utilizează cuptoare cu elemente ale bolții și ale pereților răcite cu apă, eliberarea excentrică a oțelului într-o crăticioară montată pe o crăticioară de oțel, încărcarea materialelor în vrac de sus prin cea de-a cincea deschidere a bolții, instalarea cuptoarelor în camere izolatoare de fum și zgomot. Încărcarea fierului vechi se realizează în două etape. Livrarea fierului vechi în containere și în vrac, cu corecție prin macarale magnetice. Umplerea pantelor și pereților cuptorului se realizează cu utilaje de două tipuri: centrifugale, introduse în cuptor cu macaraua prin partea superioară, și pneumomecanice, cu introducerea materialului prin fereastra de lucru. Umplerea se realizează cu pulbere de periclase cu aditivi speciali. Electrozii sunt construiți cu ajutorul unui dispozitiv special pe standuri, electrozii sunt ocoliți cu ajutorul unei bolți rabatate. Electrozii sunt grafitați, cu o densitate de curent admisibilă de 28-35 A/cm 2 . Cuptorul este echipat cu trei arzătoare gaz-oxigen instalate în peretele carcasei cuptorului între electrozi și care funcționează în perioada inițială a fiecăruia dintre cei doi grămezi. Alimentarea cu oxigen a băii cuptorului se realizează prin fereastra de lucru, prin peretele și fundul cuptorului, iar măsurarea temperaturii și prelevarea de probe se realizează cu ajutorul unui dispozitiv mecanizat care utilizează blocuri interschimbabile. Înainte de

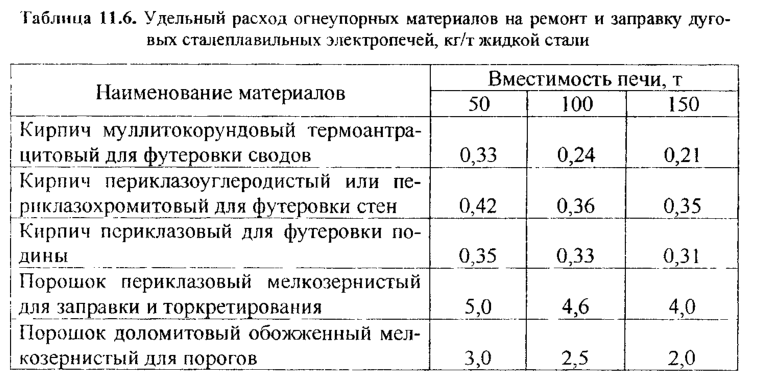

Partea căptușită a bolții cuptorului este realizată din cărămizi de mullitocorundum, termoantracit sau periclase-cromit, iar pereții — din cărămizi de periclase-carbon sau periclase-cromit.

Se utilizează cazane de oțel cu o capacitate de 70, 130 și 175 de tone cu porți glisante căptușite cu cărămizi de mulitocorundum (strat de lucru) și periclase-grafit (centură de zgură).