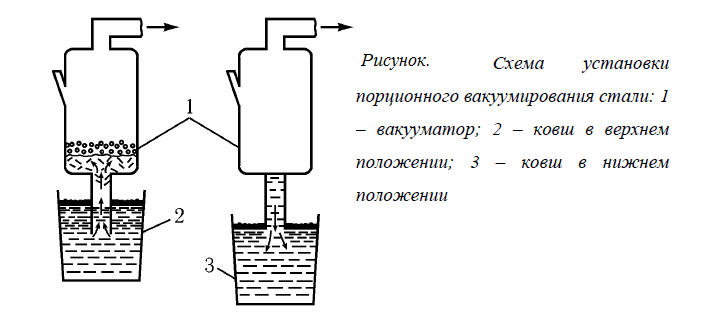

Creșterea suprafeței relative a metalului lichid în timpul tratării prin vid în vederea creșterii eficienței acesteia poate fi obținută dacă nu întreaga masă de metal din cazan, ci o mică parte a acesteia este supusă vacuumării în același timp. În acest scop, au fost dezvoltate metode de vacuumare discontinuă și circulantă în camere speciale.

Metoda de vacuumare discontinuă cu aspirarea simultană în camera de vid a numai 8-12 % din totalul metalului din cazan a fost dezvoltată în 1956. Conform literelor inițiale ale societății care a dezvoltat-o (Dortmunder Herder Huttenunion — FRG), aceasta este denumită de obicei procedeul DH.

Prelucrarea oțelului are loc într-o cameră de vid căptușită (fig.) în care metalul este aspirat printr-un spițer căptușit la interior și la exterior datorită creării unui vid în cameră. În același timp, se aspiră 8-12% din masa totală de metal din cuvă. Nivelul metalului în camera de vid corespunde aproximativ presiunii atmosferice externe.

Atunci când polonicul se deplasează în jos sau camera de vid se deplasează în sus, metalul curge din camera de vid în polon (rămâne doar în spițer), iar atunci când se deplasează înapoi, este aspirat înapoi în camera în care este tratat în vid. În acest fel, oțelul din stivă și porțiunea de oțel vidat care provine din aspirator se amestecă și se obține omogenitatea metalului prelucrat.

În procesul de vidare, camera de vidare se deplasează în limitele stabilite în mod automat, cu o viteză neregulată stabilită. Aceasta este mai mică atunci când camera se deplasează în jos, când degazarea este intensă, și mai mare atunci când se deplasează în sus, când degazarea este mai puțin intensă. Din același motiv, viteza camerei este mai mică la începutul procesării în vid și mai mare la sfârșit.

Un ciclu de tratare, inclusiv umplerea și eliberarea camerei de vid până la nivelul conexiunii acesteia cu duza, durează 15-30 s. Numărul de cicluri necesare pentru atingerea unui anumit obiectiv de tratare (eliminarea hidrogenului, dezoxidarea carbonului, oxidarea carbonului, amestecarea) este estimat prin coeficientul de recirculare. Acesta este egal cu raportul dintre masa totală de metal trecută prin cameră în timpul tratamentului și masa de metal din cuvă. De obicei, la vacuumarea discontinuă a oțelului, coeficientul de recirculare este egal cu 3-4.

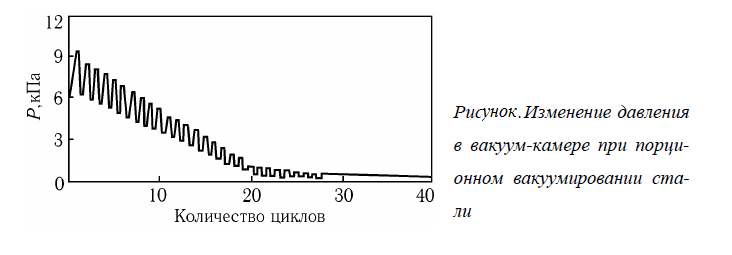

Presiunea din camera de vid se modifică în timpul prelucrării.

În timpul a 15-30 de cicluri, aceasta scade treptat până la 50-100 Pa. Acest caracter al schimbării presiunii este cauzat de faptul că, în timpul aspirației oțelului în cameră, are loc o degazare intensă cu eliberarea unor cantități mari de gaz și creșterea presiunii. În timpul evacuării metalului, degazarea scade pe măsură ce camera se deplasează în jos, iar datorită funcționării continue a pompelor de vid, presiunea din cameră scade. Datorită scăderii conținutului de gaze din oțel și a intensității eliminării acestora, înălțimea vârfurilor de pe curba de eliminare scade continuu cu fiecare ciclu următor, iar după 20-25 de cicluri fluxul de noi porțiuni în cameră practic nu conduce la o modificare a presiunii din aceasta. Acest lucru indică o degazare (dezoxidare) suficient de profundă.

Pentru a reduce pierderile de căldură, camera de vid este încălzită la 1500-1560 °C înainte de vidare cu ajutorul unui sistem de încălzire electric sau al unor arzătoare cu gaz-oxigen. În timpul vacuumării, temperatura metalului scade cu numai 10-30 °C. O răcire suplimentară a metalului poate avea loc în cazul adăugării unei cantități semnificative de anumite feroaliaje (ferromangan, ferocrom).

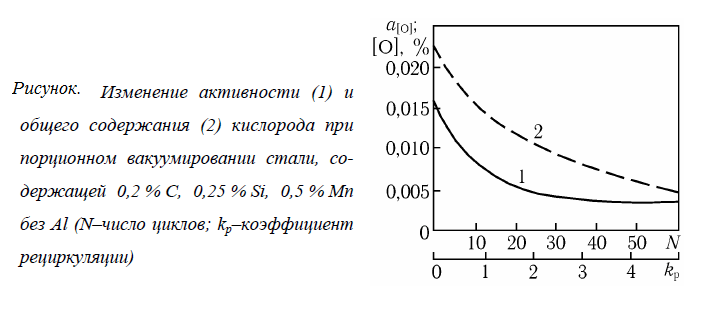

Unul dintre principalele procese care asigură îmbunătățirea calității oțelului la vacuumarea discontinuă este reducerea conținutului de oxigen ca urmare a deoxidării carbonului. Aceasta are loc intens la începutul tratamentului în vid și este practic finalizată după 10-15 cicluri, adică atunci când coeficientul de recirculare este mai mic de 2 (fig.).

În timpul tratării în vid a oțelului care conține 0,15-0,20 % C și mai mult, conținutul (activitatea) oxigenului dizolvat în acesta scade la nivelul de 0,004-0,005 %. În timpul prelucrării ulterioare, conținutul de oxigen practic nu scade.

Trebuie remarcat faptul că activitatea oxigenului obținută face imposibilă reacția de oxidare a carbonului în procesul de cristalizare a oțelului la presiune atmosferică normală și asigură obținerea unui lingou de oțel calm de înaltă calitate. Este aproximativ la același nivel ca în cazul deoxidării aluminiului. Dar chiar și în acest caz, aditivul de aluminiu după deoxidarea carbonului în vid este necesar pentru a preveni posibilitatea deteriorării calității lingourilor ca urmare a oxidării secundare, precum și pentru a elimina tendința oțelului de a îmbătrâni.

Tratamentul discontinuu al oțelului (în comparație cu topirea convențională fără un astfel de tratament) produce nu numai un conținut mai scăzut de incluziuni nemetalice de oxid, ci și o dimensiune mai mică (grad) a acestor incluziuni în oțelul finit. În cazul tratării în vid a oțelului neoxidat sau incomplet (fără aluminiu) oxidat, acest lucru se datorează conținutului foarte scăzut de oxigen la momentul adăugării aluminiului sau a tuturor agenților de oxidare. În cazul tratării în vid a oțelului complet dezoxidat, acest lucru se datorează îndepărtării intensive a incluziunilor nemetalice mari (mai mari de 10 µm). Deoarece în cazul tratării în vid a oțelului nedeoxidat sau nedezoxidat complet, eliminarea oxigenului din acesta are loc ca urmare a oxidării carbonului, simultan cu reducerea conținutului de oxigen, se reduce și conținutul de carbon din oțel. Acest lucru nu este esențial pentru tratarea în vid a oțelurilor cu conținut ridicat și chiar scăzut de carbon, dar este foarte important pentru tratarea oțelurilor cu conținut deosebit de scăzut de carbon (< 0,03 %).

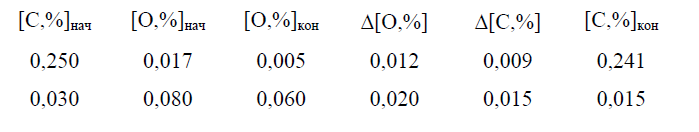

Să ne asigurăm de acest lucru prin compararea gradului de reducere a conținutului de carbon în oțel cu un conținut inițial diferit de carbon și, în consecință, de oxigen:

Aici sunt luate valorile reale ale conținutului absolut de oxigen și modificarea acestuia în timpul vacuumării discontinue la diferite conținuturi de carbon. În funcție de aceste modificări, valorile scăderii conținutului de carbon ca urmare a interacțiunii acestuia cu oxigenul sunt calculate în conformitate cu raportul Δ[C,%]/Δ[O,%] = 12/16.

După cum se poate observa din exemplul dat, la un conținut de carbon de 0,25 %, o reducere de 0,009 % [3,6 % (relativ)] nu este semnificativă, deși uneori trebuie luată în considerare. Reducerea conținutului de carbon de la 0,030 la 0,015 % este deja de 50 %, adică foarte semnificativă. Principalul lucru este că vacuumarea discontinuă ca urmare a deoxidării carbonului permite obținerea unui oțel cu un conținut de carbon deosebit de scăzut (< 0,01 %), что имеет важное значение при производстве стали, в которой углерод является вредной примесью даже при таком низком содержании.

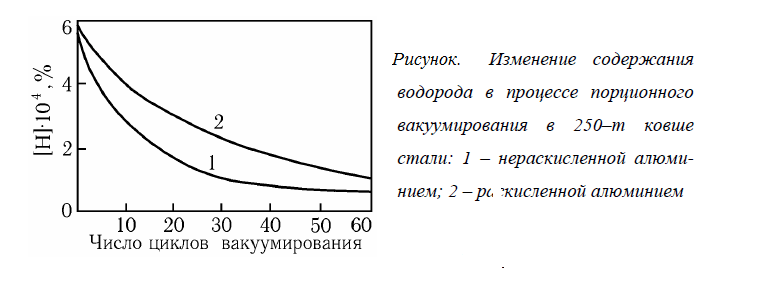

În procesul de vacuumare discontinuă, hidrogenul este eliminat intensiv din oțel. Pentru 40-45 de cicluri (coeficient de recirculare mai mare de 4), la o presiune reziduală în cameră de 0,07-0,15 kPa la sfârșitul tratamentului, conținutul său scade la (1,5-1,8)-1 0-4 % (fig.).

La fel ca și în cazul altor metode de tratare în vid, hidrogenul este eliminat mai intens și mai complet la vidarea oțelului nedizolvat. Cu toate acestea, la vacuumarea discontinuă, diferența este nesemnificativă din cauza stropirii metalului în camera de vid și a agitării intense.

De obicei, pentru a obține în oțel un conținut de hidrogen (1,5-2,0)-10% și pentru a-l face imun la formarea floken-ului, în procesul de vidare la 0,07-0,14 kPa este necesară recircularea de 3-4 ori a metalului prin camera de vid a oțelului nedezoxidat și recircularea de 4-5 ori a oțelului complet dezoxidat. Amestecarea intensivă a metalului în timpul trecerii acestuia prin camera de vid și al întoarcerii în cuvă creează alte avantaje ale vacuumării discontinue în comparație cu metodele descrise mai sus.

În procesul de vidare este posibil să se introducă o cantitate semnificativă de feroaliaje în metal prin intermediul unui robinet special de alimentare cu o ecluză, efectuându-se alierea și dezoxidarea. În același timp, carbonizarea elementelor de aliere și a agenților de dezoxidare este redusă semnificativ. Asimilarea elementelor crește și alcătuiește aproximativ, %: siliciu și mangan 95, aluminiu 80, titan 70, crom — până la 100. Nivelul scăzut de monoxid de carbon și condițiile favorabile de control permit obținerea oțelului cu limite înguste ale fluctuațiilor conținutului de elemente, %: carbon ±0,015; mangan ±0,050; aluminiu ±0,005; titan ±0,015; vanadiu ±0,010.

Instalațiile de vacuumare discontinue sunt structuri complexe. Acestea constau dintr-un complex de dispozitive care asigură coborârea și ridicarea camerei de vid sau a cuvei, un sistem de cabluri de vid cu articulații, un dispozitiv de cântărire și încărcare automată a materialelor de dezoxidare și de aliere în camera de vid, precum și dispozitive care asigură încălzirea camerei de vid, răcirea gazelor evacuate și alte funcții.

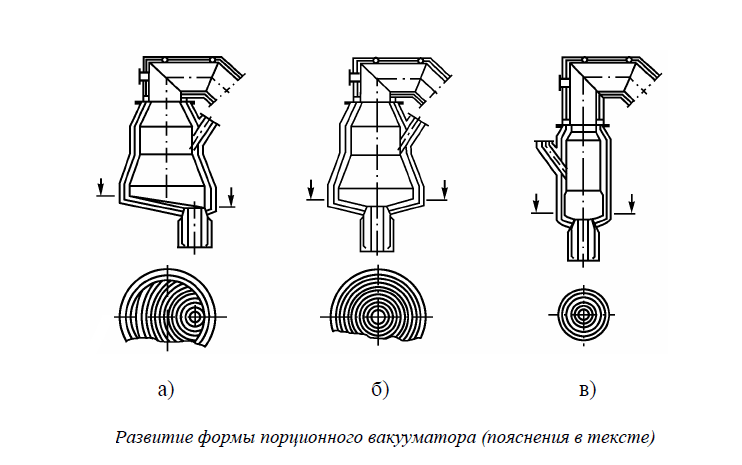

Forma aspiratorului era în schimbare.

La început, robinetul a fost poziționat excentric (figura a) pentru a nu disloca opritorul la instalarea găleții sub cameră. După înlocuirea dopurilor cu porți de tip glisant (poartă sau disc), a devenit posibilă poziționarea spiței în centru (fig., b). În același timp, uzura căptușelii camerei a devenit mai uniformă, ceea ce a sporit durabilitatea acesteia, și nu a mai fost nevoie să se confecționeze cărămizi suplimentare de formă specială. Pentru prelucrarea metalului, indiferent de nivelul acestuia în cazan, se utilizează aspiratoare ale căror dimensiuni nu interferează cu coborârea acestuia în cazan (fig., c). Dezavantajul acestor aspiratoare constă în suprafața mai mică a băii și în necesitatea asociată de a crește numărul de cicluri de aspirare pentru a obține rezultatul dorit.

Un aspect important al funcționării aspiratoarelor discontinue este alegerea căptușelii refractare a camerei de vidare. Acest lucru se datorează condițiilor dificile de funcționare a acestei căptușeli, care se confruntă cu atacul chimic al metalului, în special foarte activ la rarefierea carbonului dizolvat în oțel, uzura erozivă a metalului în mișcare, precum și șocurile termice. De obicei, pentru căptușirea camerelor de vid se utilizează materiale refractare din mulit și magneziu-cromit. Durabilitatea căptușelii camerei de vid este de 600-800 de topituri, iar durabilitatea duzelor este de două ori mai mică.