Ideea de a utiliza vidul la fabricarea oțelului a fost exprimată de G. Bessemer în secolul al XIX-lea, dar la scară industrială a început să fie utilizată pe scară largă doar de la începutul anilor ’50 ai secolului al XX-lea, după crearea pompelor de vid cu ejector de vapori cu performanțe ridicate și care asigură un vid profund.

În practica siderurgică modernă, domeniul de aplicare al vacuumării este foarte larg. În primul rând, este un element obligatoriu al tehnologiei de prelucrare a metalelor în cuvă, care este utilizat pe scară largă în producția de oțeluri de masă de înaltă calitate. În al doilea rând, atât topirea, cât și turnarea oțelului se realizează sub vid în timpul producției de oțeluri speciale (în special critice) în volume mici.

Următoarele sarcini principale sunt rezolvate prin vacuumare în timpul topirii oțelurilor produse în serie:

- Eliminarea hidrogenului din metal până la un conținut rezidual de cel mult 1,5-2 ml/100 g, la care este exclusă formarea de fisuri interne (flokens) în oțelul solid.

- Deoxidarea oțelului cu carbon în vid.

- Decarburarea profundă a metalului atunci când carbonul este o impuritate nocivă (obținerea unui conținut rezidual de carbon mai mic de 0,01%, în limită nu mai mult de 0,001-0,002%).

Dintre numeroasele metode propuse în diferite țări, cea mai mare aplicare industrială o au două — metoda discontinuă și metoda circulației, dezvoltate în Germania, precum și aplicarea practică o are vacuumarea cu jet, dezvoltată comercial pentru prima dată în URSS la turnarea lingourilor mari cu o masă de până la 100 de tone și mai mult.

Conținut

Metoda discontinuă de vacuumare a oțelului

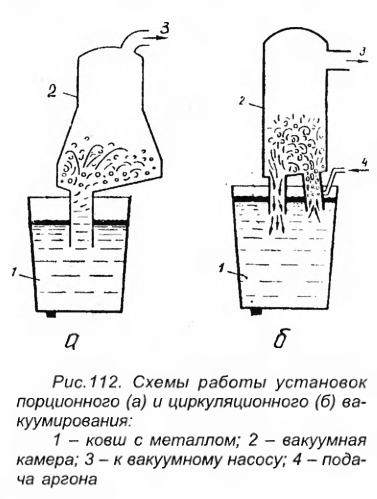

Metoda discontinuă de vacuumare a oțelului a fost dezvoltată și stăpânită comercial în 1956 de compania vest-germană „Dartmund Herder Hüttenunion”. Aceasta este denumită de obicei metoda DN. Schema de principiu a construcției instalației și funcționarea acesteia sunt prezentate în figura 112a.

Metalul este aspirat prin porțiuni în camera de vid prin intermediul unei duze refractare, al cărei capăt inferior se află permanent în metal. Metalul este aspirat datorită diferenței de presiune dintre masa topită din partea deschisă a cuvei și cea din camera de vid. Se știe din fizică că, la vid complet și la o presiune externă de 1 atm, mercurul cu o densitate de 13,6 g/cm 3 poate fi ridicat la 760 mm (barometrul cu mercur), iar apa cu o densitate de 1 g/cm 3 la 10 m. Fierul lichid are o densitate de aproximativ 7 g/cm 3 , prin urmare poate fi ridicat la 1,43 m. Nu există un vid complet într-o cameră de vid, astfel încât se poate considera că fierul lichid poate fi ridicat prin vid până la maximum 1,4 m.

Această valoare este luată în considerare la stabilirea parametrilor de proiectare a camerei de vid, care trebuie să asigure o aspirație la un moment dat de 10-12% din masa totală de metal din cuvă.

Evacuarea metalului înapoi în stivă se realizează prin creșterea distanței dintre stivă și camera de vid, pentru care fie camera de vid este ridicată în sus, fie stiva este coborâtă în jos. De obicei, opțiunea de deplasare a stivei este adoptată atunci când capacitatea acesteia este mai mică de 100 de tone. În cazul în care masa de metal din cazan este mai mare, camera de vid este deplasată. Ultima opțiune este mai frecventă.

Un ciclu, care asigură aspirația și drenarea, durează de obicei 15-30 s. Durata totală a vidării este determinată de numărul de cicluri, care depinde de coeficientul (indicele) de circulație, care exprimă raportul dintre masa totală de metal trecută prin camera de vid și masa de oțel din cuvă. Valoarea medie a coeficientului de circulație este, de obicei, egală cu cinci, adică este necesară trecerea metalului prin camera de vid de cinci ori. De obicei, valoarea specifică necesară a acestuia se stabilește experimental în funcție de o unitate de vid specifică, de un anumit grup de tipuri de oțel vidate și de sarcina tehnologică principală care se rezolvă.

Dacă presupunem că fiecare ciclu asigură aspirarea a 10 % din metalul din cuvă, atunci o trecere prin camera de vid necesită 10 cicluri. Dacă coeficientul de circulație este de cinci, numărul total de cicluri va necesita 50. În consecință, durata vacuumării va fi de până la 25 de minute. În cazul decarburării profunde, poate fi necesar să se aducă coeficientul de circulație la 10 sau mai mult, astfel încât durata vidării poate fi de până la 40-50 de minute. Dar acest lucru poate duce la răcirea excesivă a metalului.

Eficiența vacuumării oțelului prin orice metodă depinde în mare măsură de vidul din cameră, adică de presiunea reziduală a gazelor din cameră, care depinde de tipul și capacitatea pompelor de vid, precum și de timpul de vacuumare. La începutul procesului, când gazarea metalului este puternică, presiunea reziduală este relativ ridicată, în timp ce la sfârșitul procesului aceasta este minimă și este de obicei de 0,5 mmHg (0,067 kN/m 2 ). Cele mai bune pompe de vid asigură o presiune finală de 0,1-0,2 mmHg.

Metoda de vacuumare prin circulație

Metoda de vacuumare prin circulație a fost testată în condiții de producție în 1959 de către compania „Ruhrstahl Gereus”, fiind adesea abreviată ca metoda RH. Această metodă este mai avansată decât metoda discontinuă în ceea ce privește proiectarea dispozitivului și condițiile hidrodinamice ale interacțiunii dintre metal și fazele gazoase, prin urmare este mai răspândită.

Schema de principiu de funcționare a unității de vacuumare circulantă este prezentată în figura 112b. Camera de vid are două ramuri — aspirație (ridicare) și scurgere. În poziția de lucru, capetele inferioare ale ambelor ramuri sunt imersate în metal, iar camera rămâne staționară. Partea inferioară a camerei trebuie să se afle la o astfel de distanță de nivelul metalului din lingură încât să se asigure că această parte este inundată cu metal atunci când se creează un vid în cameră. Circulația metalului din poligon-cameră-ladă este asigurată prin alimentarea țevii de ridicare cu argon, ale cărui bule, slăbind metalul, reduc densitatea acestuia în țeavă, provocând astfel aspirarea de metal suplimentar, ceea ce determină creșterea nivelului acestuia în cameră. Când se atinge un anumit nivel (cu puțin peste 1,4 m deasupra nivelului din cuvă), metalul dens curge prin conducta de evacuare în cuvă, deoarece are o densitate mai mare.

Viteza de circulație a metalului depinde de vidul creat în cameră, de diametrul conductei de aspirație și de debitul de argon. De obicei, acești parametri sunt aleși astfel încât să fie posibilă trecerea întregului metal prin camera de vid o dată în 3-5 minute. În consecință, cu un coeficient de circulație de cinci, durata de vidare va fi de 15-25 min.

Se știe din practică că, în cazul vacuumării prin circulație, durata de prelucrare a metalului în cazan poate fi redusă în comparație cu vacuumarea discontinuă, fără ca performanțele finale să se înrăutățească sau chiar să se îmbunătățească. Tratamentul cu argon al metalului în conducta de aspirație contribuie în mare măsură la acest lucru. Vacuizarea în circulație este, în esență, o tratare combinată vid-argon a oțelului în cuvă.

Trebuie subliniat în special faptul că, în metodele de vacuumare discontinuă și circulantă în variantele clasice descrise mai sus, condițiile cinetice de interacțiune dintre metal și fazele gazoase sunt în mod clar insuficiente pentru realizarea posibilităților termodinamice. Acest lucru este evidențiat prin compararea datelor obținute prin calcule termodinamice cu datele reale observate în condițiile de producție pentru decarburarea metalului.

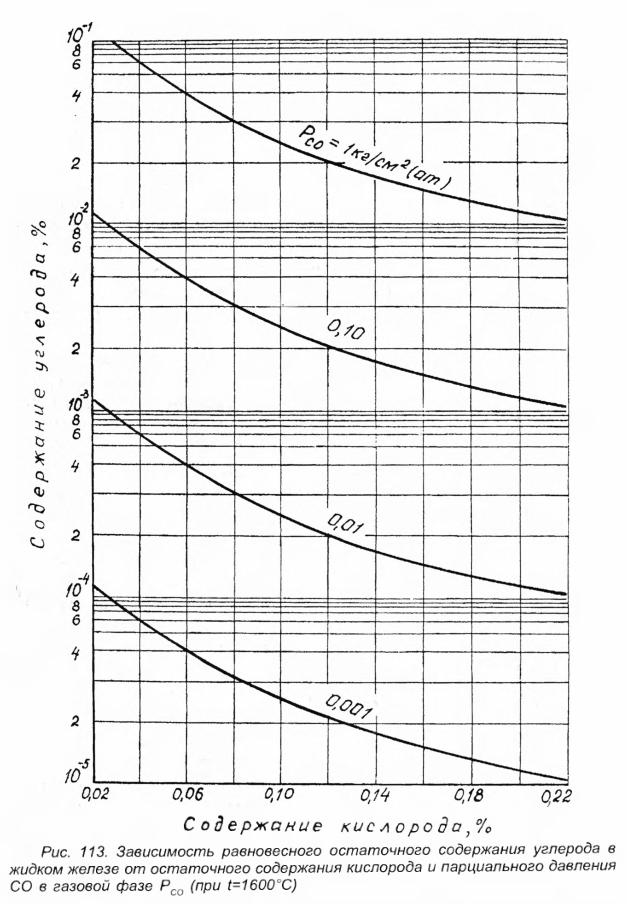

Raporturile de echilibru ale conținutului de carbon și oxigen în metal pentru temperatura de 1600°C, oarecum simplificate, pot fi descrise printr-o ecuație simplă [C] — [O]=0,0025PCOunde PCO — este presiunea parțială a CO în faza gazoasă, care, în cazul vacuumării, poate fi considerată egală cu presiunea reziduală din camera de vid (at). Ecuația de mai sus este reprezentată grafic în Fig. 113.

După cum s-a menționat mai sus, instalațiile moderne de vid asigură o presiune reziduală de 0,5 mmHg, adică mai puțin de 0,001 at. Prin urmare, se poate presupune că PCO ≤0,001 at.

Conținutul rezidual de carbon al metalului la sfârșitul rafinării oxidative este de obicei mai mic de 0,05%, având în vedere că conținutul real de oxigen este mai mare de 0,10%. În timpul vacuumării, concentrațiile de carbon și oxigen din metal sunt reduse datorită reacției [C]+[O]=, dar conținutul rezidual de oxigen este întotdeauna de cel puțin 0,02% (adică vacuumarea oțelului neoxidat).

Conform Fig. 113, la [O]≈0,02% și PCO ≈0,001 atm, conținutul de carbon rezidual în echilibru în metal ar trebui să fie de aproximativ 0,0001%. Cu toate acestea, în practică, este foarte dificil să se obțină 0,001%, adică cu un ordin de mărime mai puțin.

Având în vedere acest lucru, au fost luate măsuri pentru a crea metode care să îmbunătățească condițiile cinetice ale interacțiunii dintre faza metalică și faza gazoasă. Rezultatul este dezvoltarea metodelor de vacuumare în modul jet, când metalul lichid este zdrobit în picături mici, ceea ce asigură o creștere bruscă a suprafeței de contact a metalului cu faza gazoasă, similar cu creșterea suprafeței de contact a bulelor de argon cu metalul atunci când diametrul acestora este redus.

vacuumarea cu jet pentru turnarea lingourilor mari

Vacuizarea cu jet pentru turnarea lingourilor mari a fost dezvoltată în URSS, stăpânită industrial la Uralmashzavod și este utilizată pe scară largă pentru turnarea lingourilor mari cu o greutate de până la 100 de tone și mai mult, prelucrate de obicei prin forjare. Elaborarea și dezvoltarea industrială a acestei metode de tratare în vid a oțelului reprezintă un pas fundamental nou în îmbunătățirea calității produselor mari foarte importante, astfel încât creatorii săi au primit Premiul de Stat.

Schema de principiu a instalației este prezentată în Fig. 114. Tinicheaua de recepție a metalului este plasată într-o cameră de vid. Metalul din lingoul de oțel intră într-un recipient intermediar care reprezintă o pâlnie mare; prin pâlnie, metalul intră în camera de vid, unde se sparge în picături mici datorită degazării naturale; picăturile de metal, având o suprafață specifică uriașă, interacționează cu faza gazoasă (expusă vidului) în timpul căderii lor. În plus, metalul din turnătorie este, de asemenea, expus la vid în același mod ca în cazul vidării discontinue.

Oțelul pentru turnarea lingourilor mari conține de obicei carbon nu mai puțin de 0,2%, adesea până la 0,5% și chiar mai mult. Prin urmare, în timpul tratamentului în vid prin metoda descrisă, are loc nu numai o degazare profundă, care asigură eliminarea completă a formării flocenelor (un defect periculos al lingourilor mari de oțel aliat), ci și o dezoxidare profundă a carbonului în vid, ceea ce duce la o reducere foarte semnificativă a conținutului de incluziuni nemetalice de oxid în lingou. Ca urmare, există un salt în îmbunătățirea calității oțelului și a produselor din oțel.

Acest lucru se datorează, în primul rând, faptului că sunt îmbunătățite condițiile cinetice de interacțiune dintre metal și faza gazoasă, datorită cărora eficiența vacuumării este semnificativ crescută; în al doilea rând, întregul efect al vacuumării este păstrat (fixat în metalul finit). În cazul vacuumării discontinue și circulante, o parte din efectul acestei operațiuni se pierde în timpul turnării oțelului. Din păcate, doar o mică parte (nu mai mult de 5%, rareori mai mult) din oțelul produs este utilizată pentru turnarea lingourilor mari. Cea mai mare parte a oțelului produs este turnată prin metoda turnării continue, utilizând metode evident ineficiente de vacuumare discontinuă și circulantă. Ținând cont de această situație, în URSS s-a încercat combinarea vacuumării cu jet cu turnarea continuă la atelierul BOF nr. 2 al NLMK (USSR A.P. 295607).

Aspirarea cu jet combinată cu turnarea continuă

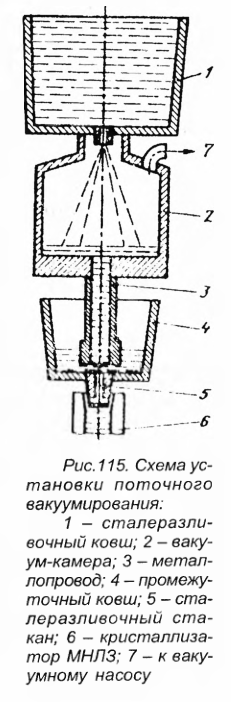

Vacuarea cu jet combinată cu turnarea continuă, denumită de autori vacuumare în linie, este în idee o metodă care merită cea mai serioasă atenție. Schema de principiu a instalației este prezentată în Fig. 115, care este destul de clară fără explicații suplimentare.

Experimentele de producție efectuate au arătat că această metodă de vacuumare asigură realizarea aproape completă a posibilităților termodinamice de decarburare a metalelor. În plus, această metodă permite reducerea foarte semnificativă a timpului de staționare a metalului în cuvă în comparație cu metodele convenționale de vacuumare, datorită cărora devine posibilă eliberarea metalului din unitatea de turnare a oțelului cu o supraîncălzire mai redusă peste temperatura de topire; excluderea aproape completă a saturației secundare a metalului cu gaze în timpul turnării, inevitabilă la tratarea în vid prin metode convenționale.

Principalul dezavantaj al metodei de vacuumare avute în vedere este necesitatea de a mări distanța dintre cuptoarele de turnare a oțelului și cuptoarele intermediare, ceea ce este practic imposibil în atelierele în funcțiune.

În opinia noastră, această metodă de vacuumare a oțelului, cea mai promițătoare, poate fi realizată pe deplin prin schimbarea principiului de alimentare cu metal vacuumat a cuvei intermediare.