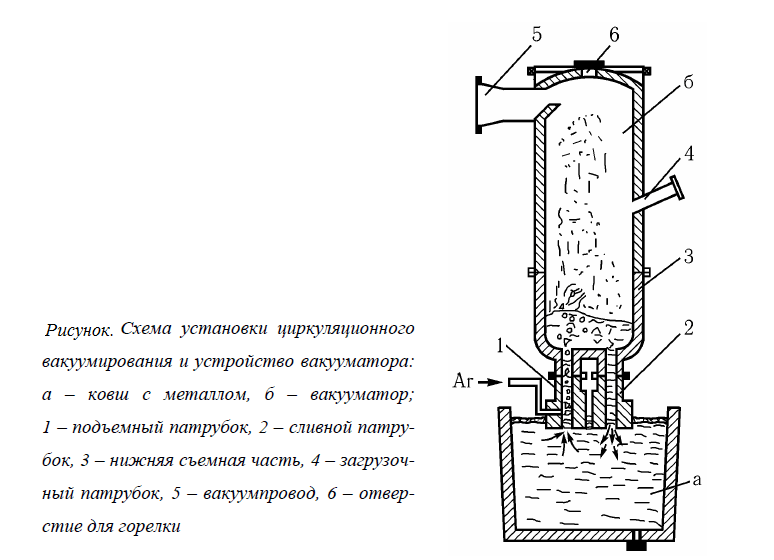

O altă metodă de tratare a oțelului lichid în vid în porțiuni mici este vacuumarea circulantă, dezvoltată în 1959 de Ruhrstahl și Heraeus (RFG) și denumită procedeul RH conform literelor inițiale ale acestor societăți. Schema unității de vacuumare circulantă este prezentată în Fig.

Camera de vid, căptușită cu materiale refractare, are două duze care sunt scufundate în metalul din stivă. Atunci când se creează un vid, metalul urcă prin aceste duze în cameră, după care argonul, care joacă rolul de gaz de transport, este introdus în duza de ridicare. Există o mișcare intensă a metalului în conducta ramificată de ridicare și, respectiv, prin cameră, în conducta ramificată de evacuare. Aceasta este cauzată de faptul că, atunci când argonul intră în duza de ridicare, el formează cu metalul o spumă gaz-metal. Volumul acestei spume crește foarte mult datorită expansiunii gazului atunci când acesta este încălzit la temperatura metalului lichid. În această spumă, pentru o parte de metal (în volum) sunt mai mult de zece părți de gaz.

Având o densitate foarte mică în comparație cu metalul, spuma gaz-metal se ridică rapid în tubul de ridicare, deplasând astfel oțelul în camera de vid. După ce a trecut prin camera de vid, oțelul curge cu aceeași viteză de masă ca în duza de ridicare în cuvă prin duza de evacuare. Are loc circulația oțelului lichid.

Viteza de deplasare a metalului în duza de ridicare depinde de debitul specific al gazului de transport — argon, adică de debitul său pe unitatea de suprafață a secțiunii transversale a acestei duze. Conform datelor de cercetare ale mai multor autori cu utilizarea indicatorilor radioactivi, la creșterea debitului specific de argon de la 1,2-1 0-2 la 2,4-10 2 m 3 /(cm 2-h) viteza de circulație a metalului în duza de ridicare crește de la 0,4-0,7 la 0,8-1,4 m/s. Creșterea ulterioară a debitului gazului de transport până la (3,0-3,6)-10-2 m 3 /(cm 2-h) nu determină o creștere semnificativă a vitezei de circulație a metalului lichid.

Prezența unei anumite valori optime a debitului specific al gazului de transport, peste care debitul acestuia nu are un efect semnificativ asupra vitezei de circulație a oțelului lichid, se datorează faptului că, la un debit ridicat de argon, cresc pierderile de energie datorate frecării oțelului de pereții duzei de ridicare, alunecării și, în consecință, creșterii turbulenței fluxului.

Mișcarea intensă a metalului prin camera de vid determină apariția în aceasta a unor pulsații turbulente puternice, care accelerează procesele de schimb de masă și, în consecință, procesele fizice și chimice din baie. Acest lucru este favorizat de prezența unui număr mare de bule de argon în baie, ceea ce elimină necesitatea nucleării unei noi faze gazoase. În timpul circulației se produc scurgeri și stropiri de metal în camera de vid. Deasupra robinetului de ridicare, înălțimea de zbor a stropilor atinge 5-10 metri. Aceste emisii de picături de metal în atmosferă contribuie la dezvoltarea deoxidării carbonului și degazării oțelului.

O altă circumstanță importantă care accelerează dezvoltarea proceselor de dezoxidare și degazare a carbonului este creșterea suprafeței fazei metalice. Conform datelor unui număr de cercetări la vacuumarea circulantă, transferul de masă are loc pe o suprafață de 17-100 m 2 . Această valoare este mai mare odată cu creșterea cantității de gaz de transport, precum și a gazelor eliberate din oțel în procesul de vacuumare.

Jetul de metal care iese din duza de evacuare cu o înălțime dinamică mare amestecă intens întreaga masă de oțel lichid din cuvă și asigură omogenitatea compoziției metalice.

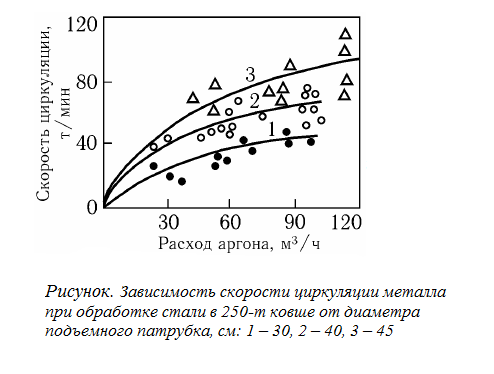

Viteza de deplasare a metalului în cuvă și coeficientul de transfer de masă cresc odată cu creșterea debitului de argon și a diametrului duzei de ridicare. În același timp, viteza de circulație a oțelului crește (fig.).

Acesta este un mijloc eficient de intensificare a procesului și de creștere a masei de oțel prelucrat în aspiratorul circulant. Atunci când masa de metal din cuvă crește de la 40 la 400 de tone, diametrul duzei de ridicare este mărit de la 20 la 60-70 cm. În același timp, debitul de gaz de transport crește de la 24 la 72 m 3 /h. Acest lucru necesită însă creșterea puterii pompelor de vid pentru a menține o presiune suficient de scăzută în camera de vid (∼60-100 Pa), ceea ce limitează posibilitatea de creștere a diametrului conductei de ramificare și a debitului de circulație.

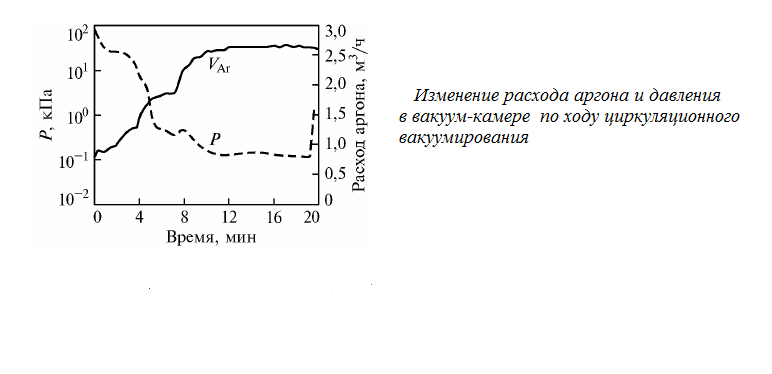

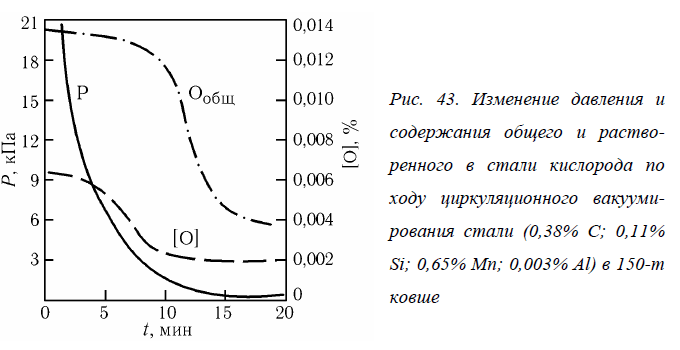

Modificări ale debitului de argon și ale presiunii în camera de vid caracteristice vacuumării prin circulație.

Acestea sunt obținute din rezultatele controlului procesului la o masă de metal în cazan de 260 de tone, un diametru interior al aspiratorului de 2000 mm și un diametru interior al fiecărei duze de 600 mm.

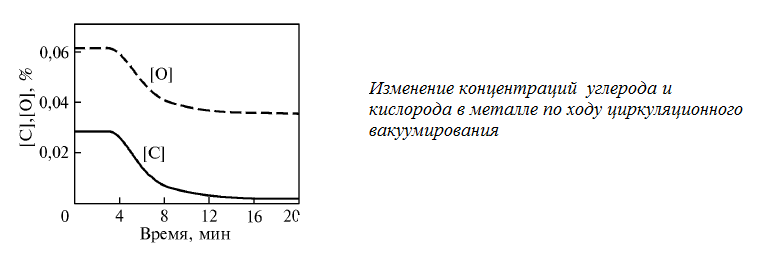

Figura următoare arată modificarea concentrațiilor de carbon și oxigen în metal în cursul vacuumării aceleiași topituri.

După cum se poate observa, oxidarea carbonului și, în consecință, dezoxidarea carbonului începe după un timp scurt în care presiunea este redusă la aproximativ 6,5-7,0 kPa. Mai mult, atunci când presiunea este redusă rapid la 0,6-0,7 kPa timp de aproximativ 5 minute, conținutul de oxigen dizolvat din oțel este redus la un minim corespunzător la 0,002-0,004 %. Procesul de dezoxidare a carbonului este finalizat în 10 minute de la începutul vacuumării circulației. În același timp, coeficientul de circulație ajunge la 3,5-4,0.

În procesul de tratare în vid se observă, de asemenea, o scădere a conținutului total de oxigen, care are loc în mare măsură după stabilizarea conținutului de oxigen dizolvat la un nivel minim.

Acest lucru indică faptul că, în timpul vacuumării în circulație, incluziunile nemetalice de oxid sunt îndepărtate din oțel. Această îndepărtare și, după cum se observă, foarte rapidă, este cauzată de mișcarea intensă a metalului în timpul circulației sale. Astfel, sunt create condiții favorabile pentru îndepărtarea incluziunilor nemetalice la interfața zgură-metal din cazan și trecerea lor în zgură. Mărirea incluziunilor la ciocnirea și coalescența (fuzionarea) particulelor lichide sau coagularea particulelor solide poate avea, de asemenea, o importanță semnificativă. Particulele mari care se formează, în special ca urmare a coalescenței, pot fi îndepărtate rapid din oțel prin suprafață.

Eliminarea la minimum a incluziunilor nemetalice în timpul prelucrării se realizează mai târziu decât dezoxidarea carbonului. Prin urmare, vacuumarea circulară a oțelului parțial sau complet deoxidat pentru îndepărtarea incluziunilor nemetalice de oxid necesită un timp de prelucrare considerabil (15-25 min) și mai multe treceri ale metalului prin vacuumator (coeficient de recirculare 4-5).

Rata și gradul de deoxidare a carbonului depind într-o anumită măsură de cantitatea relativă de fază gazoasă din spuma gazo-metalică care intră în camera de vid și de intensitatea agitației. Aceasta din urmă afectează, de asemenea, rata și gradul de îndepărtare a incluziunilor nemetalice din oțel. Odată cu creșterea debitului de argon și a diametrului duzei de ridicare, ceea ce determină o creștere a vitezei de mișcare a metalului, eliminarea oxigenului din soluție și sub formă de incluziuni are loc mai rapid și într-un conținut mai scăzut.

Dezoxidarea carbonului prin vacuumare circulantă este foarte importantă la prelucrarea oțelului cu un conținut de carbon de 0,2 % sau mai mult, când conținutul de carbon este mult mai mare decât conținutul de oxigen și este suficient pentru o dezoxidare profundă ([O] ≤ 0,004 %). În acest caz, oțelul este foarte curat în ceea ce privește incluziunile nemetalice de oxid, în special cele mari.

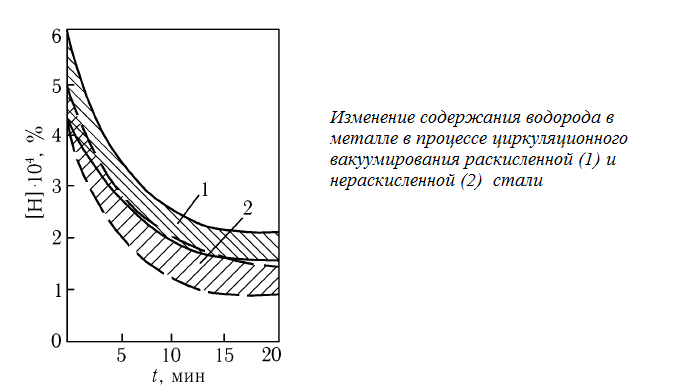

În procesul de vacuumare circulantă, hidrogenul este eliminat intens din oțel.

Acest lucru este facilitat de o suprafață mare de contact a metalului cu faza gazoasă rarefiată datorită apariției la suprafață a unui număr mare de bule ale gazului de transport în aceasta și a scurgerii metalului cu ejectarea unei părți semnificative a acestuia sub formă de picături în spațiul rarefiat al camerei de vid. În cazul oxidării carbonului datorită formării CO, numărul bulelor de gaz care pătrund în metal în timpul tratamentului în vid crește, ceea ce favorizează o eliminare mai intensă și mai completă a hidrogenului. Prin urmare, cu tratarea în vid circulant a oțelului nedizolvat, este posibil să se obțină un conținut mai scăzut de hidrogen în metal în timpul unui tratament mai scurt. Pentru a obține un conținut de hidrogen ≤2-1 0-4 % în oțel, care este imun la formarea flocoanelor, la tratarea oțelului nedizolvat este de obicei necesară vacuumarea prin circulație cu un raport de recirculare de 3-4.

În condiții de amestecare intensă a metalului la vacuumarea prin circulație, este posibilă introducerea unei cantități semnificative de feroaliaje în oțel, limitată doar de limita de răcire a acestuia. Acest lucru permite efectuarea deoxidării și a alierii la sfârșitul vidării. Feroaliajele și agenții de aliere sunt introduși prin intermediul unei ecluze speciale în camera de vid. Înainte de vacuumare, camera de vid este încălzită la 1300-1450 °C. În timpul vacuumării și ca urmare a introducerii feroaliajelor, temperatura scade cu 30-50 °C, ceea ce necesită supraîncălzirea oțelului în cuptor.

În ceea ce privește eficiența vacuumării, vacuumarea prin circulație nu diferă de vacuumarea discontinuă. Aceasta poate fi utilizată pentru decarburare profundă (< 0,010–0,005 % °С), раскисление (< 0,005–0,003 % [О]), получать металл с низким содержанием оксидных включений благоприятного типа и низкое содержание водорода (< 2·10 –4 %).

Camera de vid pentru vacuumarea prin circulație este un cilindru alungit format din două părți conectate prin flanșe. Zidăria părții inferioare, în care circulă metalul în timpul procesului de tratare în vid, este supusă unei uzuri intense și necesită schimbări mai frecvente decât zidăria părții superioare. Prin urmare, partea inferioară, care ocupă aproximativ 1/3 din înălțimea volumului interior al camerei, este detașabilă.

Duzele de ridicare și de golire sunt fixate de camera de vid prin flanșe și sunt dispuse paralel între ele. Acestea au, de obicei, același diametru.

Durabilitatea părții cilindrice superioare a camerei atinge 3-4 mii de topituri, iar a părții conice superioare — până la 2 mii. Durabilitatea părții cilindrice inferioare este de până la 1 mie de topituri, iar partea inferioară este de 3-4 ori mai mică. Durabilitatea căptușelii în spița de ridicare este de 80-150 de topituri, iar în spița de descărcare — de 1,5-2 ori mai mult.