Conținut

Particularitățile tehnologice ale procesului de sertizare „moale”

Tehnologia „soft crimping” este utilizată cel mai eficient la turnarea blocurilor, tablelor și butașelor de secțiune mare din oțeluri înalt aliate și cu conținut ridicat de carbon pentru a reduce porozitatea și lichidarea axială (Fig. 105).

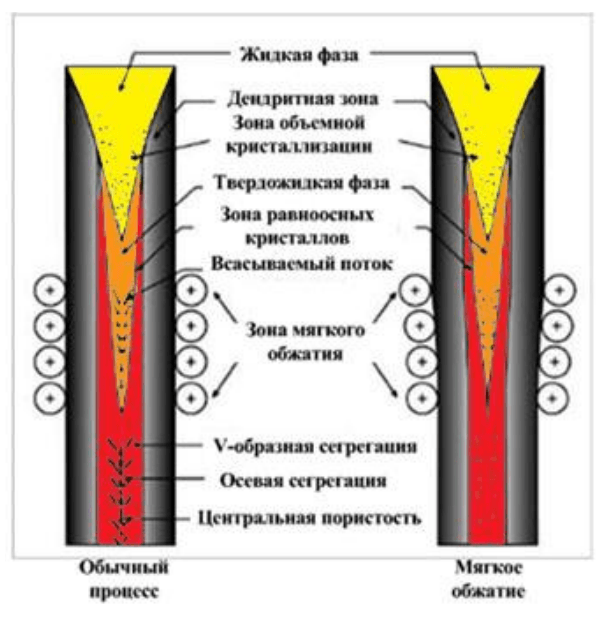

Lichidarea axială are loc în lingou în zona de solidificare finală, în timp ce miezul lingoului se află într-o stare bifazică (lichid-solid), și se caracterizează prin creșterea cristalelor dendritice. Deoarece impuritățile au solubilități diferite în fier la temperaturi diferite, spațiile interdendritice sunt saturate treptat cu elemente predispuse la lichidare (carbon, sulf, crom etc.).

Atunci când conținutul de fază lichidă în zona bifazică este cuprins între 30…70%, apar punți care împiedică topitura principală să intre în zona de solidificare finală, ceea ce duce la apariția golurilor în miezul lingoului și la formarea porozității axiale. În același timp, topitura din spațiile interdendritice, care este îmbogățită cu elemente lichidante, pătrunde în golurile formate, ducând la formarea lichidării axiale.

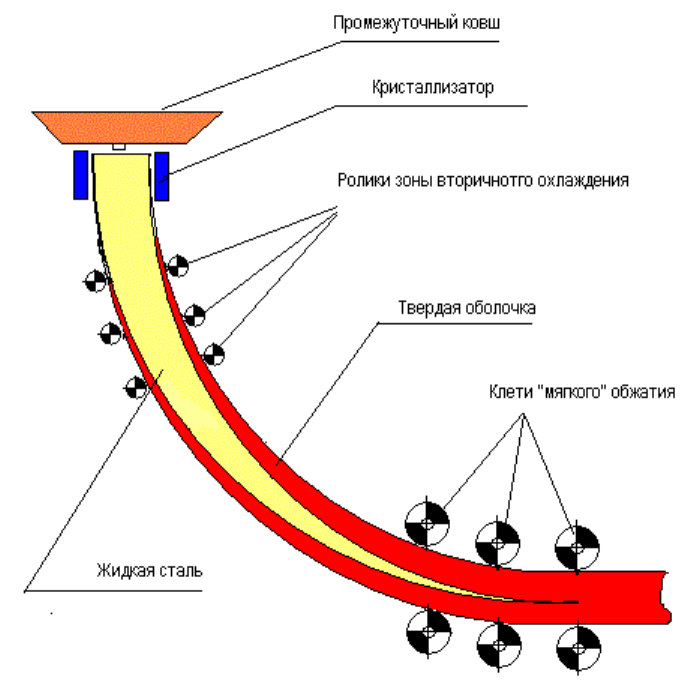

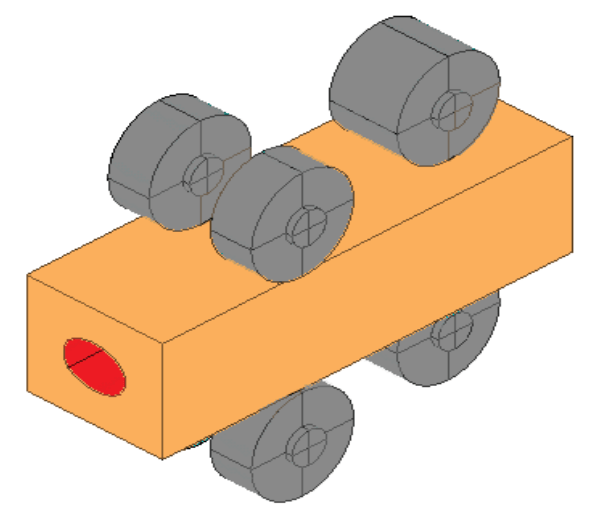

Crimparea moale se realizează în timpul turnării lingourilor prin aplicarea crimpării în standurile de crimpare, care sunt amplasate secvențial pe lungimea lingourilor turnate continuu în zona de cristalizare finală a acestora (fig. 106).

Atunci când se aplică sertizarea, datorită creșterii presiunii hidrodinamice (ferrostatice), miezul lichidat este forțat să iasă din zona de cristalizare finală, ceea ce duce la o reducere a lichidării axiale. În plus, comprimarea compensează contracția metalului în timpul cristalizării și distruge punțile care împiedică intrarea metalului lichid în zona de solidificare finală, ceea ce reduce porozitatea axială (fig. 107).

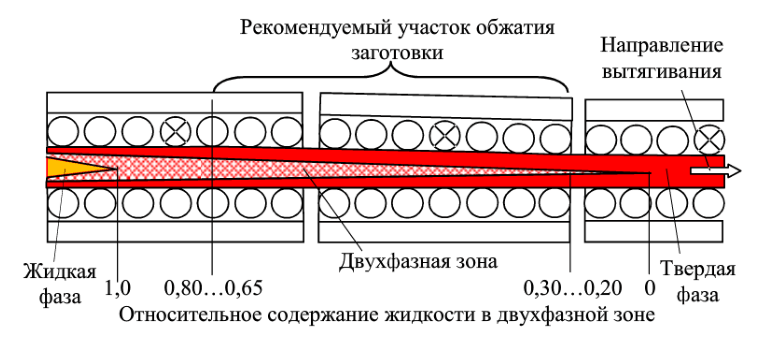

Punctul de aplicare a compresiei este important. În acest scop, este necesar să se cunoască punctul de solidificare finală a lingoului turnat continuu. Dacă compresia este aplicată mai devreme decât este necesar, pot apărea tensiuni de tracțiune ridicate la nivelul frontului de cristalizare, ceea ce va duce la fisuri interne. Dacă sertizarea este aplicată târziu, iar miezul lingoului este deja solidificat, în lingou se elimină doar porozitatea, dar lichidarea nu este redusă.

Tehnologia de „sertizare moale” a blocurilor turnate continuu

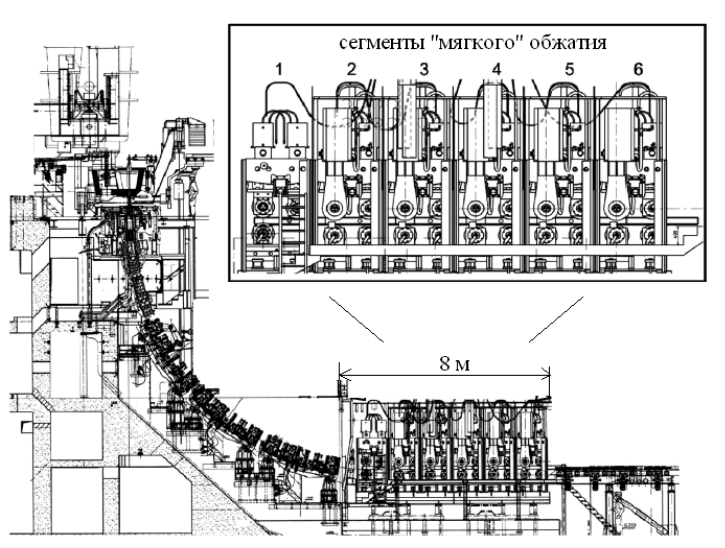

Blumurile turnate continuu sunt turnate pe o mașină specială de turnare a blumurilor pentru a fi laminate ulterior pe o șină sau la o moară de lingouri. Utilizarea lor, în loc de blooming, permite o economie considerabilă de metal. Blocurile turnate continuu includ lingouri continue cu o secțiune transversală mai mare de 220 × 220 mm. Lingourile cu o secțiune transversală atât de mare sunt caracterizate de un nivel ridicat de lichidare axială și porozitate, care sunt cauzate de condițiile de cristalizare. Prin urmare, este recomandabil să se instaleze blocuri de compresie „moale” atât pe noile CCM, cât și pe cele existente în timpul reconstrucției acestora. Tehnologia de compresie „moale” a bloomurilor turnate continuu este utilizată la uzina Thyssen Stahl din Duisburg, unde, în timpul reconstrucției turnătorului de bloomuri, au fost instalate 5 blocuri de compresie „moale” în loc de trei blocuri de tracțiune pe fiecare dintre fluxuri. Standurile sunt instalate la o distanță de 14…17 metri de menisc, ceea ce corespunde unui grad de întărire de 0,2…0,7 (fig. 108).

Distanța dintre standurile de sertizare este de peste 1 metru. Se utilizează simultan maximum 4 standuri. Studiile efectuate pentru un număr diferit de standuri de sertizare și de grade de sertizare au arătat că utilizarea unui număr mai mare de standuri îmbunătățește în mod nesemnificativ parametrii de calitate a floarei, iar utilizarea tuturor celor 5 standuri este inoportună.

În același timp, prin excluderea standurilor individuale din proces, este posibil să se adapteze procesul la condițiile de turnare în schimbare. Gradul de compresie este selectat astfel încât tensiunile la frontul de cristalizare să nu depășească nivelul admisibil. Compresia individuală a fost de 1…4 mm, iar compresia totală a fost de 9…12 mm. Utilizarea tehnologiei de zdrobire „moale” a permis îmbunătățirea semnificativă a calității blocurilor turnate continuu cu secțiunea 265×385 datorită reducerii porozității axiale și a lichidării.

Trebuie remarcat faptul că, până în momentul de față, nu există opinii univoce cu privire la valoarea absolută a comprimării „soft” care ar trebui să fie. Acest parametru este selectat individual pentru fiecare MCC pe baza experimentelor industriale.

Astfel, la Sandvik Stol (Suedia), au fost efectuate studii pe o mașină de turnare a blocurilor curbilinii cu o unitate de compresie „moale”, care toarnă blocuri cu secțiuni transversale de 265×265 mm și 265×365 mm. Viteza de turnare a variat în intervalul 0,81…0,89 m/min, iar valoarea compresiei totale 4…7,1 mm. Compresia a fost realizată de trei perechi de role situate la o distanță de 17,7 m, 19,8 m și 22 m de menisc.

Valoarea comprimării poate fi stabilită nu în valori absolute ale comprimării în fiecare stand, ci în valori relative ale gradului de comprimare, care se calculează în mm de comprimare pe 1 m de lingou. De exemplu, pentru bloomurile turnate continuu se poate recomanda o compresie relativă în intervalul 1,8…7,0 mm/m. De asemenea, în majoritatea cazurilor, nu este reglementată valoarea absolută a compresiei „moi”, ci valoarea forței de compresie, care este stabilită pe baza unor calcule bazate pe un model computerizat care ia în considerare toți parametrii de turnare. În acest caz, cu ajutorul cilindrilor hidraulici din standul de compresie „moale”, poziția cilindrilor este reglată astfel încât să se asigure soluția necesară a cilindrilor, la care forța de compresie necesară este menținută constant.

Având în vedere că bloomurile turnate continuu au o secțiune transversală mare, iar compresia absolută este relativ mică, este necesar să se mărească penetrarea tensiunii în bloom pentru a crește eficiența procesului. Există diverse metode tehnologice în acest scop. Una dintre acestea este comprimarea unui lingou continuu nu pe întreaga lățime, ci doar pe o anumită parte a acestuia.

De exemplu, la uzina „Nippon Kokan” (Japonia), pentru a reduce lichidarea axială și a exclude apariția fisurilor interne, s-au instalat blocuri de sertizare „moale”, în care cilindrul cilindrului de sertizare este mai mic decât lățimea lingoului. Pentru blocurile cu secțiunea transversală de 400×520 mm se utilizează role cu lungimea cilindrului de 250…300 mm. Acest lucru permite sertizarea numai a miezului lichid al lingoului, cu o eficiență mai mare a deformării și o stare de tensiune mai favorabilă.

În mod similar, pentru a crește penetrarea deformării în interiorul blocului turnat continuu, la departamentul „Formarea metalelor” al Universității Tehnice Naționale din Donețk a fost elaborată o nouă metodă de deformare în două etape a blocurilor longitudinale turnate continuu cu secțiune dreptunghiulară în stadiul de cristalizare incompletă, a cărei schemă este prezentată în Fig.109.

În conformitate cu noua metodă, se propune împărțirea unei etape de deformare în două etape. Iar în prima etapă, zonele centrale ale lingoului turnat continuu sunt încrețite de perechi de role profilate din primul rând la o lățime care este egală cu 80…90 % din lățimea fazei lichide cu un grad de deformare ε = 0,6…1,2 %, iar în a doua etapă, zonele de margine nedeformate anterior sunt încrețite de perechi de role netede din al doilea rând cu suprapunere…1,2 %. 1,2 %, iar în etapa a doua, zonele de margine nedeformate anterior sunt încrețite de perechi de role netede din al doilea rând cu suprapunere pe lățimea feței butucului turnat continuu la o valoare care este egală cu cel puțin jumătate din valoarea zonei centrale nedeformate anterior cu faza lichidă cu un grad de deformare ε = 0,8 … 1,4 %.

Studiile acestei metode ne-au permis să concluzionăm că utilizarea acesteia permite creșterea penetrării deformării în centrul lingoului cu 50…55%.

Tehnologia de „compresie moale” a plăcilor turnate continuu

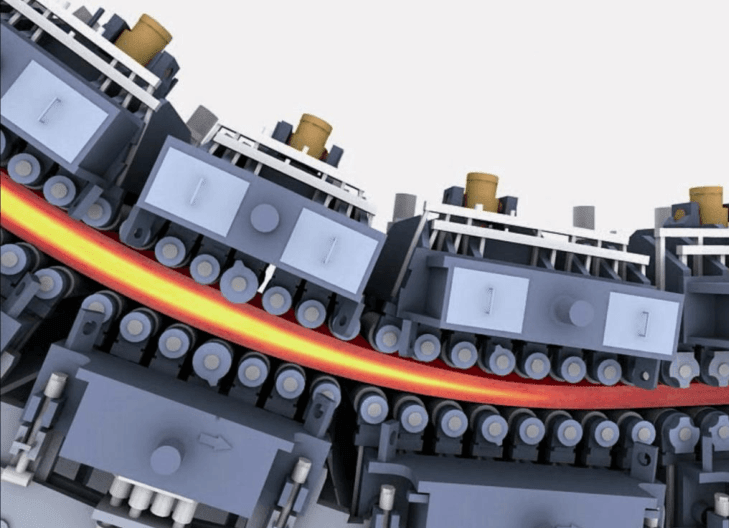

Plăcile turnate continuu sunt utilizate pentru laminarea ulterioară în laminoarele de plăci sau în laminoarele de benzi late. FAI a dezvoltat tehnologia de sertizare moale SMART/ASTC (Fig. 110) special pentru CCM-urile pentru plăci, care prevede direcționarea automată a conului cilindrului (ASTC), împreună cu utilizarea segmentelor SMART (Fig. 111), care sunt reglabile hidraulic. Numărul total de perechi de role de sertizare în astfel de segmente poate fi de până la 20 sau mai mult.

Determinarea valorilor soluției rolelor cu ajutorul ASTC se realizează cu ajutorul unui model de urmărire termică. În plus, sunt avute în vedere mai multe tipuri de tehnologii de control al soluției rolelor.

Modelul de urmărire termică calculează câmpul de temperatură din lingou pe baza condițiilor reale de turnare. Metoda de control dinamic al soluției cu role este utilizată pentru a obține reducerea necesară a grosimii metalului turnat într-o zonă predeterminată din apropierea punctului de solidificare finală (compresie „moale” dinamică). În consecință, zona de compresie moale este setată dinamic la poziția necesară chiar și în condiții de turnare în timpul modului de tranziție.

Metoda de control al soluției cu cilindru static este baza pentru stabilirea unei soluții fixe într-o mașină de turnare a plăcilor. Metoda de control al soluției cu cilindru static este utilizată, de asemenea, în timpul trecerii inoculului prin mașina de turnare continuă la începutul procesului de turnare, la sfârșitul procesului de turnare sau atunci când nu este posibilă obținerea de informații pentru utilizarea corectă a modelului de urmărire termică.

Această tehnologie este deja utilizată pe multe MCC din întreaga lume.

Datorită numărului mai mare de role de sertizare, gradul de sertizare pe o mașină de turnat plăci este mai mic și este de 1…2 mm/m. Punctul de aplicare a crimpării este mai îndepărtat (de exemplu, 20…24 m) și depinde de tipul specific de turnătorie.

Tehnologia de compresie moale pentru bile turnate continuu

Aplicarea metodei de compresie moale pentru influențarea dinamică a volumului intern al bilelor turnate continuu (în special cu secțiune dreptunghiulară) prezintă anumite particularități, care sunt cauzate de forma acestora. În primul rând, cadrul solid al biletului care se solidifică este mai rigid decât cel al plăcii, ceea ce crește semnificativ nivelul forțelor necesare pentru punerea în aplicare a compresiei.

Aceasta, la rândul său, crește probabilitatea formării fisurilor interne de-a lungul limitelor cristaline dendritice. În al doilea rând, aplicarea tensiunii pe două fețe poate provoca îndoirea celorlalte două fețe, adică bombarea lor, ceea ce poate modifica semnificativ atât condițiile de curgere a metalului în miezul lichid, cât și minimizarea efectului de suprimare a lichidării axiale. În al treilea rând, țaglele turnate longitudinal sunt mai predispuse la deformarea formei secțiunii transversale a profilului sub formă de rombicitate.

Pentru a crește penetrarea deformării în centrul unui lingou turnat continuu, o serie de oțelării din Japonia și Germania utilizează o schemă îmbunătățită de comprimare „moale” a lingourilor turnate continuu cu secțiune dreptunghiulară, conform căreia pe fețele mari ale lingourilor sunt prevăzute flanșe trapezoidale speciale cu grosimea de 5…12 mm. Aceste muluri sunt ulterior presate spre interior în două sau trei etape.

Cu toate acestea, o astfel de schemă implică o modificare a formei matriței, precum și a formei și dimensiunii jgheaburilor, în funcție de locul în care se aplică compresia, de calitatea oțelului, de condițiile de răcire, de poziția puțului de fază lichidă etc. Turnarea billetelor pătrate necesită o modificare a formei matriței, precum și a formei și dimensiunii jgheaburilor.

Pentru condițiile de turnare a lingourilor pătrate cu secțiunea transversală cuprinsă între 150×150 mm și 160×160 mm din oțeluri pentru rulmenți, precum și din oțeluri pentru cord metalic, pentru a crește eficiența comprimării, fețele lingourilor în timpul turnării aveau o convexitate a dimensiunii totale de aproximativ 8 mm. În continuare, în zona de solidificare finală, aceste fețe au fost sertizate la valoarea acestei bombări.

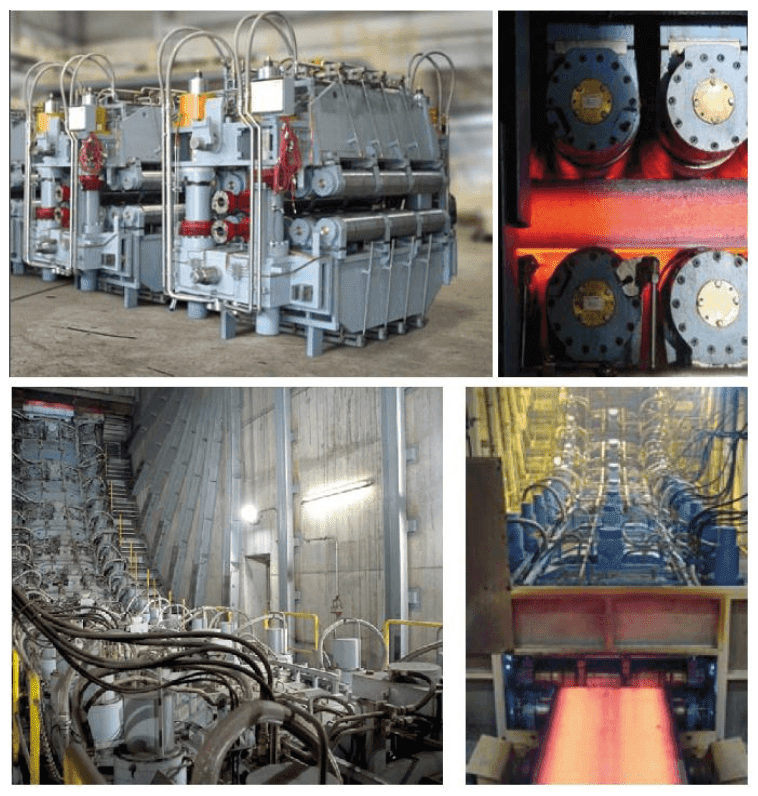

Cea mai reușită variantă de realizare a tehnologiei de deformare pentru lingouri lungi turnate continuu a fost pusă în aplicare de SAARSTAHL AG pe CCM longitudinal S0 la uzina Völklingen (Germania) în 2004 (fig. 112).

Această CCM este proiectată pentru turnarea lingourilor pătrate cu secțiuni transversale de 150×150 mm și 180×180 mm la viteze de turnare de 4 și respectiv 3 m/min. Lungimea blocului de compresie „moale” este de 8 m, acesta fiind oprit la lungimea metalurgică a lingourilor de 15…23 m. Blocul este format din 6 segmente (standuri) pentru fiecare flux.

Fiecare segment are 2 perechi de role cu diametrul de 450 mm, distanța dintre role este de 680 și 700 mm. Rolele superioare sunt role acționate individual. Deplasarea lor verticală poate fi controlată atât prin forță (mod normal), cât și prin poziție (moduri speciale). Valoarea compresiei este de 7,5…15,5 m.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Textbook. — Donetsk: DonNTU, 2014. — 224 с.