În prezent, oxigenul este utilizat în mod curent în două moduri: îmbogățirea suflului de aer și tratarea directă a metalului lichid.

Îmbogățirea cu oxigen a aerului de sablare este cea mai simplă, dar dă un rezultat notabil atunci când concentrația de oxigen din aerul de sablare crește de la 21 la 25-26 %. Oxigenul poate fi injectat în conducta de aer, în cutia de aer, în tuyere; atunci când oxigenul este injectat în conducta de aer, acesta poate fi pierdut prin conexiuni slăbite. Se consideră că introducerea oxigenului în tuyere, așa-numita „suflare ascuțită”, este cea mai eficientă, deoarece, sub presiune, jeturile de suflare pătrund mai bine în adâncurile gropilor goale, unde nu există suficient oxigen și unde combustia are loc în principal cu formarea de CO. Oxigenul prin această metodă este furnizat prin tuburi cu duze speciale cu găuri de 2-3 mm diametru, sub o presiune de 0,8-1,0 MPa. În acest caz, capetele duzelor sunt introduse prin tuyere aproape de cocs, neatingând căptușeala interioară a arborelui cu 20-40 mm.

Creșterea conținutului de oxigen în explozie și, în consecință, scăderea concentrației de azot în aer și în produsele de ardere a cocsului reduce volumul acestora din urmă și crește temperatura în zona de ardere. Creșterea concentrației de oxigen de la 21 la 25% modifică temperatura produselor de ardere a cocsului (la oxidarea carbonului în dioxid de carbon) de la 2400 la 2800 °С, ca urmare temperatura maximă a gazelor crește de la 1750 la 2050 °С. Ca urmare, în ciuda reducerii de aproape două ori a înălțimii zonei de oxigen din cauza creșterii ratei reacțiilor, temperatura metalului crește cu 50-70 °, productivitatea cuptorului crește cu 20-30 %, iar consumul de cocs este ușor redus.

Se stabilește că consumul specific de oxigen pentru supraîncălzirea cu un grad a 1 tonă de metal este egal cu 0,32-0,5 m 3 . Odată cu creșterea concentrației de oxigen în aer și, în consecință, odată cu creșterea temperaturii metalului scade simțitor monoxidul de carbon de siliciu, mangan și sulf. Aceste modificări trebuie să fie luate în considerare la calcularea încărcăturii.

Conținutul de carbon nu se modifică atunci când acesta este prezent în încărcătură la aproximativ 3,5 %. La un conținut mai mare de carbon, se produce o ușoară carbonizare, iar dacă conținutul de carbon este mai mic de 3,5 %, există carbon ars.

Alimentarea cu oxigen direct în metalul lichid este mai răspândită. Acest lucru se datorează în principal consumului semnificativ mai mic de oxigen (de 4-5 ori mai mic decât în cazul îmbogățirii cu oxigen a exploziei). În aceste cazuri este posibil să se renunțe la o stație de oxigen, folosind oxigen importat în butelii.

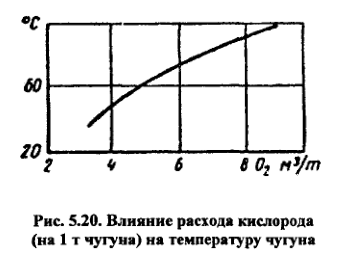

Temperatura metalului la suflarea acestuia cu oxigen crește datorită căldurii degajate de reacțiile exotermice de oxidare a componentelor fontei, în primul rând siliciu, carbon, apoi mangan și fier. Introducerea a 5-6 m 3 de oxigen pe tonă de fontă duce la supraîncălzirea metalului cu 70-90°. Aceasta se explică prin faptul că, pe lângă Si și Mn, se oxidează Fe și, într-o mică măsură, C, Cr, P.

Există în principal două modalități de introducere a oxigenului în fonta lichidă: în lancea de fonta a cuptorului și pe toboganul de intrare în fluxul de metal. În ambele cazuri se poate utiliza oxigen importat. În acest scop, se organizează de obicei o rampă specială de oxigen.

Cantitatea de oxigen furnizată rețelei este determinată de un contor de gaz. Dacă nu există contor, consumul de oxigen este controlat de diferența dintre presiunea inițială și cea finală înregistrată de un manometru de înaltă presiune. În acest caz, cantitatea de oxigen consumată este determinată prin formula

unde V — debitul de oxigen, m 3 ; P1— presiunea inițială a oxigenului, atm; P2 — presiunea finală a oxigenului, at; n — numărul de butelii conectate simultan la rețea.

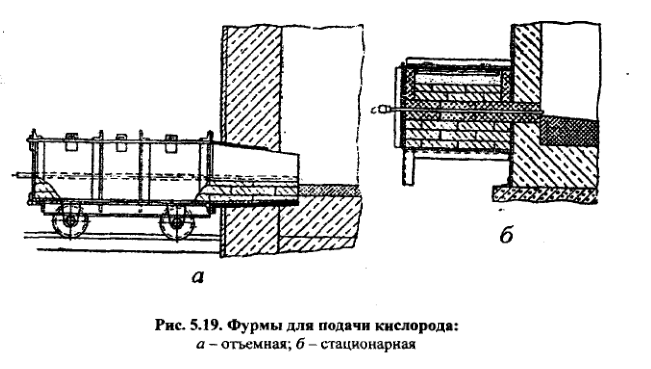

Oxigenul este introdus în cazan de un tuyere special pentru oxigen (fig. 5.19), care poate fi detașabil sau fix. În principiu, ambele tuyere sunt dispuse în același mod, cu diferența că, în cazul unei încălziri puternice a tuyerei și a necesității de a sufla în continuare metalul cu oxigen, tuyerele detașabile (mobile) pot fi înlocuite cu ușurință. Tuyere pentru ambele tipuri este un tub de cupru (duză) cu un diametru în lumina de 2-5 mm, zafutete cărămidă refractară. În cărămizi se face o canelură în care tubul este plasat la nivelul suprafeței acestora. Tuyere de căptușeală funcționează în condiții de temperaturi ridicate (până la 2000 ° C în locul de alimentare cu oxigen a metalului) și acțiunea puternic corozivă a zgurii feroase. Prin urmare, este necesar să o confecționați din cărămizi de magneziu sau magneziu cromat foarte rezistente.

Încălzirea căptușelii depinde, de asemenea, de presiunea de alimentare cu oxigen a metalului. Cu cât presiunea este mai mare, cu atât zona temperaturilor maxime se îndepărtează de peretele refractar al lancei și cu atât încălzirea căptușelii este mai scăzută. De obicei, presiunea oxigenului este egală cu 6-10 atm, iar încălzirea tuyerei este de 300-350 mm pe tură, formând un canal în căptușeală. Acesta este motivul pentru care căptușeala este îngroșată la locul de alimentare cu oxigen.

De regulă, oxigenul este introdus în lance, nu continuu, ci la începutul topirii, după oprirea cuptorului, la turnarea pieselor turnate responsabile cu pereți subțiri, la topirea fontei brute modificate și în alte cazuri în care este necesară supraîncălzirea ridicată a metalului. Întreruperea alimentării cu oxigen determină topirea imediată a tuyerei și defectarea acesteia. Pentru a preveni acest lucru, aerul compresorului este suflat prin tuyere între alimentările cu oxigen. Schimbarea alimentării cu oxigen provoacă topirea imediată a tuyerei și defectarea acesteia. Pentru a preveni acest lucru, aerul compresorului este suflat prin tuyere între alimentările cu oxigen. Comutarea alimentării cu oxigen la alimentarea cu aer se realizează cu ajutorul unei supape cu două căi. Fig. 5.20 arată dependența temperaturii fontei de debitul de oxigen. O metodă mai simplă, care nu este legată de dispozitivul unui tuyere special și care asigură o funcționare de lungă durată, este suflarea fontei lichide cu oxigen pe jgheabul cuptorului sau al piggy bank-ului.

Există mai multe variante de instalații pentru suflarea fontei lichide pe jgheab. Într-una dintre variante se utilizează duze refractare din crom-magneziu. Cu toate acestea, durata de viață a duzelor este scurtă (până la 14 h), acestea sunt scumpe și fabricarea lor necesită un dispozitiv special.

Este cunoscută și utilizarea duzei de grafit realizată din electrodul cuptorului de topire cu arc. Dezavantajele sale sunt raritatea materialului inițial și a căldurii, care modifică suprafața lor și, în consecință, numărul de deschideri de ieșire, alimentate cu oxigen.

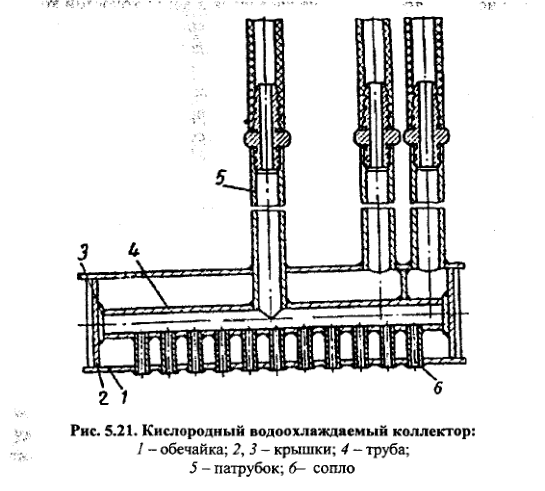

Mai convenabil și mai fiabil în funcționare este colectorul răcit cu apă oxigenată. Un astfel de colector (fig. 5.21) constă dintr-un tub central 4 cu diametrul de 30 mm, astupat cu capace 3. În partea inferioară a tubului sunt sudate duze b realizate din tuburi cu diametrul de 2 mm. Tubul este plasat într-o manta răcită cu apă formată din carcasa 1 și capacele 2. Învelișul este împărțit în două părți printr-un perete despărțitor vertical și două pereți despărțitori orizontali (care nu sunt indicați în figură) pentru a asigura circulația apei de răcire. Oxigenul este introdus în colector prin duza 5. După sudare, colectorul este hidrotestat sub o presiune de 20 atm și degresat prin spălare cu white spirit.

Colectorul este fixat astfel încât distanța de la duze la jetul de metal să poată fi reglată. În cazul tratării prelungite a fontei brute cu oxigen, deasupra jgheabului trebuie instalată o ventilație locală (umbrelă de evacuare). S-a stabilit că la un consum de oxigen de 4-5 m 3 pe tonă de fontă brută lichidă, temperatura acesteia crește cu 80-100 °C. Spre deosebire de suflarea în copilnick, supraîncălzirea fontei brute în timpul tratării acesteia cu oxigen pe tobogan are loc uniform datorită oxidării tuturor componentelor fontei brute, inclusiv a fierului. Diferența dintre conținutul de siliciu, mangan, carbon din fonta brută înainte și după tratarea cu oxigen nu depășește 0,1 % din fiecare element. Practic, nu este necesară ajustarea compoziției chimice a încărcăturii pentru creșterea monoxidului de carbon din elementele de mai sus.

De asemenea, se stabilește că distanța optimă de la colector la jetul de metal este de 70-80 mm, iar presiunea oxigenului trebuie menținută între 7,5-8,5 atm.

La alimentarea cu oxigen a focarului cuptorului, oxigenul este introdus printr-un vârf refractar sau cu ajutorul unor lănci speciale inundate. În acest caz, emisiile de carbon și de monoxid de carbon de siliciu sunt, de asemenea, practic absente. Pentru prima dată, purjarea cu oxigen a fontei brute în cuptor printr-o tuyere specială a fost realizată de inginerul I.M. Portnov în 1952. Metoda de injectare a oxigenului în cuptorul cuptorului trebuie finalizată în condiții de producție.

S-a studiat, de asemenea, introducerea oxigenului în centrul lancei în gol, sub rândul de lance principale. În timpul studiilor a fost utilizat un tub metalic răcit cu apă; oxigenul a fost furnizat din butelii. Pentru a obține aceeași supraîncălzire a metalului, consumul de oxigen în acest caz a fost de 1,5-2 ori mai mic decât atunci când oxigenul a fost furnizat la tuyere; s-a observat, de asemenea, recuperarea fierului, siliciului, manganului și a unei părți de monoxid de carbon sulfurat.

Pe baza celor menționate mai sus cu privire la alegerea metodei de alimentare cu oxigen, se pot face următoarele concluzii. Îmbogățirea prin suflare cu oxigen este necesară pentru a obține fontă brută puternic supraîncălzită pe toată durata topirii, în special atunci când se lucrează cu cocs de calitate scăzută. În toate celelalte cazuri, suflarea cu oxigen a fontei brute pe jgheabul cuptorului este cea mai oportună.