Termenul de fermă energetică este utilizat într-un sens foarte larg, referindu-se la producția de energie ca produs primar sau secundar al producției agricole, al silviculturii, al acvaculturii și, în plus, al acelor activități industriale și domestice care generează deșeuri organice. Scopul principal al prelucrării materiilor prime ar putea fi exclusiv producția de energie, dar este mai favorabil să se găsească cel mai bun echilibru între producția de energie și de biocombustibili din diferite tipuri de biomasă.

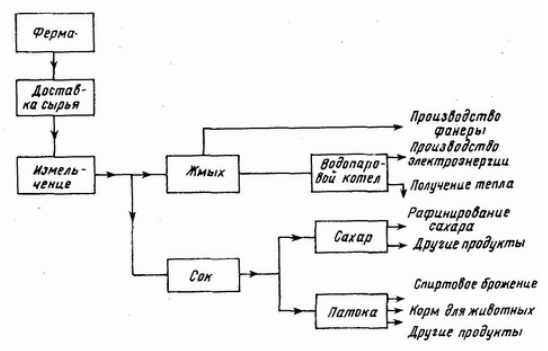

Cel mai tipic exemplu de ferme energetice este cultivarea trestiei de zahăr și prelucrarea integrată a trestiei de zahăr (figura 16.1.1).

Producția depinde de arderea deșeurilor de prelucrare a trestiei de zahăr pentru a furniza energie întregului lanț de prelucrare. Printr-o mecanizare adecvată, se poate obține energie suplimentară pentru a produce subproduse (melasă, produse chimice, hrană pentru animale, etanol, materiale de construcție, electricitate) destinate vânzării. Trebuie remarcat faptul că etanolul și electricitatea ar putea fi utilizate pentru culturi și operațiuni de transport.

Dezvoltarea energetică prin utilizarea culturilor are atât avantaje, cât și dezavantaje. Unul dintre cele mai importante dezavantaje este că producția de energie va concura cu producția de alimente. O creștere pe scară largă a producției de biocombustibili (de exemplu, etanol) din acest motiv ar putea avea un impact negativ semnificativ asupra pieței alimentare mondiale. Un al doilea dezavantaj major este potențialul de sărăcire și eroziune a solului ca urmare a intensificării culturilor „energetice”. Strategia evidentă de evitare a acestor fenomene constă în cultivarea de plante adecvate atât pentru alimentația umană (cereale), cât și pentru nevoile energetice, reducând în același timp partea din recoltă destinată hranei animalelor.

Cultivarea și prelucrarea culturilor necesită energie sub formă de radiații solare și într-o formă adecvată pentru obținerea de combustibil pentru funcționarea mașinilor agricole, construirea mașinilor în sine, obținerea de îngrășăminte etc. Pentru a evalua eficiența producției de energie dintr-un anumit tip de biomasă, este necesar să se efectueze o analiză energetică.

Analiza energetică este determinarea costurilor energetice ale sistemelor consumatoare și producătoare de energie, ceea ce permite evidențierea aspectelor tehnice și tehnologice ale procesului.

În practică, analizele energetice și analizele conexe ale factorilor economici ai producției și prelucrării biomasei prin metode agroindustriale sunt destul de complexe. Cu toate acestea, utilizarea deșeurilor ieftine din biomasă pentru producerea de energie termică și electrică poate fi esențială în evaluarea eficienței unui proces.

Conținut

Piroliza (distilarea uscată)

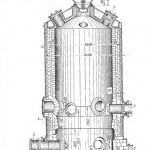

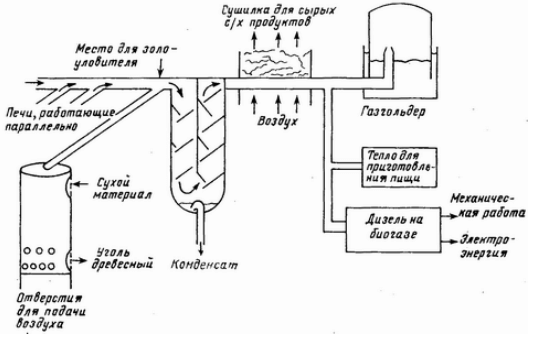

Piroliza se referă la orice proces în care materiile prime organice sunt încălzite sau parțial arse pentru a produce combustibili derivați sau compuși chimici. Materiile prime inițiale pot fi lemnul, deșeurile din biomasă, deșeurile municipale și, desigur, cărbunele. Produsele pirolizei sunt gaze, condensat lichid sub formă de rășini și uleiuri, reziduuri solide sub formă de cărbune și cenușă. Gazeificarea este piroliza adaptată pentru a maximiza producția de combustibili gazoși derivați. Dispozitivele pentru arderea parțială a biomasei concepute pentru a maximiza producția de gaze se numesc generatoare de gaze. O schemă a unei instalații de piroliză este prezentată în figura 16.2.1. Dispozitivele verticale încărcate de sus sunt considerate a fi cele mai preferabile.

Eficiența pirolizei este definită ca raportul dintre căldura de ardere a combustibilului derivat și căldura de ardere a biomasei utilizate în proces. Eficiența realizabilă este foarte ridicată: 80-90%.

Pentru ca procesul de piroliză să aibă succes, trebuie îndeplinite anumite condiții. Materialul de alimentare este sortat în prealabil pentru a reduce impuritățile necombustibile, uscat și zdrobit. Un parametru critic care afectează temperatura și raportul dintre tipurile de produse este raportul aer-combustibil. Este cel mai ușor de controlat o unitate care funcționează la temperaturi sub 600 °C. Se pot distinge patru etape de distilare:

- 100-120 °C — materialul introdus în generatorul de gaze este lipsit de umiditate pe măsură ce coboară în jos;

- 275 °C — gazele de evacuare constau în principal din N2, CO și CO2; acidul acetic și metanolul sunt extrase;

- 280-350 °C — încep reacțiile exoterme, în timpul cărora se eliberează un amestec complex de substanțe chimice volatile (cetone, aldehide, fenoli, esteri);

- peste 350 °C — sunt emise toate tipurile de compuși volatili; simultan cu formarea CO crește și formarea H2Concomitent cu creșterea formării de CO, o parte din carbon este stocată sub formă de cărbune amestecat cu reziduuri de cenușă.

Combustibilii produși prin piroliză au o energie totală de ardere mai mică în comparație cu biomasa inițială, dar sunt mai versatili.

Reziduuri solide (fracție masică maximă 25-35%). Fabricile moderne de cărbune de lemn care funcționează la 600 °C transformă 25-35% din biomasa uscată în produsul necesar. Cărbunele de lemn conține 75-85% carbon și are o valoare calorică de aproximativ 30 MJ/kg.

Lichide (vapori condensați, fracție masică maximă de aproximativ 30%). Se împart în rășini fenolice vâscoase și lichide fluide, acizi piroligici, în principal acid acetic, metanol (maximum 2%) și acetonă. Lichidele pot fi separate sau pot fi utilizate împreună ca combustibili netratați cu o putere calorifică de aproximativ 22 MJ/kg.

Gaze (fracția masică maximă obținută în generatoarele de gaze este de aproximativ 80 %). Amestecul de gaze eliberat în timpul pirolizei cu azot este cunoscut sub numele de gaz de lemn, gaz sintetic, gaz generator sau gaz de apă. Căldura de ardere în aer este de 5 până la 10 MJ/kg (4 până la 8 MJ/m 3 în condiții normale). Aceste gaze pot fi utilizate direct în motoare diesel sau în motoare cu carburator cu aprindere prin scânteie, principala dificultate fiind evitarea pătrunderii în cilindri a cenușii și a produselor de piroliză condensabile. Gazele constau în principal din N2, H2 și CO, cu adaosuri mici de CH4 și CO2. Acestea pot fi stocate în recipiente de gaz la presiuni apropiate de presiunea atmosferică.

Procese termochimice

Biomasa poate fi incinerată sau pirolizată direct după sortare prealabilă și mărunțire. Cu toate acestea, ea poate fi, de asemenea, tratată chimic pentru a produce materii prime pentru fermentarea alcoolului sau combustibili secundari. Să luăm în considerare câteva dintre cele mai importante exemple dintr-un număr mare de exemple posibile.

Hidrogenizare . Biomasa tocată, descompusă sau digerată, de exemplu gunoiul de grajd, este încălzită într-o atmosferă de hidrogen la o temperatură de aproximativ 600 °C la o presiune de aproximativ 5 MPa. Gazele combustibile rezultate, în principal metan și etan, dau aproximativ 6 MJ pe 1 kg de materie primă uscată atunci când sunt arse.

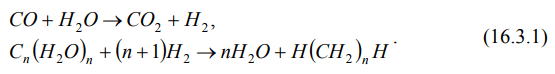

Hidrogenarea cu CO și abur . Procedeu similar celui precedent, dar încălzirea se realizează într-o atmosferă de CO și vapori de apă la o temperatură de 400 °C și o presiune de 5 MPa. Din produsele de reacție se extrage ulei sintetic, care poate fi utilizat drept combustibil. Reacțiile corespunzătoare au loc în prezența unui catalizator:

Ultima reacție descrie transformarea carbohidraților în hidrocarburi asemănătoare petrolului. Eficiența de conversie energetică a acestui proces este de aproximativ 65%.

Hidroliza prin acizi și enzime . Celuloza, care constituie cea mai mare parte din materia uscată a plantelor (30-50%), este dificil de hidrolizat și digerat de către microorganisme. Conversia celulozei în zaharuri care pot fi digerate este posibilă prin încălzire în acid sulfuric sau prin expunerea la enzima celulozică a unor microorganisme. Produsele rezultate pot fi utilizate ca hrană pentru bovine.

Transformarea uleiului de nucă de cocos în esteri . Pulpa albă de nucă de cocos (copra) conține aproximativ 50 % ulei. Uleiul de cocos poate fi utilizat direct ca motorină în motoarele echipate cu un sistem special de alimentare, dar acest lucru produce fum toxic și, în plus, uleiul se solidifică la temperaturi sub + 23 °C. Prin adăugarea la ulei a 20 % (în volum) de alcool metilic sau etilic, se pot obține esteri volatili, care sunt un excelent carburant diesel, și glicerol. Esterii obținuți au o putere calorifică de aproximativ 38 MJ/kg, care este mai mare decât cea a uleiului rafinat și se apropie de valoarea corespunzătoare a benzinei (46 MJ/kg). Și alte uleiuri vegetale pot fi prelucrate în mod similar.

Alcoolul metilic ca carburant . Alcoolul metilic (metanolul) este un lichid otrăvitor produs prin reacția catalitică dintre H2 și ISO la o temperatură de 330 °C și o presiune de 15 MPa:

Aceste gaze sunt componente ale gazului de sinteză și pot fi produse prin gazeificarea biomasei. Metanolul poate fi utilizat ca înlocuitor al benzinei, având o putere calorifică de 23 MJ/kg.

Fermentarea alcoolului (fermentare)

Metode de producere a alcoolului

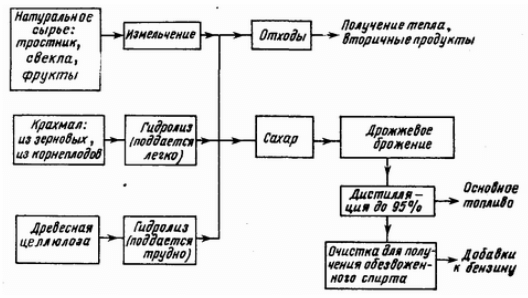

Alcool etilic (etanol) C2H5OH se formează în mod natural din zaharuri de către microorganisme adecvate într-un mediu acid cu un pH de 4-5. Un proces similar de fermentare alcoolică este utilizat în întreaga lume pentru a produce alcool potabil. Cele mai frecvent utilizate microorganisme, drojdia Saccharomyces cerevisiae, mor la concentrații de alcool mai mari de 10 %, astfel încât se utilizează distilarea sau fracționarea pentru a crește concentrația (figura 16.4.1.1). Prin distilare se obține un amestec care fierbe la temperatură constantă: 95% etanol și 5% apă. În condiții industriale, etanolul deshidratat este produs prin co-distilare cu un solvent precum benzenul. În timpul fermentării, se pierde doar 0,5% din potențialul energetic al zaharurilor; restul aportului de energie este asociat distilării. Energia termică necesară poate fi obținută prin arderea deșeurilor de biomasă rămase.

Următoarele procese de producere a etanolului din diferite culturi sunt enumerate în ordinea creșterii dificultății de prelucrare.

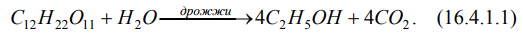

1. Direct din trestie de zahăr. De obicei, zaharoza comercială este obținută din sucul de trestie de zahăr, iar melasa rămasă este utilizată pentru a produce alcool (figura 16.4.1.1). Reacția de bază pentru transformarea zaharozei în etanol este următoarea

În practică, randamentul este limitat de reacțiile concurente și de consumul de zaharoză pentru a crește masa drojdiei. Randamentul comercial este de aproximativ 80 % din randamentul determinat prin (16.4.1.1).

2 — Sfecla de zahăr este utilizată mai întâi pentru a produce zahăr pentru digestie, dar sfecla nu produce suficiente deșeuri pentru a genera căldură. Acest lucru face ca etanolul să fie mai scump.

3. din amidon vegetal, de exemplu din cereale sau manioc; amidonul poate fi, de asemenea, hidrolizat în zahăr. Este principalul carbohidrat al plantelor care stochează energia. Este format din două componente cu greutate moleculară mare, a-miloza și amilopectina. Aceste molecule mari sunt clar liniare și constau din reziduuri de glucoză legate prin legături de carbon, care pot fi descompuse de enzimele malțului prezente în unele culturi, cum ar fi orzul, sau de enzimele unor mucegaiuri (ciuperci) adecvate. Legăturile de carbon din amidon pot fi, de asemenea, rupte prin tratarea acestora cu acizi puternici (pH ≈1,5) la o presiune de 0,2 MPa, dar randamentul de zaharuri este redus, iar procesul este mai costisitor decât digestia.

4. din celuloză, care conține până la 40 % din toată biomasa uscată și reprezintă o sursă potențială vastă de energie regenerabilă. Celuloza are o structură polimerică de legături ale moleculelor de glucoză. Legăturile corespunzătoare ale moleculelor de glucoză din celuloză sunt mult mai dificil de hidrolizat decât cele ale amidonului. În plante, celuloza este strâns legată de lignină, care împiedică hidroliza sa în zaharuri. Ca și amidonul, celuloza poate fi hidrolizată într-un mediu acid, dar acest proces este costisitor și necesită energie. Hidroliza este mai ieftină și mai puțin consumatoare de energie atunci când sunt utilizate ciuperci, dar în acest caz procesul este prea lent. Procesul industrial se bazează pe utilizarea pastei de lemn mărunțită sau a ziarelor vechi. Distrugerea mecanică a lemnului este etapa cea mai consumatoare de energie și cea mai costisitoare a procesului.

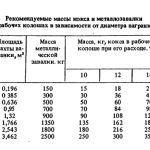

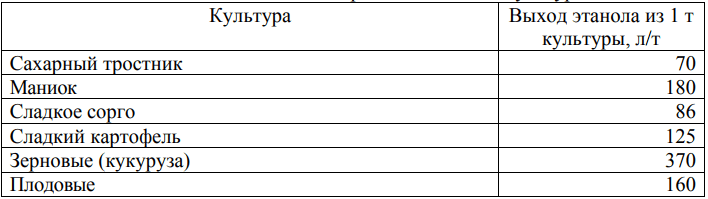

Producția industrială de etanol depinde, de asemenea, de mulți factori, inclusiv de factorii energetici și economici. Ar trebui să se acorde atenție faptului că utilizarea diferitelor tipuri de deșeuri din biomasă pentru a genera electricitate și a furniza căldură pentru producție este baza rentabilității producției de etanol. Tabelul 16.4.1.1 rezumă producția de etanol din unele culturi industriale.

Utilizarea etanolului ca și combustibil

Combustibilii lichizi sunt extrem de importanți datorită ușurinței lor de utilizare și controlului bun al combustiei în motoare. Este posibil să se alimenteze motoare pe benzină oarecum transformate cu etanol direct 95% sau este posibil să se alimenteze un motor convențional cu un amestec 1:10 de etanol 100% (deshidratat) cu benzină.

Etanolul deshidratat este un lichid cu o temperatură cuprinsă într e-117 și +78 °C și o temperatură de aprindere de 423 °C. Utilizarea sa într-un motor cu ardere internă necesită un carburator special. De aceea, benzina este amestecată cu etanol deshidratat (20% din volum), iar acest amestec (gasohol) este utilizat în motoarele pe benzină obișnuite. Gasohol-ul este în prezent un combustibil obișnuit în Brazilia (acolo se produce etanol din trestie de zahăr și manioc), fiind utilizat și în SUA (etanol din porumb). O caracteristică importantă a etanolului este capacitatea sa de a rezista la șocuri fără să explodeze, ceea ce îl face preferabil aditivilor de tetraetil plumb, care provoacă o poluare atmosferică gravă. Proprietățile superioare ale etanolului ca carburant asigură motoarelor o creștere a puterii cu 20% față de benzina pură. Densitatea masică și puterea calorifică a etanolului sunt mai mici decât cele ale benzinei, respectiv puterea calorifică (24 MJ/m 3 ) este cu 40% mai mică decât cea a benzinei (39 MJ/m 3 ). Cu toate acestea, combustia mai bună a etanolului compensează această reducere a puterii calorifice. Experiența confirmă faptul că motoarele consumă aproximativ aceeași cantitate de benzină și de motorină.