Pentru uscarea nisipului se folosesc trei tipuri de uscătoare cu capacități diferite: uscătoare cu tambur, 5-40 t/h; uscătoare cu țevi sau pneumatice, 3-25 t/h; uscătoare cu pat pseudo-boiling, 6-25 t/h. Uscătoarele cu tambur și cu tuburi sunt simple și fiabile, dar necesită spațiu și înălțime considerabile pentru instalare. De exemplu, un uscător tubular necesită o încăpere cu o înălțime a tavanului de până la 25 de metri. Capacitatea tuturor tipurilor de uscătoare este proiectată pentru un conținut inițial de umiditate a nisipului de 10 % și un conținut final de umiditate de 0,5 %, pentru argilă 25 % și, respectiv, 3-5 %.

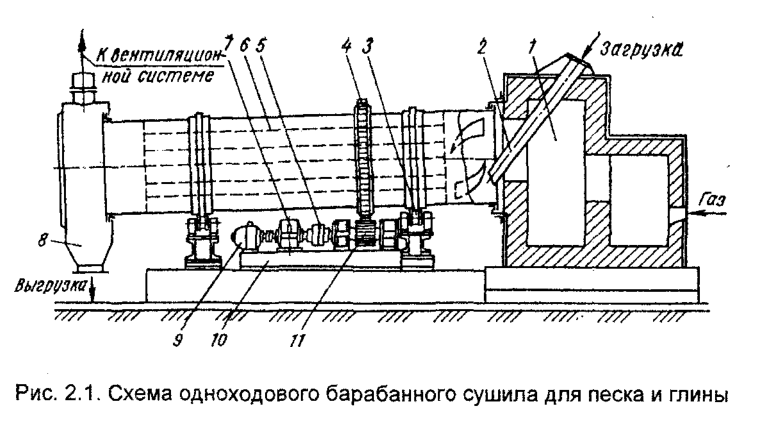

Uscătorul cu tambur orizontal unidirecțional pentru uscarea nisipului și argilei (fig. 2.1) este format din cuptorul 1, buncărul de încărcare 2, tamburul b, mecanismul de rotație al cuptorului, montat pe cadrul 10, rolele de susținere 3, camera de descărcare 8 și sistemul de ventilație pentru evacuare. Tamburul este înclinat față de linia orizontului cu 3-6 °, frecvența sa de rotație n = 2-10 rpm (0,03-0,15 s-1 ). Mecanismul de rotație al tamburului constă dintr-un motor electric 9, o cutie de viteze 7, un ambreiaj de egalizare 5, un pinion 11 și o roată dințată 4. Viteza de rotație a tamburului este reglată prin rearanjarea angrenajelor interschimbabile. Mișcarea axială a tamburului este limitată de rolele de sprijin 3, care au flanșe.

Nisipul sau argila sunt încărcate în partea de distribuție a tamburului, unde există lamele elicoidale care distribuie materialul de-a lungul celulelor longitudinale. Trecând de la o celulă la alta, materialul se deplasează datorită înclinării tamburului și ajunge deja uscat în camera de descărcare 8. Lungimea tamburului este de până la 10 m, iar diametrul de 2-2,5 m.

Gazul natural este utilizat drept combustibil pentru uscătoare. Uscătoarele cu tambur asigură deplasarea în paralel a gazelor de ardere și a materialului care urmează să fie uscat. În acest caz, cele mai fierbinți gaze sunt în contact cu nisipul mai umed, iar componenta argiloasă a nisipului este protejată de supraîncălzire prin evaporarea umidității, asigurându-se astfel o calitate ridicată a nisipului uscat.

Din aceste motive, nisipurile argiloase grase și argila sunt uscate numai în uscătoare cu tambur. Nisipurile argiloase sunt uscate la temperaturi de până la 200°C, iar nisipurile cuarțoase — până la 600°C.

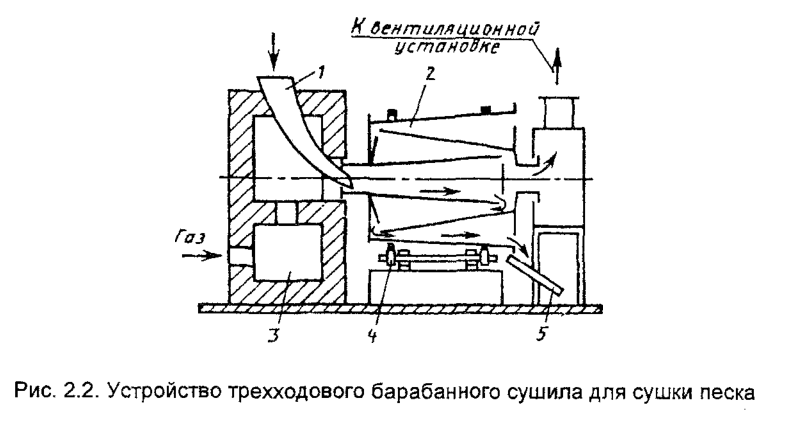

Uscătorul cu tambur cu trei căi (fig. 2.2) constă dintr-un cuptor 3, un buncăr de alimentare 1, un tambur cu trei căi 2, o rampă de evacuare 5 și un mecanism de rotație 4 al tamburului. Tamburul 2 constă într-o carcasă care este formată din trei trunchiuri de con introduse unul în celălalt. Datorită acestei construcții, calea de deplasare a materialului în timpul uscării în tambur este de 3 ori mai lungă decât lungimea acestuia, ceea ce înseamnă că se obține aceeași productivitate cu dimensiuni totale mai mici.

Procesul de uscare în uscătoare cu tambur depinde de următorii factori: conținutul de umiditate și dimensiunea materiilor prime; temperatura gazelor de ardere și viteza acestora; volumul și designul tamburului (lungime, diametru, designul ochiurilor, unghiul de înclinare și viteza de rotație); și eficiența ventilației de evacuare.

Pentru modelele moderne de uscătoare cu tambur, bucățile inițiale de argilă trebuie să aibă o secțiune transversală de 70 × 70 mm. Conținutul final de umiditate al argilei uscate este de 3-5%.

În practică, în special la uscarea argilei, uscătorul adesea nu asigură capacitatea specificată și conținutul de umiditate al materialului uscat. În acest caz, este necesar să se verifice dimensiunea bucăților de argilă inițiale, temperatura gazelor de ardere, eficiența ventilației de evacuare, viteza tamburului și să le aducă în conformitate cu datele din pașaport.

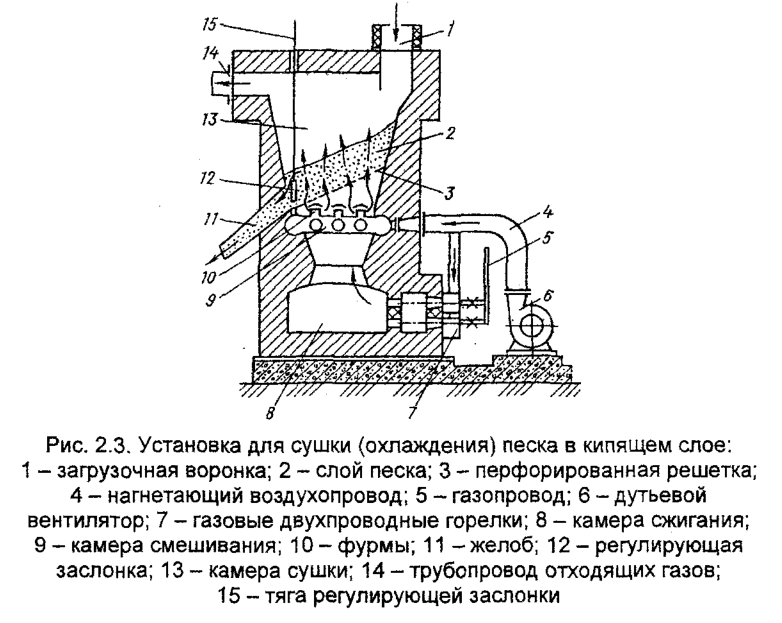

Instalații de uscare și răcire a nisipului în pat pseudofluidizat . Esența procesului de uscare a nisipului în pat pseudofluidizat este următoarea. Stratul de nisip 2 (fig. 2.3), așezat pe grila perforată 3, este suflat de gaze de ardere fierbinți cu o temperatură de 500-700 ° C, ceea ce duce la formarea unui strat de nisip „în fierbere”. Datorită vitezei ridicate a numeroaselor jeturi de gaze arse fierbinți și spălării de către acestea a aproape fiecărui bob de nisip aflat pe grilă, stratul de nisip se usucă aproape instantaneu. Boabele de nisip uscat „plutesc” în sus și trec prin partea superioară a clapetei de reglare 12 în jgheabul 11, în timp ce particulele umede, bulgării de nisip, pietrele mici și bucățile de argilă cad în jos spre grila fierbinte, spre gazele de ardere mai fierbinți. Bulgării de nisip brut prinși pe grătar se usucă rapid, trec într-o stare de pseudoardere și se ridică în sus, în timp ce pietrele mici și bucățile de argilă uscată se deplasează de-a lungul grătarului înclinat și sunt eliminate din stratul de fierbere prin spațiul dintre grătar și clapeta de reglare 12.

Unitatea funcționează continuu: pe măsură ce nisipul uscat este uscat și eliminat prin jgheabul 11, nisipul brut este adăugat prin buncărul de alimentare 1. Unitatea este un tambur vertical sudat format din trei camere. În camera 8 se arde gazul, în camera 9 gazele de ardere cu o temperatură de 1100-1200 °C sunt aduse la o temperatură de 600-800 °C prin presiunea aerului rece care intră prin tuyere 10.

Pereții laterali ai camerei 13 (camera de uscare) sunt realizați din tablă groasă de oțel, iar grătarul înclinat 3 — din oțel rezistent la căldură. În grătar, secțiunea de trecere a găurilor cu un diametru de 2,5-3 mm reprezintă aproximativ 6-7% din suprafața acestuia.

Lângă unitatea de uscare, este instalată o unitate de răcire a nisipului. Nisipul uscat și încălzit curge din cuptor prin toboganul 11 în camera de răcire cu podea de suflare, grătar înclinat și clapetă de control cu două zone de același tip ca în cuptorul de uscare. Aerul pentru răcirea nisipului este introdus în camera de răcire de un ventilator.

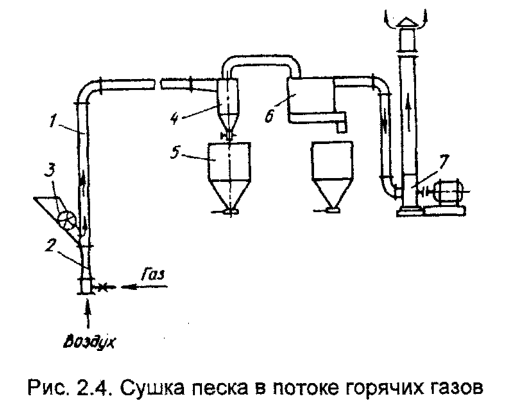

Instalații de uscare a nisipului în fluxul de gaze fierbinți . În unele turnătorii se utilizează instalații pentru uscarea nisipului în flux pneumatic. Esența funcționării acestor instalații constă în faptul că conducta de transport 1 (fig. 2.4) este alimentată cu gaze de ardere fierbinți (produse de ardere a gazelor naturale) de la cuptorul 2 și nisip brut prin buncărul de alimentare cu un dozator 3. În timpul deplasării de-a lungul conductei cu o viteză de 25-30 m/s în fluxul de gaze fierbinți, nisipul se usucă și precipită în buncărul 5 al ciclonului 4, iar gazele evacuate și oarecum răcite, după ce au fost curățate în filtrul 6, sunt evacuate în atmosferă de ventilatorul 7.

Astfel de instalații sunt mai puțin răspândite decât instalațiile de uscare a nisipului într-un pseudopat de fierbere, din cauza uzurii semnificative a coturilor conductelor, a dificultăților de curățare a gazelor prăfuite etc.

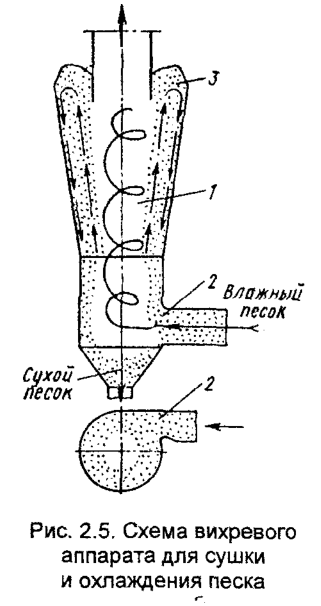

Recent, au fost utilizate așa-numitele dispozitive vortex pentru uscarea și răcirea nisipului.

Aparatul Vortex (fig. 2.5) este o cameră verticală 1 cu expansiune în partea superioară. Gazele fierbinți cu particule de nisip umed în suspensie sunt introduse tangențial în partea cilindrică inferioară a camerei prin duza 2, care, datorită vitezei mari, capătă o mișcare vortex în această zonă. Fluxul de gaze și particule de nisip, menținându-și mișcarea vortex, urcă în zona superioară a camerei, unde uscarea este finalizată. În zona superioară a camerei vortex este instalată o diafragmă de reținere 3 pentru a modifica timpul de ședere a materialului în cameră. Materialul aflat în mișcarea vortex a gazelor este presat de forța centrifugă împotriva pereților camerei și, apropiindu-se de capătul superior, se sprijină pe diafragma 3, o mică parte din material împreună cu gazele cade înapoi în fluxul vertical, iar restul părții, presată de pereți, alunecă în zona inferioară și în buncăr. În zona inferioară a camerei, viteza gazelor crește și, prin urmare, o parte din material urcă din nou în zona superioară, adică materialul circulă, ceea ce contribuie la uscarea sa uniformă.

Pentru răcirea nisipului, în serie cu camera de uscare se construiește o cameră de răcire Vortex de concepție similară. Instalațiile Vortex sunt mai economice decât instalațiile pentru uscarea nisipului în flux pneumatic.