Una dintre direcțiile de îmbunătățire a proceselor de producție de laminare în prezent este crearea de agregate de laminare-fundare. O astfel de unitate este formată dintr-o mașină de turnare continuă (bloom, placă sau secțiune), dispozitive pentru transferul bilelor turnate continuu, un cuptor de încălzire și direct un laminor (de tipul corespunzător) cu toate echipamentele tehnologice.

Conținut

Avantajele unităților de turnare- laminare

Cu această tehnologie este posibilă utilizarea aproape completă a căldurii primare a lingourilor turnate continuu pentru deformarea acestora, ceea ce economisește semnificativ resursele energetice pentru încălzire. De asemenea, se elimină depozitarea intermediară a billetelor, ceea ce crește semnificativ productivitatea laminorului (până la 25%) și eficiența utilizării echipamentelor.

Un alt avantaj al unităților de turnare și laminare este amplasarea compactă a echipamentului, care necesită mai puțin spațiu de producție și cheltuieli de capital pentru construcție (de până la 1,5 ori).

De asemenea, trebuie remarcat faptul că comprimarea metalului turnat într-un astfel de proces combinat contribuie la îmbunătățirea calității suprafeței și a structurii billetelor turnate. Atunci când procesele de turnare și laminare sunt combinate, costul produselor laminate este redus datorită randamentelor mai mari (cu 2 %) și costurilor de conversie reduse.

La unitățile de turnare și laminare este posibil să se producă țagle cu profiluri diferite, inclusiv cu secțiuni transversale mici, fără a reduce productivitatea instalației, deoarece oțelul este turnat într-un cristalizator de dimensiunea cea mai avantajoasă, pentru care au fost dezvoltate toate schemele de calibrare ale laminorului.

Cu toate acestea, există o serie de probleme în ceea ce privește combinarea CCM și a laminorului, cum ar fi coordonarea vitezelor de turnare continuă și de intrare a metalului în primul stand al laminorului, care diferă de mai multe ori, precum și problemele legate de asigurarea unei calități ridicate a lingourilor turnate continuu din cauza lipsei posibilității de reglare a acestora la joncțiunea celor două unități.

Rezolvarea problemei adaptării vitezelor de turnare și de intrare a metalului în primul stand al morii a dus la apariția mai multor variante posibile de scheme de cuplare a acestor două unități:

- andocare directă cu tăierea lingourilor înainte de sarcina în cuptorul de trecere (sau fără tăiere);

- andocare cu utilizarea de dispozitive de deformare plastică intensivă (standuri planetare etc.) în prima trecere;

- andocare cu ajutorul CCM-urilor de mare viteză: cu role, cu bandă, rotative etc…;

- racordarea unui laminor de secțiuni la o turnătorie de plăci cu tăierea transversală a plăcilor în țagle sau laminarea plăcilor „pe coaste”.

Să luăm în considerare mai multe tipuri de unități de laminare-furnizare a profilelor cu diferite variante de combinație a CCM și a laminorului.

Unități de laminare-furnizare cu secțiune lungă

LPA cu secțiune lungă a uzinei Elektrostal

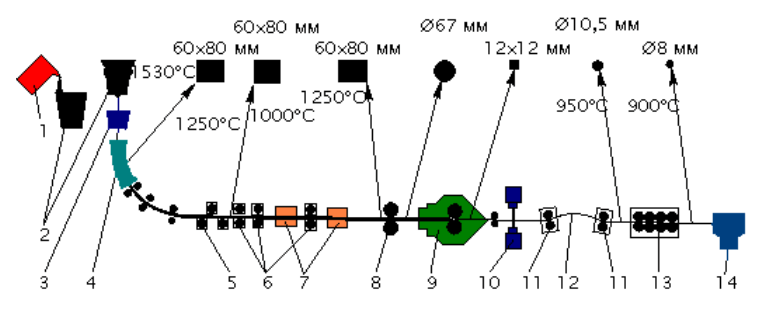

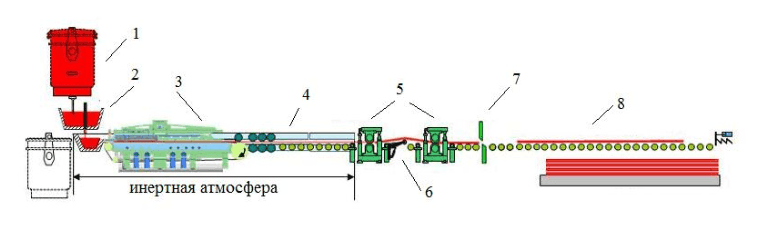

Acest LPA este instalat la uzina Electrostal (Rusia) și este utilizat pentru producția de sârmă laminată din oțeluri și aliaje speciale (fig. 64). Andocarea CCM cu laminorul se face în acesta în conformitate cu varianta nr. 2.

Topirea oțelului se realizează într-un cuptor cu inducție, care funcționează pe metal cu încărcătură solidă. Metalul primit din poligonul de turnare este introdus în poligonul intermediar și apoi — în turnătorul de tip radial, care toarnă un lingou metalic cu secțiunea transversală de 60×80 mm. După solidificare, țaglele sunt introduse în rolele de tracțiune cu ajutorul unui dispozitiv de îndreptare și încălzite într-un inductor până la 1200 ºC.

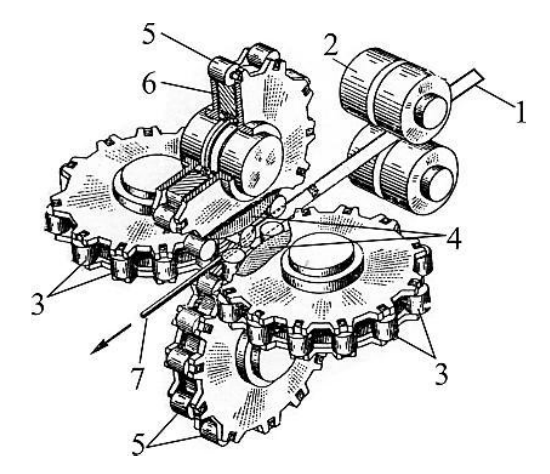

Apoi, lingoul intră în standul de sertizare, unde este rulat într-un cerc cu un diametru de 67 mm. Standul planetar este apoi utilizat pentru tragerea de 50 de ori. Standul planetar (fig. 65) are două perechi de role de sprijin cu diametru mare (orizontale și verticale) în jurul cărora sunt dispuse multe role de lucru cu diametru mic.

Această construcție a standului asigură o tragere foarte mare. Datorită deformărilor mari din stand, metalul este încălzit intens — temperatura acestuia crește cu 100…150 ºC. Grupul de standuri de finisare produce sârmă laminată cu diametrul de 10,5 mm, iar pentru a produce sârmă laminată cu diametrul de 8 mm există un bloc de patru standuri cu standuri dispuse la un unghi de 45º, ceea ce elimină tăierea canturilor bilelor.

Tehnologia aplicată, în comparație cu tehnologia tradițională în mai multe etape, face posibilă reducerea ciclului tehnologic de 100 de ori și reducerea de peste 3 ori a consumului de energie pentru încălzirea metalelor.

În același timp, prețul de cost al tijei de sârmă este redus cu aproximativ 20%, iar al aliajelor de fier-cromaluminiu — de 5 ori. Astfel, datorită aplicării morii planetare a fost posibilă combinarea vitezei mici de turnare a oțelului și vitezei mari de laminare a lingourilor.

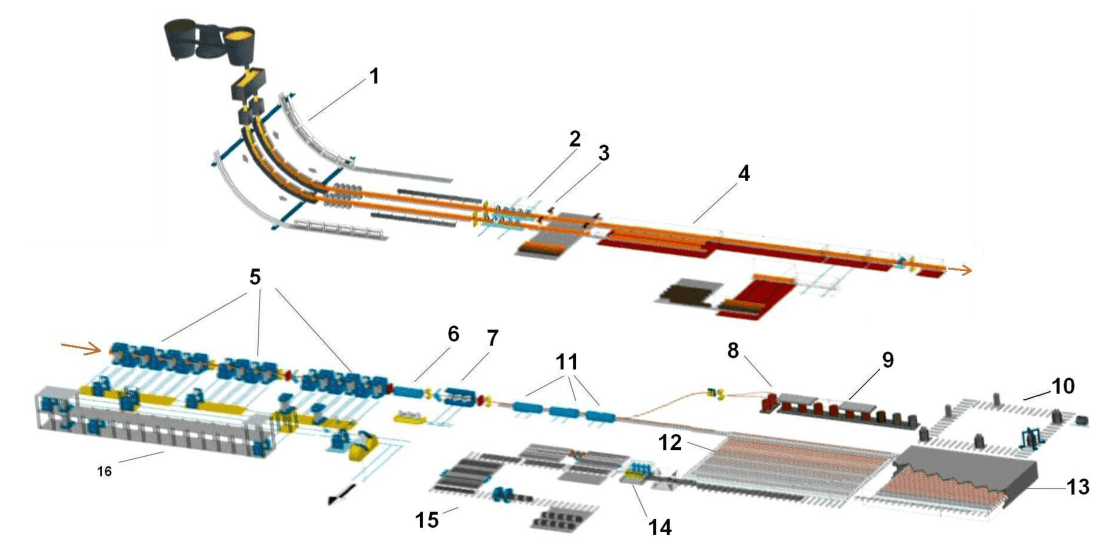

LPA longitudinală a uzinei Luna

Una dintre cele mai recente LPA puse în funcțiune pentru producția de profile rotunde și pătrate este LPA dezvoltată de Danieli (Italia) și construită la fabrica Luna a Acciaierie Bertoli Safau (ABS) din Udine (Italia). În acesta, combinația de CCM și laminor se realizează conform variantei nr. 1. LPA produce: profile rotunde cu diametrul 2…100 mm și profile pătrate cu latura 40…100 mm — în bare; profile rotunde cu diametrul 15…50 mm — în mănunchiuri. Capacitatea anuală este de 500 de mii de tone.

Schema echipamentului LPA este prezentată în Fig. 66. LPA utilizează o rotiță cu două toroane (distanța dintre toroane este de doi metri, raza nominală de îndoire este de 9 m). Casterul poate funcționa pe două sau pe un singur flux, în funcție de volumul de producție necesar.

Secțiunea transversală a bilelor turnate este de 200×160 mm. Turnătorul este echipat cu un mecanism de schimbare a rolelor de susținere, care nu durează mai mult de 10 min. Viteza de turnare (m/min): pentru oțel carbon — 6; oțel cimentat — 5,5; oțel pentru arcuri — 5; oțel microaliat (bor și vanadiu) — 4,5; oțel pentru rulmenți — 4; oțel rezistent la coroziune — 3,5.

Secțiunea de ieșire a fiecărui flux CCMW către cuptorul tunel este echipată cu tuneluri termoizolante, ceea ce permite reducerea pierderilor de căldură.

Camerele de călire sunt instalate direct în spatele CCM, deoarece este imposibil să se efectueze laminarea directă a oțelului cu conținut scăzut și mediu de carbon cimentat și dezoxidat cu aluminiu fără călire intermediară. Aceasta este urmată de foarfece pentru tăierea lingourilor continue.

Între CCM și laminor se află un cuptor tunel cu role cu o lungime totală de 125 m, care are două secțiuni și este utilizat pentru egalizarea temperaturii atât în secțiunea transversală, cât și pe lungimea blocului turnat continuu.

Prima secțiune a cuptorului are o lungime de 65 m, este situată direct în spatele foarfecelor în două linii și este utilizată pentru încălzire. Acesta acceptă blocuri turnate continuu și funcționează cu unul sau două fluxuri, în funcție de clasa oțelului turnat și de aplicarea modului de laminare infinit sau semi-infinit. Atunci când funcționează cu un CCM cu două fluxuri, cuptorul este un fel de acumulator de bloomuri, dacă este necesar în ciclul procesului.

A doua secțiune este secțiunea de lâncezeală. Aceasta este situată direct în fața laminorului și este proiectată pentru a oferi un mod de funcționare infinit (cu o lungime infinită de bile turnate continuu de la linia I) sau un mod de funcționare semi-infinit (cu bile primite alternativ de la liniile I și II).

LCA poate funcționa în două moduri: infinit și semi-infinit. Atunci când se utilizează modul infinit, lungimea lingourilor poate varia de la 14 m la infinit, fără nicio tăietură de separare între mașina de turnare continuă și laminor, asigurându-se astfel laminarea infinită prin cuptorul de trecere. În acest caz, este în funcțiune un singur pat de turnare.

În modul semi-infinit, ambele paturi de turnare funcționează simultan, iar blocurile turnate continuu sunt tăiate la o lungime de 45 de metri și trimise alternativ la cuptorul de trecere. În acest caz, cuptorul acționează, de asemenea, ca un tampon între CCM și laminor.

Laminorul este format din 17 standuri dispuse în grupuri de degroșare, intermediare și de prefinisare. Dispunerea standurilor în grupuri este continuă, cu alternarea standurilor cu role orizontale și verticale. Standurile sunt de tip fără standuri. Secțiunea morii are cinci hidrobaraje și cinci foarfeci. În spatele standurilor din grupul de prefinisare se află o linie de răcire, care asigură o temperatură la sfârșitul laminării după reducerea și calibrarea unității de 700…1000ºC pentru bare cu diametrul mai mic de 40 mm și de 800…950ºC pentru toate celelalte bare.

În plus, este instalată o unitate de reducere și calibrare cu trei role, concepută de Kocks. Laminorul și blocul sunt echipate cu un sistem de control automat al dimensiunilor cilindrilor și cu dispozitive pentru detectarea defectelor de laminare în fluxul de proces la cald.

Secțiunea finală de răcire are o lungime de 90 de metri. Sunt posibile trei moduri de răcire pentru secțiunile rotunde cu un diametru de 20…90 mm:

- scăderea temperaturii produsului laminat la valoarea optimă pentru alimentarea cuptorului de răcire sau de recoacere;

- răcire accelerată de la temperatura finală de laminare până la 550 ºC fără stingere;

- răcirea directă de la temperatura finală de laminare care asigură întărirea barei până la miezul acesteia.

Mașini de turnare și laminare a tablelor CSP

Există un număr mare de modele de unități de turnare și laminare a tablelor, care sunt considerabil mai răspândite decât produsele lungi. Acestea diferă atât în ceea ce privește compoziția echipamentului, cât și grosimea tablei. Există LPA cu plăci subțiri (grosimea plăcii turnate 50…80 mm), plăci medii (100…150 mm) și plăci groase (180…250 mm). În general, LPA cu plăci subțiri au fost dezvoltate recent.

Schloemann Siemag a dezvoltat tehnologia CSP (Compact Strip Production), care a fost deja implementată cu succes la aproximativ treizeci de LPA din întreaga lume.

Principiile de bază ale tehnologiei CSP

Toate unitățile CSP asigură tăierea tablei și transferul acesteia la laminor folosind ca acumulator intermediar un cuptor cu role de trecere proiectat pentru a armoniza diferitele viteze de funcționare ale CCM și ale laminorului, astfel încât combinarea lor se face în conformitate cu varianta nr. 1.

Ideea principală a dispunerii echipamentelor liniei CSP se bazează pe faptul că, atunci când placa este împărțită în blocuri de lungime fixă (45…50 m) și alegerea corespunzătoare a lungimii cuptorului de laminare prin trecere (120 m), laminorul devine independent de CCM, ceea ce permite creșterea vitezei plăcii pentru sarcina din prima stație. Grosimea plăcilor turnate pe unitățile CSP poate fi de 40…90 mm, în funcție de proiectarea unei anumite unități.

În ceea ce privește dispunerea echipamentelor, există mai multe variante de dispunere a liniei CSP.

Unitate de turnare și laminare cu un singur șir

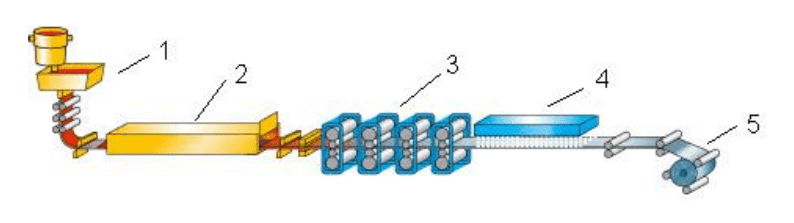

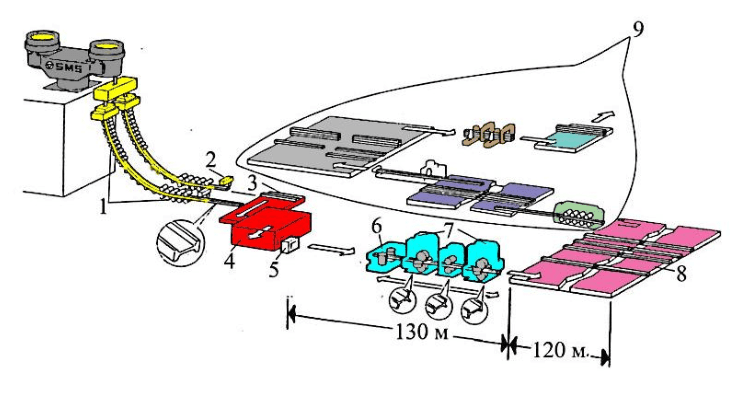

În Fig. 67 este prezentată o schemă a unei unități CSP cu o singură toronadă. Mașina de turnat de tip vertical cu o îndoire la 90° a plăcii în partea inferioară produce plăci subțiri (50 mm grosime).

Lingoul care părăsește turnătorul la o viteză de 5,5 m/min este tăiat în plăci de o anumită lungime cu ajutorul foarfecelor pendulare, care sunt introduse la o viteză constantă într-un cuptor cu role. Cuptorul cu role are două zone: o zonă de încălzire și o zonă de menținere pentru egalizarea temperaturii de-a lungul secțiunii transversale.

După ieșirea din cuptor, placa este accelerată până la viteza de alimentare a primului stand al laminorului. Înainte de laminare, lingoul este decapat prin sablare hidraulică.

În versiunea de bază, laminorul este format din 4 standuri și asigură un raport de compresie de până la 70 % în treceri individuale. Pentru toate oțelurile ușor deformate cu o lățime a tablei mai mică de 1350 mm, laminarea în doar patru standuri asigură o grosime finală minimă a benzii de 2,3 mm.

Pentru lățimi mai mari sau pentru a obține grosimi mai mici ale benzii, numărul de standuri trebuie mărit. De exemplu, în prezent, în LPA cu tehnologie CSP sunt utilizate laminoare cu 6 standuri, care pot asigura o grosime minimă a benzii laminate de 1…1,2 mm.

După ieșirea din ultimul stand de laminare, banda intră în unitatea de răcire accelerată și este înfășurată pe un bobinător.

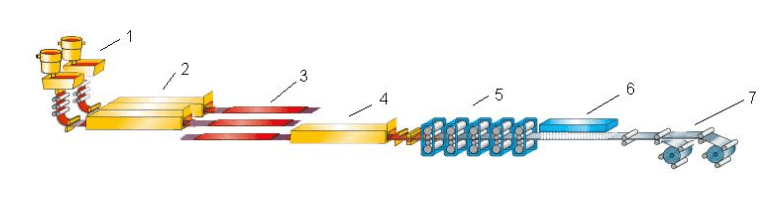

Unitatea de turnare și laminare cu două toroane

LPA-urile CSP cu două și trei toroane sunt concepute pentru a crește productivitatea și a permite o utilizare mai eficientă a laminorului. În unitatea de 1,5 milioane de tone pe an cu două toroane (Fig. 68), ambele cuptoare de reîncălzire din spatele CCM sunt echipate cu acumulatori pentru transportul lateral al tablei turnate continuu către linia de laminare.

Transportul se realizează cu ajutorul unor cărucioare capabile să se deplaseze perpendicular pe axa de laminare. Aceste rezervoare de stocare permit primirea și ghidarea plăcilor în laminor în orice ordine.

Pentru a obține o grosime finală de 2,5 mm cu o lățime de laminare de 1350 mm, sunt necesare cinci sau șase standuri de laminare din cauza dublării volumului de producție. În consecință, viteza de laminare de ieșire crește, ceea ce necesită o extindere a secțiunii de răcire și instalarea a două bobine.

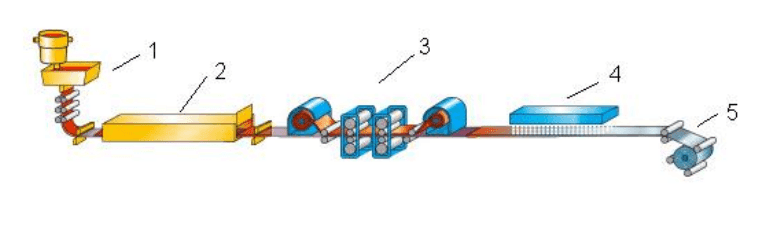

Unitate de turnare și laminare cu laminor Steckel

Principiul tehnologic al CSP compact permite utilizarea unui stand inversor în locul unui laminor continuu ca laminor. Fig. 69 prezintă cea mai compactă și cea mai puțin consumatoare de capital linie monofilament echipată cu un stand de inversare cu două bobine de cuptor (așa-numita „moară Steckel”).

Într-un astfel de laminor, după prima trecere, banda este înfășurată pe o bobină într-un cuptor situat în spatele standului de laminare. După laminarea pe întreaga lungime a cilindrului, laminorul este inversat, banda este desprinsă din bobină și introdusă într-o altă bobină situată în fața standului de laminare. Procesul este apoi repetat ciclic.

Instalarea bobinelor în cuptoare permite compensarea scăderii de temperatură a cilindrului în timpul laminării. Procesul de laminare a tablei cu grosimea inițială de 50 mm se propune a fi efectuat în șapte treceri până la o grosime de 2,5 mm, cu o viteză de laminare în ultima trecere de 8 m/s. În același timp, viteza de turnare este redusă la 4 m / min, în legătură cu care durata de turnare a unui lingou de 50 m lungime este de 12,5 min. Durata ciclului de laminare este de 10 min. Timpul excedentar rămas de 2,5 minute este utilizat pentru operațiuni auxiliare.

Tehnologia CSP este în continuă dezvoltare. Au fost deja puse în funcțiune unul și două standuri de sertizare în fața grupului de finisare și o unitate cu un CCM cu trei toroane.

Mașini de turnat și laminat tablă ISP

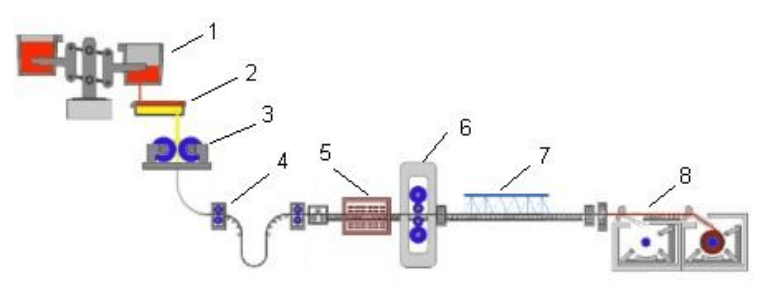

O altă variantă a LPA este unitatea ISP (In-line Strip Production). În general, configurația echipamentelor sale este similară cu cea a CSP, dar are câteva caracteristici care vor permite producția de benzi mai subțiri.

Plăcile subțiri sunt turnate la CCM și sertizate direct în stare semisolidă la o grosime de 50 mm. După ieșirea din CCM, plăcile sunt laminate într-un laminor cu trei role HRM (High Reduction Mill) la o grosime de 13…17 mm. După aceea, placa poate fi scoasă din linie ca o placă finită sau poate merge mai departe la cuptorul cu inducție, după care este înfășurată de înfășurătorul cuptorului, care servește drept tampon între grupurile de standuri de degroșare și de finisare.

Viteza redusă de laminare la laminorul HRM, cu un miez de lingouri mai fierbinte, favorizează uniformitatea deformării în grosime și producerea de bobine cu variații minime de grosime. La laminorul HRM LPA ISP, temperatura miezului plăcilor este de 1500…1400 °C, iar temperatura suprafeței este de 1200…1150 °C. Rezistența scăzută la deformare a straturilor intermediare egalizează distribuția compresiei pe grosime și contribuie la calitatea produselor laminate.

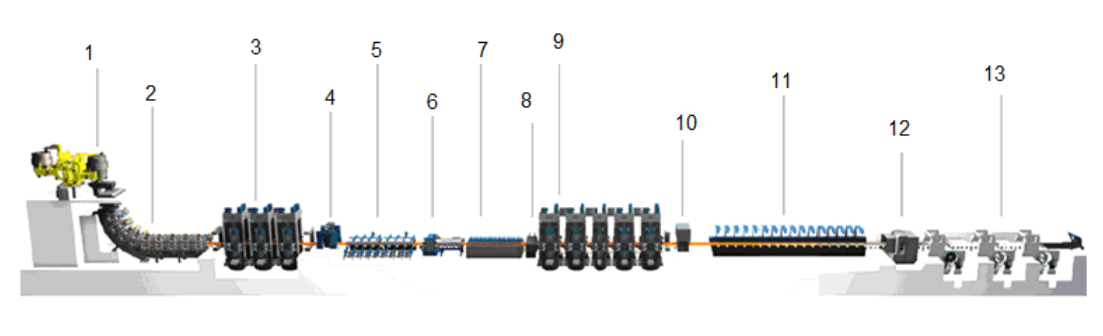

Schema unității ISP este prezentată în Fig. 70. Pentru a produce tablă subțire de oțel, produsele laminate sunt introduse în încălzitorul inductiv IH (încălzitor inductiv) și apoi într-una din cele două stații de cuptoare Cremona CFS (stația de cuptoare Cremona), de unde, după întoarcere, sunt introduse în grupul continuu de cinci standuri quarto FM (laminorul de finisare).

Înainte de finisarea laminării, calcarul este îndepărtat cu apă la presiune ridicată. După ce părăsește grupul de finisare, banda este supusă unei răciri controlate și apoi este rebobinată de o bobină sub podea. Benzile cu o grosime de 1…11 mm sunt laminate în grupul de finisare al standurilor la o viteză de până la 15 m/s. Datorită preciziei dimensionale și calității ridicate a suprafeței, banda subțire laminată în grupul de finisare continuă poate fi utilizată în locul benzii laminate la rece în unele cazuri.

Trebuie remarcat faptul că ISP LPA funcționează fără consum de combustibil, ci doar pe bază de energie electrică. Economia de energie în comparație cu cuptoarele cu gaz este de 50…90 %.

În timp ce un LPA CSP tipic are o lungime de 570 m, unitatea din Cremona are doar 180 m, deoarece nu include un cuptor tunel lung. Vedere exterioară a unității este prezentată în Fig. 71, unde se poate aprecia compactitatea unității.

De asemenea, a fost dezvoltată o mașină de laminare a benzilor fără sfârșit de 2 milioane de tone pe an. Unitatea se numește Arvedi ESP (Endless Strip Production) și este instalată la fabrica Acciaieria Arvedi S.p.A. din Cremona (Italia).

Tehnologia de producție a benzilor a unității ISP — ESP este următoarea. Mașina de turnat aruncă o placă de 100 mm grosime la o viteză de peste 3 m/min. Direct în turnătorie, placa cu miez lichid este supusă compresiei „moi”, apoi intră în blocul de degroșare cu trei standuri de patru role. La a doua secțiune a LPA, banda intermediară este încălzită pentru a se obține uniformitatea de temperatură necesară pentru laminarea de finisare.

A treia secțiune include un grup de cinci standuri quarto și o linie pentru răcirea benzilor cu grosimea cuprinsă între 12 și 0,8 (în perspectivă, până la 0,6) mm și lățimea de până la 1550 mm. A patra secțiune include foarfece zburătoare și trei bobinatoare sub podea.

Lungimea totală a LPA este de 190 de metri. Aplicarea metodei de laminare fără sfârșit reduce timpul de transformare a oțelului lichid în bandă laminată la cald de la 15 minute (realizat la LPA ISP) la 7 minute și creează condiții pentru creșterea uniformității proprietăților mecanice ale produselor laminate pe întreaga lungime și lățime.

Unitate VST cu turnător cu bandă

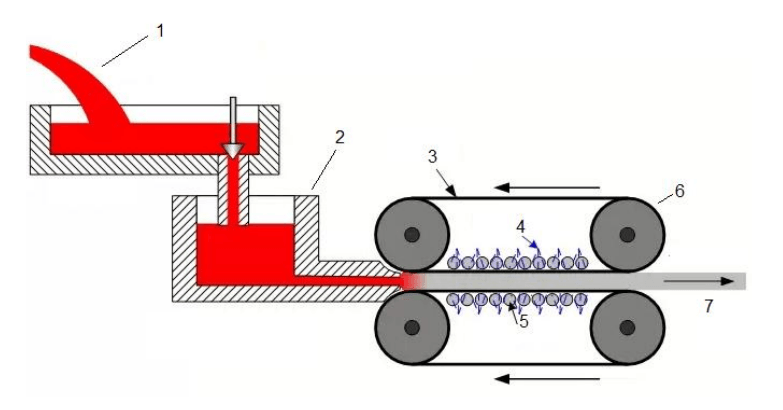

SMS a dezvoltat o unitate de turnare și laminare care utilizează o turnătorie cu bandă de mare viteză, denumită Belt Casting Technology (BCT). În această unitate se realizează combinația de CCM și laminor conform variantei nr. 4. Schema unității este prezentată în Fig. 72.

O caracteristică specială a turnătorului cu bandă este viteza mare de turnare de 10…30 m/min, care corespunde vitezei de intrare a lingourilor în primul stand al laminorului. În acest caz, nu sunt necesare dispozitive tampon pentru acumularea billetelor, ceea ce face ca această unitate de turnare și laminare să fie cât mai compactă posibil.

Grosimea bilelor turnate pe CCM este de 8…20 mm, iar lățimea este de 900…1600 mm. Designul propriu-zis al turnătorului cu bandă este prezentat în Fig. 73. Formarea benzii turnate continuu are loc între două benzi subțiri de oțel, care sunt întinse între tamburi rotativi și răcite din interior. După ieșirea din CCM, banda intră în zona de egalizare a temperaturii în secțiunea transversală și este trimisă prin rolele de tracțiune la laminorul format din 4 standuri cu patru role.

Laminarea prin turnare

Turnarea cu role este una dintre tehnologiile cele mai promițătoare și care economisesc energie pentru producția de benzi subțiri. Această tehnologie face posibilă turnarea benzilor cât mai aproape de grosimea produsului finit, reducând astfel la minimum ciclul de producție și cantitatea de echipamente.

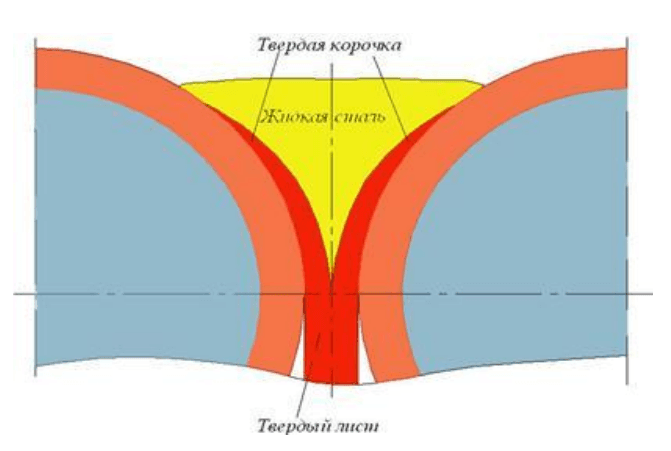

Producția de produse laminate plate subțiri și extra-subțiri constă în formarea benzilor direct din metal lichid prin cristalizare și deformare simultană între două role rotative, cu comprimare ulterioară într-un stand de laminare. Schema unei astfel de unități este prezentată în Fig. 74.

Oțelul lichid în timpul turnării pe o mașină de turnat cu role intră în spațiul dintre role și în contact cu suprafața rolelor se cristalizează, formând cruste care se deplasează cu suprafața și ies din role sub forma unei foi (fig. 75), a cărei grosime este determinată de distanța dintre role, iar lățimea — de pereții laterali ai cristalizatorului, care pot fi deplasați în raport cu marginea cilindrului cilindrului, asigurând astfel lățimea dorită. În acest caz, lățimea maximă a benzii va fi limitată de lungimea cilindrului.

Rolele de cristalizare sunt fabricate dintr-un aliaj de cupru-crom și sunt răcite intern cu apă. După ieșirea din cristalizator, banda este introdusă într-un preîncălzitor cu inducție pentru a egaliza temperatura pe întreaga secțiune transversală și este laminată într-un stand de laminare pentru a obține o grosime mai mică și a compacta structura turnată. După unitatea de răcire accelerată, banda finită este înfășurată pe un bobinător.

Tehnologia din cadrul proiectului Eurostrip (Germania, Franța, Italia) prevede utilizarea de cilindri cristalizatori cu diametrul de 1500 mm pentru turnarea oțelurilor carbon și silicioase. Greutatea de topire este de 60…90 tone, cu cazane intermediare de 15 tone. Grosimea benzilor finite este de 2…4 mm, iar lățimea — de până la 1350 mm. Experiența fabricii din Terni (Italia) a demonstrat oportunitatea turnării oțelurilor cu un conținut de carbon mai mic de 0,06 %. După laminarea benzilor turnate cu o compresie de 25…50 %, benzile sunt adecvate pentru laminarea ulterioară la rece și pentru producția de țevi sudate.

Schema tehnologică de producție a plăcilor subțiri cu utilizarea CCM cu două role are un potențial uriaș în ceea ce privește economisirea resurselor energetice (de 8…10 ori), reducerea pierderilor la scară (de 40…50 ori), creșterea productivității personalului (de 5…10 ori), reducerea emisiilor de gaze cu efect de seră (de 10…20 ori) cu reducerea semnificativă a costurilor de construcție a capitalului.

Unitatea de turnare-rulare CBP pentru producția de grinzi

Pe baza tehnologiei CSP, SMS Meer a dezvoltat unitatea Compact Beam Production (CBP) prezentată în Fig. 76. 76. Tehnologia CBP nu toarnă un lingou dreptunghiular pe turnătorie, ci un lingou cu profil de grindă (a se vedea profilul în cercul de după turnătorie).

Mașina de turnat cu două șiruri toarnă piese brute de grinzi cu trei secțiuni transversale (înălțime x lățime x grosime lintel): 465×550×150 mm; 400×820×110 mm și 450×1100×120 mm, lungime 4…12 m. Productivitatea unității este de 160…200 t/h.

Un stand de dimensiuni mici, cu role verticale, este utilizat ca stand de degroșare, conceput pentru sertizarea înălțimii peretelui lingourilor în prima trecere. Într-un grup continuu reversibil există fie două, fie trei standuri: două standuri universale și un stand intermediar orizontal. În primul caz există un stand de finisare independent, în al doilea caz nu există un stand de finisare independent.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de formare. — Donetsk: DonNTU, 2014. — 224 с.