Explozia de oxigen este furnizată convertorului de un tuyere vertical răcit cu apă, care poate fi deplasat de-a lungul înălțimii convertorului în timpul topirii. Corpul tuyerei este alcătuit din trei tuburi de oțel dispuse concentric. Tubul interior este utilizat pentru alimentarea cu oxigen, iar cel din mijloc — pentru evacuarea apei. Apa de răcire este furnizată prin tubul exterior. Cea mai importantă parte a tuyerei, care determină condițiile de formare a jetului de gaz oxidant și efectul acestuia asupra metalului, este duza tuyerei cu un singur jet sau duza tuyerei cu mai multe jeturi (Fig. 1) Duzele sunt realizate într-un cap de cupru, care este legat ermetic prin sudare cu tuburile exterioare și interioare ale tuyerei.

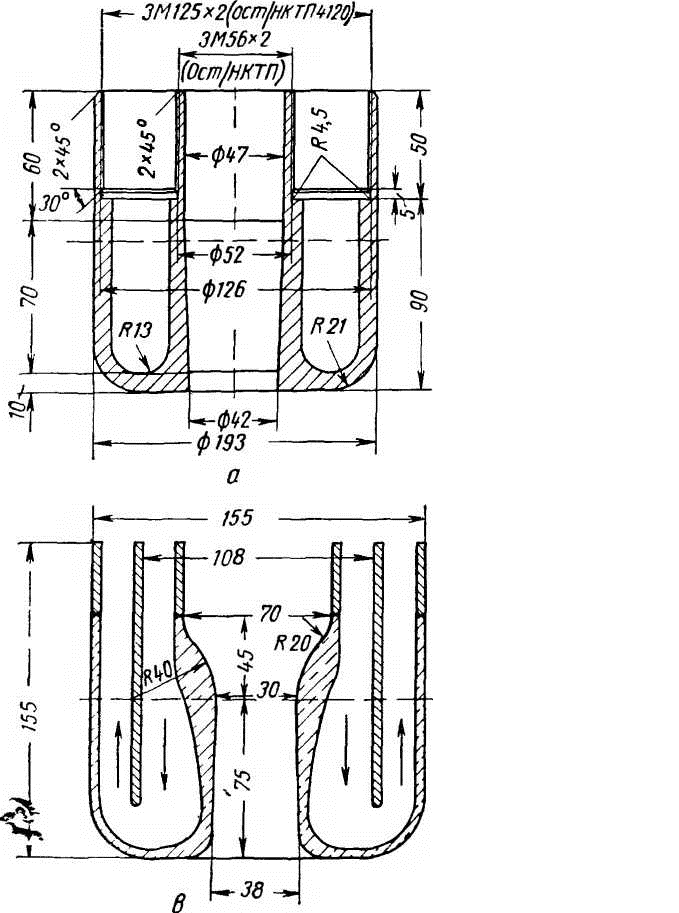

Fig. 1 — Tipuri de duze ale tuyerelor de oxigen

a — cilindrică sau conică, b — cilindrică cu filet, c — duză Laval, d — tuyere cu trei duze cu duze Laval.

Tipul duzei și diametrul ieșirii sunt determinate de condițiile procesului și de debitul de oxigen minut necesar. Diametrul secțiunilor transversale de ieșire ale lăncilor cu un singur jet variază de la 40 la 100 mm. Debitul de oxigen este de până la 500 m 3 /min.

Utilizarea suflării intensive, în special în convertizoarele de mare capacitate, necesită dispersarea fluxului de suflare pentru a evita emisiile puternice și îndepărtarea metalelor. Un mijloc eficient este trecerea la lucrul cu tuyere cu trei sau patru jeturi. În acest caz, se creează centre separate de impact al suflului cu creșterea generală a suprafeței zonei de reacție, există posibilitatea de a lucra cu un consum ridicat de oxigen (500-700m 3 /min), pierderile de metal sunt reduse și productivitatea convertorului crește oarecum.

În prezent, a fost acumulat material experimental privind structura jetului liber care curge din duze cu profil și secțiune transversală diferite la debite de oxigen diferite.

Atunci când distanța de la tuyere la baie scade, jetul pătrunde mai adânc în topitură. Pe măsură ce distanța crește sau diametrul duzei crește la un debit constant de oxigen, adâncimea de penetrare a jetului devine mai mică.

Atunci când jetul de explozie curge din tuyerele situate în cavitatea convertorului, datorită transferului turbulent de masă în apropierea limitelor exterioare ale jetului cu gazele de reacție care se deplasează în sus din baie, particulele din mediul înconjurător sunt implicate în jet. Aceasta conduce la o creștere a masei gazului în mișcare și la o creștere suplimentară a secțiunii transversale a jetului. Valoarea totală a mișcării acestuia rămâne constantă. Pe măsură ce ne îndepărtăm de ieșirea duzei, fracțiunea de gaz implicată în jet crește, iar fracțiunea de oxigen liber rămas scade. Deoarece în mediul gazelor de reacție principalul component este monoxidul de carbon, format în timpul decarburării topiturii, implicarea acestuia în jetul de explozie conduce la o reacție de interacțiune cu oxigenul. Aceasta din urmă ar trebui să modifice semnificativ proprietățile oxidante ale jetului de sablare înainte de contactul acestuia cu suprafața băii Caracteristicile de echilibru presupun stabilirea presiunilor parțiale ale oxigenului în conformitate cu relațiile de disociere a C02; 2С02 ↔ 2C0 + O2.

Evident, presiunile de echilibru ale CO în prezența excesului de oxigen ar trebui să fie foarte scăzute. Cu toate acestea, practic, în jet se poate observa un conținut semnificativ de monoxid de carbon, care nu este amestecat complet în microvolum și nu a reacționat cu oxigenul din jetul furnizat. În zona în care jetul întâlnește topitura există o diluare directă (fără ejecție) a jetului cu gaze de reacție cu conținut ridicat de monoxid de carbon provenind din baie. În consecință, compoziția și proprietățile jetului în contact cu topitura depind în mare măsură de hidrodinamica jetului și de procesele chimice din volumul acestuia, precum și de intensitatea îndepărtării produselor de reacție gazoase de la suprafața topiturii.

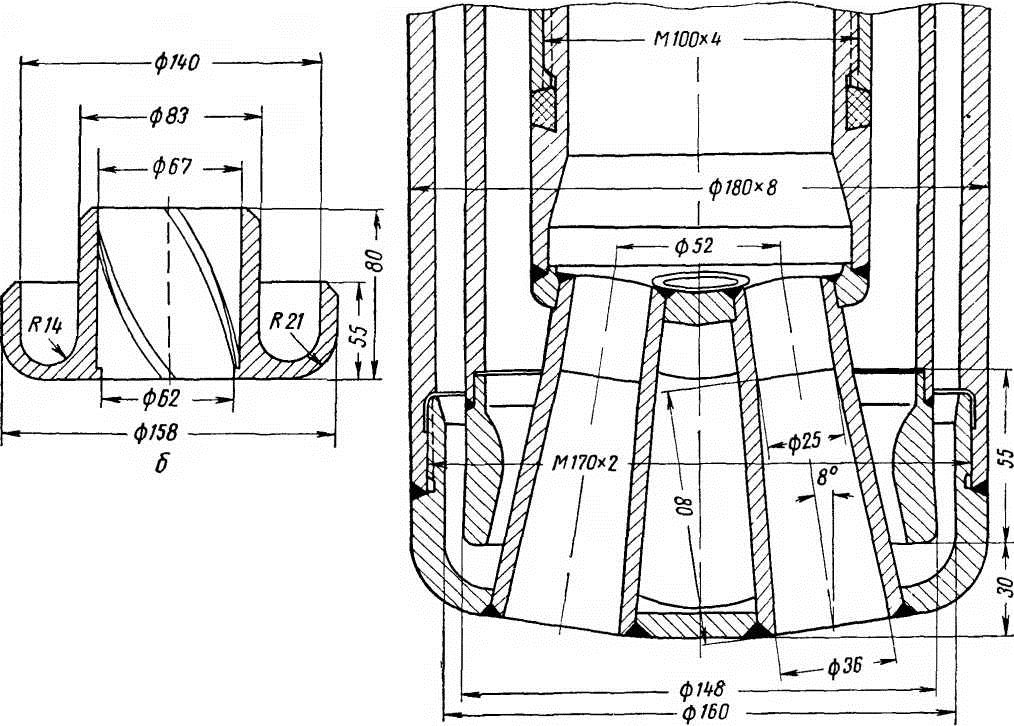

Prin modificarea distanței tuyerei față de suprafața băii, este posibil să se controleze adâncimea de imersiune a jetului și, astfel, să se regleze zona de contact a acestuia cu zgura și metalul. În figura 2 sunt prezentate configurații tipice ale zonei de contact la poziția normală și înaltă a tuyerei deasupra oglinzii băii.

Fig. 2. Schema zonei de reacție la poziția normală (a) și înaltă (b) a tuyerei

Prin modificarea înălțimii tuyerei de oxigen deasupra băii și a debitului de oxigen, este posibil să se regleze raportul proceselor de postcombustie a monoxidului de carbon în fluxul de suflare, formarea de oxizi de fier în zgură, dezvoltarea reacțiilor la suprafața zgurii-metal, în special procesul de defosforizare a metalului topit și reacția de volum de decarburare a băii de convertor.

Configurația zonei de reacție de interacțiune a jetului cu topitura, precum și volumul acesteia depind de o serie de alți factori importanți, dintre care principalii sunt asimilarea oxidantului de către topitură și eliberarea produselor gazoase de decarburare în volumul zonei și în bule izolate. La o imersiune mică a jetului și la formarea unei zone neînchise, aceste procese au o influență mai mică decât la formarea unei zone de reacție îngropată în baie. Producția modernă de BOF cu un consum crescut de oxigen pe unitate de masă de metal pentru intensificarea procesului se realizează de obicei cu o zonă de reacție îngropată.

Obținerea unei zone de reacție închise este favorizată de o creștere semnificativă a băii convertorului datorită formării unui număr mare de bule de produși gazoși de decarburare a metalului în întregul volum al topiturii.

Atunci când jetul de oxidant reacționează cu suprafața metalului topit, în zona de reacție apar temperaturi locale ridicate. Nivelul temperaturilor atins, conform rezultatelor măsurătorilor optice directe prin canalul de oxigen al tuyerei, este de aproximativ 2200-2400°C. Acest lucru duce la evaporarea puternică a fierului, la formarea unor cantități mari de fum brun — un produs al oxidării fierului — și la necesitatea de a purifica gazele de evacuare ale convertorului.