Turnarea prin injecție este un procedeu tehnologic special, de înaltă performanță, pentru obținerea unor piese turnate de o anumită formă. Esența constă în umplerea accelerată a unor matrițe speciale cu topitură, care este furnizată sub o anumită presiune (în funcție de proprietățile aliajului și de specificul turnării, presiunea poate fi cuprinsă între 7 și 700 mega pascali).

Conținut

Domenii pentru care se utilizează această tehnică

Modelarea prin injecție este excelentă pentru aliajele de metale neferoase (acestea pot fi aliaje de cupru, aluminiu, zinc, staniu-plumb și magneziu). De asemenea, este posibilă aplicarea tehnologiei la unele tipuri de oțel. Acest fapt se explică prin faptul că elementele de mai sus au un punct de topire redus, astfel încât utilizarea matrițelor este destul de adecvată. Piesele produse cu această tehnologie pot cântări câteva grame, și nu o duzină de kilograme.

Producția de piese turnate prin turnare prin injecție este utilizată în mod activ în diferite industrii: automobile, construcții navale, aeronautică și aerospațială, pentru producția multor produse pentru aparate de uz casnic și instalații sanitare, carcase de motoare, precum și pentru elemente de electronică.

Gama largă de aplicații se datorează faptului că această tehnologie poate fi utilizată pentru a produce piese de diferite configurații, cu densitate ridicată și toleranțe crescute în ceea ce privește porozitatea.

Etapele tehnologice

Schema tehnologică a turnării prin injecție constă din mai multe etape.

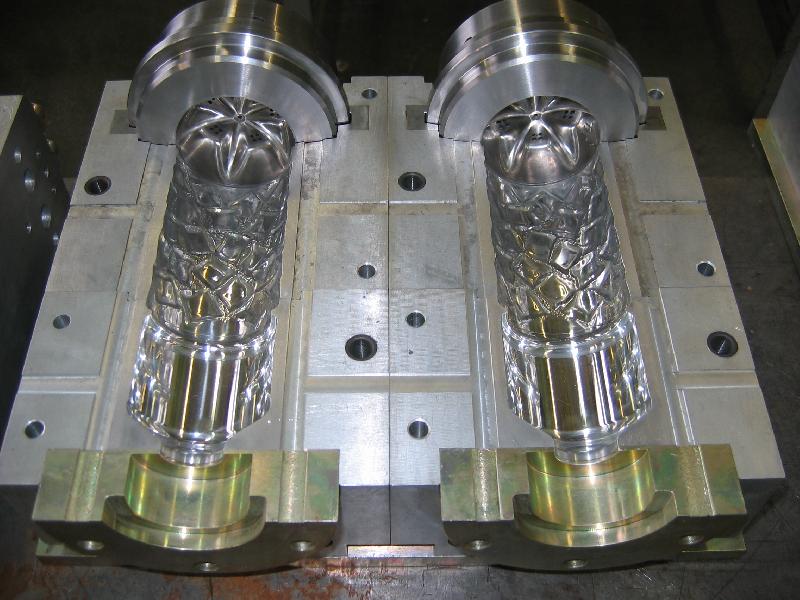

- Se pregătește matrița de presare. Aceasta este deschisă și bine lubrifiată. Stratul rezultat ajută la asigurarea unei bune separări a piesei turnate finite de matriță. Lubrifiantul menține, de asemenea, temperatura la nivelul corect și menține solidificarea topiturii în piston până când matrița este complet presată. În plus, lubrifiantul protejează pereții matrițelor pentru a le prelungi durata de viață.

- Fixarea matriței. Înainte de turnarea topiturii, partea mobilă este presată strâns pe partea mobilă și apoi fixată ferm cu încuietori sigure. Sarcina matriței este de a reține metalul, care creează o forță din interior (aceasta poate fi de până la sute de tone).

- Turnarea topiturii finite în camera de presare. Dacă matrițele sunt pentru piese mici, turnătorul preia topitura din cuptor și o toarnă în camera de presare. Dacă producția este automatizată, atunci, pentru turnare, metalul lichid este introdus în cameră prin canale special amenajate.

- Presarea. Aici esența constă în faptul că, sub acțiunea echipamentului hidraulic, pistonul începe să se miște în sus și în jos în interiorul camerei de presare și, ca și cum ar apăsa metalul pentru a umple matrița.

- Răcirea și îndepărtarea produsului finit.

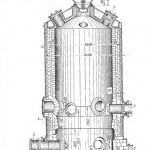

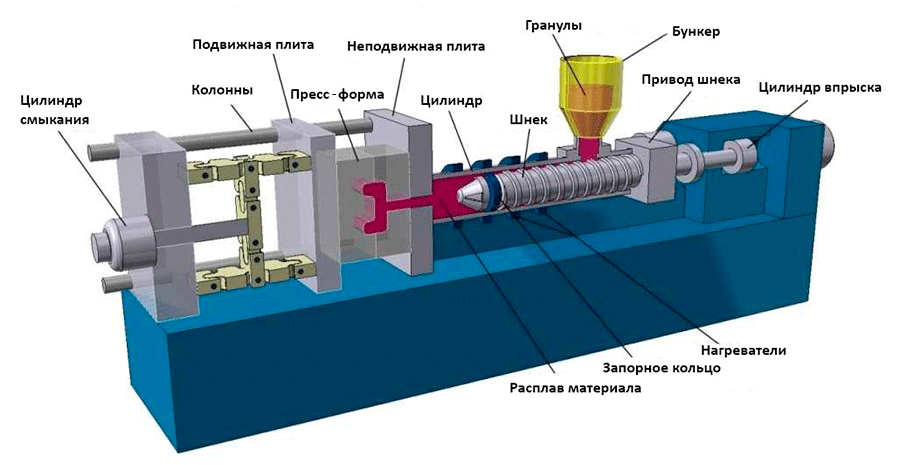

Mașini de turnare prin injecție

Există 3 tipuri de mașini de turnare utilizate pentru turnarea sub presiune a oțelului și a aliajelor metalice neferoase. Alegerea se face în funcție de topiturile care urmează să fie manipulate și de caracteristicile lor fizice.

- Mașini pentru tehnologia la cald.

Procesul de turnare prin injecție cu cameră fierbinte este ales pentru alamă și aliaje pe bază de Zn. Acest lucru se datorează punctului de topire ridicat al acestor metale. Particularitatea acestui tip de mașini este că camera de presare este cufundată în topitură, ceea ce permite asigurarea unei temperaturi ridicate stabile a matriței și reducerea variațiilor mari care duc la uzura acesteia.

- Mașini cu tehnologie la rece.

Sunt potrivite pentru topituri de metale cu puncte de topire scăzute, de exemplu: Al, Cu, Mg. Presiunea este de 35-700 mega pascali. Se deosebesc de cele la cald prin absența unui recipient cu un canal pentru ca topitura să fie trasă din burduf.

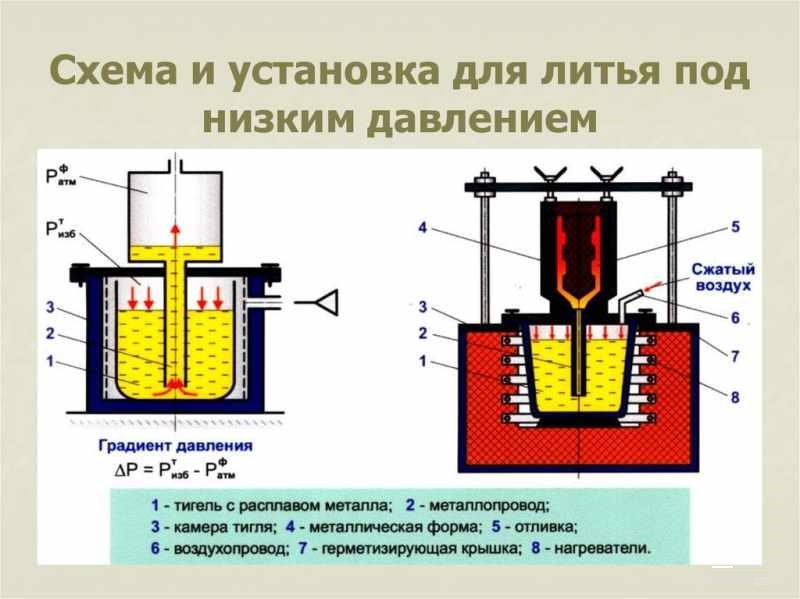

- Mașini de cocs.

Aici presiunea este minim scăzută. Astfel de unități sunt potrivite pentru fabricarea de produse cu pereți groși și densitate mare.