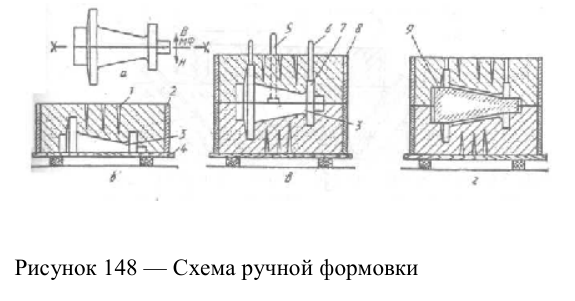

Turnarea manuală este utilizată la fabricarea pieselor turnate mici, a loturilor mici sau la producerea pieselor turnate mari pentru care este dificil sau imposibil să se realizeze matrițe prin mașină. Fig. 148 prezintă o piesă turnată a obținută prin turnare manuală. Jumătatea inferioară a modelului 3 și suportul inferior 2 sunt așezate pe placa de modelare 4 cu planul de lucru în jos (b). Pe model se aplică un strat de amestec de acoperire cu o grosime de până la 100 mm, apoi focarul este umplut cu amestecul de turnare și compactat prin compactare manuală sau pneumatică. Forma este umplută cu amestecul de turnare și compactată prin compactare manuală sau pneumatică. 1.

Se rotește stâlpul cu 180°, se așează pe placa de modelare și se instalează jumătatea superioară a modelului 7, se instalează modelele sistemului de caneluri, riserul 5, profiturile, gurile 6 și alte piese. Instalați stâlpul superior 8, conexiunea stâlpilor fixată cu pini, modelul este acoperit cu un amestec de acoperire și faceți umplutura stâlpului superior. Se îndepărtează stâlpul superior și se scot ambele jumătăți ale modelului de turnare și sistemul de gură din jumătățile de matriță (c). Dacă modelul de turnare este gol, miezul 9 se introduce în carcasa inferioară și apoi partea inferioară a formei se închide cu carcasa superioară. Se fixează borcanele împreună și matrița este gata pentru turnare (d).

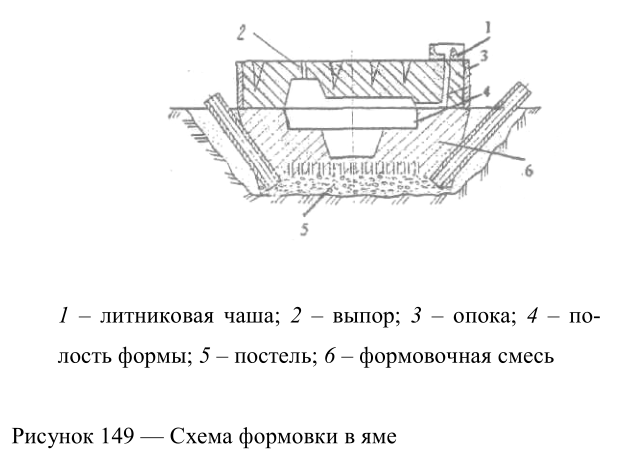

Pentru producția de piese turnate de mari dimensiuni, care cântăresc sute de tone, turnarea se realizează în gropi de tip caisson în incinta atelierului. Pe fundul cazematei se toarnă un pat de zgură grosieră, apoi se acoperă cu un strat de paie, se instalează țevi de ventilație pentru evacuarea gazelor, apoi se toarnă un strat de amestec de compactare și pe acesta se pune deja amestecul de acoperire, se instalează modelul și se face umplerea suplimentară a amestecului de turnare cu tasarea corespunzătoare. Dacă matrița este un model divizat, după umplerea amestecului în jurul părții inferioare a modelului, se instalează jumătatea superioară a modelului, sistemul de turnare și suportul. Amestecul este tasat în jurul jumătății superioare a modelului, apoi jumătatea superioară a matriței este îndepărtată și întregul model este extras.

Figura 149 prezintă o schemă de turnare în groapă.

Modelarea mecanizată

Modelarea mecanizată compactează amestecul și extrage modelul din matriță. Această metodă de turnare îmbunătățește calitatea compactării, crește precizia dimensiunilor rezultate ale piesei turnate și crește productivitatea muncii.

Procesul de turnare la mașină constă în următoarele operațiuni: introducerea amestecului de turnare în buncărurile de deasupra mașinilor, așezarea plăcii model și a balonului pe masa mașinii, umplerea balonului cu amestec, compactarea amestecului, scoaterea matriței sau a semimatriței din mașină, finisarea matriței, uscarea matriței (dacă este necesar), asamblarea matriței și pregătirea acesteia pentru turnare.

Să luăm în considerare câteva tipuri de mașini de turnat.

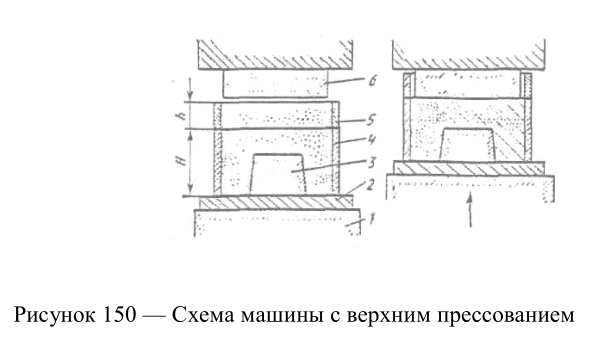

Prese cu presiune de presare de 0,5 — 1,0 MPa . Fig. 150 prezintă schema mașinii de presat cu presare superioară. Placa model 2 cu modelul 3 întărită pe masa 1. Se fixează pilonul 4 cu un cadru de umplere 5, se toarnă amestecul de turnare. Se ridică masa cu matrița și blocul de presare 6 intră în cadrul de umplere și compactează amestecul.

Pentru această metodă de presare, înălțimea pilonului nu trebuie să depășească 250 mm. Cu toate acestea, dacă presiunea de presare este crescută la mai mult de 2 MPa, este posibil să se producă matrițe în suporturi mai înalte. În acest caz, se obțin matrițe mai precise, amestecul este mai compactat, conductivitatea sa termică crește și, prin urmare, turnarea se răcește mai repede.

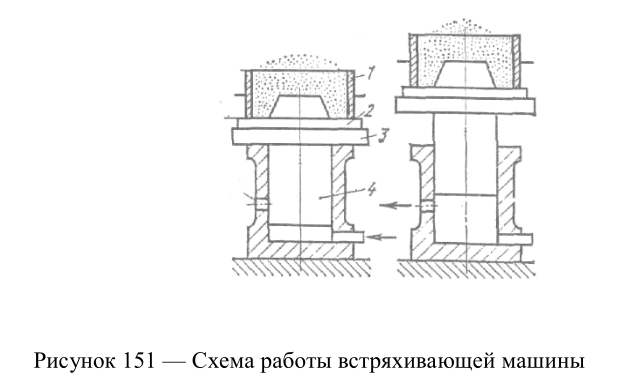

Mașini de scuturat. Acestea sunt cele mai comune mașini de turnare. Schema unui astfel de dispozitiv este prezentată în Fig. 151. O placă cu un model 2 este așezată pe masa 3 a mașinii.

Un stâlp 1 este plasat pe placă și umplut cu amestec de turnare. În cilindrul pneumatic cu piston 4 se injectează aer presurizat de 4 — 5 atm. Masa se ridică cu 30 — 80 mm, ridicând matrița. Apoi, aerul este eliberat din cilindru și masa coboară împreună cu matrița. Sub acțiunea gravitației și a inerției, amestecul din matriță se compactează. O astfel de scuturare are loc aproximativ 30 — 50 pe minut.

Mașini Sandcomet. Sunt utilizate pentru fabricarea matrițelor mari. O astfel de mașină are un cap sandcomet, care este un dispozitiv cu un rotor care se rotește la viteză mare, până la 1500 rpm. Amestecul de turnare este alimentat în interiorul capului. Datorită rotației rotorului, un jet de amestec este ejectat din corpul capului și este direcționat în pilonul cu model. Atunci când stâlpul este staționar, coșul de nisip se deplasează deasupra stâlpului, iar atunci când coșul de nisip este staționar, stâlpul se deplasează deasupra stâlpului. Această metodă de ambalare este utilizată pentru producția de produse medii și mari.

Mașini de suflat și aruncat nisip (pentru producția de miezuri). În aceste mașini, amestecul de turnare este suflat în pilon cu aer sub presiune ridicată. Presiunea atmosferică compactează amestecul. Această metodă este utilizată în principal pentru fabricarea tijelor. Cutiile de miez (borcane), care conțin modelul de miez, sunt realizate închis, având doar intrări pentru amestec și canale pentru evacuarea aerului.

Pentru producerea a mii de piese turnate pe zi, de exemplu, în fabricile de automobile sau în alte unități de producție de mașini, turnătoriile utilizează linii de turnare automatizate în care nu există operațiuni manuale. Astfel de linii pot fi cu o singură poziție, când toate operațiile de turnare sunt efectuate secvențial: suflarea modelului cu aer, introducerea amestecului în pilon, compactarea, îndepărtarea pilonului etc. Există, de asemenea, mașini cu carusel multipoziție, care au mai multe poziții pe care se efectuează simultan diferite operații tehnologice.

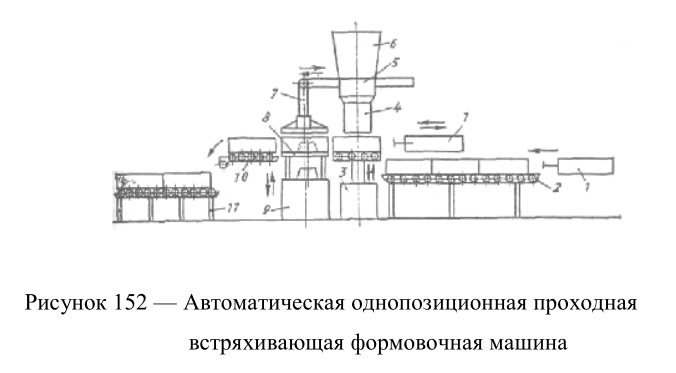

Fig. 152 prezintă o schemă a unei mașini automate de scuturat prin trecere cu o singură poziție.

Flacoanele goale 1 sunt introduse în mașină prin intermediul transportoarelor cu role 2. Balonul este deplasat de un împingător către masa de ridicare 3. Placa model 8 cu modelul este așezată pe masa mobilă. Balonul gol este așezat pe placa modelului și este coborât pe aceasta, din dozatorul 5 prin pâlnia 4 balonul este umplut cu amestecul de turnare. În acest scop, dozatorul umplut cu amestecul din buncărul 6, împreună cu crucea 7, este deplasat de-a lungul ghidajului spre stânga și instalat deasupra balonului. Se toarnă porțiunea măsurată de amestec de turnare. Apoi începe procesul de scuturare și compactare a formei. Apoi, pistonul de presare 9 ridică masa cu pilonul și se presează stratul superior al amestecului de turnare. Apoi se coboară placa de modelare împreună cu modelul, modelul iese din pilon, iar pilonul cu matrița terminată se deplasează pe masa de primire. Mașina de înclinat 10 se întoarce cu 180° și pune jumătatea de matriță pe banda cu role de recepție 11.