Înainte ca metalul să fie turnat în matriță, aceasta este asamblată. Mai întâi, praful și resturile sunt suflate afară din matriță cu aer comprimat. Se instalează tijele. Jumătatea inferioară a formei este acoperită cu jumătatea superioară a formei. Borcanele sunt fixate împreună sau se pune o greutate pe borcanul superior, după care matrița este gata pentru turnare.

Turnarea, în funcție de procesul tehnologic de producție a pieselor turnate, se poate face într-o matriță staționară sau într-o matriță în mișcare pe un transportor. Pe un transportor mobil, turnarea se realizează de pe o platformă specială care se deplasează sincron și în paralel cu transportorul. Metalul lichid este turnat în matriță din polonice de turnare, de obicei de tip cazan sau prin dispozitive de turnare și dozare.

În funcție de mărimea pieselor care urmează să fie turnate, cazanele au o capacitate de: manuală până la 60 kg, monorail până la 1 tonă, cazane cu macara 3 — 100 tone. Fig. 153 prezintă schema unei căldări rotative de tip manual.

Scula este suspendată pe traversa dispozitivului de ridicare, care o deplasează de la cuptorul de topire la zona de turnare. Cuva are un vârf 1 prin care jetul de metal intră în matriță. Cuva este înclinată, fiind rotită cu ajutorul unei roți manuale 2 cu un mecanism de autofrânare cu șurub 3. Pentru a reține zgura în timpul turnării și pentru a preveni pătrunderea acesteia în matriță, înainte de vârful din slană, în slană este instalat un perete despărțitor pentru reținerea zgurii.

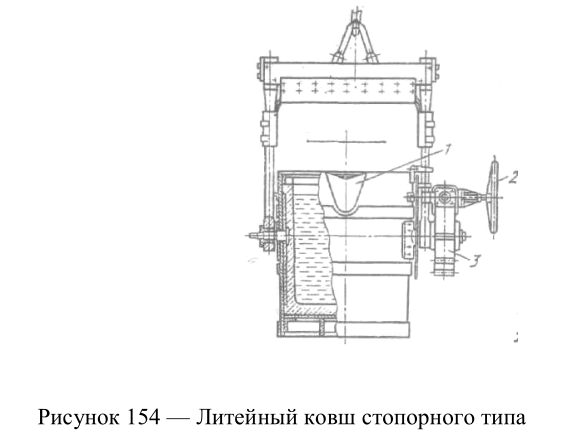

Fig. 154 prezintă o schemă a unei căldări cu opritor. Astfel de cazane pot avea o capacitate considerabilă. În partea inferioară a cazanului se instalează o cupă de oprire cu un orificiu 2; pe tija de oprire 3, protejată de efectul topiturii prin bobine de oprire refractare, se înșurubează la capătul său un dop de oprire 1, care este frecat suficient de strâns de cupa de oprire.

În poziția inferioară, orificiul de blocare este bine închis și nu permite scurgerea metalului lichid. Atunci când tija de blocare este ridicată în sus, ceea ce se face manual cu ajutorul mecanismului cu pârghie 4, pasajul de topire este deschis și metalul curge din lingură în matriță.

În cazul turnării dintr-o cuvă cu dop, un flux de metal fără zgură intră în matriță, deoarece stratul de zgură este situat deasupra metalului. Încă și mai avansat este cazanul cu o poartă glisantă, care este situată sub fundul cazanului. Poarta glisantă se bazează pe două plăci refractare, una fixă și cealaltă mobilă. Într-o poziție, găurile din plăci nu comunică între ele și poarta este închisă, iar în cealaltă poziție găurile comunică între ele și poarta este deschisă. Mai multe detalii privind construcția unei astfel de căldări sunt prezentate în secțiunea privind fabricarea oțelului (turnarea oțelului). Atunci când se produc piese turnate mici pe o bandă transportoare, metalul din cuptor este eliberat într-o crăticioară de mare capacitate, iar din această crăticioară este turnat în crăticioare de turnare mici, în funcție de necesități.

Lingurile mici cu o capacitate de până la 500 kg sunt căptușite cu o compoziție refractară din nisip de cuarț și argilă sau cuarț și pulbere de argilă refractară și argilă. Cupele de capacitate mai mare sunt căptușite cu cărămizi de argilă refractară.

Dispozitive automate de turnare și dozare

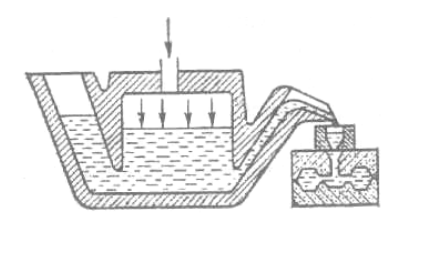

Aceste dispozitive realizează în același timp turnarea metalului și dozarea porțiunilor topite. În cazul dispozitivelor electromecanice, dozarea porțiunilor de metal este reglată prin înclinarea cazanului sau prin deschiderea dopului sau a porții. În cazul dispozitivelor pneumatice, porțiunea de metal topit este forțată să iasă din cuva intermediară cu ajutorul aerului comprimat. Prin modificarea presiunii gazului, se reglează volumul de metal turnat în matriță, fig. 155.

O mare importanță la turnarea metalului este temperatura topiturii. Metalul turnat în matrițe este întotdeauna supraîncălzit peste temperatura liquidus, adică temperatura de început a cristalizării. Valoarea supraîncălzirii depinde de efectul acesteia asupra structurii și proprietăților mecanice ale metalului finit, de grosimea peretelui și dimensiunea piesei turnate, de proprietățile materialului matriței și de proprietățile lichidus ale aliajului. Principala cerință este ca topitura să umple toate cavitățile matriței. Pentru oțelurile cu conținut scăzut de carbon și carbon este suficientă supraîncălzirea de 30 — 60 ° C, pentru piesele turnate cu pereți subțiri aceasta crește la 100 ° C, supraîncălzirea chiar mai mare pentru oțelurile înalt aliate. În medie, temperatura de turnare a oțelului variază de la 1520 °C la 1620 °C.

La turnarea pieselor din fontă, temperatura de turnare este de 1300 — 1450 °C, supraîncălzirea este de sute de grade; la turnarea pieselor din fontă ductilă și de înaltă rezistență, supraîncălzirea este cu 60 — 70 °C mai mare. Piesele turnate din alamă și bronz sunt turnate din metal supraîncălzit cu 100 — 200 ° C la 1000 — 1200 ° C, iar aliajele de aluminiu și magneziu la 700 — 800 ° C.

Răcirea pieselor turnate și prelucrarea acestora

După finalizarea turnării, aceasta este răcită în matriță. Timpul de răcire este determinat de procesele de solidificare a metalului, tipul de aliaj, greutatea piesei turnate, grosimea secțiunilor. Piesele turnate din oțel sunt răcite în matriță la 500 — 700 ° C, fonta la 400 — 500 ° C, piesele turnate din aliaje neferoase la temperaturi mai scăzute.

Pentru baterea piesei turnate, matrița este așezată pe o grilă de batere, care este acționată de un mecanism și face mișcări oscilatorii în sus și în jos. În fiecare ciclu de oscilație, matrița este aruncată în sus și, în cădere, lovește cadrul de susținere. La impact, masa de umplere este ejectată, iar piesa turnată este eliberată din amestecul de umplere. Pe liniile de transport, piesele turnate sunt presate afară din matriță și apoi eliberate de resturile de pământ pe grilele de debitare. Reziduurile de miez sunt fie tăiate din piesele turnate cu dălți pneumatice, fie îndepărtate cu ajutorul unor mașini vibratoare speciale sau al unor unități electro-hidraulice.

Garniturile și matrițele sunt separate de piesele turnate cu dălți, roți abrazive, ferăstraie cu bandă sau prin tăiere cu arc electric sau cu gaz.

Pentru curățarea suprafeței pieselor turnate se utilizează metoda curățării cu tambur. Pinioanele din fontă sunt uneori încărcate în tambur împreună cu piesele turnate. Pe măsură ce tamburul se rotește, piesele turnate se freacă între ele și de pinioane, îndepărtând astfel amestecul de turnare lipit de piesele turnate.

O altă metodă de curățare este sablarea sau curățarea prin sablare. Pe suprafața piesei turnate se aplică un jet presurizat de apă sau aer împreună cu granule de fontă. Operațiunea este efectuată în tamburi sau în camere speciale. Curățarea poate fi efectuată periodic sau în camere continue. Piesele turnate mici sunt curățate prin metoda vibratorie. Piesele turnate și materialul de umplutură abraziv sunt încărcate într-un recipient și supuse unei vibrații la o frecvență de până la 3000 de vibrații pe minut.

Suprafața finală este curățată cu roți abrazive, iar piesele turnate mici sunt curățate pe mașini de rectificat.

Piesele turnate au structură cu granulație grosieră, duritate ridicată, proprietăți de rezistență redusă.

Pentru a obține structura și proprietățile necesare, piesele turnate sunt supuse unui tratament termic: recoacere, normalizare, întărire.