Turnarea în zgură electrolitică (ESL) este unul dintre procesele care reduc pierderile de metal în ingineria mecanică. Izolarea metalului topit de atmosferă și de materialul matriței permite producerea de piese turnate de înaltă calitate.

Atunci când se înlocuiește turnarea în matrițe de nisip, prin turnare în investiție și prin alte metode cu ESSL, principalul efect economic se obține datorită eliminării deșeurilor și a unei creșteri puternice a caracteristicilor de performanță ale produselor și, în consecință, a duratei lor de viață.

În ESML, piesele turnate se obțin prin topirea din nou a electrodului din metalul cu compoziția chimică necesară. Sursa de căldură este o baie de zgură încălzită prin trecerea prin aceasta a unui curent electric.

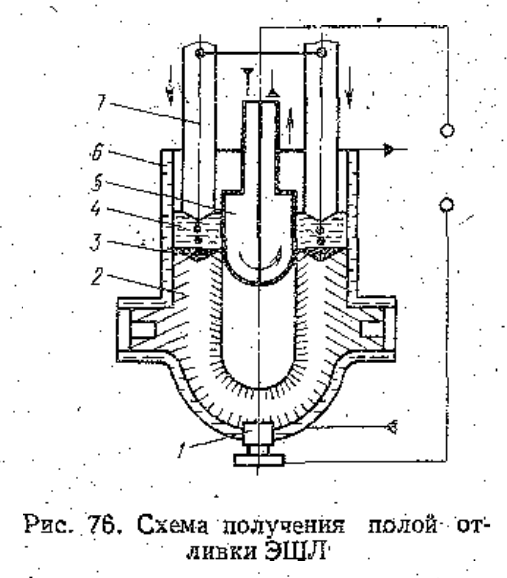

La începutul procesului, zgura pretopită cu o compoziție specială este turnată într-o matriță de cupru răcită cu apă (cristalizator) 6 (fig. 76). Electrozii de topire 7 și inoculul 1 din partea inferioară a formei 6 sunt alimentați cu curent electric. Datorită faptului că baia de zgură are o rezistență electrică ridicată, trecerea curentului electric prin aceasta degajă o cantitate mare de căldură. Baia de zgură 4 este încălzită până la 1700 °C și peste, din cauza căreia electrozii 7 scufundați în ea se topesc, iar metalul cade prin baia de zgură, adunându-se în matrița 6, sub stratul de zgură formându-se baia metalică 3, a cărei parte superioară este continuu realimentată cu topitură de la electrozii de topire, iar partea inferioară se solidifică constant datorită disipării căldurii prin pereții matriței. În procesul de formare a piesei turnate 2, electrozii sunt coborâți pe măsură ce se topesc. Pentru a forma o cavitate în piesă, tija metalică 5 răcită cu apă este deplasată în sus în sincron cu rata de cristalizare a metalului de turnare.

Matrița de turnare la EAF îndeplinește două funcții: servește ca dispozitiv de pregătire a topiturii și ca matriță pentru turnare, ceea ce permite utilizarea avantajelor procedeului EAF pentru îmbunătățirea calității metalului de turnare.

Există trei scheme ESL. În prima schemă, metalul utilizat pentru realizarea piesei turnate este complet colectat și cristalizat într-un cristalizator, care este o matriță de turnare (a se vedea figura 76).

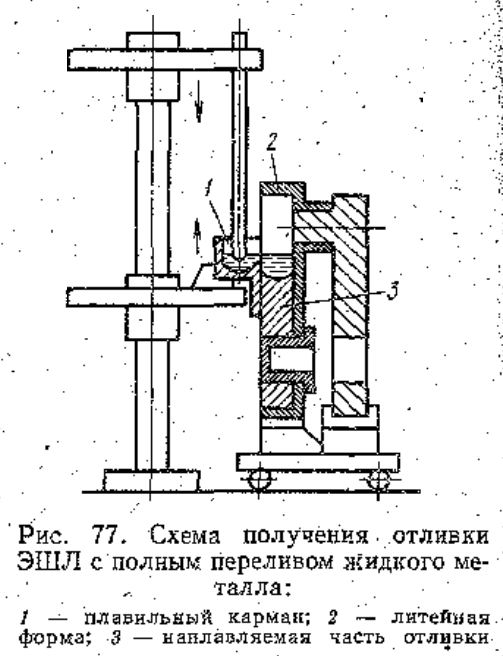

În conformitate cu a doua schemă, revărsarea se realizează cu revărsarea totală sau parțială a metalului lichid în cavitatea matriței de turnare, din rezervorul de topire, unde se colectează metalul electrodului consumabil de topire (fig. 77).

În a treia schemă de ESL, se utilizează mijloace de umplere forțată a matriței cu metal lichid.

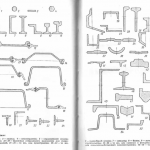

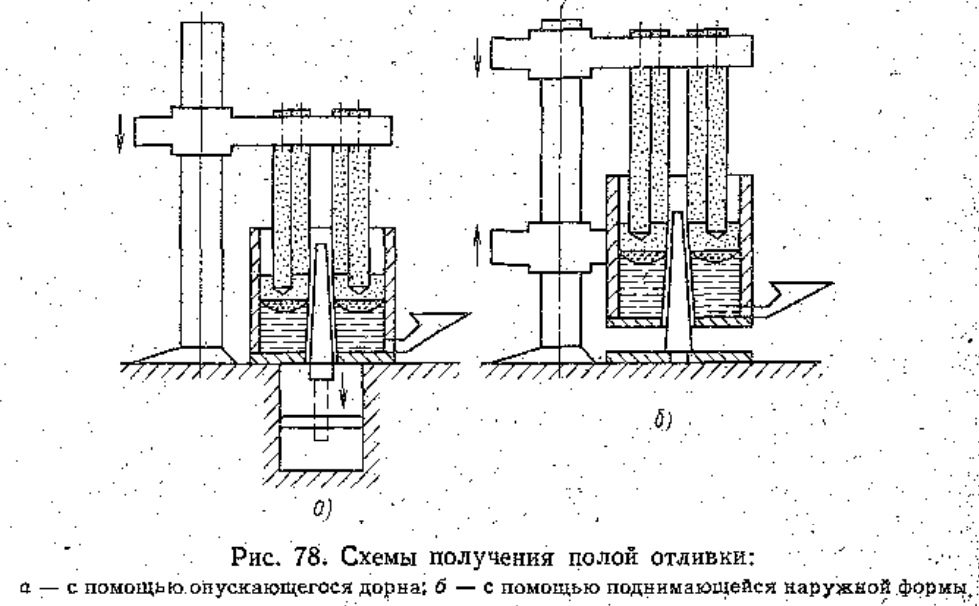

Deși topirea prin electroslag (ESR) și ESL se bazează pe aceleași principii, ESL utilizează echipamente mult mai complexe. Principala diferență dintre modelele de cristalizatoare este legată de complexitatea formei matriței, acestea fiind adesea echipate cu mecanisme de agitare a părților mobile (fig. 78).

Materiale pentru EAF

Principalele materiale pentru obținerea pieselor turnate prin metoda ESL sunt electrozii consumabili cu aceeași compoziție chimică (sau apropiată) ca metalul de turnare. Acestea sunt produse prin turnare în căptușeală, turnare continuă sau centrifugă. Electrozii sunt forjați și laminați. Aceștia sunt curățați de calcar, material de turnare și uleiuri înainte de utilizare.

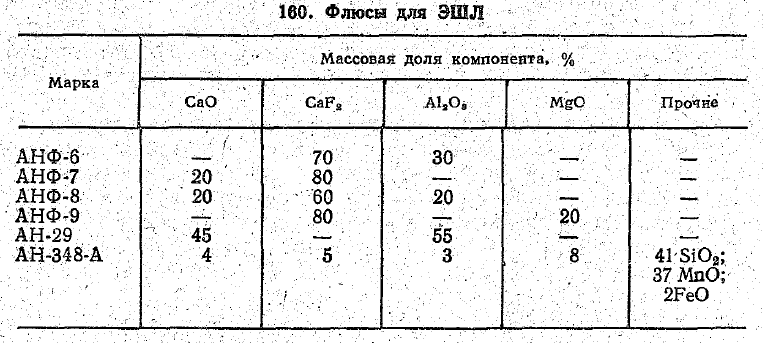

Fluxurile utilizate în ESL (tabelul 160) trebuie să aibă o activitate chimică ridicată pentru impuritățile nocive conținute în metalul de topire (fosfor, sulf etc.), în stare topită să aibă o fluiditate lichidă ridicată pentru a obține piese turnate cu o suprafață curată, punctul de topire al fluxului trebuie să fie mai mic decât punctul de topire al metalului de turnare.

Tabelul 160 arată că fluxurile standard pentru ESL, cu excepția fluxului AH-348-A, sunt zgură de bază. În cazurile în care nu este necesar să se reducă conținutul de fosfor și sulf din metalul de turnare, se pot utiliza fluxuri acide pentru a preveni dizolvarea hidrogenului în metal, ceea ce este deosebit de important în producția de piese turnate mari.

Ligaturile și dezoxidanții sunt utilizați sub formă de sârmă, bandă, bandă, materiale zdrobite, cerințele pentru acestea fiind aceleași ca pentru materialele utilizate în orice altă metodă de obținere a metalului.

În timpul topirii normale, capătul topit al electrodului are o configurație conică cu o bază cu un diametru egal cu diametrul electrodului. În cazul în care rata de alimentare a electrodului este redusă, procesul de topire poate trece la modul arc atunci când electrodul părăsește zgura, ceea ce va duce la un mod de topire instabil și la oxidarea metalului electrodului. Dacă rata de alimentare a electrodului este ridicată, acesta poate îngheța în metalul de turnare.

În timpul retopirii electrodului consumabil, metalul este dezoxidat și, dacă este necesar, aliat. Alierea și dezoxidarea se realizează prin alimentarea continuă cu material de dezoxidare și de aliere în zgură, unde acesta este topit și transferat în metal; este posibilă și dezoxidarea prin difuzie. Uneori, materialul de aliere (sub formă de bandă, bandă sau sârmă) este atașat direct la electrodul consumabil pe întreaga sa înălțime.

După placarea piesei turnate, se reduce puterea și se alimentează secțiunea de cap pentru a elimina formarea defectelor de contracție. După oprirea curentului electric, restul electrodului consumabil este scos din matriță.