Matrițele în cochilie sunt utilizate în principal pentru turnarea pieselor care cântăresc până la 200 kg pentru producția la scară largă. Avantajul acestui tip de turnare este suprafața netedă a matrițelor și a tijelor, asigurând o calitate ridicată a suprafeței de turnare. Scoicile au o rigiditate ridicată, ceea ce asigură precizia dimensiunilor pieselor.

Matrițele pentru cochilii au o grosime de până la 20 mm. Acestea sunt formate din două jumătăți de matrițe, lipite între ele sau conectate cu ajutorul unor cleme. Materialul pentru cochilie este nisipul cuarțos cu granulație fină și liantul sub formă de rășină specială termorezistentă cu aditivi de urotropină — pulverbakelite. Când este încălzită la 120 °C, rășina se topește și acoperă suprafața granulelor de nisip cu o peliculă lipicioasă. Când este încălzită în continuare la 250 ° C, rășina se întărește și se obține o matriță rezistentă. Pentru a realiza o matriță, rășina se prepară mai întâi la rece sau la cald. În cazul preparării la rece, rășina se dizolvă în alcool sau acetonă și se amestecă cu nisipul. Amestecul cu agitare continuă se suflă cu aer pentru a evapora solventul și se frământă până se obține o masă omogenă.

În cazul preparării la cald, nisipul încălzit la 150 ° C se amestecă cu rășina, se adaugă urotropină, se amestecă, apoi amestecul se frământă până la obținerea unei compoziții omogene.

Pentru realizarea matrițelor se utilizează modele din fontă sau aluminiu. Modelele sunt încălzite la 250 °C și acoperite cu compoziție de separare dintr-un pulverizator, apoi modelul este stropit cu amestec de turnare. În decurs de 10 — 20 c, amestecul se încălzește și formează o coajă cu o grosime de până la 15 mm, restul amestecului fiind stropit de pe suprafața modelului. Apoi, pentru solidificarea finală a modelului cu coajă este plasat într-un cuptor electric la o temperatură de 350 ° C, unde solidificarea finală a cojii. Apoi cochilia sub forma unei jumătăți de matriță este îndepărtată de pe model. Se instalează tijele și se unesc cele două jumătăți de matrițe. Matrița este așezată într-o cutie și acoperită cu nisip sau fontă împușcată din exterior pentru fixare. La turnarea metalului, cochilia este încălzită. La temperaturi de peste 400 °C, liantul se descompune și învelișul este distrus treptat, piesele turnate fiind eliberate cu ușurință de resturile de material de turnare.

Matrițele pentru cochilii sunt utilizate pentru a turna piese turnate complexe cu pereți subțiri, de exemplu cilindri cu nervuri pentru motociclete, arbori cotiți pentru motoare auto.

Turnarea în investiție

Esența acestei metode de turnare constă în turnarea în matrițe cu pereți subțiri (ceramică, cochilie), realizate cu ajutorul unor modele, a unor piese cu configurație complexă și cavități interne cu pereți de grosime mică. Această metodă permite producerea de piese turnate foarte complexe cu pereți subțiri din aproape orice aliaj, cu o calitate ridicată a suprafeței, cu toleranțe minime de prelucrare și cu posibilitatea de a crea structuri complexe care combină mai multe piese. Este posibil să se producă piese cu grosimi ale pereților de la 0,6 mm și dimensiuni de până la 1 m, cu greutăți de la câteva grame la zeci de kilograme. Această metodă este utilizată pentru a produce piese din palete de turbină realizate din aliaje rezistente la căldură, în special pentru avioane cu reacție, care sunt slab prelucrate prin tăiere, roți de pompă realizate din aliaje rezistente la coroziune, magneți permanenți cu structură cristalină orientată. Acest tip de turnare este utilizat pe scară largă în producția de serie, de masă.

Materialele pentru modele sunt materiale organice ușor fuzibile, se folosesc amestecuri de parafină, stearină, diverse ceară cu aditivi organici.

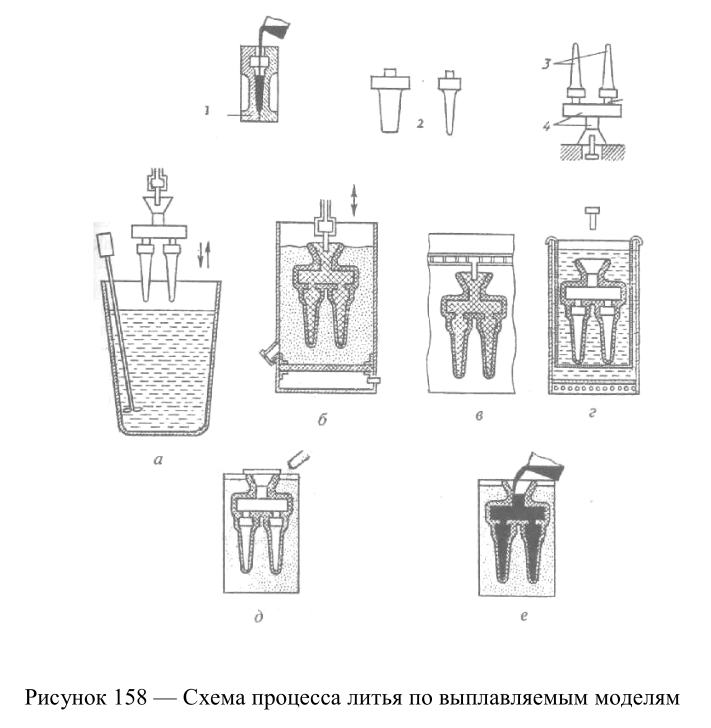

Fig. 158 prezintă o schemă de turnare la presiune. O matriță metalică 1 este umplută cu o compoziție lichidă pentru model sau o compoziție sub formă de pastă este presată cu aer. Se obține un model 2.

După solidificarea modelului 3, acesta este scos din matriță și unit cu modelele din sistemul de alimentare cu tuburi în blocul 4. În producția în serie, mai multe modele sunt realizate simultan și unite într-un bloc comun cu un sistem de alimentare cu tuburi. Pentru a produce o cochilie, blocul de modele este scufundat într-o suspensie refractară (a) pentru a crea o cochilie. Matrița cochilie este apoi acoperită cu nisip într-un pat fluidizat (b), apoi uscată la aer (c). Apoi, al doilea strat și straturile următoare sunt aplicate pe bloc cu șlefuirea fiecărui strat. Această operațiune se repetă de 4 — 6 ori. După uscarea ultimului strat, modelul este topit într-un rezervor cu apă fierbinte sau în masa topită a modelului (d). Recent, modelele topite sunt realizate într-un autoclav la o presiune de până la 1 MPa abur fierbinte. Apoi, matrița cochiliei este uscată la aer, așezată într-un pilon, umplută din exterior cu nisip de cuarț suport (e) și arsă într-un cuptor la 1000 °C. Metalul lichid este turnat în matrița încălzită. Pentru piesele turnate din oțel, matrița este încălzită până la 700 °C, pentru aliajele termorezistente până la 900 °C, iar pentru aliajele de cupru până la 700 °C (f). Piesele turnate sunt curățate prin vibrare cu batere electrohidraulică. Reziduurile de amestec de turnare din cavitățile interne sunt îndepărtate mecanic sau prin curățare chimică în soluții alcaline apoase fierbinți încălzite la 150 °C.