Amestecarea metalului cu zgură special preparată (sintetică) intensifică trecerea în zgură a acelor impurități nocive care trebuie eliminate în faza de zgură (sulf, fosfor, oxigen). În cazurile în care rolul principal în eliminarea impurităților este îndeplinit de faza de zgură, viteza procesului este proporțională cu aria suprafeței interfațiale. În cazul în care sarcina este de a elimina din metal incluziunile nemetalice cu o anumită compoziție, compoziția zgurii sintetice este selectată în consecință (de exemplu, metalul topit într-un cuptor acru este tratat cu zgură bazică, metalul topit într-un cuptor bazic — cu zgură acidă). Dacă sarcina este de a reduce conținutul de sulf din metal, atunci se selectează zgura cu activitate maximă de Ca O și activitate minimă de FeO etc. În multe cazuri, problema este, în primul rând, de a obține zgură cu o anumită compoziție și temperatură și, în al doilea rând, de a dezvolta o metodă de obținere a unei suprafețe maxime de contact între zgură și fazele metalice. În acest caz, trebuie asigurate condițiile necesare pentru separarea ulterioară a zgurii de metal.

Metoda de tratare a metalului într-o căldare cu zgură sintetică lichidă pentru eliminarea impurităților nedorite din metal a fost propusă în 1925 de inginerul sovietic A.S. Tochinsky; în 1933, metoda de tratare a metalului cu zgură lichidă de var-alumină a fost brevetată de inginerul francez R. Perrin. Multe metode, care sunt variante ale metodei de tratare a metalelor cu zgură, au fost testate în practică. De exemplu, au fost utilizate zgurii:

- zgură lichidă de fier-calcar pentru a reduce conținutul de fosfor;

- acide pentru a reduce conținutul de oxigen și de incluziuni nemetalice de oxid din oțelul de bază;

- zgură lichidă de var-alumină pentru desulfurarea și dezoxidarea metalului;

- zgură de diferite compoziții în timpul turnării și cristalizării pentru a elimina impuritățile dăunătoare și a obține o suprafață bună a lingourilor.

А. S. Tochinsky în 1927 pentru prima dată în lume a fost efectuată pe scară industrială defosforizarea oțelului Bessemer cu zgură calcaro-feroasă, iar în 1928-1929 — rafinarea oțelului de bază în câmp deschis cu zgură acidă pentru dezoxidare (conținutul de oxigen a fost redus cu 30-55 %). — rafinarea oțelului de bază în câmp deschis cu zgură acidă pentru dezoxidare (conținutul de oxigen din metal era redus cu 30-55 %). Ulterior, zgura calcaro-fierroasă (60-65 % CaO și 20-35 % oxizi de fier) a fost utilizată în mod repetat pentru tratarea oțelurilor de convertire, obținându-se un grad ridicat de defosforizare. Astfel, conținutul de fosfor în oțelul Thomas a fost redus de la 0,06 la 0,01 %, iar în oțelul Bessemer feroviar — de la 0,05-0,09 la 0,01-0,03 %. Cu toate acestea, după cum a demonstrat practica, tratarea metalului carbonat din zgură de calcar-fier conduce, datorită reacției ( FeO) + [C] = CO + Feж la fierbere violentă și emisii. În plus, tratarea cu zgură feroasă a îngreunat realizarea operațiunii de dezoxidare a metalului. Începând cu 1959, Institutul Central de Cercetare Științifică al Industriei Fierului și Oțelului și o serie de uzine naționale au efectuat studii aprofundate privind metoda de tratare a oțelului cu zgură calcaro-aluminoasă. În conformitate cu tehnologia dezvoltată, zgura cu un conținut ridicat de CaO și aditivi Al2O3(pentru a-i reduce temperatura de topire și a-i asigura lichiditatea necesară) se topește într-un cuptor electric special și se toarnă în cazanul de oțel atunci când oțelul este eliberat din cuptorul de oțelărie sau din convertor. La turnarea metalului pe zgura sintetică din cazan, ambele faze de interacțiune (oțel și zgură) sunt intens amestecate, zgura se emulsionează în metal și, într-o anumită măsură, metalul se emulsionează în zgură, cu separarea ulterioară a fazelor.

Intensitatea și adâncimea procesului depind de înălțimea picăturii jetului de metal și zgură, de caracteristicile fizice și de compoziția zgurii etc. Sarcina este de a se asigura că zgura se emulsionează în metal și că metalul se emulsionează în zgură. Sarcina este de a asigura o suprafață interfacială maximă în timpul procesului de tratare. Înălțimea de cădere a jetului de metal, precum și vâscozitatea zgurii au cea mai mare influență asupra acestui aspect. Sulful din metal interacționează cu CaO din zgură și este transferat în zgură. Deoarece zgura sintetică conține de obicei cantități neglijabile de oxizi precum FeO și MnO , tratarea zgurii este însoțită de o reducere a oxidării metalului; unele incluziuni de oxizi, care sunt bine umezite de zgura sintetică sau interacționează cu aceasta, sunt de asemenea transferate în zgură.

Principalele cerințe pentru zgura sintetică de calcar-alumină sunt oxidarea minimă (aceasta oferă condiții bune pentru deoxidarea și desulfurarea oțelului) și activitatea maximă a CaO (aceasta oferă condiții bune pentru desulfurarea oțelului). În acest sens, zgura sintetică de calcar-alumină nu trebuie să conțină oxizi de fier, iar conținutul de siliciu trebuie să fie minim. Conținutul de fosfor în astfel de zgură este exclus, în caz contrar acesta va trece în metal în timpul prelucrării. În cazurile în care încărcătura, din care se topește zgura, conține ceva siliciu, zgura este compusă din magnezie, care formează silicați de magneziu și reduce astfel efectele nocive ale siliciului, reducând activitatea CaO . Compoziția uzuală a zgurii sintetice de fabrică este următoarea, %: CaO 50-55; Al2O3 37-43; SiO2 până la 7 (în unele cazuri până la 10-15); MgO până la 7 și (FeO + MnO) nu mai mult de 1,0-1,5. Punctul de topire al zgurii, în funcție de compoziție, variază de la ~1400°C (în zgură 50-55 % CaO, 38-43 % Al2O3 и 2) până la ~1300 °С (în zgură până la 6-7 % SiO2 și 6-7 % MnO). Consumul de zgură reprezintă 3-5 % din greutatea metalului. La prelucrarea metalului cu zgură sintetică cu o astfel de compoziție (bazicitate ridicată și oxidare redusă) au loc următoarele procese.

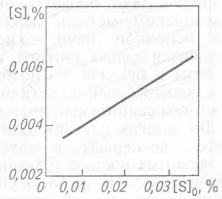

1. Desulfurarea. De obicei, după tratarea zgurii, conținutul de sulf din metal este redus la 0,002-0,010 % (figura 1).

Figura 1 — Eficiența desulfurării oțelului pentru țevi 09G2FB cu tratarea la uzina Azovstal cu zgură sintetică lichidă de var-alumină.

2. Deoxidarea. În conformitate cu legea de distribuție L0= a(FeO)/а[0] și a[0] = a(FeO)/L 0. Deoarece valoarea lui fre0) în zgura sintetică este neglijabilă, oxidarea metalului este redusă (de 1,5-2 ori).

3. Îndepărtarea incluziunilor nemetalice. În cazurile în care tensiunea interfacială la picătura limită zgură sintetică — incluziune nemetalică σs. w-incluzie este mai mică decât tensiunea interfacială la limita metal — incluziune nemetalică σм-incl., adică la σs. w-incluzie < σм-incl. ; picăturile de zgură sintetică vor rafina metalul de incluziuni (picăturile de zgură, plutind, antrenează incluziunile nemetalice). Relația dintre valorile lui σs. w-incluzie și σм-incl. depinde de compoziția incluziunilor. Practica a arătat că conținutul total de incluziuni nemetalice după tratarea cu zgură sintetică scade aproximativ de 2 ori.

Avantajul metodei de tratare a oțelului cu zgură sintetică este durata sa scurtă — întreaga operațiune se desfășoară complet în timpul eliberării (turnării) metalului din unitate în cazan, adică în câteva minute. Productivitatea unităților nu numai că nu este redusă, dar crește, deoarece operații tehnologice precum desulfurarea și dezoxidarea sunt transferate în cuvă. La efectuarea operațiunii de tratare a metalelor cu zgură, trebuie să se țină seama de o serie de restricții:

- nu este de dorit să se introducă în cazanul în care se efectuează tratarea, împreună cu metalul și zgura din furnal sau din convertor;

- este necesar să se introducă în cazan, pe lângă zgura sintetică, agenți de oxidare (iar la topirea oțelurilor aliate, și materiale de aliere);

- compoziția zgurii se modifică în timpul prelucrării. O sarcină deosebit de dificilă pentru punerea în aplicare practică este sarcina de tăiere a zgurii la eliberarea metalului. În procesul de tratare cu zgură sintetică se reduce ușor oxidarea metalului, dar nu atât de mult încât să se renunțe complet la utilizarea deoxidanților, astfel încât, în plus față de zgură, în cazan se introduce cantitatea necesară de deoxidanți.

Metoda de tratare a metalelor cu zgură sintetică oferă rezultate standard de desulfurare, dar până la limite cunoscute (de obicei până la 0,005-0,007 %), prin urmare aplicarea sa este deosebit de eficientă în cazul tratării metalelor cu conținut ridicat de sulf. În cazurile în care este necesar să se obțină în mod durabil concentrații mai mici de sulf, se utilizează alte metode. Dacă în condițiile de producție nu este posibil să se amplaseze echipamente pentru topirea zgurii sintetice, se utilizează metoda de tratare a metalului la eliberarea zgurii sintetice solide. De obicei, în compoziția acestor amestecuri se introduc CaO și CaF2 . Consumul de astfel de amestecuri variază în intervalul 3-10 kg / t. Și în acest caz cele mai bune rezultate privind desulfurarea și conținutul de incluziuni nemetalice se obțin la influențarea simultană a metalului și a amestecului sintetic desulfurator și a deoxidanților.

Cel mai adesea se utilizează două metode tehnologice: 1) alimentarea fluxului de metal cu pulbere compusă din var, fluorină și aluminiu; 2) aditivarea amestecului de desulfurare compus din var și fluorină, pe fundul cazanului înainte de eliberarea metalului; în același timp, pe fundul cazanului se adaugă toată cantitatea necesară de ferrosiliciu pentru desoxidare. Temperatura metalului atunci când se utilizează amestecuri sintetice sub formă solidă pentru desulfurare trebuie să fie mai ridicată decât de obicei cu 10-15 °C.

De exemplu, amestecuri de zgură solidă (prescurtat SSM) au fost utilizate în atelierul de conversie al Azovstal Combine la producția de țevi cu diametru mare pentru conductele principale (oțelul nu trebuia să conțină mai mult de 0,010% S). A fost utilizată următoarea compoziție, %: var 60; fluorină 20; pulbere de magnezită 10; deșeuri care conțin aluminiu 10. Introducerea pulberii de magnezită (utilizată pentru gletuirea convertoarelor sau umplerea cuptoarelor în aer liber) în compoziția TSS se datorează faptului că MgO, cu un conținut de până la 10-12% în zgură, reduce temperatura liquidus a sistemului Ca O-SiO2-AL2Oз-MgO și vâscozitatea acestor zgurii, crescând coeficientul de activitate al CaO și coeficientul de distribuție a sulfului.

Deșeurile de aluminiu și aliaje de aluminiu (zgură aluminoasă) sunt un amestec mecanic format din 85 % din partea metalică (corole, explozii, partea netopită a deșeurilor de aluminiu) și 15 % din partea de zgură (formată în principal din Al, aliaje de aluminiu.)2Oз ). Partea metalică conține până la 75 % Al. Aluminiul metalic din compoziția zgurii aluminifere îndeplinește un rol dublu: în primul rând, asigură o dezoxidare suplimentară a metalului, iar în al doilea rând, format după oxidarea aluminiului Al2Oзrămâne în zgură și este un lichefiant suplimentar al amestecului de zgură din cazanul de oțel.

Tratamentul oțelului TShS a fost efectuat în cazan în timpul eliberării metalului din convertor. Ordinea de aditivare a amestecului a fost următoarea. Calcarul și fluorura, preamestecate, au fost introduse în sapa de furnal cu o capacitate de 350 t prin calea în vrac. Pulberea de magnezit și zgura aluminoasă, fără amestecare preliminară, au fost introduse în siloz din zona de lucru a secției BOF din buncărul portabil, simultan cu varul și fluorura. Ordinea materialelor introduse în cazan în timpul producției a corespuns cu cea existentă: primul lot de aluminiu turnat, SCC, carburator și feroaliaj; al doilea lot de aluminiu turnat, lingou de aluminiu. Ca rezultat, s-a obținut oțel cu un conținut de 0,009 % S.