Tratarea metalelor în vid (reducerea presiunii deasupra topiturii) afectează desfășurarea reacțiilor și proceselor la care participă faza gazoasă. Faza gazoasă se formează, în special, ca urmare a reacțiilor de oxidare a carbonului, de eliberare a hidrogenului și azotului dizolvate în metal și de evaporare a impurităților din metale neferoase. Tratamentul în vid influențează caracterul acestor reacții. Unul dintre cele mai importante obiective ale tratamentului în vid este reducerea conținutului de gaze din oțel.

Conținut

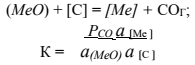

Eliminarea oxigenului

Îndepărtarea directă a oxigenului dizolvat din oțel prin tratament în vid în afara cuptorului este foarte dificilă (practic imposibilă), deoarece este necesar să se asigure o presiune foarte scăzută în camera de vid ([C] + [O] = COГ este deplasat spre dreapta în timpul tratamentului în vid; oxigenul interacționează cu carbonul pentru a forma minoxid de carbon; conținutul de oxigen din metal scade. În cazul în care oxigenul din metal se află în incluziuni nemetalice de oxid, scăderea presiunii deasupra topiturii duce la distrugerea parțială sau completă a acestor incluziuni ca urmare a interacțiunii cu carbonul:

prin urmare, cu cât pсо , cu atât mai puține incluziuni de oxid rămân în metal. Incluziunile mai puțin puternice, precum MnO sau Cg, de exemplu, sunt reduse (de carbon).2О3 sunt reduse (de carbon) în vid aproape complet; pentru reducerea incluziunilor mai puternice, de exemplu Al2О3 sau TiO2 , necesită un vid foarte adânc. Deși tratamentul în vid necesită un tratament în vid destul de lung pentru a obține concentrații scăzute de oxigen în metal prin vacuumare, această metodă este utilizată în special dacă se dorește obținerea unui oțel curat de produse de deoxidare.

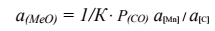

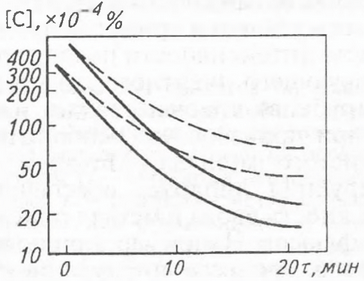

De exemplu, eliminarea oxigenului din metal și transferul produselor de oxidare în faza gazoasă sunt deosebit de importante în fabricarea lingourilor mari pentru piese forjate. Figura 1,a prezintă rezultatele unui studiu al procesului de eliminare a oxigenului din metal în timpul deoxidării carbon-carbon sub vid a oțelului Cr — Ni — Mo — V — și turnarea de lingouri foarte mari de 350 t pentru forjare. Se poate observa că, la 30 de minute după începerea tratamentului, incluziunile de oxid sunt eliminate aproape complet din metal, ceea ce determină în mare măsură gradul ridicat de izotropie al proprietăților de forjare. Metoda de rafinare a oțelului de oxigen și incluziuni de oxid prin aspirare și organizarea interacțiunii cu carbonul dizolvat în metal este adesea numită dezoxidare cu carbon. Avantajul acestei metode este posibilitatea de a obține un metal mai curat de incluziuni, deoarece produsele de oxidare sunt eliminate în faza gazoasă.

Eliminarea hidrogenului

Reducerea conținutului de hidrogen din baia siderurgică în timpul vacuumării este rezultatul următoarelor procese:

- scoaterea la suprafață a incluziunilor nemetalice de hidrură (în aliajele care conțin elemente formatoare de hidruri);

- eliberarea bulelor de hidrogen nucleate în baie (în cazul unui conținut ridicat de hidrogen în metal, la care se creează condițiile necesare pentru depășirea tensiunii superficiale și a forțelor de presiune ferrostatică), pe suprafața garniturii sau pe incluziunile nemetalice

- desorbția gazului de pe suprafața deschisă (sau deschisă în timpul agitației) a băii, spre care atomii de gaz se deplasează ca urmare a difuziunii sau convecției;

- desorbția hidrogenului de la suprafața bulelor de CO care intră și ies din baie în bule de CO (în cazul formării de CO în timpul vacuumării);

- desorbția gazului de la suprafața bulelor de argon spre interior și eliminarea acestuia din baie în cazul purjării metalului cu argon.

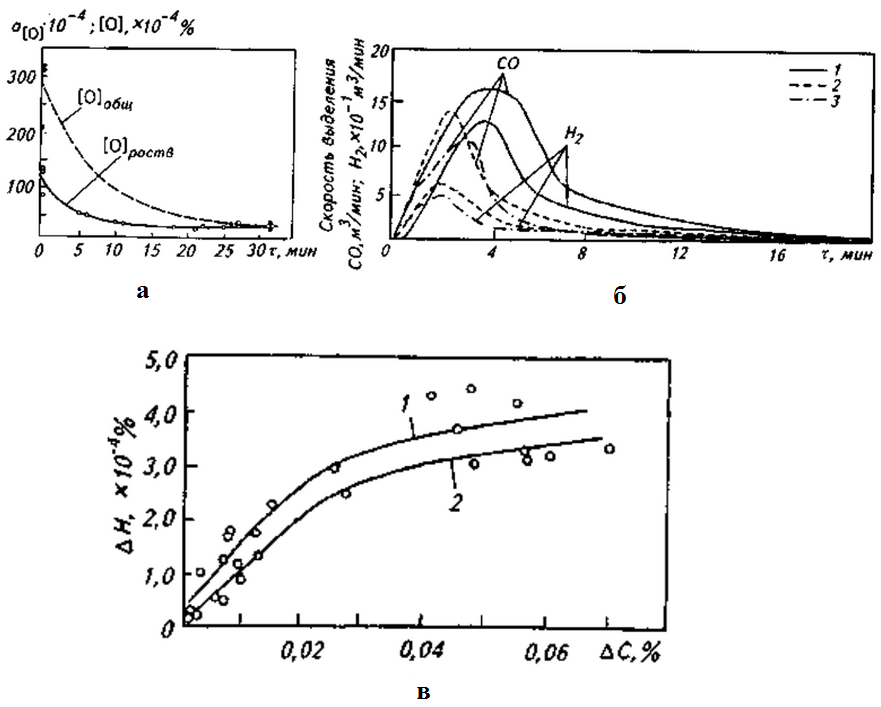

Conținutul de hidrogen din fier este determinat, în alte condiții egale, de presiunea hidrogenului în faza gazoasă

Atunci când presiunea deasupra topiturii scade, echilibrul reacției 2[H] =H 2(Г ) se deplasează spre dreapta. Hidrogenul din oțelul lichid are o mobilitate mare; coeficientul de difuzie al hidrogenului este destul de mare, DH= (1-8) — 1 0-3 cm 2 /s. Ca urmare a vacuumării, o parte semnificativă a hidrogenului conținut în metal este eliminată rapid din metal. Se poate considera că, după tratarea cu vid, conținutul de hidrogen scade la 1- 2 cm 3 /100 g, adică la concentrații la care nu se formează flocenă și alte defecte. Practica a arătat că, atunci când presiunea din aspirator atinge 66,6Pa, se asigură o eliminare suficient de completă a hidrogenului.

Eliminarea azotului

Reducerea conținutului de azot în timpul vacuumării are loc ca urmare a următoarelor procese:

- ieșirea la suprafață a incluziunilor nemetalice de nitruri din oțeluri și aliaje care conțin elemente care formează nitruri;

- eliberarea bulelor de azot nucleate în baie (în cazul unui conținut ridicat de azot în metal, care creează condițiile necesare pentru a învinge forțele de tensiune superficială și presiunea ferrostatică) pe suprafața garniturii sau a incluziunilor nemetalice;

- desorbția gazului de pe o suprafață deschisă (sau deschisă în timpul agitației) spre care atomii de gaz se deplasează prin difuzie sau convecție;

- desorbția azotului de la suprafața bulelor de CO care intră și ies din baie împreună cu aceste bule;

- desorbția azotului de la suprafața bulelor de argon spre interior în cazul purjării cu argon a metalului.

Echilibrul reacției 2[N] = N2(г)care se supune legii rădăcinii pătrate

la scăderea presiunii se deplasează spre dreapta, dar azotul din metal este mai puțin mobil decât hidrogenul, coeficientul său de difuzie în fierul lichid este cu două ordine de mărime mai mic: DN = (4-7)-1 0-5 cm 2 /s, prin urmare intensitatea eliminării azotului din topitură sub vid este mult mai mică decât cea a hidrogenului. Eliminarea azotului este împiedicată și de prezența unor elemente precum cromul, niobiul, vanadiul, titanul, care au o afinitate chimică mai mare pentru azot decât fierul.

Pentru a asigura un grad suficient de eliminare a azotului din metal, este necesar un vid mai adânc și un timp de menținere mai lung decât în cazul eliminării hidrogenului. La un vid scurt, conținutul de azot scade nesemnificativ. Cinetica îndepărtării azotului (ca și a hidrogenului) este determinată de condițiile din principalele etape ale procesului, cum ar fi 1) transferul atomilor de gaz la interfața metal-gaz; 2) difuzia printr-un strat subțire de difuzie în care nu există amestec hidrodinamic (cu cât amestecul în baie este mai intens, cu atât grosimea stratului de difuzie este mai mică); 3) adsorbția atomilor de gaz în stratul de adsorbție de suprafață; 4) reacția de molizare și formarea moleculelor de 2Nads = N2 (pentru hidrogen 2Nads= Н2); 5) desorbția moleculelor formate în faza gazoasă; 6) îndepărtarea produselor (molecule de gaz) de pe suprafață.

Astfel, viteza rezultată depinde de o serie de factori, care acționează adesea simultan.

Foarte importantă este intensitatea agitației băii și suprafața specifică asociată F/V (raportul dintre suprafața și volumul metalului tratat): cu cât valoarea F/V este mai mare, cu atât degazarea este mai intensă. De mare importanță este și prezența impurităților tensioactive care blochează suprafața metal-gaz și împiedică procesul de eliminare a azotului. Aceste impurități includ, în primul rând, oxigenul și sulful, prin urmare procesele de dezoxidare și desulfurare a metalului contribuie la dezvoltarea deazotizării sub vid. Procesul de rafinare a metalelor sub vid este accelerat dacă, în același timp, se dezvoltă procesul de eliberare a bulelor de CO. Aceste bule agită intens metalul și sunt ele însele mici camere de vid suplimentare, deoarece în bulele de CO presiunile parțiale ale hidrogenului și azotului sunt egale cu zero (pH2=0 și pN2=0).

Etapele vacuumării

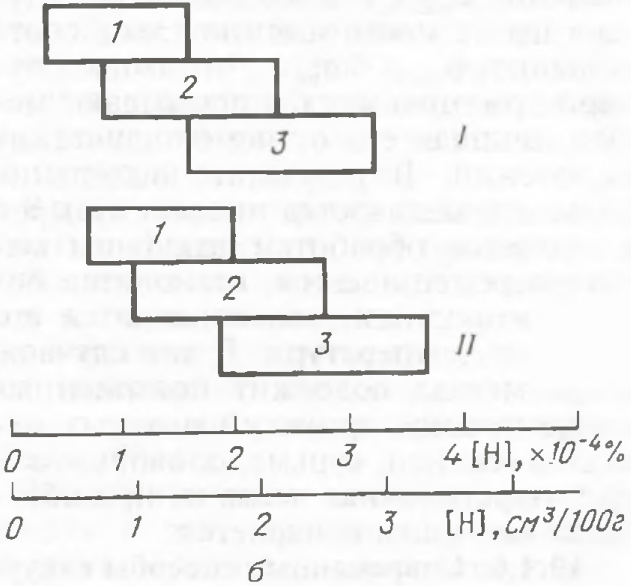

Având în vedere aplicarea largă a deoxidării cu carbon, la CNIITmash a fost efectuat un studiu special, ale cărui rezultate sunt prezentate în figura 1, b și c.

Pe baza observației vizuale, procesul de vidare a fost împărțit în trei etape: fierbere rapidă a metalului, care începe la р0 = 50…100 hPa (I), apoi scăderea treptată a intensității fierberii, reducerea p0 la 25-50 hPa (II) și fierberea slabă a metalului numai pe pereții sivolului la p0 < 10 гПа (III) .

Studiul a arătat că în stadiul I dezoxidarea are loc în principal în zgură, conținutul de oxigen din metal scade nesemnificativ, intensitatea și durata stadiului I fiind determinate de gradul de oxidare a zgurii (figura 1, b). Sfârșitul etapei I caracterizează apropierea conținutului de oxigen de echilibru în metal și zgură. Până la sfârșitul etapei I are loc o nouă dezoxidare a metalului; până la sfârșitul etapei II zgura și căptușeala salei devin din nou agenți oxidanți în raport cu metalul; în etapa III această situație se menține.

În aceste condiții, dezoxidarea zgurii cu ferrosiliciu măcinat duce la o scădere a oxidării acesteia și o transformă într-un agent reducător în raport cu metalul; conținutul de oxigen din metal scade semnificativ — până la nivelul de echilibru cu р0 = 200 … 300 hPa .

Agitarea suplimentară a metalului în această perioadă la purjarea inferioară cu argon, favorizând desfășurarea proceselor redox pe întreaga înălțime a metalului, conduce la o reducere suplimentară a oxigenului până la echilibrul cu p0 = 150 … 200 hPa .

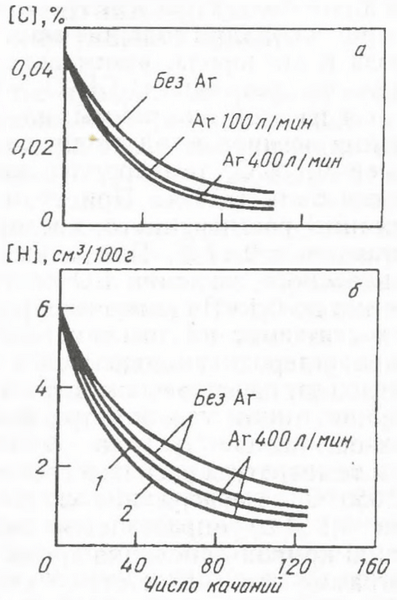

De asemenea, s-a constatat că cantitatea de hidrogen eliminată în timpul vacuumării este determinată în mare măsură de cantitatea de carbon oxidat în timpul acestui proces, la o rată de oxidare a acestuia din urmă de aproximativ 0,003 %/min (figura 1, c). Astfel, în acest caz, la vacuumarea metalului din stivă, conținutul final de hidrogen din aceasta este determinat nu numai și nu atât de mult de valoarea pо (în intervalul 2-50 hPa), cât și de cantitatea de carbon oxidat în acest proces și de intensitatea purjării cu argon a metalului în etapa a III-a de vacuumare.

Rolul reacției de oxidare a carbonului, precum și rolul agitației băii de argon, este foarte important și trebuie luat în considerare.

Îndepărtarea incluziunilor

Agitarea intensivă a metalului cu ajutorul bulelor de gaze eliberate în timpul vacuumării permite, de asemenea, eliminarea unei părți din incluziunile nemetalice „lipite” de bulele de gaz și transportate în sus în zgură ca urmare a flotării. Pentru ca aderența incluziunilor nemetalice la bulele de gaz ascendente să aibă loc, este necesar ca gradul de umectare a bulei de gaz de către o incluziune nemetalică să fie mai bun (adică o valoare mică σincl-g ) decât umectabilitatea de către aceeași incluziune nemetalică a metalului (adică o valoare mare a lui σincl-m ). În majoritatea cazurilor, acesta este raportul: σincl-g < σincl-m iar bulele de gaz în acest caz ca și cum ar spăla metalul, curățându-l de incluziunile nemetalice. Ca urmare a eliberării unui număr mare de bule de gaz în procesul de tratare în vid, metalul este amestecat, devine mai omogen, compoziția și temperatura sa sunt egalizate. În cazurile în care metalul conține concentrații ridicate de impurități din metale neferoase (plumb, antimoniu, staniu, zinc etc.), o anumită parte din acestea se evaporă în timpul tratării în vid.

Metode moderne de tratare în vid și în afara cuptorului

Schema de tratare a oțelului lichid prin vid a fost propusă de G. Bessemer. Utilizarea practică a metodei de rafinare în afara cuptorului pentru îmbunătățirea calității metalelor datează de la începutul anilor ’50 ai secolului XX. În URSS, lucrările de cercetare a influenței reducerii presiunii asupra proceselor de separare a gazelor au fost demarate la sfârșitul anilor ’30, iar prima instalație industrială de tratare a metalului prin vid în cuvă a fost testată la uzina metalurgică Enakievo la inițiativa oamenilor de știință IMET AS USSR A. Samarin și L. Novik în 1952-1954. O căldare cu metal a fost coborâtă într-o cameră, care a fost apoi închisă ermetic cu un capac, iar aerul a fost pompat din camera închisă. O influență semnificativă asupra dezvoltării metodelor de tratare a metalelor în vid a fost exercitată de experimentele de succes efectuate în Germania privind tratarea în vid a oțelului utilizat pentru fabricarea lingourilor de mari dimensiuni, cu scopul de a preveni defectele asociate cu conținutul de hidrogen din metal. Una dintre aceste metode, denumită metoda BV, a fost utilizată la Voshumer Verein în 1952. O crăticioară era plasată într-o cameră de vid; jetul de metal din crăticioară, trecând prin spațiul vidat al camerei de vid, era stropit și astfel o parte semnificativă a gazelor conținute în metal (în principal hidrogen) era eliminată. Metalul vidat conținea o cantitate mică de hidrogen și a devenit ne-floculent.

În prezent, în țările industrializate funcționează cu succes sute de instalații de tratare la ieșirea din cuptor de diferite tipuri (diagrame ale celor mai comune tipuri). Cea mai simplă metodă este metoda de vacuumare a cazanelor. Dezavantajele vacuumării în cuvă includ eficiența scăzută a metodei atunci când se aspiră mase relativ mari de metal (> 50 de tone) și neuniformitatea compoziției metalului în cuvă după introducerea deoxidanților și a agenților de aliere din cauza amestecării slabe a întregii mase de metal. Acest lucru poate fi evitat dacă se prevede purjarea metalului din cazan cu gaz inert sau amestecarea electromagnetică. La purjarea metalului cu gaz inert, la pierderile obișnuite de căldură în timpul eliberării și menținerii în cazan se adaugă pierderile de căldură pentru încălzirea gazului suflat prin metal. Amestecarea electromagnetică elimină acest dezavantaj, dar amestecarea electromagnetică necesită echipamente mai complexe și mai scumpe.

În prezent, cele mai comune metode de prelucrare a metalelor cu vid în cuvă sunt următoarele.

- Puțul cu metal este plasat într-o cameră de vid, se organizează agitarea metalului cu gaz inert; antioxidanții sunt introduși în puț dintr-un buncăr, de asemenea situat în camera de vid;

- metalul este supus vidului atunci când este turnat dintr-o crăticioară în alta sau dintr-o crăticioară în alta, adică un jet de metal este supus unui tratament în vid (metoda se numește vacuumare cu jet sau vacuumare cu jet).

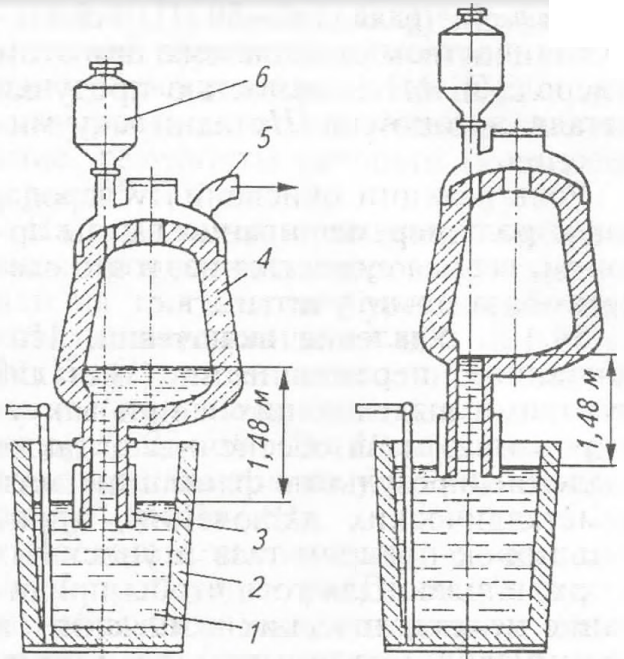

- Metalul aflat sub influența presiunii ferrostatice este aspirat aproximativ 1,48 m (figura 2) în camera de vid, care este ridicată la intervale de timp, dar astfel încât capătul țevii să rămână în permanență coborât în metalul din cală. Metalul din cameră este evacuat prin țeavă în cuvă, apoi camera este coborâtă și, sub acțiunea rarefacției, este aspirată o altă porțiune de metal (metoda se numește vacuumare discontinuă). În unele cazuri, nu camera de vidare este ridicată și coborâtă, ci polonicul cu metal, iar camera rămâne staționară.

4. Două spițe ale camerei de vid sunt scufundate în metal; o parte din metal este aspirată în cameră . 5. Unul dintre duze începe să furnizeze gaz inert, în urma căruia metalul este direcționat în sus, în camera de vid, iar celălalt — curge în stivă, circulând astfel prin instalație (metoda se numește vacuumare circulantă).

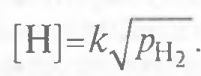

Condițiile de degazare în timpul tratării în vid prin diferite metode nu sunt aceleași; în consecință, conținutul de gaz obținut în timpul tratării în vid este diferit (figura 3,b). Cele mai bune rezultate se obțin în cazul tratării în vid a metalului care nu este supus unei dezoxidări preliminare cu agenți puternici de dezoxidare. Având în vedere că la acest proces are loc o fierbere rapidă a metalului, este necesar să se acorde o atenție deosebită calculării corecte a volumului cuvei pentru a preveni o posibilă scurgere de metal.

Sunt necesare materiale refractare de foarte bună calitate pentru producția de camere de vid discontinue și circulante, în special pentru producția de spițe. Atunci când căptușeala camerelor de vid este încălzită până la 1500°C, pierderile de căldură în timpul prelucrării topiturilor care cântăresc > 50 tone sunt mici, iar scăderea temperaturii metalului în timpul prelucrării nu depășește 1°C/min. Pierderile de căldură în timpul vidării sunt reduse în mod vizibil atunci când se utilizează instalații de capacitate mare (până la 200-300 t de metal în cuvă) și când crește intensitatea prelucrării. De exemplu, atunci când se prelucrează metalul dintr-o lingură de 330 t la o unitate de vidare discontinuă cu cinci operații pe 1 min pentru 30 t de metal pompat în camera de vidare, intensitatea prelucrării crește la 150 t/min.

În prezent, nu există încă suficiente informații pentru a stabili care dintre cele două metode cele mai comune de tratare în vid este preferabilă — discontinuă sau circulantă. Instalațiile de vacuumare discontinuă tind să fie utilizate atunci când atelierul dispune de o gamă variată de oțeluri aliate (este mai ușor de organizat aprovizionarea cu diferite porții de feroaliaje și dizolvarea lor uniformă în masa metalică). Metodele de vacuumare discontinuă și circulantă asigură aproximativ același grad de eliminare a hidrogenului din oțel; în același timp, la metoda circulantă există o posibilitate suplimentară de a influența procesul de eliminare a impurităților prin modificarea intensității alimentării cu gaz inert de transport (într-una dintre duze), ceea ce este foarte important, de exemplu, la producția de metal cu conținut scăzut de carbon. Metoda și proiectarea aparatului în sine oferă posibilitatea de a introduce agenți oxidanți și fluxuri în metal. De exemplu, atunci când amestecuri desulfurizante (pe bază de var și fluorină) sunt introduse în metal în procesul de vacuumare circulantă, metalul poate fi desulfurat simultan cu degazarea. Fluxurile sub formă de pulbere (sau bucăți mici) sunt de obicei introduse în cameră deasupra duzei de aspirare. Astfel, este recomandabil să se utilizeze tratamentul în vid în combinație cu alte metode de tratare în afara cuptorului (suflare cu argon, tratarea zgurii etc.). Metodele de tratare în vid a oțelului se îmbunătățesc continuu; sunt oferite soluții noi, care permit obținerea următoarelor rezultate

Parametrii principali ai procesului RM: cilindrul are un diametru interior de 300 mm, diametrul exterior — 600 mm, lungimea — 3000 mm; gazul de lucru este argon (presiune > 1 MPa, sau 10atm); intensitatea de pompare prin pompa de vid 10m 3 /min; durata operațiunii de injectare< 1с; операция откачки < 5с; глубина погружения 500 мм; рабочее давление 50—150 кПа.

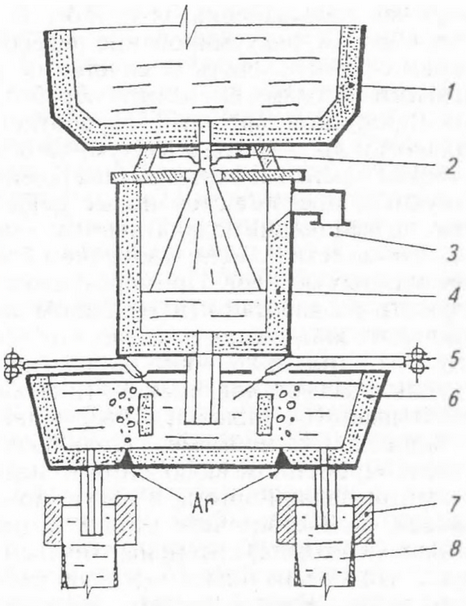

Metoda de vacuumare continuă (în linie) în timpul turnării dezvoltată la Institutul Politehnic Lipetsk sub supravegherea profesorului G. A. Sokolov și pusă în aplicare la NLMZ poate servi, de asemenea, drept exemplu. Metoda se bazează pe principiul degazării în vid a jetului și a stratului metalic într-o cameră de curgere situată între lingoul de turnare a oțelului și lingoul intermediar (figura 4). Oțelul rafinat intră în lingoul intermediar printr-o conductă metalică scufundată sub nivelul de metal.

Avantajele metodei sunt soluționarea simultană a unor probleme precum 1) vacuumarea în flux; 2) protejarea jetului de interacțiunea secundară cu atmosfera; 3) creșterea eficienței vacuumării ca urmare a deplasării jetului prin spațiul vacuumat, în care are loc deschiderea și dispersia acestuia în picături, cu creșterea corespunzătoare a suprafeței de contact a fazei metal-gaz (vacuum).

Creșterea gradului de dispersabilitate a jetului de metal lichid se realizează și prin alte metode. Astfel, a fost testată cu succes metoda de tratare în vid a oțelului într-un jet cu descărcare în arc electric (așa-numita tratare electrovacuum) propusă de V.G. Ivanov. Esența procedeului constă în aducerea la jet a câmpului electric și trecerea prin jet a curentului cu excitare a descărcării arcului electric în jet deasupra oglinzii de metal din recipientul căptușit de primire. La excitarea descărcării arcului electric are loc o distrugere explozivă a jetului în zona arcului ca urmare a formării unor fluxuri accelerate rapid de gaz în expansiune puternic încălzit (plasmă), care contribuie la dispersia metalului. Dispersia picăturilor de metal crește suprafața lor activă de interacțiune și, prin urmare, asigură o rafinare mai accelerată și mai profundă a metalului.

Decarburarea prin tratare în vid

În timpul tratării în vid a metalului nedizolvat, intensitatea reacției [C] + [O] = COгcrește brusc, emisiile de gaze devin violente. Decarburarea topiturii are loc pe suprafața liberă a metalului din cameră, pe suprafețele picăturilor de metal scurse din cameră și pe bulele de gaz din conducta de aspirație. Atunci când debitul de gaz furnizat conductei de aspirație crește, intensitatea decarburării crește semnificativ; în același timp, crește proporția (până la 30-40%) de carbon oxidat pe suprafețele picăturilor de metal care curg, precum și pe suprafața bulelor de gaz. Pe exemplul prelucrării metalelor de conversie în cazane 275-t, figura 5 arată modul în care conținutul de carbon se modifică în funcție de debitul gazului de transport în unitatea de vacuumare circulantă. Diferența în ceea ce privește intensitatea decarburării se observă pe toată durata tratamentului.

Introducerea argonului în duză contribuie la o creștere vizibilă a eficienței aspiratoarelor discontinue. Atât oxidarea carbonului, cât și eliminarea hidrogenului sunt accelerate (figura 6). Astfel, îmbunătățirea metodelor de prelucrare în vid (în scopul degazării metalelor) a condus la crearea unor tehnologii care au permis organizarea producției de aliaje cu conținut deosebit de carbon scăzut.

1 — 0,2C, 1,3Si, 0,5Mn; 2- 0,7C, 0,2Si, 0,5Mn