Tratarea în vid a oțelului într-o căldare este cel mai simplu mod de tratare a acestuia prin vid în afara cuptorului. Se realizează în instalații formate dintr-o cameră de vid și o stație de pompe de vid conectate cu aceasta prin cabluri de vid.

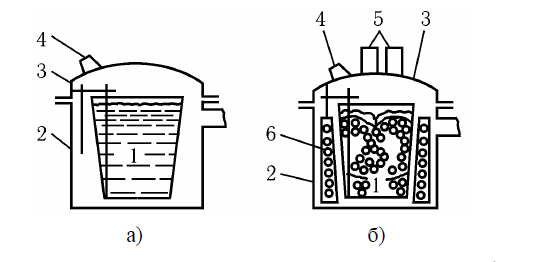

Figura. schema instalațiilor de vacuumare a cuptoarelor. a — fără agitare forțată; b — cu agitare electromagnetică: 1 — cuvă cu metal, 2 — cameră de vid, 3 — capacul camerei de vid, 4 — fereastră de inspecție, 5 — trapă pentru dezoxidanți și aliaje, 6 — inductor

Atunci când se eliberează oțelul destinat vidării în cuvă, este necesar să se ia măsuri pentru a introduce cât mai puțină zgură în cuvă. Creșterea grosimii stratului de zgură din cuvă determină o creștere a presiunii hidrostatice a acestuia asupra metalului și reduce efectul vacuumării. Este de dorit ca stratul de zgură din cazan să nu depășească 25 mm. Scoria oxidantă din cazanul cu metal trebuie evitată cu desăvârșire, deoarece în condițiile de reducere din camera de vid fosforul poate fi redus la oțel.

Cazanele de turnare a oțelului, în care se efectuează tratamentul în vid, sunt căptușite cu cărămizi obișnuite de argilă refractară. Este posibil să se utilizeze și alte materiale refractare: alumină înaltă, dolomită, magnezită. Pentru vacuumarea oțelului, cazanul cu metal este instalat într-o cameră de vid, care este închisă ermetic cu un capac. Odată cu scăderea presiunii în cameră are loc un proces de degazare a oțelului, care determină amestecarea metalului și a zgurii prin bule de gaz.

Deoxidarea în vid a oțelului deoxidat în cazane de 12-22 t la o presiune reziduală de 2-4,5 kPa determină reducerea conținutului de hidrogen în oțel cu (3-18)-1 0-5 %, iar în cazane de 12 t la o presiune reziduală de 0,25-0,6 kPa — cu (1,2-3,3)-1 0-1 0-4 %. Oxigenul și azotul nu sunt practic eliminate din metal.

În timpul vacuumării oțelului nedizolvat, oxigenul este, de asemenea, eliminat din metal datorită interacțiunii sale cu carbonul pentru a forma CO. Acest lucru afectează, de asemenea, eficiența degazării, deoarece bulele de CO plutitoare provoacă efectul de fierbere, care îmbunătățește transferul de masă în stratul de metal, unde are loc oxidarea carbonului, și la o anumită adâncime sub acest strat. În plus, bulele de CO extrag hidrogenul din metal, intensificând eliminarea acestuia. Atunci când aerul este evacuat din camera de vid, fierberea metalului neramificat începe la reducerea presiunii la 80-65 kPa și atinge un maxim la 4-1,5 kPa.

La tratarea în vid a oțelului nebranșat în cazane cu o capacitate de 10-30 t, conținutul de hidrogen poate fi redus la (3-4)-1 0-4 %, iar oxigenul la 0,003-0,009 %. În același timp, conținutul de carbon poate fi redus cu 0,02-0,07%. Cu toate acestea, la sfârșitul vacuumării oțelului nedizolvat este necesară introducerea deoxidanților în acesta. Dar, fără amestecare artificială, distribuția acestora în volumul de metal din cazan este neuniformă, ceea ce face ca această metodă de tratare a oțelului în afara cuptorului să fie nepotrivită. Numai oțelul complet deoxidat este supus vacuumării în cazan.

Cu toate acestea, eficiența vacuumării în cazan scade odată cu creșterea masei de oțel din cauza unei creșteri semnificative a presiunii ferrostatice și a dezvoltării proceselor de degazare și de dezoxidare a carbonului numai în stratul superior al metalului. Pentru tratarea în vid a maselor mari de metal (50-100 tone și mai mult), această metodă nu este adecvată.

Pentru a îmbunătăți rezultatele tratării în vid a oțelului în cazan și pentru a asigura posibilitatea vacuumării eficiente a maselor mari de oțel, este posibilă aplicarea unei agitări forțate a metalului. Ca urmare a agitării, stratul superior, în care au loc procesele de tratare în vid, este înlocuit în permanență cu noi porțiuni de oțel, iar efectul vacuumării se extinde la întregul volum de metal din cazan. Acest lucru permite, de asemenea, vidarea oțelului nedizolvat cu adăugarea ulterioară de agenți de dezoxidare în cazan, unde aceștia sunt distribuiți uniform în volumul de metal ca urmare a amestecării.

Vacuarea în cazane cu agitare electromagnetică este utilizată cu succes pentru prelucrarea oțelului cu o greutate de 70-180t. Mai simplă din punct de vedere al echipamentului este metoda de vidare a oțelului cu agitare prin gaz inert, de obicei argon. Argonul este introdus în metal în timpul procesului de vidare prin dopuri sau blocuri poroase din materiale refractare cu conținut ridicat de glioză (mulit, corindon) sau magneziu, instalate în partea inferioară a sivolului de oțel. Purjarea cu argon asigură o amestecare mai intensă a metalului decât inductoarele electromagnetice. În plus, bulele de argon, fiind centre pregătite ale fazei gazoase, contribuie la dezvoltarea reacțiilor de oxidare, carbon și degazare a oțelului.

În timpul tratamentului în vid într-o căldare cu agitare, hidrogenul este eliminat cel mai intens din metal. La o presiune reziduală de 13-130 Pa, 55-75% din tot hidrogenul este eliminat din metal, iar mai mult hidrogen este eliminat la un conținut inițial mai mare de hidrogen în metal și la tratarea oțelului nedizolvat. Ca urmare a vacuumării, conținutul de hidrogen poate fi redus la (1,5-2,0)-1 0-4 %, ceea ce face oțelul insensibil la formarea de flokens, un defect inadmisibil în produsele din oțel. Astfel, vacuumarea elimină necesitatea unui tratament termic special anti-flock.

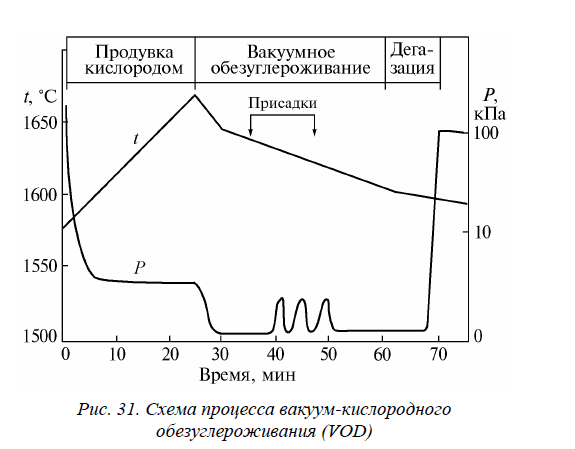

În procesul de tratare în vid, metalul se răcește. Acest lucru determină necesitatea de a supraîncălzi oțelul în cuptor cu 40-70 °C, adică de a-l încălzi la o temperatură cu 150-180 °C peste temperatura lichidului. Pentru a obține un conținut foarte scăzut de carbon în oțel, de până la 0,01 %ь, prin vacuumare într-o căldare, a fost dezvoltată o metodă de decarburare cu oxigen în vid, care a primit numele de VOD (Vacuum Oxygen Decarburisation). Procesul se desfășoară într-o lingură instalată într-o cameră de vid. Pentru a asigura posibilitatea decarburării intensive în vid, spațiul liber deasupra metalului din cazanul de oțel trebuie să fie de 1,0-1,2 metri. În interior, camera are o căptușeală de protecție din șamotă, care permite purjarea metalului cu oxigen (cu posibile scurgeri). Un dop poros pentru purjarea cu argon este instalat în partea de jos a sivolului. Purjarea cu oxigen se realizează prin intermediul unui tuyere răcit cu apă introdus de sus. Pentru a asigura un vid suficient în condiții de eliberare a unei cantități semnificative de gaze în timpul purjării cu oxigen, sunt necesare pompe de vid de capacitate mai mare. Oala cu oțel cu un conținut de carbon de 0,3-0,5 % se introduce într-o cameră de vid și, după crearea vidului, începe prelucrarea, a cărei schemă este prezentată în fig.

Procesul se desfășoară în două perioade. În prima perioadă, la un vid de 5 kPa, metalul este purjat cu oxigen și simultan purjat cu argon de jos. În acest caz, temperatura metalului crește datorită eliberării de căldură din reacțiile exotermice de oxidare a carbonului, precum și, dacă este necesar, a siliciului și aluminiului, introduse anterior în oțel pentru încălzire. Astfel, rezerva de căldură obținută în prima perioadă este suficientă pentru perioada următoare, în timpul căreia metalul este răcit. Formarea de zgură din oxizi de fier și var introdusă în cazan în condiții de agitare cu argon favorizează desulfurarea. Purjarea simultană cu oxigen și argon în vid asigură un conținut scăzut de carbon (nu mai mult de 0,01 %), cu emisii reduse de dioxid de carbon. După încheierea perioadei de oxidare, purjarea cu oxigen este oprită și începe a doua perioadă. Presiunea este redusă la 0,2 kPa pentru o decarburare profundă în vid. În acest moment, dacă este necesar, se fac adaosuri de var și aliaje, a căror degazare provoacă vârfuri de presiune pe termen scurt, iar la sfârșitul perioadei, se introduc dezoxidanți. Pe toată durata celei de-a doua perioade se continuă purjarea cu argon prin dopuri poroase în fundul sivolului, la un debit de 1,0-1,5 litri/(t-min.). Pentru a obține oțel care conține< 0,01 % углерода, расход аргона через донные пробки увеличивают до 15–20 л/(т·мин). Второй период завершают дегазацией, во время которой любые присадки исключены. Сталь содержит мало водорода (до 2·10 –4 %) и азота (2,4·10 –3 %). Ввиду нагрева металла при продувке кислородом, необходимость его перегрева в печи отпадает.

Acestea sunt utilizate în producția de oțel inoxidabil, mediu aliat și nealiat.