Tratamentul oțelului lichid sub vid în afara cuptorului are mai multe posibilități decât topirea în cuptoare sub vid, care este utilizată pentru topirea oțelurilor și aliajelor înalt aliate și necesită cheltuieli de capital mari. Tratamentul în vid este aplicabil pentru diferite tipuri de oțeluri, inclusiv pentru oțelurile obișnuite (structurale, aliate) topite în orice unitate metalurgică și permite degazarea simultană a unor cantități semnificative de metal (până la 250-350 tone).

Principalele metode de tratare în vid a oțelurilor sunt următoarele:

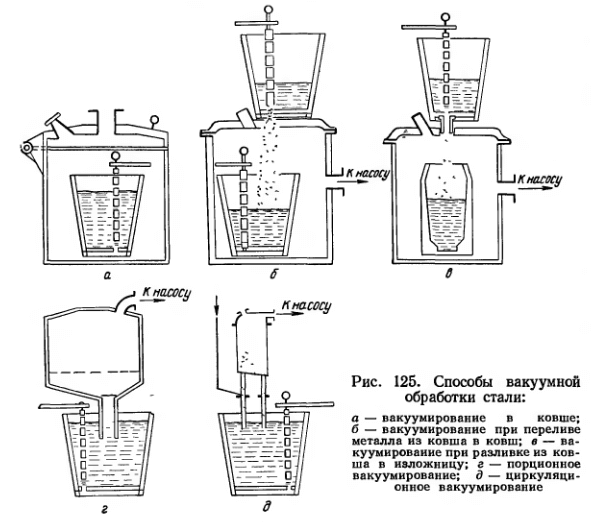

Tratarea în vid a oțelului lichid într-o lingură (Fig. 125, a ) este cea mai simplă și mai ieftină metodă, ceea ce a contribuit la utilizarea sa pe scară largă. În această metodă, o lingură cu oțel lichid este plasată într-o cameră de vid, în care se utilizează pompe de vid (de obicei de tip ejector de vapori) pentru a crea un vid de 13,33-1999,83 n/m 2 (0,1-15 mm Hg) (cel mai adesea 666, 610-1999,83 n/m 2 (5-15 mm Hg) 1. În timpul timpului de menținere, a cărui durată (5-25 min) depinde de cantitatea și compoziția oțelului supus vidului, are loc eliberarea de gaze (H2CO, CO2, Н2).

Pe capacul camerei există, de obicei, un dispozitiv de introducere în metal a aditivilor deoxidanți și de aliere produși după degazare. La sfârșitul vacuumării, camera se deschide, cazanul se scoate și oțelul se toarnă în mod obișnuit în aer.

Ca urmare a vidării oțelului în cazan, precum și a altor metode de degazare, se realizează reducerea conținutului de gaze din metal — oxigen, azot și în special hidrogen -; în consecință, se reduce contaminarea oțelului cu incluziuni nemetalice de oxid. Gradul de reducere a conținutului de gaze este determinat în mare măsură de gradul de deoxidare a metalului.

Este preferabil să se efectueze degazarea metalului neoxidat sau neregenerat, cu dezoxidarea și alierea ulterioară a acestuia sub vid. Prin tratarea sub vid a acestui metal se obține cel mai înalt grad de degazare și deoxidare. De exemplu, la tratarea în vid a cazanului de oțel fiert Bessemer, conținutul de oxigen a scăzut de 4-10 ori (de la 0,02-0,04 la 0,004-0,01%), conținutul de hidrogen cu 50-60% (de la 6,8 la 2,8 ml/100 g) și conținutul de azot cu 20-30% (de la 0,015-0,020 la 0,012- 0,015%), ceea ce a contribuit la aducerea calității metalului Bessemer la nivelul metalului obținut în câmp deschis.

Tratarea în vid a oțelului pentru rulmenți cu bile SHX15 înainte de dezoxidarea sa cu siliciu și aluminiu permite reducerea conținutului de oxigen din metal cu 40%, reducerea numărului de incluziuni nemetalice de aproximativ două ori și scăderea concentrației de hidrogen cu 50%.

Pentru a crește intensitatea amestecului metalului și, în consecință, pentru a îmbunătăți condițiile de degazare, tratamentul în vid este uneori combinat cu purjarea metalului cu gaz neutru (argon) introdus în cuva cu metal printr-o conductă cu căptușeală specială. În același scop, se utilizează și agitarea electromagnetică a metalului în stivă.

Dezavantajul vacuumării în cuvă este durata limitată a prelucrării din cauza răcirii destul de semnificative a metalului și a turnării oțelului vacuumat în aer, ceea ce duce la reabsorbția gazelor. Pentru a menține regimul de temperatură necesar, este posibilă încălzirea cu arc electric sau prin inducție a metalului în cuvă. Pentru a exclude reabsorbția gazelor, se utilizează turnarea metalului în vid într-o atmosferă protectoare.

Degazarea jetului de metal se realizează în timpul turnării acestuia dintr-o cuvă în alta (fig. 125, b); în această metodă se creează condiții mai favorabile decât în metoda anterioară pentru eliminarea gazelor. Cuva goală este plasată într-o cameră în care se creează un vid de 133,32-399,96 n/m 2 (1-3 mm Hg). Pe capacul camerei de vid se instalează o cuvă intermediară specială sau o pâlnie. Camera de vid este închisă cu o foaie de aluminiu, care este un fel de dop, topită de jetul de oțel lichid. Jetul de metal în vid se sparge în picături, ceea ce mărește suprafața metalului, îmbunătățește și accelerează procesul de degazare. Pentru un cazan de 40 t, vacuumarea prin această metodă durează 8-10 minute.

Degazarea jetului de metal sub vid are loc, de asemenea, la turnarea acestuia în rotile (fig. 125, c) plasate într-o cameră de vid.

În acest din urmă caz, dezavantajul tuturor celorlalte metode de prelucrare în vid este eliminat — turnarea are loc în vid, iar metalul nu este expus atmosferei de aer la umplerea turnătorului. Turnarea în vid este utilizată pentru turnarea lingourilor mari, care cântăresc 150-300 de tone.

La turnarea în vid, se obține un grad ridicat de degazare a metalului. Conținutul de oxigen poate fi redus la 0,001-0,002%, respectiv numărul de incluziuni nemetalice este redus drastic.

Utilizarea turnării în vid pentru oțel inoxidabil, oțel pentru transformatoare, oțel aliat structural permite îmbunătățirea semnificativă a calității metalului destinat forjărilor mari.

În timpul turnării în vid a porțiunilor individuale de metal (fig. 125, d), oțelul lichid este aspirat în camera de vid în porțiuni individuale printr-o țeavă căptușită coborâtă în cuva de turnare. După un timp scurt (30 sec) de ședere în cameră, porțiunea de oțel este returnată în cuvă. Camera cu tubul este ridicată sau cazanul este coborât. Tubul rămâne tot timpul scufundat în metal.

Gradul de degazare a metalului prin această metodă depinde de numărul de porțiuni de metal vidate și de raportul dintre cantitatea de oțel aspirat și masa totală de metal. Conținutul de oxigen din oțeluri de diferite calități (oțeluri la cald și Thomas) a scăzut de aproximativ trei ori (la 0,003-0,006%) în timpul vidării, iar conținutul de hidrogen a scăzut de la 8,0 la 2,5 ml/100g.

Oțelul vidat în acest mod a fost caracterizat prin puritate în ceea ce privește incluziunile nemetalice, o bună prelucrabilitate și o rezistență sporită la coroziune.

Avantajele metodei de vacuumare pe loturi sunt următoarele

- este posibil să se prelucreze cantități mari de metal (topituri de până la 270-360 tone);

- nu sunt necesare camere de vid de mari dimensiuni și echipamente de vid puternice;

- posibilitatea de încălzire a metalului în camera de vid elimină în mare măsură reducerea temperaturii acestuia.

Dezavantajul metodei constă în complexitatea echipamentului mecanic al instalației și turnarea oțelului vidat în aer, cu reabsorbția gazelor de către metal.

În cazul vidării prin metoda circulației — două țevi căptușite adiacente părții inferioare a camerei de vid sunt scufundate într-o cuvă deschisă cu metal lichid (fig. 125, e). Datorită rarefierii create în camera de vid și a gazului purtător (argon) furnizat în partea inferioară a uneia dintre conducte, metalul se ridică prin această conductă și intră în cameră. Jetul de metal injectat cu argon la intrarea în cameră este stropit, metalul este supus efectului de degazare, curge pe fundul înclinat al camerei către cea de-a doua țeavă și se întoarce prin aceasta la lingă. Viteza de circulație la capacitatea camerei de 1 tonă este de 5-20 tone/min. Consumul de argon este de aproximativ 25 litri/t oțel. Metalul este încălzit de un inductor instalat pe țeava prin care metalul se întoarce la lingă.

Metoda circulației se caracterizează printr-o productivitate ridicată. Ea are aproximativ aceleași dezavantaje și avantaje ca și vacuumarea discontinuă.