Cuprul negru obținut prin topirea materiilor prime secundare conține 80-85% cupru, restul fiind impurități din alte metale și oxizi. Pentru a elimina cea mai mare parte a impurităților, metalul lichid din convertor este suflat cu aer. Convertorul este utilizat parțial în același mod ca o unitate de topire pentru topirea fierului vechi și a deșeurilor în cazurile în care căldura generată în convertor datorită oxidării impurităților este mai mult decât suficientă pentru desfășurarea normală a procesului de conversie. În caz de lipsă de căldură, se adaugă cocs în convertor. În convertor se dezvoltă o temperatură de 1200-1350 °. În condiții de temperatură ridicată și mediu puternic oxidant, impuritățile sunt eliminate cu ajutorul gazelor sub formă de vapori și oxizi metalici, precum și, în mare parte, prin zgură de siliciu de flux, formând zgură de silicat.

Zincul se volatilizează din metal sub formă de vapori și apoi se oxidează în oxid și este eliminat cu ajutorul gazelor.

În condiții de conversie, se poate forma oxidul volatil de staniu SnO, dar majoritatea staniului formează oxidul nevolatil SnO2care este transferat în zgură.

Plumbul și antimoniul, de asemenea sub formă de oxizi, sunt eliminate cu gaze sau transferate în zgură.

Nichelul oxidat în NiO este parțial scurs de siliciu, o parte semnificativă din acesta, precum și oxizii de antimoniu, se formează cu Cu2O compuși solubili în cupru. În procesul de conversie și rafinare ulterioară, nichelul și antimoniul sunt impuritățile cel mai greu de îndepărtat.

La începutul conversiei, fierul se oxidează ușor și se transformă în zgură.

Cuprul blister (de conversie) obținut după conversie este transferat sub formă lichidă în cuptoarele de rafinare. Zgura de la prima scurgere, cu un conținut ridicat de staniu și alte metale, este turnată pe o mașină de turnat pe bandă rulantă, după care merge la cuptoarele cu puț de producție a bronzului și alamei. Scoria de la a doua scurgere este reciclată în procesul de conversie.

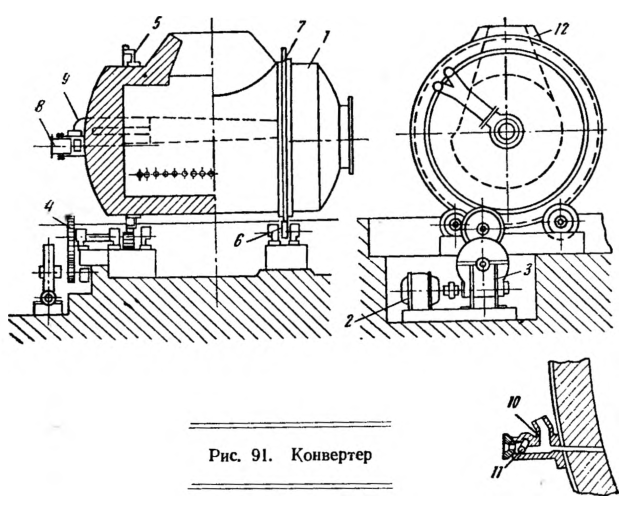

Designul convertorului

Figura 91 prezintă un convertor orizontal cu o capacitate de 15 tone de cupru. Convertorul este un tambur căptușit echipat cu un dispozitiv pentru alimentarea cu aer la o presiune de 1-1,5 atm. Carcasa convertorului 1 este fabricată din tablă de oțel cu o grosime de cel puțin 15 mm. Mecanismul de rotație este format dintr-un motor electric 2, o cutie de viteze 3, un sistem de angrenaje 4 conectat la un angrenaj 5 pe carcasa tamburului, role de rulare 6 și un bandaj 7.

Alimentarea cu aer se realizează în centrul de rotație al convertorului printr-o conductă de aer care are un dispozitiv pivotant cu o garnitură de etanșare 8 pentru a asigura alimentarea cu aer a cutiei de aer 9 care se rotește odată cu convertorul. De la cutia de aer, aerul este alimentat către tuyere 10. O caracteristică specială a construcției tuyerei este un robinet cu bilă 11, care permite introducerea unei unelte de curățare în tuyere și o blochează automat atunci când unealta este îndepărtată.

Convertorul este căptușit cu cărămizi de magneziu cromat. Între carcasă și căptușeală există o umplutură de asbestit. Gâtul 12 este utilizat pentru turnarea metalului lichid și încărcarea aditivilor reci, precum și pentru repararea căptușelii din interiorul convertorului. Deasupra convertorului există un capac de praf — o capotă conectată la sistemul de colectare a prafului.

Turnarea metalului lichid și încărcarea aditivilor solizi în convertor se realizează cu ajutorul unui pod rulant.

Lucrul la convertor

Cocsul și cuarțul sunt încărcate în convertorul gol întors în poziția de nefuncționare. Se pornește explozia, după care se toarnă componentele lichide ale încărcăturii — zgura convertorului de la a doua scurgere și apoi cupru negru. Se administrează prima porție de aditivi reci. Convertorul este întors în poziția de lucru și se pornește prima suflare până la topirea și sedimentarea încărcăturii de aditivi reci, după care se toarnă al doilea polonic de cupru negru. Se încarcă al doilea polonic de aditivi reci și se pornește din nou suflarea până la arderea întregului cocs și obținerea zgurii lichide. Prima zgură se scurge, se scurge printr-un jet subțire; conținutul de cupru din zgură nu trebuie să fie mai mare de 25%.

A doua purjare este inițiată până la obținerea unei probe de calitate. Purjarea se efectuează fără adăugarea de cuarț până când metalul este saturat cu oxid de cupru. Proba se prelevează cu o rangă prin tuyere. Dacă proba este satisfăcătoare, ranga este acoperită cu o „cămașă” uniformă de culoare burgundy. Proba trebuie să fie fragilă și să aibă o structură cristalină fină netedă în fractură. A doua — zgura circulantă se scurge cu atenție cu un jet subțire pentru a preveni scurgerea simultană a metalului. Acesta din urmă poate fi identificat după culoarea sa — este mai deschis cu o nuanță albăstruie. Prezența metalului poate fi determinată și prin traversarea jetului de resturi, metalul bolborosește pe resturi, iar la scoaterea resturilor din jet se solidifică pe acestea sub formă de corole. După a doua descărcare de zgură, se aruncă o probă de metal pentru a controla gradul de completare a suflării.

Cuprul blister din convertor este turnat în căldări, de unde este alimentat pentru a fi turnat în garnituri sau turnat direct în formă lichidă în cuptoarele cu anozi. Cuprul de conversie este utilizat pentru turnarea căptușelilor de cupru anodice.

În timpul procesului de conversie trebuie să se acorde o atenție deosebită stării tuyerei. Explozia poate fi oprită atunci când deschiderile tuyerei nu intră în contact cu produsele lichide de topire. În timpul exploatării, tuyerele sunt curățate cu rangă pentru tuyere.

În timpul funcționării convertorului, gâtul este curățat periodic și umplut cu argilă refractară. Căptușeala convertorului în locurile de uzură este reparată cu ajutorul unui amestec termit format din pulbere de aluminiu și oxizi de fier cu adaos de pulbere de magneziu cromat.