Țevile laminate la rece sunt laminate la rece pentru a obține o calitate ridicată a suprafeței și atunci când nu este posibil să se obțină țevi de o anumită dimensiune prin alte metode. Laminarea la rece este utilizată pentru a produce țevi cu un diametru mai mic de 0,1 și o grosime a peretelui mai mică de 0,01 mm. Există două metode de prelucrare la rece: laminarea la rece și tragerea, care produc țevi cu pereți subțiri cu un diametru de 1-450 și o grosime a peretelui de 0,1-3 mm.

Plăcuțele pentru țevi laminate la rece și trase la rece sunt în principal țevi laminate la cald sau, mai rar, țevi sudate electric.

Tragerea tuburilor

Tuburile sunt trase în mai multe treceri cu reducerea treptată a diametrului și a grosimii peretelui. Înainte de tragerea țevii, se efectuează o serie de operațiuni pregătitoare: inspecția, curățarea, tăierea în bucăți, ciocănirea capetelor, decaparea, aplicarea de acoperiri tehnologice și lubrifianți.

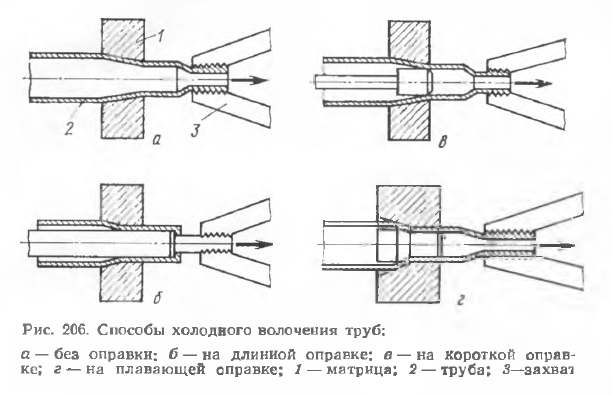

Tragerea țevilor (fig. 206) se realizează în mai multe moduri: fără mandrină, pe o mandrină scurtă, pe o mandrină lungă și pe un miez deformabil.

Tragerea fără mandrină este utilizată atunci când este necesar să se reducă doar diametrul țevii. Deformarea se realizează cu ajutorul unei fibre fixate în butucul (lunetă) al mașinii de tras. Tragerea pe un mandrină scurt este utilizată pentru reducerea simultană a diametrului țevii și a grosimii peretelui.

În prezent, metoda de tragere pe un mandrină plutitoare — o variantă a metodei de tragere pe o mandrină scurtă — este foarte răspândită. Proiectarea tuturor laminoarelor de trefilare se bazează pe un principiu comun: utilizarea unor lanțuri în mișcare continuă pentru deplasarea tubului în timpul procesului de trefilare. În instalațiile moderne de tragere, toate operațiunile sunt mecanizate. Lungimea țevii după tragere este limitată de lungimea laminorului de tragere. Cele mai avansate și productive fabrici de tragere sunt cele în care procesul de producție a țevilor se desfășoară pe un tambur, în mănunchiuri. Lungimea țevilor poate ajunge la 100 mm și mai mult, iar viteza de tragere este de 100 — 200 m/min.

Tragerea pe laminoare de tragere continuă este o metodă foarte progresivă de producție a țevilor.

Laminarea la rece a țevilor

Laminarea la rece a țevilor se realizează pe laminoare periodice și încrucișate: laminoare cu role (KPT) și laminoare cu role (KPTR). La laminoarele la rece cu două role (KPT) se produc țevi cu diametrul de 16 — 450 cu grosimea peretelui de 0,4 — 3,5 mm, la laminoarele cu role KPTR se produc în prezent țevi cu pereți deosebit de subțiri de 0, 1-3 mm și diametrul de 120 mm.

Fabricile KPT sunt împărțite în funcție de diametrul maxim al țevii laminate. Numerele din denumirea laminorului indică diametrul țevii prelucrate, de exemplu, laminorul KPT-32 poate produce țevi cu un diametru de 32 mm.

Industria națională produce următoarele tipuri de laminoare: ХПТ-32, ХПТ-55, ХПТ-75, ХПТ-90, ХПТ-120, ХПТ-250, ХПТ-450; laminoare cu role ХПТР 8-15, ХПТР15-30, ХПТР 30-60 și ХПТР-60-120 (prima cifră indică diametrul minim al țevilor obținute la această laminoare, a doua — maximul).

În unele cazuri, laminarea la rece este mai eficientă decât tragerea. În timpul laminării la rece a țevilor este posibilă reducerea secțiunii transversale a țaglelor într-un singur ciclu cu 75 — 85 %, procesul de laminare constând în mai multe operațiuni tehnologice principale și auxiliare.

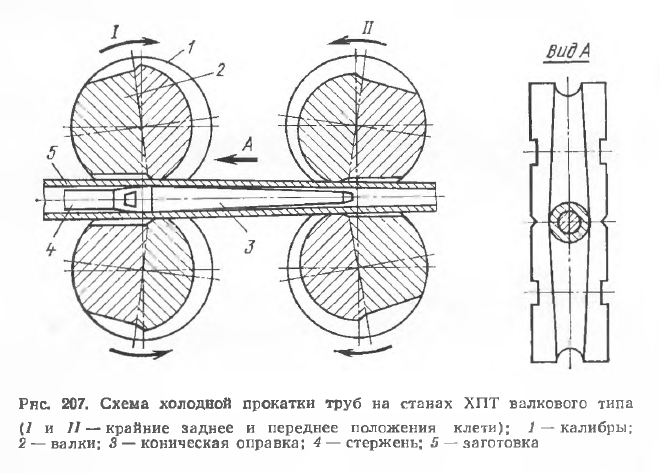

Laminarea tuburilor la laminorul KPT constă în deformarea lingourilor prin comprimarea lor în calibre pe un mandrină conică fixă (fig. 207). De-a lungul circumferinței calibrului există crestături de secțiune variabilă (streșini), a căror dimensiune inițială corespunde diametrului exterior al țaglei: dimensiunea finală corespunde diametrului exterior al țevii finite. Schema de deformare a metalului la laminoarele cu role de tip ХПTR este similară laminării la rece a țevilor la laminoarele cu role. La CPTR la mișcarea alternativă a standului rolele, care sunt plasate în corpul standului, se rostogolesc pe papuci înclinați. La convergență, spațiul inelar dintre role și mandrină se modifică pentru a forma un gabarit circular închis care sertizează tubul.