Cuptoarele monofazate și trifazate cu electrozi de carbon sau grafit sunt utilizate pentru producerea siliciului cristalin. La început, utilizarea cuptoarelor monofazate cu două electrozi de putere relativ mică (5000-6000 kV-A) s-a datorat complexității întreținerii grătarului cuptorului și necesității de a utiliza electrozi de cărbune și grafit pentru topirea siliciului.

În prezent, siliciul cristalin este topit în cuptoare cu capacitatea de 11-16,5 MV-A, cu electrozi cu diametrul de 700-1200 mm. Furnalele cu o capacitate de 22,5 și 33 MV-A sunt în curs de proiectare și construcție. În străinătate se utilizează cuptoare mai puternice (până la 50 MV-A) cu electrozi cu diametrul de până la 1400 mm sau cu electrozi cu auto-sinterizare cu carcasă de aluminiu.

Topirea siliciului cristalin se realizează în principal pe cuarțit de înaltă calitate, folosind cărbune, cocs de petrol și huilă ca agent de reducere. Așchiile de lemn sunt de obicei utilizate pentru a slăbi încărcătura în cuptoarele mari. Consumul acestora ajunge la 2,5-3 m 3 de masă compactă pe tonă de aliaj. Utilizarea așchiilor de lemn nu numai că slăbește încărcătura și reduce sinterizarea acesteia, dar face posibilă și înlocuirea unei părți din cărbunele de lemn cu cărbune gazos cu conținut scăzut de cenușă sau cu cocs de petrol, mai ieftin și mai puțin rar. Împreună cu utilizarea ripperelor, rotația băii cuptorului contribuie la reducerea sinterizării încărcăturii.

Dozarea încărcăturii pentru cuptoarele de capacitate mică se face, de obicei, pe loturi, iar pentru cuptoarele de capacitate mai mare se utilizează dozarea continuă a încărcăturii strat cu strat pe o bandă transportoare în mișcare. În cazul dozării discontinue, masa unei încărcături nu depășește de obicei 400 kg pentru o mai bună amestecare. Încărcarea încărcăturii pe grătarul cuptoarelor mici se realizează cu ajutorul mașinilor de încărcat, în cazul cuptoarelor de mare capacitate, atunci când se utilizează așchii de lemn pe post de ripper, cu ajutorul scurgerilor și al tăvilor, cu raclă de încărcare la electrozi cu ajutorul unei mașini speciale.

Principala caracteristică a topirii siliciului cristalin este sinterizarea intensă a încărcăturii în zonele de încălzire a acesteia (zonele superioare ale grătarului). Aceasta este cauzată de faptul că în zonele superioare ale grătarului cuptorului, în timpul topirii siliciului, au loc o serie de reacții exotermice, ale căror produse sunt faze lichide.

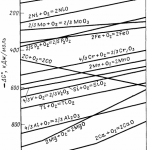

În timpul topiturii siliciului, captarea SiO în zona grătarului I are loc prin reacție exotermică (16), dar produsele sale sunt încălzite numai până la 1650-1700 K. Nu se formează faze lichide prin această reacție. Prin această reacție nu se formează faze lichide. Nu există suficient carbon pentru a capta tot oxidul prin reacția (16), astfel încât pe grătarul cuptorului are loc procesul de disproporționare a SiO prin reacția (6), însoțit de oxidarea siliciului prin reacția

Si(т) + 2CO = SiO2 + 2C. (98)

Și reacția (6) (ΔG°T = -615690 + 286,9 T) și reacția (98) (ΔG° = -709870 + 345,44 T) sunt procese puternic exoterme. În timpul desfășurării lor, grătarul este încălzit, iar încărcătura este puternic sinterizată.

Conținutul de impurități de aluminiu, calciu și fier din metal în timpul topiturii siliciului este determinat în principal de cantitatea lor în cuarțit și în agentul reducător. În unele uzine, atunci când metalul este eliberat periodic în rezervoare încălzite sau cazane căptușite cu grafit, acesta este rafinat de aluminiu și calciu prin purjare cu gaze (Cl, O2) sau prin tratare cu fluxuri de săruri fuzibile (Na3AlF6, NaCl etc.).

Funcționarea normală a cuptorului în timpul topirii siliciului se caracterizează prin așezarea stabilă și profundă a electrozilor (pentru cuptorul de 5000-6000 kV — A ≥ 1000 mm; pentru cuptorul de 16,5-22 MV — A ≥ 1200+1600 mm), emisie uniformă de gaze pe suprafața grătarului, absența întunecării, a zonelor de sinterizare pe suprafața grătarului și a emisiilor locale intense de gaze — fistule. La funcționarea normală a cuptorului sarcina coboară fără colapsuri, iar sarcina de curent pe electrozi este constantă și corespunde celei specificate. Când se lucrează fără rippers pentru a asigura o coborâre uniformă a încărcăturii, grătarul trebuie să fie periodic opikovyvayut mașină specială opikovy, iar încărcătura precipită artificial. Ridicarea se face de obicei în jurul periferiei conului de încărcare în jurul electrodului, iar pentru a elimina fistulele — la baza lor.

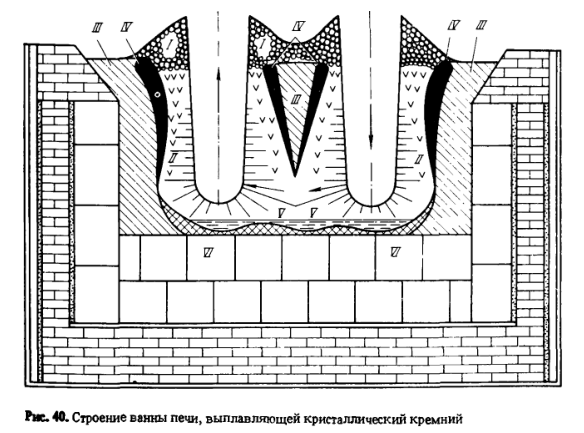

Structura băii cuptorului de topire a siliciului cristalin a fost studiată în detaliu pe cuptoare de capacitate mică. De asemenea, în lucrările lui Y.S. Shchedrovitsky au fost furnizate unele informații privind structura băii de topire a siliciului în cuptor. Cu toate acestea, autorii au pornit de la faptul că oxidul de siliciu și carbura sunt produse secundare formate numai în condiții nefavorabile, de exemplu, carbura — numai în cazul excesului de agent de reducere. Structura unei băi de cuptor care topește siliciu cristalin în regim staționar, conform datelor, este prezentată schematic în Fig. 40. În cuptor se pot distinge șase zone. Dintre acestea I, II și V — zone de convergență a celor mai active sarcini, III, IV și VI — zone de convergență lentă a sarcinilor, inclusiv III și VI — aproape de perete și podovy garnisazh, IV — zonă intermediară cu mișcare lentă a sarcinii sinterizate, reprezentată în mare măsură de carbură.

Să luăm în considerare aceste zone în detaliu:

I — zona încărcăturii care nu a reacționat sau zona de pregătire a acesteia. În partea superioară a acestei zone, încărcătura este încălzită la 700-1300 K, iar în partea inferioară — la 1700-1800 K. Aici are loc mai întâi îndepărtarea umidității, apoi îndepărtarea cocsului din lemn și din cărbune și cocs de petrol, pe suprafața agentului de reducere, datorită interacțiunii sale cu vaporii de SiO, proveniți din zona II, se formează SiC. În partea inferioară a zonei I, se observă sinterizarea încărcăturii, care este asociată cu captarea de către încărcătură a produselor lichide de disproporționare a SiO prin reacția (6) și oxidarea siliciului eliberat prin reacția (98).

II este principala zonă de reacție. În ea încep procesele de gazeificare a SiO.2. La T > 1700 K acestea se desfășoară prin reacția (13), iar la T > 1800 K — și prin reacția (14). În acele părți ale acestei zone în care există carbon liber, acest proces este însoțit de formarea de carburi prin reacția (16) datorată interacțiunii cu SiO, provenit din straturile mai fierbinți ale încărcăturii și format direct în această zonă. În partea inferioară a zonei II, carbonul liber este absent, astfel încât concentrația de SiO aici crește, iar la T > 2090 K depășește 75 %.

III — garnitura din apropierea peretelui, este o încărcătură compactată din compoziția inițială, care intră în zona de tranziție IV. În această zonă IV, carbura formată din SiO care provine din zonele mai fierbinți, datorită temperaturilor scăzute și concentrației scăzute de SiO(d), nu are posibilitatea de a se deplasa către zonele mai fierbinți și nici de a se distruge, astfel încât zona IV separă sarcina mobilă de garnitura staționară, stabilizând-o și limitând dimensiunea creuzetului. Un creuzet mai larg este de dorit pentru topire, ceea ce îmbunătățește utilizarea SiO care se scurge din zonele de distrugere activă a carburilor și de producere a siliciului. Temperatura de pe suprafața creuzetului trebuie să fie > 2000 K, deoarece la temperaturi mai scăzute siliciul este oxidat de faza gazoasă CO, prin urmare topirea siliciului se realizează întotdeauna în arc electric cu o densitate mare de energie de suprafață și de volum și cu așezarea adâncă a electrodului. O mai bună utilizare a SiO și expansiunea creuzetului sunt favorizate de utilizarea în încărcătură a agenților reducători foarte reactivi (cărbune de lemn) și a ripilor (așchii de lemn, lignină), precum și de rotația cuptorului.

Zona VI este un strat de cenușă de fund format din oxizi de siliciu, aluminiu și calciu nerecuperați. Aceasta poate conține, de asemenea, între 30 și 50 % carbură.

Zona V este o continuare a zonei II. Carbonul este, de asemenea, absent în această zonă. Siliciul reacționează atât cu carbura prin reacția (14), cât și cu siliciul prin reacția (15). În consecință, concentrația în zona V devine > 75 %, ceea ce creează condiții pentru producerea siliciului prin reacție (18).

Faza gazoasă formată în zona V, crescând în sus, crește concentrația de SiO și în partea inferioară a zonei II peste valorile de echilibru pentru reacția (18). Ca urmare, se creează condițiile pentru distrugerea carburii prin oxid și producerea siliciului prin reacția (18) nu numai în zona V, ci și în acele părți ale zonei II, unde T > 2100 K. Faza gazoasă care părăsește zonele în care carbura este distrusă de oxidul de siliciu prin reacția (18) conține > 50 % SiOr, prin urmare, crescând mai sus, acest oxid se adsorbe pe suprafața agentului de reducere și formează SiO. Nu există suficient carbon pentru a capta tot oxidul de siliciu în zona II, astfel încât partea de SiO care nu întâlnește carbon liber, la răcire, se condensează în straturile inferioare ale zonei I sau este transportată la grătarul cuptorului.

Trecând de la clasificarea structurii băii cuptorului în șase zone, adoptată în Fig. 40 la cea pe care am adoptat-o atunci când am examinat baza teoretică a reducerii siliciului în cap. 2, trebuie remarcat faptul că zona V din Fig. 40 și partea inferioară a zonei II aparțin zonei de temperatură înaltă, iar partea superioară a zonei II și zona IV — zonei de temperatură medie. Zonele I și III sunt caracterizate de procese care au loc în zona de temperatură joasă a cuptorului.

Topirea siliciului în cuptoare mici și mari a fost studiată de mai multe ori. Scopul acestor experimente este de a găsi modalități de îmbunătățire a calității aliajului și de reducere a consumului de cărbune scump și rar, fiind dezvoltate două direcții:

- reducerea consumului de cărbune de lemn prin înlocuirea acestuia cu cocs de petrol

- înlocuirea cărbunelui de lemn cu cărbune gazos cu conținut scăzut de cenușă.

Rezultatele uneia dintre topirea experimentală a siliciului într-un cuptor de 1000 kV-A au arătat că, atunci când se înlocuiește cărbunele de lemn cu cocs de petrol și așchii de lemn, recuperarea siliciului poate fi mai mare, iar consumul de cuarțită mai mic. Cu toate acestea, consumul de energie în același timp crește simțitor, ceea ce se explică prin consumul semnificativ de căldură pentru încălzire și evaporarea umidității și a substanțelor volatile din așchii de lemn. În plus, încărcătura cu un consum ridicat de cocs de petrol este puternic sinterizată, astfel încât coborârea sa spontană devine aproape imposibilă.

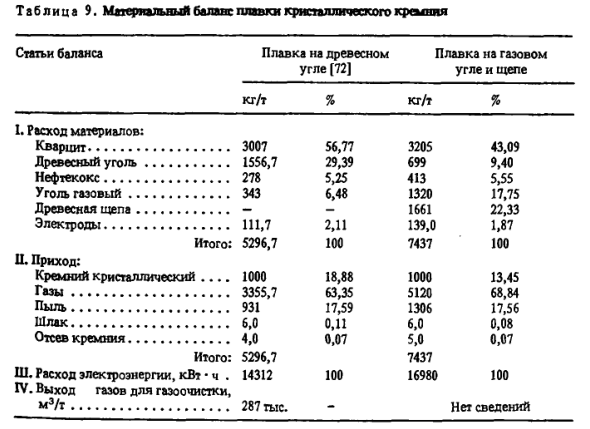

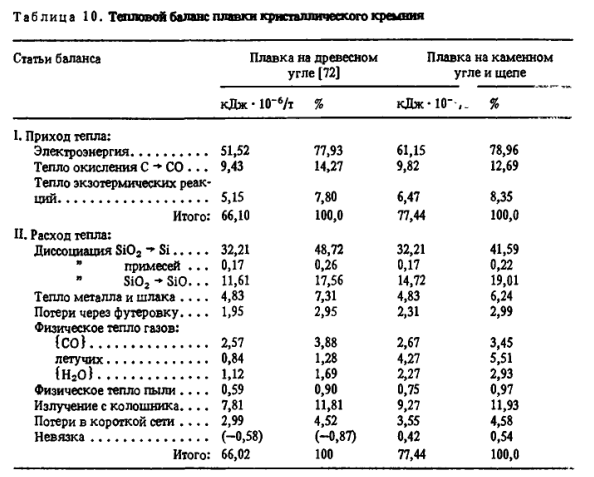

Tabelele 9 și 10 prezintă bilanțurile materiale și termice ale topiturii siliciului pe cărbune și pe încărcare cu cărbune gazos și așchii de lemn, în conformitate cu observațiile noastre pentru condițiile de topire în cuptorul RKO-16,5 (Pт = 16,5 MV — A, electrozi de cărbune d = 1200 mm, = 5,7 m, dв = 2,3 m, hв — 170,5 V, Uр = 47,6 kA).

În partea de intrare a bilanțului termic a fost luată în considerare numai căldura eliberată în grosimea sarcinii (energie electrică, inclusiv pierderile în rețeaua scurtă; căldura de ardere a carbonului implicat în reducerea SiO2 și a impurităților în CO; căldura reacțiilor exoterme). Pentru a determina căldura reacțiilor exoterme, s-a presupus că căldura de disproporționare a SiO prin reacția (6) este complet eliberată în încărcătură, iar oxidarea siliciului format în acest proces ca CO și oxigen din aer are loc în afara cuptorului.

În partea de flux a bilanțului termic, căldura de disociere SiO2 → Si; SiO2 → SiO și impurități până la Me, pierderile de căldură prin căptușeală, cu metal, zgură, gaze reziduale și praf, precum și radiația din grătar (la T medie ~ 1300 K) și în rețeaua scurtă.

Tabelul 9 arată că în încărcătura pentru topirea siliciului din lucrare agentul reducător este reprezentat în principal de cărbunele de lemn (1557 kg/t). Doar o mică parte din acesta este înlocuită de cocs de petrol și huilă. În seria II, dimpotrivă, cea mai mare parte a carbonului este introdusă de cărbune gazos (Wp = 8,3÷8,9 %, Vc = 39,83 %, Ас = 2,8÷3,8 %) și așchii de lemn (Wp = 49,34 %, Vc = 81,57 %, Ст = 17,91 %). Tabelul 10 arată că la topirea siliciului încărcat cu cărbune cele mai mari pierderi de căldură au loc la disocierea articolelor de SiO2 la SiO și radiația de pe suprafața grătarului. În același timp, înlocuirea cărbunelui de lemn cu gaz și așchii de lemn crește consumul de energie, care este asociat cu creșterea consumului de căldură pentru eliminarea umidității, a substanțelor volatile și încălzirea gazelor reziduale și a prafului, și reduce recuperarea siliciului. Cu toate acestea, costul de topire a siliciului cristalin ar scădea cu aproximativ 50-100 rub/t atunci când se înlocuiește cărbunele cu așchii de lemn.