Cuptoarele cu reflexie care funcționează cu combustibil lichid sau gaz cu putere calorică ridicată sunt utilizate pentru topirea bronzurilor secundare și a bronzurilor. Cuptoarele cu mișcare rotativă a flăcării, asemănătoare cu cuptoarele utilizate pentru topirea aluminiului, au devenit foarte răspândite în fabricile de uz casnic.

Diferența dintre greutatea specifică a aliajelor de cupru și cea a aliajelor de aluminiu se reflectă în mod semnificativ în dimensiunea cuptoarelor: cuptoarele pentru producția de bronz și alamă au băi mai mici și, în consecință, dimensiuni mai mici decât cuptoarele pentru topirea aluminiului. Furnalele cu o capacitate de 5-20 de tone sunt utilizate pentru topirea aluminiului.

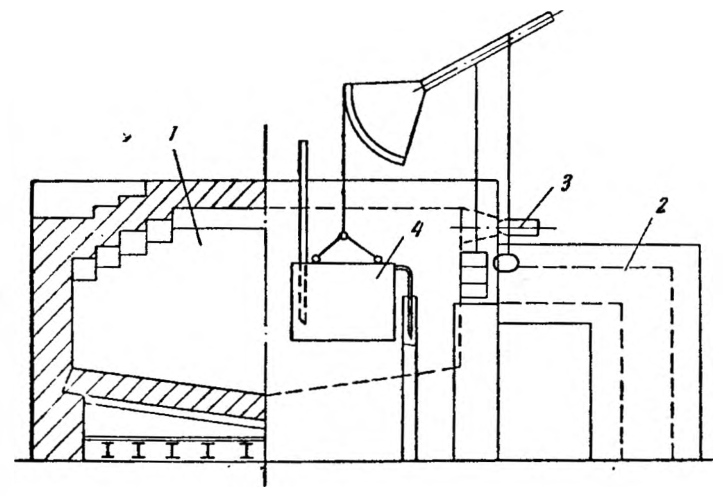

În funcție de dimensiunea cuptoarelor, distanța dintre fereastra de lucru și peretele din spate variază de la 1,5 la 2,5 m, iar adâncimea băii de la 0,15 la 0,45 m. În cuptoarele de mare capacitate (fig. 100), două ferestre de lucru sunt prevăzute în peretele lateral, iar în cele mici, una în peretele frontal. Cuptoarele pentru turnătorie (turnarea lingourilor, bucșelor etc.) sunt construite cu o capacitate de 1,5-2,5 tone.

Pereții de la bază până la nivelul băii metalice sunt căptușiți cu cărămizi de magneziu cromat, deasupra băii — cu cărămizi de argilă refractară. Dedesubt este realizat din cărămidă de argilă refractară cu sudură de cuarț. Bolta este realizată din cărămidă dinas. Tijele de gătit au arcuri pentru a compensa dilatarea termică a zidăriei. Ușile ferestrelor de lucru sunt răcite cu apă, iar ridicarea lor este mecanizată. Materiile prime la cuptoarele mari sunt încărcate cu mașini muldozavalachnyh. Metalul este descărcat direct din zburătoare în mașina de turnare sau în cazanul de turnare atunci când metalul este destinat turnătoriei.

Căldura gazelor reziduale este utilizată pentru încălzirea cazanelor de recuperare, după care gazele sunt introduse în colectorul de praf pentru extragerea metalelor pe care le conțin.

Dezavantajele topitoriei prin reflexie sunt intensitatea ridicată a muncii de întreținere, precum și pierderile semnificative de metal prin oxidare. Dacă este disponibilă colectarea prafului, pierderile cu gaze nu sunt irecuperabile.

Conținut

Comportamentul de topire al metalelor

Pierderile semnificative de zinc sunt un dezavantaj semnificativ al topitoriei prin reflexie. Oxidul de zinc este antrenat împreună cu gazele de ardere și este captat în colectorii de praf. Plumbul este parțial volatilizat și oxidat în cuptorul de reflexie. Cuprul și staniul practic nu sunt vaporizate în timpul topirii bronzului și alamei secundare.

Atmosfera de reducere care conține hidrogen are un efect dăunător asupra calității cuprului topit și a aliajelor sale. Solubilitatea hidrogenului în cupru la temperaturi de 1100 și respectiv 1400° atinge 6 și 12 cm 3 la 100 g de metal. Prezența oxigenului în cupru reduce solubilitatea hidrogenului datorită formării de vapori de apă eliminați din metal.

Prezența combinată a hidrogenului și oxigenului în metal poate provoca formarea de bule și alte defecte numite „boala hidrogenului”.

Dacă dioxidul de sulf este prezent în produsele de ardere, cuprul interacționează pentru a forma sulfură de cupru:

În condițiile în care reacția se desfășoară de la dreapta la stânga, în metal se formează cochilii de gaz din cauza eliberării de gaz sulfuros. Într-o atmosferă oxidantă, cuprul oxidează în oxid, care este solubil în cuprul lichid și joacă un rol major în rafinarea aliajelor de cupru.

Oxidul de cupru este un oxidant al staniului, aluminiului, siliciului etc. și, prin urmare, cuprul este dezoxidat cu fosfor înainte de introducerea lor în aliaj. În bronzurile și saramurile secundare cu staniu, rolul de oxidant al cuprului este jucat de zincul conținut în acestea, care este mai puternic decât fosforul în această privință.

Prezența particulelor solide în metal (oxizi de aluminiu, siliciu, mangan și în special staniu) are un efect negativ asupra calității aliajului, deoarece fluiditatea, plasticitatea și proprietățile mecanice și antifricțiune sunt reduse.

Protecția metalului în timpul topirii

Fluxurile de acoperire și cărbunele încărcat în timpul topirii au rolul de a proteja metalul de oxidare. Consumul de fluxuri este neglijabil în comparație cu topirea aliajelor de aluminiu.

Un strat de cărbune pe baia de metal lichid este un bun izolator termic și, de asemenea, protejează metalul lichid de oxidare și absoarbe gazele.

Tehnologia de topire a aliajelor de cupru

În producția de aliaje de cupru din metale pure, s-a dezvoltat următoarea tehnologie de topire:

- topirea cuprului sub un strat de cărbune;

- deoxidarea cuprului cu fosfor;

- introducerea componentelor aliajului în cupru lichid.

În producția de aliaje de cupru din metale secundare, mai întâi se topesc deșeurile grase pentru a obține o baie lichidă și apoi se încarcă celelalte componente ale încărcăturii. Nu se utilizează oxidarea cuprului cu fosfor în topirea bronzurilor secundare de staniu. În cuptor se creează o atmosferă ușor oxidantă sau neutră.

La turnarea aliajului în butoaie, suprafața pieselor turnate este presărată cu cărbune fin pentru a reduce oxidarea și a obține o suprafață netedă.

După scurgerea de metal, se curăță pervazurile ferestrelor de lucru, pereții și sub cuptorul fierbinte. Cuptorul este curățat de stropi și zgură și apoi sigilat cu lut refractar.

Materiile prime sunt încărcate în cuptorul curățat și încălzit în prealabil cu o mașină de stivuire și sunt distribuite uniform în toată baia cuptorului. Modul de încălzire se modifică în funcție de compoziția încărcăturii: la topirea cuprului roșu, aceasta este mai intensă decât la topirea materiilor prime din alamă. Încărcătura solidă este agitată, pachetele sunt împrăștiate cu ajutorul unui băț de oțel (a se vedea figura 58).

Încărcătura refractară trebuie să fie încărcată la cele mai ridicate temperaturi ale cuptorului, de exemplu, deșeurile de cupru și materialul brut de bronz sunt încărcate peste cealaltă încărcătură, fiind supuse încălzirii directe de către flacără. Fluxul este uneori amestecat în prealabil cu încărcătura metalică și, în această formă, încărcat în cuptor în același timp cu materiile prime. În procesul de topire, după 10-15 min. se agită periodic baia de lichid și se introduce în ea batonul de încărcătură solidă. Agitarea se efectuează atât în straturile superioare, cât și în cele inferioare ale băii, evitându-se lipirea încărcăturii înmuiate pe fundul cuptorului. Scoria este pompată printr-un rând (vezi Fig. 58) în cazanele de zgură. După îndepărtarea zgurii, zincul, staniolul, aluminiul, siliciul, manganul etc. sunt introduse în baie. Materialele de încărcare trebuie să fie încălzite pe pragul cuptorului sau într-o mulda, care este menținută pentru o anumită perioadă în cuptor. Zincul este scufundat în adâncimea băii și agitat, eliminându-se astfel fierberea violentă și reducându-se pierderile. Staniul este introdus prin agitare continuă în baia lichidă. Materialele cu greutate specifică scăzută sunt scufundate și amestecate continuu în baia lichidă până la dizolvarea lor completă.

Metalul din furnal poate fi eliberat direct în garniturile unei mașini de turnare instalate la furnal sau în cuvele de turnare în care metalul este introdus pentru turnătorie. Atunci când se toarnă în garnituri, zburătoarea este străpunsă cu o rangă subțire, care este lăsată în ea pentru a regla jetul de metal în timpul turnării. Cratițele de turnare sunt preîncălzite.

Lingurile de turnare trebuie acoperite cu lut și calcinate la 600-700 °.

După eliberarea metalului în cuptor poate rămâne metal stagnant pentru topirea ulterioară. Dacă metalul este eliberat complet, cuptorul este curățat.

Atunci când se sigilează zburătoarea în dopul de argilă pentru 2/3 din lungimea rangă este ciocănită, ceea ce face mai ușoară străpungerea zburătoarei la eliberarea metalului.

Pregătirea locului de muncă

Instrumentele de lucru utilizate la topire trebuie să se afle într-un anumit loc.

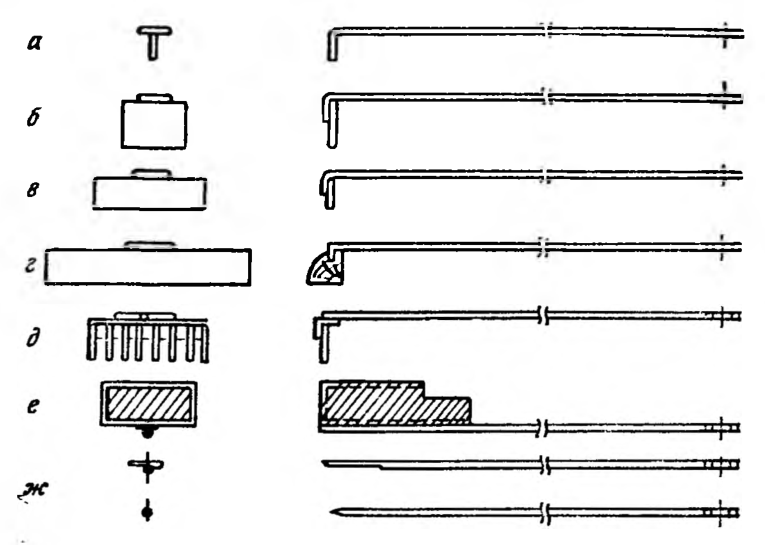

La ferestrele de lucru sunt instalate bare masive pentru a susține uneltele. Se pregătesc recipiente pentru zgură din fontă. Pentru un cuptor cu o capacitate de 10-15 tone este necesar următorul set de unelte, buc..:

Chei ………………………………………… 6 palete pentru zgură…………………………… 2 lopeți, oțel …………… 2 bare pentru susținerea sculelor ……. 2 lopeți …………………………………………. 2 știfturi ……………………………………… 2 raclete …………………………. 4 baroase…………………………………………. 2

Este necesar să se pregătească cărbune bine calcinat și cernut pentru turnarea pe oglinda metalului și amenzi de cărbune pentru acoperirea suprafeței pieselor turnate.

La turnarea metalului în matrițele de turnare trebuie să se dispună de un stoc de vase de turnare bine acoperite cu argilă refractară și calcinate.

Topirea bronzului cu staniu

Topirea bronzului se poate efectua cu încărcarea materiilor prime pe fundul uscat al cuptorului sau cu încărcarea în baia de lichid de tranziție. Cuptorul este încălzit la o temperatură de 1200° (culoarea portocalie deschisă a căptușelii). În primul rând, o încărcătură densă cu un conținut scăzut de zinc este încărcată pe cuptorul uscat și acoperită cu flux. Ușile ferestrelor de lucru ale cuptorului sunt închise. Combustibilul este mai întâi alimentat în cantități mici pentru a arde uleiurile conținute în încărcătură și apoi se menține temperatura cea mai ridicată posibilă. Agitarea se efectuează la fiecare 10-15 minute. Cuptorul este menținut la o presiune pozitivă și într-o atmosferă ușor oxidantă. Căptușeala cuptorului este încălzită la căldură albă (1300°). Resturile și radiatoarele grupate sunt topite prin încărcare în mai multe etape, fiecare lot următor fiind încărcat după topirea celui precedent. Rămășițele se topesc la încărcarea în baia de lichid, protejându-le de oxidare cu ajutorul fluxurilor. Alama este încărcată ultima. După îndepărtarea zgurii, zinc, plumb, staniu sunt introduse în metalul lichid.

Bronzul este adesea topit cu o baie de tranziție, lăsând o parte din baia lichidă — stagnare — de fiecare dată după turnarea metalului. În acest caz, orificiul de evacuare se face deasupra nivelului de alimentare a cuptorului, astfel încât 20-30% din metal să rămână în cuptor atunci când acesta este eliberat. Ordinea de încărcare a încărcăturii este următoarea: mai întâi în metalul lichid se încarcă așchii de alamă și bronz, apoi se încarcă radiatoare și alte resturi de alamă, resturi de bronz și în final cupru și stoc de bronz brut. În acest caz, încărcătura este mai bine frământată și cufundată în baia lichidă, iar componentele refractare ale încărcăturii sunt supuse unei încălziri mai intense.

Încărcătura înfundată cu impurități mecanice ale pieselor de oțel se topește la o turație mai rece a cuptorului (încărcare la 1100°, topire la 1200°).

Topirea bronzurilor secundare

Bronzul este topit în cuptoare cu o capacitate maximă de 5 tone. Capacitatea este limitată pentru a reduce timpul de topire din cauza pierderilor semnificative de zinc. Resturile dense de alamă sunt topite pentru a forma o baie. În continuare, în procesul de funcționare a cuptorului pentru topirea alamei, după fiecare topire se lasă o stagnare de 20-30% din capacitatea cuptorului. Metalul este acoperit cu flux. Materiile prime sunt încărcate în baia de lichid în următoarea ordine: așchii, garnituri, saci și resturi. În cuptor se menține o atmosferă neutră sau ușor oxidantă. O mică presiune pozitivă la pragul ferestrelor de lucru trebuie să asigure că nu este aspirat aer în cuptor. Bucățile de alamă extrase din zgură sunt topite sub un strat de cărbune și criolit. Coringurile sunt încărcate în baia de lichid și presate cu încărcătură grea. Zincul și plumbul sunt introduse la sfârșitul topirii încălzite la 100-120 °. Încălzirea zincului peste această temperatură nu este recomandată.

După introducerea plumbului metalic se amestecă bine, se îndepărtează zgura, suprafața băii se acoperă cu un strat de cărbune. Temperatura metalului la ieșirea din cuptor trebuie să fie cuprinsă între 1050-1100°.

Topirea bronzurilor și a bronzurilor speciale

Bronzul de aluminiu se topește într-un cuptor separat, deoarece, chiar și în cazul unor topiri prin spălare repetate, nu este posibil să se elimine staniolul, zincul și plumbul aduse în cuptor de bronzul și bronzul de staniu. Capacitatea cuptoarelor nu depășește 5 tone. Topirea se realizează cu o baie de tranziție. În cuptor se menține o atmosferă neutră sau ușor oxidată.

În absența unei băi de tranziție, se încarcă mai întâi resturile de cupru sub formă de deșeuri în bucăți sau pachete. După topirea cuprului, se introduce fierul sub formă de deșeuri bimetalice sau așchii de fier, apoi se încarcă ligatura Cu-Mn și, în sfârșit, aluminiul. Temperatura metalului în procesul de preparare a bronzului de aluminiu nu trebuie să depășească 1200 °, deoarece la temperaturi mai mari începe o oxidare puternică a metalului și tendința acestuia la saturarea cu gaze.

La topirea bronzurilor de aluminiu, în compoziția fluxului se introduce criolit, care dizolvă alumina.

Alamele silicioase se topesc cu o baie de tranziție. Trebuie acordată multă atenție pregătirii încărcăturii — absența umidității și a uleiurilor, deoarece uleiurile sunt cauza gazării metalului. Pe suprafața băii se inundă flux, apoi se încarcă siliciu, așchii, resturi. Cuprul roșu este încărcat deasupra încărcăturii disponibile în cuptor. Dacă se încarcă mai întâi cupru, iar deasupra alamă, alama poate topi mai întâi și înveli bucățile de cupru netopite, ceea ce va încetini procesul de topire a încărcăturii. Prima perioadă de încălzire a încărcăturii se realizează la flacără mică. După arderea uleiurilor se mărește alimentarea cu combustibil. Baia este agitată cu atenție. Scoria este îndepărtată și apoi se toarnă alama la o temperatură de 1160 °.

Turnarea bucșelor de bronz și a lingourilor cilindrice

Bronzul antifricțiune OCS6-6-3 și OCS5-5-5-5 se utilizează pentru fabricarea bucșelor și a lingourilor cilindrice, care sunt piese brute pentru producția de rulmenți și alte produse. Bucșele de dimensiuni mici sunt turnate într-un cazan cu un miez de pământ, iar cele de dimensiuni mari — pe mașini de turnare centrifugă. Lingourile de diferite dimensiuni pot fi turnate pe mașini speciale de aspirație în vid sau în matrițe de fontă turnată sub presiune.

Metalul este topit în mici cuptoare de reflecție. Resturile și deșeurile utilizate în încărcătură trebuie să fie deosebit de curate și lipsite de atașamente de oțel. Procesul de topire se desfășoară conform descrierii de mai sus. După terminarea topirii, metalul este rafinat cu calcar de cupru pentru a elimina impuritățile de aluminiu, siliciu și sulf. După aceea, zgura este îndepărtată, suprafața metalului este acoperită cu un strat de cărbune, se oprește alimentarea cu combustibil și aer. Temperatura metalului înainte de eliberare trebuie să fie de 1200-1250 °.

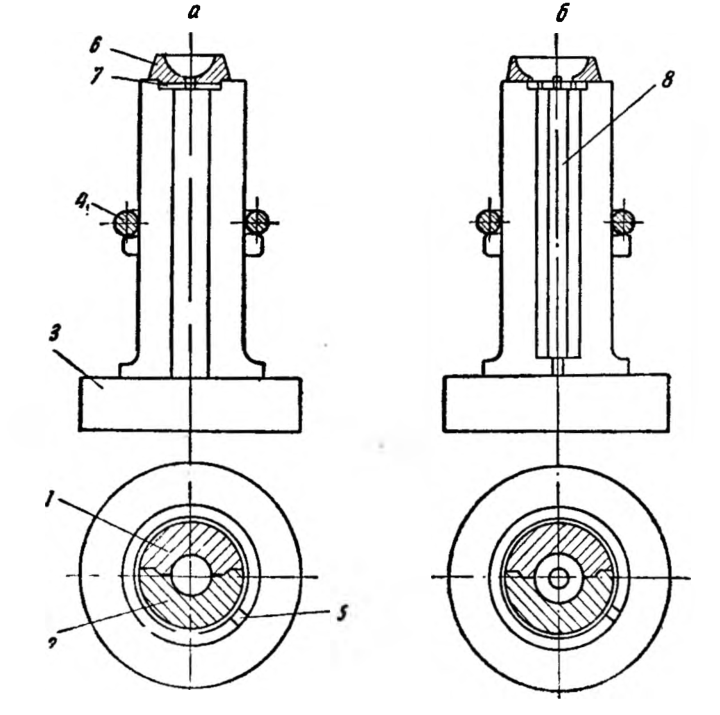

Cockpit-ul pentru turnarea lingourilor cilindrice (Fig. 101, a) este format din două jumătăți laterale 1 — 2, paleta de fontă 3, inelul de oțel 4 și cusa 5. O pâlnie din fontă 6 este așezată pe cazan; între cazan și pâlnie este așezată o diafragmă de nisip 7, având o mică gaură prin care metalul din pâlnie este turnat în cazan. După solidificarea metalului în locul în care este instalată diafragma, se formează un gât subțire, care leagă manechinul de pâlnie. Chilia se demontează când metalul este încă foarte fierbinte și fragil, o lovitură de ciocan pentru a dărâma pâlnia, separând astfel matrița de lingou (pentru demontare este necesar să se dărâme cusa 5 și să se îndepărteze inelul 4). Matrița pentru turnarea bucșelor (fig. 101,6) se distinge prin prezența unei tije de pământ 8.

Pentru fabricarea tijelor și a diafragmelor se utilizează următoarele materiale, %:

Nisip K 50/100 …………………………..62 Sol de reciclare …..22.5 Nisip P 200/270 ……………………. 15,0 Agent de întărire ……………………………….. 0,5

Dextrina sau înlocuitorii acesteia pot fi utilizați ca agent de fixare.

Amestecul preparat se încarcă în canale, se adaugă apă. Prelucrarea în canale continuă timp de 20 de minute, după care amestecul este descărcat și introdus într-o sită cu o dimensiune a ochiurilor de 2 mm. Pe sită se separă bulgării mari de pământ de amestecul gata preparat. Masa este turnată în cutii pentru tije. Atunci când se realizează o tijă în mijlocul cadrului de sârmă se introduce în mijloc, masa de turnare se toarnă în cutie și se bate. Tijele sunt înțepate pentru trecerea gazelor, scoase din cutii și așezate pe o placă presărată cu nisip. Plăcile cu material turnat se așează într-un dulap de uscare, unde se usucă la 190-200 ° timp de 1 oră. La sfârșitul uscării plăcile sunt scoase, materialul este răcit în aer împreună cu plăcile.

Kokili înainte de turnarea metalului se curăță de depunerile de carbon și calcar dălți, raclete, perii de sârmă. Praful este suflat cu blănuri, după care sunt șterse cu cârpe. Cheile curățate sunt lubrifiate la 150-200°, după care sunt asamblate.

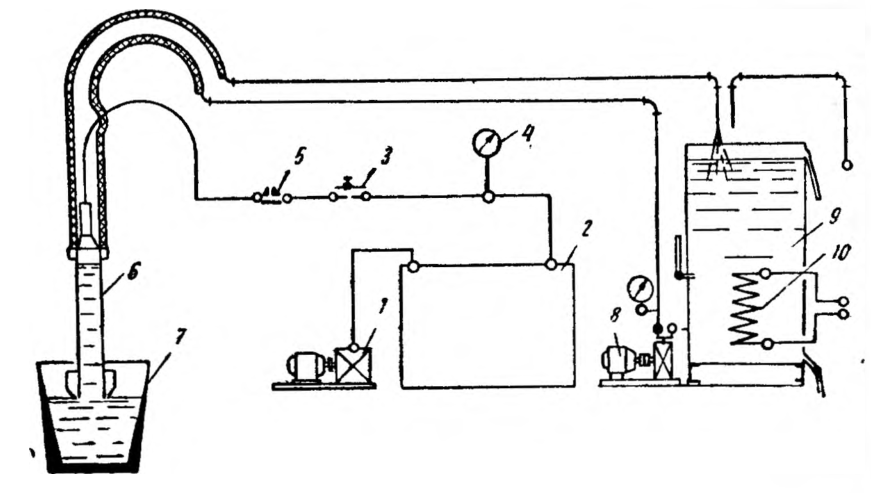

Instalația de turnare a lingourilor prin metoda aspirației în vid (fig. 102) este alcătuită dintr-o pompă de vid 1, un cilindru 2, un ac de umplere 3, un vacuummetru 4, o supapă cu trei căi 5, un cristalizator 6 și un creuzet cu metal lichid 7. Cristalizatorul este o matriță pentru turnarea lingourilor. Este un cazan răcit cu apă, a cărui cavitate interioară este conectată la o linie de vid. Apa pentru răcirea cristalizatorului este furnizată sub presiune de pompa 8. În circuitul apei de răcire există un rezervor 9 cu o serpentină 10 pentru încălzirea apei cu abur. Atunci când robinetul 5 este închis, pompa de vid 1, care funcționează continuu, creează un vid în sistem.

Șoseta cristalierului este scufundată în metal, se deschide încet robinetul 5, conectând cavitatea cristalierului cu vid, și se începe aspirarea aerului și gazelor din cristalier. Ca urmare a rarefierii, metalul din creuzet se ridică, umplând cavitatea cristalizatorului. Vacuumul sistemului de vacuum este conceput pentru a ridica metalul la înălțimea necesară. În această poziție, metalul cristalizează sub forma unui lingou. După închiderea supapei 5, lingoul cade. Cavitatea cristalizatorului este curățată de funingine cu perii și apoi lubrifiată cu un strat subțire de unsoare prin ungere cu pâslă.