Topirea prin inducție în vid (VIM) este topirea metalelor și aliajelor într-un cuptor cu inducție în vid cu un creuzet ceramic.

12.03.2019 Rubrica: Electrometalurgie Autor: Paxey

În acest articol:

Topirea prin inducție în vid (VIM) este topirea metalelor și aliajelor într-un cuptor cu inducție în vid cu un creuzet ceramic.

Crearea aliajelor puternic aliate, reprezentând rezultatul dezvoltării metalurgiei fizice moderne, a stimulat foarte mult dezvoltarea unor metode industriale de topire din ce în ce mai avansate, dintre care una, și principala, este topirea prin inducție în vid pentru topirea unei game largi de aliaje.

Conținut

- Informații generale privind topirea prin inducție în vid

- Principiile de bază ale tehnologiei de topire prin inducție în vid

- Topirea convențională prin inducție în vid

- Topirea industrială modernă prin inducție

- Topirea prin inducție în vid într-un creuzet „rece

- Topirea prin inducție în vid în producția de pulberi de aliaje cu întărire rapidă

- Topirea prin inducție în vid „fără ceramică” în producția de pulberi de aliaje cu întărire rapidă

- Concluzii

Informații generale privind topirea prin inducție în vid

Dezvoltarea conceptului și a tehnologiei de topire industrială prin inducție în vid (VIM) datează din perioada de început a motoarelor cu reacție, când nevoia de materiale la temperaturi înalte cu proprietăți îmbunătățite și cerințe tehnice stricte a crescut rapid. Încă din anii 1960, au fost construite instalații de topire prin inducție cu o capacitate de până la 30 de tone. Aceste instalații de tip cameră tradițională sunt utilizate pe scară largă și în prezent. Următoarele tipuri principale de materiale sunt utilizate în producția de WIP:

- aliaje care necesită un control deosebit de atent al compoziției și al conținutului de gaze, precum și al impurităților solubile și al incluziunilor insolubile;

- aliaje cu elemente active chimic;

- materiale ultrapure. Aliajele speciale topite prin procedeul VIP sunt caracterizate în principal de următoarea listă:

- superaliaje pentru industria aerospațială și GTE;

- aliaje pe bază de Ni-Co pentru industria chimică;

- aliaje pe bază de Fe-Ni pentru industria electronică;

- aliaje de metale neferoase: — aliaje de cupru; — aliaje Al-Li;

- aliaje de pământuri rare pentru magneți;

- superaliaje speciale;

- aliaje cu întărire rapidă.

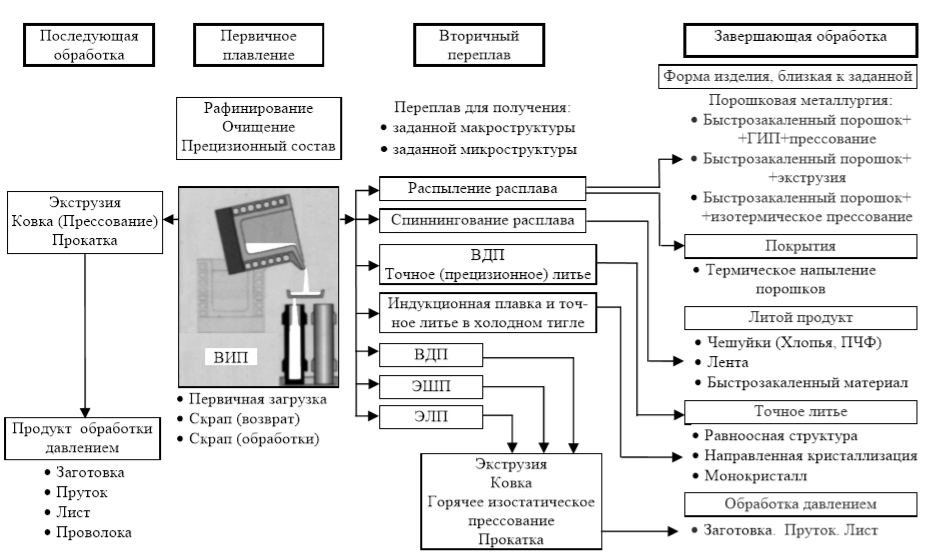

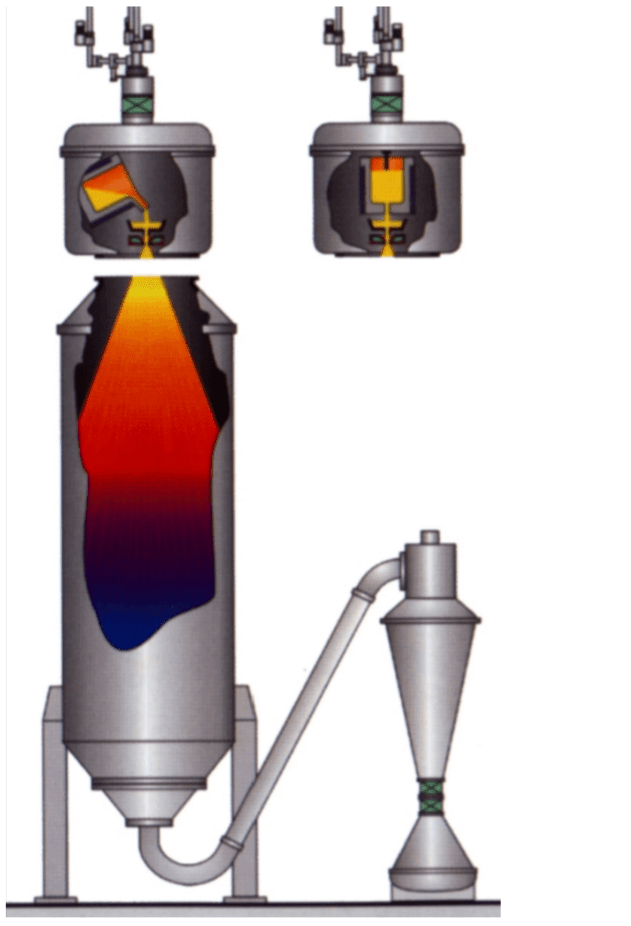

Topirea prin inducție în vid este utilizată pe scară largă ca operație tehnologică principală în producția metalurgică a unei varietăți de materiale în combinație cu utilizarea unei game largi de tehnologii pentru obținerea materialelor moderne, inclusiv a aliajelor cu întărire rapidă și a metodelor de metalurgie a pulberilor. Fig. 1 prezintă schema de aplicare a VIP în producția industrială de materiale și produse.

Topirea primară, degazarea, rafinarea, purificarea, obținerea compoziției de precizie a aliajului, care corespunde cu mare exactitate compoziției specificate, se realizează prin metoda de topire prin inducție în vid în cuptoare cu cameră tradiționale, la încărcarea primară a componentelor inițiale (încărcătura) și a deșeurilor, care reprezintă un retur (topirea metalului turnat) sau deșeuri de prelucrare (așchii etc.). Proiectele moderne de cuptoare cu inducție în vid de tip VIDP (Vacuum Induction Degassing and Pouring Furnaces) reprezintă o nouă generație de cuptoare pentru obținerea de metale și aliaje de cea mai înaltă puritate prin tehnologia clasică de topire prin inducție în vid. Proiectarea cuptorului se bazează pe conceptul celui mai mic volum posibil al corpului cuptorului în vid închis, cu o rampă de turnare înclinată, ceea ce a făcut posibilă crearea unor sisteme industriale orizontale de turnare continuă pentru lingouri de aliaje termorezistente.

Prelucrarea ulterioară constă, de obicei, în tratarea sub presiune a lingourilor obținute prin metode de extrudare, forjare (presare), laminare și asigură producția de țagle (produse semifinite), bare, foi, sârme. Experiența aplicării topirii prin inducție în vid a evidențiat într-o serie de cazuri problema îmbunătățirii calității lingourilor din cauza prezenței unor defecte care conduc la o prelucrabilitate scăzută.

Retopirea secundară cu utilizarea altor metode moderne de topire precum arcul în vid, electroslagul, topirea cu fascicul de electroni este însoțită de o creștere a calității metalului turnat și este utilizată în producția industrială sub formă de procese duplex (VIP + VDP) și triplex în obținerea lingourilor de superaliaje de nichel, cum ar fi EP741, EP962, EP975, oțeluri rezistente la căldură și coroziune.

Atunci când se efectuează retopirea, se urmărește de obicei obținerea unei anumite macro- sau microstructuri a lingoului.

Operația ulterioară de retopire secundară constă în tratarea sub presiune a lingoului prin extrudare, forjare, presare izostatică la cald și laminare.

Retopirea secundară cu utilizarea VIP se realizează, de asemenea, în producția de aliaje cu întărire rapidă, de exemplu, prin metodele de atomizare a topiturii fără mărgele și filare.

Produsul de înaltă calitate al producției metalurgice moderne, bazat pe utilizarea VIP, este turnarea de precizie.

Dezvoltarea avansată a modelelor de cuptoare cu inducție în vid pentru topirea metalelor chimic active a permis crearea metodei de topire prin inducție și turnare într-un creuzet „rece”, care a făcut posibilă depășirea principalelor limitări ale metodei tradiționale de topire prin inducție cu creuzete ceramice.

Prelucrarea finală presupune utilizarea operației de topire prin inducție în vid pentru obținerea de precursori sub formă de pulberi cu întărire rapidă, folii, fulgi, panglici în stare amorfă, nanocristalină, microcristalină pentru obținerea de produse prin metodele metalurgiei pulberilor.

De asemenea, trebuie remarcată posibilitatea aplicării directe a metodelor de topire prin inducție și de atomizare cu electrozi la pulverizarea de acoperiri rezistente la coroziune și la căldură.

Obținerea unor produse precum paletele GTE prin metode de turnare de precizie cu utilizarea topiturii prin inducție în vid asigură formarea unui tip reglementat de structură: echiaxă, direcțională, monocristalină.

Prelucrarea finală poate consta în tratarea sub presiune a lingourilor obținute prin metode de topire duplex și triplex prin extrudare, forjare (presare), laminare și asigură producerea de țagle (produse semifabricate), bare, foi, sârme de înaltă calitate.

Principiile de bază ale tehnologiei de topire prin inducție în vid

Materiale inițiale

Principalul proces de topire este formarea topiturii omogene și dizolvarea componentelor aliajului în aceasta. Intensitatea dizolvării componentei de aliere introdusă sub formă de aditiv și omogenitatea topiturii rezultate sunt determinate în mare măsură de temperatura de topire a aditivului și de densitatea acestuia în raport cu metalul de bază al aliajului.

Agitarea naturală sau forțată a topiturii joacă un rol major în dizolvarea aditivilor introduși în topitură și în obținerea unei topituri cu o compoziție uniformă în întregul volum, în special dacă volumul este măsurat în metri cubi. În cazul topiturilor de laborator și al volumelor relativ mici, obținerea omogenității topiturii este, de asemenea, una dintre cele mai importante sarcini pentru succesul topiturii.

În cazul în care aditivul este mai refractar decât baza, aditivul în stare solidă se va dizolva treptat în metalul de bază topit. În cazul în care densitatea sa este mai mare decât cea a topiturii, aditivul se va scufunda la fundul băii, în caz contrar va pluti la suprafață. Dizolvarea aditivului și medierea compoziției topiturii sunt posibile datorită convecției libere sau amestecului forțat. Contribuția transferului de masă prin difuzie este de obicei neglijabilă. Se poate obține o creștere a ratei transferului de masă menținând aditivul aproape de suprafață în primul caz și scufundându-l adânc în topitură în al doilea caz. Cu toate acestea, în ambele cazuri, este dificilă dizolvarea fiabilă a aditivului și obținerea unei topituri omogene. În primul caz, este dificil să se determine vizual dacă aditivul de pe fundul băii este complet dizolvat. În al doilea caz, aditivul care plutește la suprafață se poate oxida și amesteca cu zgura. În ambele cazuri, conținutul de metal sau element adăugat în topitură va fi mai mic decât conținutul specificat. Evident, este necesară o amestecare atentă a topiturii. Un exemplu de aditiv mai greu este introducerea molibdenului în oțel, iar un exemplu de aditiv mai ușor este introducerea carbonului în fontă sau a siliciului în aliajele de cupru.

În cazul în care aditivul este mai fuzibil decât metalul de bază, dar are și o densitate semnificativ diferită, acesta formează un strat lichid fie la fundul băii, atunci când densitatea sa este mai mare decât cea a metalului de bază, fie la suprafață. Dizolvarea este vizibil mai rapidă în cazul aditivului mai fuzibil decât în cazul aditivului mai refractar, dar nu suficient de intensă în cazul în care funcționează numai transferul de masă difuz. Pericolul unor abateri nereglementate de la compoziția specificată din cauza pierderilor de aditivi și a calculării incomplete a mediei compoziției rămâne. Agitarea forțată a topiturii reduce probabilitatea abaterilor de la compoziția specificată. Exemplul de mai sus al unui aditiv mai ușor și mai greu este tipic pentru plumb în aliajele de cupru, cupru și nichel în oțeluri și zinc în aliajele de magneziu. Un exemplu de aditiv mai ușor și mai fuzibil este introducerea siliciului în oțeluri și fontă, a aluminiului în aliajele de cupru, a magneziului în aluminiu .

Dizolvarea aditivilor introduși este mai rapidă și introducerea lor este însoțită de o abatere mai mică de la compoziția specificată a aliajului dacă densitatea aditivului și punctul său de topire sunt apropiate de densitatea și punctul de topire ale aliajului de bază.

În acest sens, aditivii componentei de aliere nu sunt introduși în formă pură, ci sub forma unui aliaj intermediar, de obicei cu baza aliajului de prelucrare. Acest aliaj intermediar (de proces) se numește ligatură.

Conținutul de aditiv din ligatură este de obicei semnificativ, de câteva ori mai mare decât în aliajul de lucru. Practica utilizării ligaturilor a condus la oportunitatea utilizării unor astfel de ligaturi, care constau în principal din faze intermediare, ceea ce asigură o rezistență scăzută și o fragilitate ridicată a aliajelor-ligaturi și vă permite să selectați cu ușurință greutatea necesară pentru a introduce cantitatea necesară de component de aliere în topitură.

Producția de ligaturi este o ramură independentă a producției de aliaje. Ligaturile se obțin fie prin aliere directă a componentelor, fie prin procedeu metalurgic, recuperându-se componenta de aliere necesară din compusul său cu dizolvarea simultană a metalului recuperat în baza aliajului de lucru.

Ligaturile utilizate pentru introducerea diferitelor componente de aliere în oțeluri și fontă sunt aliaje pe bază de fier și se numesc feroaliaje. Există o mare producție industrială de ferrosiliciu, ferromangan, ferocrom, ferotungsten etc., care este o ramură independentă a siderurgiei.

Vaporizarea metalelor are loc în timpul topirii deoarece presiunea de vapori la echilibru a unui metal este, în general, mai mare decât presiunea parțială de vapori a metalului respectiv în atmosfera de deasupra topiturii. Evaporarea metalelor este, de obicei, foarte importantă în topirea metalelor volatile care au o presiune de vapori ridicată la punctul lor de topire, printre care Cd, Zn, Mg, Ca, Mn, Cr. Pe măsură ce temperatura topiturii crește, vaporizarea este înlocuită de fierbere atunci când presiunea de vapori de echilibru a metalului sau a aliajului depășește presiunea totală în faza gazoasă deasupra topiturii. În topirea metalelor pure, acest fenomen nu este aproape niciodată întâlnit, deoarece nu este nevoie de supraîncălziri atât de mari ale topiturilor. Cu toate acestea, trebuie remarcat faptul că fierberea sau fierberea temporară a topiturii este un proces obișnuit în topirea anumitor aliaje.

Introducerea magneziului în topitură în timpul modificării fontei (t > 1350 °C) provoacă o fierbere rapidă, datorită faptului că punctul de fierbere al magneziului pur este de 1100 °C. Situația este agravată de faptul că magneziul este practic insolubil în fonta lichidă și, prin urmare, se evaporă menținând o presiune ridicată a vaporilor săi, determinată de temperatura topiturii. Un fenomen similar are loc la introducerea cadmiului (tfierbere= 700 °C) și zinc (tfierbere = 910 °C) în cupru topit la 1150 °C. Cu toate acestea, aceste metale sunt bine dizolvate în cuprul topit, iar fierberea se oprește rapid, deoarece presiunea de vapori va fi determinată nu de metalul pur, ci de soluție, și este mult mai mică decât cea atmosferică.

În unele cazuri există o fierbere generală a topiturii nu în timpul introducerii aditivilor, ci în timpul încălzirii finale a topiturii finite înainte de turnare. Un exemplu tipic al acestui fenomen este comportamentul bronzurilor — aliaje ale sistemului cupru-zinc.

În aceste aliaje, coeficienții de activitate ai componentelor sunt aproape de unitate, astfel încât presiunea totală a vaporilor deasupra aliajelor este determinată de legea lui Raoul. Acest lucru ne permite să determinăm dependența punctului de fierbere al aliajelor de compoziție, adică temperatura la care presiunea totală va fi egală cu presiunea atmosferică. Curba acestei dependențe se apropie cel mai mult de curba lichidului în regiunea aliajelor cu compoziția de 40-60 % Zn. Intervalul de temperatură dintre curbe este aici de numai 100-150 ° C și, prin urmare, aliajele cu un astfel de conținut de zinc fierb la o supraîncălzire foarte mică.

Evaporarea metalelor în timpul topiturii este un fenomen nedorit, deoarece este asociată nu numai cu pierderi de componente, modificări ale compoziției aliajului, ci și cu poluarea și otrăvirea atmosferei.

Vaporizarea metalului poate fi redusă prin creșterea presiunii gazelor deasupra topiturii. Această metodă este utilizată la introducerea aditivilor de magneziu în formă pură în fonta pentru modificare: procesul se desfășoară în autoclave speciale sub presiune crescută a gazului.

Pentru a reduce evaporarea nedorită și, mai ales, fierberea aditivilor individuali la introducerea lor în topitură, se utilizează pe scară largă și ligaturi. Deoarece conținutul componentei volatile în ligatură este mai mic de 100 %, presiunea de vapori în timpul topirii acesteia va fi redusă. În același timp, trebuie avut în vedere faptul că, în ligaturi, componentul introdus este adesea sub formă de faze intermediare și compuși. Prin urmare, coeficientul său de activitate este mai mic decât unitatea, ceea ce duce la reducerea suplimentară a presiunii vaporilor. În general, utilizarea ligaturilor face posibilă reducerea de mai multe ori a pierderilor de componente volatile și, în consecință, îmbunătățirea calității lingourilor în ceea ce privește respectarea compoziției specificate, precum și îmbunătățirea situației mediului. În unele cazuri, este posibil să se obțină un aliaj cu o compoziție reglementată numai prin utilizarea unei ligaturi.

Ca exemple, atunci când din cauza volatilității componentelor de aliere și a aditivilor se utilizează ligaturi, putem da exemple de introducere a calciului pentru deoxidarea oțelurilor, care nu este introdus sub formă pură, ci sub formă de aliaje cu siliciu, mangan și alte metale.

Trebuie remarcat faptul că, în cazul în care punctul de topire al aditivului este mai mare decât temperatura topiturii și, în plus, suprafața aditivului este acoperită cu un strat de oxizi refractar și rezistent chimic, este aproape imposibil să se introducă un astfel de aditiv în topitură, adică să se dizolve în topitură. Stratul de oxizi împiedică dizolvarea și poate fi atât de rezistent chimic încât nu interacționează cu topitura deoarece, fiind refractar și dens (fără pori și fisuri), nu permite topiturii să pătrundă în materialul aditiv.

Un exemplu de astfel de situație este introducerea cromului în topiturile de cupru, bronz dublu simplu și bronzuri cu staniu-zinc-plumb. În astfel de cazuri, se utilizează fluxuri care distrug stratul de oxid de suprafață sau care cresc semnificativ temperatura de topire.

Echipamente pentru topire

Dispozitivele de încălzire la temperaturi ridicate de diferite tipuri — cuptoare, care asigură topirea metalelor, sunt larg răspândite în producția metalurgică.

The main function of the furnace is to create a zone of uniform heating in a certain volume of space and ensure a given temperature regime over time. The main components of the furnace are: heat energy source, heating chamber, control and monitoring equipment.

Heating of initial materials — alloy components (charge), and its melting are carried out in industry by methods of induction, electric arc, plasma, electron-beam, electroslag heating, as well as flame heating when using, for example, open-hearth furnaces. In laboratory practice, indirect resistive heating using resistance furnaces is widely used.

Electric furnaces are the most widespread. Depending on the method of heating, electric furnaces can be divided into the following types:

- resistance furnaces;

- arc furnaces;

- plasma arc furnaces;

- electron beam furnaces;

- induction furnaces.

Induction Furnaces . This type of furnace provides high-temperature heating that is well regulated and provides uniform heating of the melt under conditions of inductive stirring. The size of the heating zone is determined by the size of the inductor. Note that non-metallic and non-magnetic materials are difficult to heat by induction heating.

Datorită avantajelor lor, cuptoarele cu inducție au devenit larg răspândite în metalurgie. O particularitate a construcției inductorului este faptul că cuplajul electromagnetic dintre inductor și topitură este proporțional cu raportul dintre diametrele acestora. Acest fapt creează anumite dificultăți în proiectarea echipamentelor, deoarece conduce la necesitatea de a reduce grosimea izolației termice dintre metal și inductor.

Pentru o mai bună utilizare a puterii curentului, este necesar ca adâncimea de penetrare, adică distanța de la suprafața metalului (lingou, sarcină), la care densitatea curentului scade semnificativ în comparație cu densitatea curentului la suprafața curentului, să fie minimă. Adâncimea de penetrare depinde de frecvența curentului și de natura diferitelor materiale. Conductoarele bune, cum ar fi cuprul, sunt greu de încălzit la frecvențe înalte. Încălzirea indirectă prin inducție este utilizată pentru topirea acestor materiale, folosind de obicei grafit sub forma unui tub sau a unui creuzet ca încălzitor. În locul unui încălzitor din grafit se poate utiliza și un încălzitor din molibden.

Cuptoarele cu inducție pentru încălzire și topire pot fi deschise sau închise. În cazul cuptoarelor deschise, un strat de izolație este plasat în inductor, în interiorul căruia se află creuzetul pentru substanța care urmează să fie topită. Inductorul este de obicei format dintr-un tub de cupru prin care circulă apă de răcire.

Cuptoarele închise funcționează într-o atmosferă de protecție și în vid. În cazul cuptoarelor de laborator de acest tip, inductorul poate fi deplasat în afara camerei de încălzire sau de topire. În acest caz, corpul cuptorului este de obicei un tub de cuarț. Cuptoarele din cuarț sunt ușor de fabricat, dar atunci când se lucrează în vid la presiuni mai mici de 3 Pa în interiorul corpului de cuarț apar descărcări electrice vagabunde datorate evaporării metalului și apariției atmosferei ionizate în cuptor. Aceasta perturbă regimul electric, complică măsurarea temperaturii, observarea și poate duce la o defecțiune a incintei. Mai convenabile pentru cercetare sunt cuptoarele cu carcasă metalică. În aceste cuptoare, inductorul este plasat în interiorul unei camere de vid cu răcire cu apă.

Cuptoarele cu inducție sunt utilizate pe scară largă pentru curățarea zonală a metalelor și semiconductorilor, când se realizează topirea locală a materialului în cuptorul zonal datorită generării de căldură concentrate într-o zonă îngustă.

Principalul dezavantaj al cuptoarelor cu inducție este contactul metalului topit cu căptușeala refractară. Acest dezavantaj este eliminat prin topirea metalului într-un creuzet răcit cu apă fără căptușeală (topirea într-un creuzet „rece”). Cea mai bună modalitate de rezolvare a problemei este topirea prin inducție a metalului fără creuzet, care se realizează într-un cuptor zonal. Cea mai bună modalitate de a rezolva problema este topirea prin inducție a metalului fără creuzet, care se realizează într-un cuptor cu zonă. Unitățile de topire fără creuzet sunt utilizate pentru a studia echilibrul metalului cu zgura, solubilitatea gazelor în metale, proprietățile metalului lichid, de exemplu densitatea, tensiunea superficială.

Omogenitatea temperaturii în volumul topiturii este un factor important în funcție de proiectarea cuptorului. Transferul de căldură în topituri este de obicei determinat de transferul de căldură prin conducție și de transferul de căldură prin convecție. Transferul convectiv de căldură în lichide se datorează convecției libere datorită dependenței de temperatură a densității lichidului. Convecția liberă poate apărea atunci când există o diferență de temperatură în direcția verticală a topiturii. Dacă densitatea lichidului scade odată cu creșterea temperaturii, convecția liberă va avea loc în lichid atunci când straturile inferioare sunt mai fierbinți decât straturile superioare. În cazul în care straturile superioare sunt mai fierbinți decât cele inferioare, lichidul va fi staționar la orice diferență verticală de temperatură. Această situație are loc la încălzirea cu flacără, deoarece straturile superficiale ale topiturii au temperatura cea mai ridicată. Prin urmare, pentru a accelera încălzirea întregii băi de topitură și pentru a egaliza distribuția temperaturii, este necesar să se asigure amestecarea acesteia. Pentru a accelera încălzirea omogenă a întregii băi de topitură, se utilizează diferite metode de amestecare a acesteia. Transferul de căldură în topituri datorat convecției libere este de obicei de 10-15 ori mai intens decât cel datorat conducției termice.

Cea mai intensă agitare se realizează în timpul topirii în cuptoarele electrice cu inducție datorită influenței electromagnetice asupra topiturii. Uneori, agitarea poate deveni nedorită, ceea ce face ca oxizii și zgura să fie prinse de la suprafață în volumul topiturii.

Contaminarea topiturii și pierderile de topire

Metalul topit se caracterizează de obicei printr-o activitate de interacțiune foarte ridicată cu căptușeala termoizolantă a creuzetului. De obicei, atunci când se obțin topituri de înaltă calitate, o evaluare calitativă a proceselor posibile de interacțiune a topiturii cu căptușeala și atmosfera este limitată.

În general, trebuie să se ia în considerare faptul că topitura va fi contaminată într-o anumită măsură de gaze dizolvate în timpul topirii. În cazul în care topitura este practic lipsită de gaze dizolvate, trebuie avută în vedere posibilitatea contaminării cu particule de oxizi insolubili. Metalele ușor fuzibile Sn, Pb, Zn, precum și Bi, Cd și aliajele pe baza acestora pot fi de obicei contaminate de particule de oxizi.

În prezența dioxidului de sulf gazos din atmosferă, în aliajele pe bază de Sn, Bi, Pb poate apărea sulf dizolvat, iar în aliajele pe bază de Cd și Zn pot apărea particule insolubile de sulfură. Aliajele pe bază de Mg și A1 pot deveni saturate cu hidrogen dizolvat și contaminate cu particule de oxid. Aliajele de aluminiu pot deveni impure la fier atunci când sunt topite în creuzete de fontă și impure la siliciu atunci când sunt topite cu garnituri de SiO.2. Aliajele Ag-Cu și Au-Ag pot fi saturate cu hidrogen și oxigen, iar în prezența unor componente de aliere precum Sn, Zn, Al, Si, Be, Cr — particule și filme de oxizi din aceste metale și elemente.

În aliajele pe bază de Ni și Fe, în funcție de condițiile de topire, conținutul de oxigen, hidrogen, azot, carbon poate varia. Aliajele care conțin Al, Ti, Cr pot fi contaminate cu oxizi ai acestor metale. Dacă conținutul amestecului de oxigen depășește un anumit nivel, pot apărea incluziuni lichide în topitură, constând în aliaje de oxizi SiO2, MnO, FeO, NiO.

Particularitatea topirii metalelor refractare este distrugerea activă a oricăror materiale refractare. Prin urmare, metalele refractare sunt topite în cuptoare electrice echipate cu cristalizatoare (rotițe sau creuzete), de obicei cu pereți răciți cu apă de cupru, ceea ce nu exclude posibilitatea apariției impurităților de cupru în straturile superficiale ale lingourilor.

La topirea metalelor se formează de obicei zgură naturală, care este un aliaj de oxizi ai elementelor care alcătuiesc aliajul topit. Acești oxizi se află parțial la suprafața metalelor inițiale care urmează să fie topite, iar parțial se formează prin interacțiunea topiturii cu oxigenul atmosferic.

Scoria formată în timpul topirii poate fi solidă, lichidă și coagulată (parțial lichidă — bifazică) în funcție de temperatura topiturii. La topirea metalelor cu topire ușoară (de la Sn la Al), de regulă, zgura este solidă, la topirea cuprului și a aliajelor sale — parțial lichidă, la topirea nichelului și a aliajelor de fier — lichidă.

Trebuie avut în vedere faptul că la topirea în cuptoare sub vid nu se formează aproape deloc zgură naturală, deoarece se utilizează de obicei o încărcătură curată și nu are loc oxidarea topiturii.

Datorită faptului că metalele lichide interacționează de obicei cu oxigenul și alte gaze din atmosferă, la topirea în aer este necesară protejarea topiturii. La topirea deschisă este practic imposibil să se obțină un aliaj cu o anumită compoziție, cu toleranțe precis reglementate privind elementele de aliere. Trebuie avut în vedere faptul că, în unele cazuri, la topirea aliajelor care nu dizolvă oxigenul, topirea fără protecția topiturii este de asemenea imposibilă. De exemplu, magneziul lichid și aliajele sale în topire fără protecție vor lua foc dacă temperatura depășește 660-670 °C.

Pentru topirea în atmosferă de aer se utilizează în mod obișnuit diverse straturi de protecție sub formă de zgură lichidă și fluxuri, precum și materiale speciale în vrac. Scoria utilizată pentru a proteja topiturile de interacțiunea cu aerul este de obicei un aliaj de oxizi. Fluxul este un strat protector lichid, care este în principiu un aliaj de săruri. În general, stratul protector lichid trebuie să aibă o temperatură de tranziție la starea lichidă mai mică decât punctul de topire al topiturii cu aproximativ 100 °C. Este necesar ca fluxul sau zgura să fie nu numai bine răspândite pe suprafața topiturii, ci și să acopere un strat solid de metal solid la începutul topirii. Stratul protector de flux trebuie să fie impermeabil la oxigen și azot, adică aceste gaze nu trebuie să se dizolve în zgura sau fluxul protector. Stratul protector nu trebuie să interacționeze cu topitura și, prin urmare, să provoace modificări în compoziția aliajului. De asemenea, este de dorit ca capacele de protecție lichide să nu interacționeze cu căptușeala refractară.

Ca zgură protectoare în topirea oțelurilor și a aliajelor pe bază de fier în general, zgura bazată pe sistemul CaO-SiO cu diverși aditivi: FeO, FeO, FeO2 cu diverși aditivi: FeO, MnO, MgO, Al2О3CaF2CaC2. Pentru a preveni efectul distructiv al zgurii de protecție asupra mucoasei refractare, este necesar ca bazicitatea zgurii să fie apropiată de bazicitatea mucoasei.

Aliajele de oxizi din sistemul CaO-SiO2 practic nu dizolvă oxigenul și azotul, astfel încât aceste zgurii oxidice sunt impermeabile la aceste gaze. Permeabilitatea zgurii oxidice pentru oxigen este determinată de conținutul de oxizi de fier și mangan din acestea.

Pentru aliajele de cupru se utilizează zgură mai fuzibilă pe bază de silicat de sodiu (75% SiO2 + 25% Na2O) topindu-se la 900 °C. Acest silicat este bine solubil în apă, iar soluțiile sale apoase (sticlă lichidă, clei de silicat) sunt utilizate ca material de legare pentru fabricarea matrițelor și tijelor de turnare.

Aliajele de aluminiu, în general, nu necesită capace de protecție în timpul topirii, deoarece pelicula de oxid de aluminiu formată pe suprafața topiturii protejează topitura de oxidarea ulterioară.

Cu toate acestea, este necesară o acoperire de protecție la topirea așchiilor de aluminiu, a deșeurilor mici, atunci când suprafața de oxidare este ridicată. Aceasta poate fi asigurată de compoziții protectoare care se topesc la o temperatură de 450-500 °C. Nu sunt disponibile amestecuri de oxizi care să îndeplinească aceste condiții și, prin urmare, se utilizează compoziții de sare — fluxuri. Baza fluxurilor pentru topirea aluminiului este de obicei carnalita — un mineral natural, care este o sare dublă de KCl-MgCl2 și care se topește la 480 °C. NaCl, CaF2 și alte cloruri și fluoruri.

În plus față de capacele de protecție lichide, se folosesc materiale solide pentru a împiedica accesul oxigenului din aer la suprafața topiturii. La topirea cuprului și a unora dintre aliajele sale, se utilizează în mod tradițional în acest scop cărbunele de lemn, care, aflându-se la suprafața topiturii și arzând continuu, creează o atmosferă de oxizi de carbon deasupra topiturii. Aceste gaze, fără a interacționa cu cuprul lichid, creează o acoperire de gaze protectoare.

O modalitate fiabilă de a proteja topiturile de interacțiunea cu aerul este de a efectua topirea într-o atmosferă protectoare sau inertă sau în vid.

Alegerea atmosferei de protecție pentru topire se poate face pe baza datelor privind termochimia formării produselor posibile de interacțiune între topitură și atmosfera utilizată.

În vid, transferul de masă și căldură trece de la convectiv la difuziv. Pe baza abordării termochimice, vidul este definit prin presiunea care este mai mică decât presiunea de disociere a compusului chimic considerat. În acest caz, conceptul de „vid” ca un anumit nivel de presiune va fi diferit pentru diferite substanțe.

Atunci când se efectuează topirea în vid, este necesar să se determine care compuși ai metalelor topite sunt instabili la o anumită presiune reziduală și temperatură de funcționare. Determinarea condițiilor de prevenire a formării de oxid metalic liber se realizează, de obicei, presupunând că presiunea reziduală se datorează presiunii oxigenului, iar metalul și oxidul său au o presiune de vapori neglijabil de scăzută în comparație cu presiunea reziduală din unitatea de vid.

Experiența de topire și calculele estimate arată că topirea în vid la o presiune reziduală de 100-200 Pa asigură eliminarea aproape completă a impurității hidrogen din topiturile metalice obișnuite, iar topiturile pe bază de fier și nichel sunt, de asemenea, curățate de impuritatea azot. La o presiune reziduală de 1 Pa, cuprul lichid pur nu numai că nu este oxidat, dar conținutul de oxigen scade sub 1 0-3 %. La topirea la o presiune reziduală de ~ Pentru a evita oxidarea la topirea metalelor active precum Ti, Zr, V, Nb, presiunea reziduală trebuie să fie mai mică de 10-5 Pa. La topirea la o presiune reziduală de 1 0-3 Pa se observă un fenomen similar pentru Ni, Fe, Mo, W. În sfârșit, pentru a evita oxidarea aluminiului în timpul topirii, presiunea reziduală trebuie să fie mai mică de 1 0-8 Pa. Nivelul obișnuit al presiunii reziduale pentru topirea în vid a aliajelor pe bază de Ni, Fe, Ti este de 1 0-1 Pa, iar pentru topirea aliajelor pe bază de Nb, Fe, Ti este mai mic de 1 0-8 Pa. ~ 1 0-1 Pa, la topirea Nb, Ta, Mo, W ~ 1 0-3 Pa.

Una dintre principalele probleme în topirea în vid a metalelor este evaporarea, care cauzează pierderi generale de metal și, de asemenea, duce la modificări în compoziția aliajelor din cauza ratei inegale de evaporare a diferitelor componente.

Evaporarea în timpul topirii în vid a metalelor obișnuite este o valoare notabilă, dar relativ mică. De exemplu, în timpul topirii în vid a titanului T = 2000 K, dacă suprafața de evaporare (suprafața oglinzii topiturii) este egală cu 0,02 m 2 , timpul de topire 1 h, pierderea de masă a topiturii este ~ 100 г. Atunci când metalul care urmează să fie topit are o presiune de vapori ridicată, adică este volatil, vaporizarea devine inacceptabil de intensă. De exemplu, cromul este caracterizat de o presiune de vapori la T = 2250 K egală cu 2000 Pa, iar rata de evaporare este ~ 2000 g/(m 2-s). O valoare atât de mare predetermină pierderi mari de metal prin vaporizare și, în acest sens, un consum mare de energie. Atunci când se încearcă topirea în vid a cromului, energia electrică furnizată este cheltuită pentru sublimare și nu are loc formarea unei băi lichide.

Prin urmare, atunci când se utilizează topirea în vid, trebuie evaluată în prealabil rata posibilă de evaporare a aliajului de bază, a tuturor componentelor de aliere și a diferitelor impurități. Aliajele pe bază de metale volatile (Cd, Zn, Mg, Ca, Mn, Cr) nu pot fi deloc topite în vid. În astfel de cazuri (de exemplu, cromul și aliajele sale), topirea se realizează în atmosferă de gaz inert — argon.

Principalele operațiuni tehnologice și procese fizice și chimice în timpul topirii

Încălzire, topire, supraîncălzire

În topire, materialele de bază sunt de obicei încălzite la temperaturi de formare a topiturii și reîncălzite la o temperatură la care topitura poate fi turnată în matrițe pentru a produce piese turnate de înaltă calitate. Această temperatură, denumită temperatură de turnare, este de obicei cu 50-200 °C peste temperatura de cristalizare a aliajului. Pe măsură ce temperatura de cristalizare a topiturii crește, diferența dintre temperatura de turnare și cea de cristalizare crește. Acest lucru se datorează faptului că, odată cu creșterea temperaturii de început a cristalizării aliajului, pierderile de căldură cresc datorită creșterii convecției naturale a aerului înconjurător și datorită radiațiilor. În cazul aliajelor fuzibile pe bază de staniu, plumb, zinc, temperatura de turnare depășește temperatura de început a cristalizării topiturii doar cu 50-70 ° C, iar pentru aliajele pe bază de cupru, nichel, fier, această depășire trebuie să fie de cel puțin 100-150 ° C și poate ajunge până la 200 ° C.

În unele cazuri, topiturile sunt supraîncălzite în mod special la temperaturi și mai ridicate pentru a influența starea topiturii cu diferite incluziuni și impurități și pentru a obține astfel o structură de calitate în turnare cu un conținut acceptabil de diferite impurități și incluziuni. După supraîncălzire și după un timp optim de menținere, topitura este răcită într-un cuptor sau într-un recipient special (malaxor, polonic, tandish) până la temperatura de turnare și apoi turnată în matrițele de turnare.

Clasificarea impurităților din topitură

În general, topiturile produse în timpul topirii pot conține gaze dizolvate (oxigen, azot, hidrogen), metale și elemente dizolvate ca impurități, dintre care unele sunt introduse de materialele de bază, iar altele apar în timpul topirii. În plus, în topitură se formează particule insolubile (incluziuni nemetalice), în principal de natură oxidică, dar care pot include carburi, nitruri și sulfuri. Incluziunile nemetalice au, de obicei, dimensiuni de la submicron (nanoscale) la nanoscale (nanoscale). < 0,1 мкм) до 500–1000 мкм, разное агрегатное состояние, различную форму (каплевидные, компактные, пленистые). Они оказывают большое влияние на процессы газовыделения в расплавах при плавке и кристаллизации расплавов, на технологические и механические свойства сплава.

Incluziunile nemetalice din oțeluri și aliaje de aluminiu au fost studiate cel mai intensiv.

În ceea ce privește oțelurile, a fost propusă o clasificare a incluziunilor nemetalice pe baza temperaturii de formare a acestora în raport cu temperatura de cristalizare a topiturii. Incluziunile primare de pre-cristalizare sunt acele incluziuni care sunt prezente în topitură la toate temperaturile. Incluziunile nemetalice tipice de acest tip sunt particulele de oxid de aluminiu Al2О3. În oțelurile aliate și în aliajele complexe pe bază de fier și nichel care conțin aluminiu și titan, există adesea incluziuni primare de precristalizare, care sunt compuși complecși pe bază de carbonitrizi de titan și aluminiu. Incluziunile secundare de pre-cristalizare există în topitură sub o anumită temperatură, peste care sunt complet dizolvate în topitură. Exemple de astfel de incluziuni sunt particulele de silice SiO2care se formează în topitura de fier care conține oxigen și siliciu dizolvat. Incluziunile de cristalizare terțiară se formează direct în timpul cristalizării metalului. În siderurgie, acestea sunt oxisulfuri complexe de fier și mangan. Incluziunile nemetalice cuaternare apar în metalul solid datorită scăderii solubilității oxigenului, sulfului, fosforului și sunt particule de oxisulfuri, sulfuri, fosfuri.

În aliajele de aluminiu, incluziunile nemetalice sunt reprezentate în principal de pelicule de oxizi de aluminiu și magneziu și sunt incluziuni primare de pre-cristalizare. În bronzuri și bronzuri există, de asemenea, incluziuni nemetalice primare de precristalizare sub formă de particule de oxid ale componentelor de aliere.

Incluziunile nemetalice sunt împărțite în incluziuni exogene și endogene în funcție de mecanismul de formare. Incluziunile exogene sunt incluziuni care au pătruns în topitură din exterior, de exemplu din căptușeala refractară distrusă sau din particule solide de zgură amestecate în topitură pe suprafața topiturii. Incluziunile nemetalice endogene sunt formate în topitură. Incluziunile nemetalice din oțeluri, conform acestei clasificări, sunt în principal endogene. Unele dintre incluziunile nemetalice primare de pre-cristalizare din oțeluri ar trebui considerate exogene. În aliajele de aluminiu, incluziunile nemetalice sunt aproape în întregime exogene.

Degazarea topiturii

Purificarea topiturilor metalice de gazele dizolvate, în special hidrogen și azot, se numește degazare . Eliminarea oxigenului din topituri se numește dezoxidare . În metalurgie, acest proces este utilizat pe scară largă și ocupă un loc special, în special în topirea metalelor și a aliajelor, fiind de obicei considerat separat.

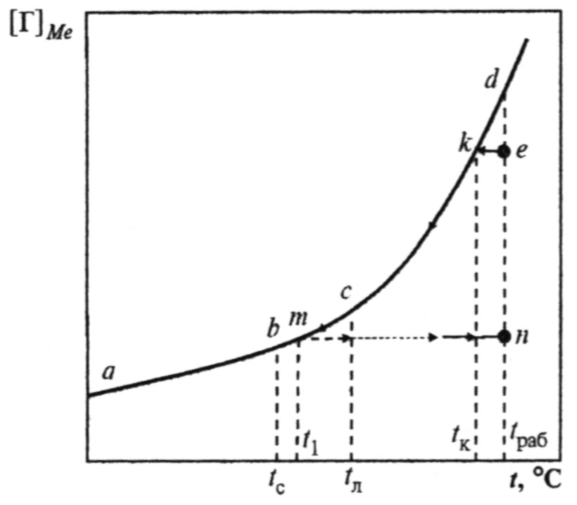

Degazarea topiturilor se poate realiza prin diferite metode bazate pe legile generale de interacțiune a metalelor lichide cu gazele. Cea mai simplă metodă de degazare „prin congelare” se bazează pe fenomenul de scădere a solubilității gazelor la temperatură descrescătoare și presiune constantă (fig. 2.1).

Creșterea solubilității gazelor cu creșterea temperaturii de topire a unui anumit aliaj la presiune constantă este caracterizată pe acest grafic prin curba abd , temperaturile liquidus și solidus ale aliajului topit fiind notate cu t, respectivл și tс.

Esența metodei constă în tratarea termică (temperatură-timp) a topiturii prin modificarea temperaturii acesteia în conformitate cu următoarea tehnologie.

La topire, aliajul este încălzit la o temperatură trabla care în topitură este posibil să se obțină cel mai mare conținut de gaz, determinat de punctul d. De obicei, topitura nu este saturată cu gaz până la această limită, astfel încât se poate presupune că conținutul de gaz corespunde punctului e. Ordonata punctului e este mult mai mare — de aproximativ 3 ori mai mare — decât ordonata punctului b, care corespunde conținutului de echilibru la temperatura solidus tc. În acest sens, în timpul răcirii topiturii și al cristalizării ulterioare a acesteia, poate apărea porozitatea gazoasă datorită eliberării gazului dizolvat sub formă de bule.

Metoda de „congelare” constă în răcirea lentă a topiturii direct în cuptor de la temperatura trab până la temperatura de cristalizare parțială a topiturii, adică până la temperaturi mai mici decât tкConținutul de gaz din topitură scade de-a lungul curbei kcb, iar eliberarea de gaz din soluție devine posibilă. Eliberarea de gaz poate avea loc fie printr-o suprafață deschisă, fie prin formarea de bule în topitură. În ambele cazuri este necesară o anumită suprasaturație, astfel încât concentrația de gaz disponibilă în topitură să fie ușor mai mare decât concentrația de echilibru. Deoarece răcirea lentă a topiturii se realizează până la temperatura de cristalizare parțială a topiturii, adică sub temperatura liquidus tl, de exemplu până la temperatura t1, conținutul de gaz din topitură este determinat de punctul m.

După aceea, masa topită este încălzită cât mai rapid posibil până la temperatura de lucru trab . În acest caz, creșterea conținutului de gaz în topitură este nesemnificativă (până la punctul n, a se vedea figura 2.1), deoarece încălzirea este rapidă și deoarece, de obicei, atmosfera din cuptor nu mai conține umiditate sau azot atomic, hidrogen, care au determinat saturația inițială de gaz în timpul topirii. În consecință, conținutul de gaze dizolvate în topitură este redus, astfel încât eliberarea acestora din topitură în timpul răcirii și cristalizării ulterioare este practic eliminată.

Degazarea topiturilor metalice se realizează adesea prin purjarea topiturilor cu gaze inerte sau active, precum și prin tratarea topiturilor cu compuși volatili (în principal cloruri). Aceste metode de degazare a topiturilor se bazează pe difuzia gazului dizolvat din topitură în bulele formate de gazul purjat, unde presiunea parțială a gazului dizolvat este inițial aproape zero și apoi se apropie de presiunea de echilibru, determinată de conținutul rezidual de gaz din topitură.

Eliminarea gazului din topitură este posibilă și fără purjare, prin suprafața liberă, atunci când topitura este menținută într-o atmosferă în care presiunea parțială a gazului dizolvat este mai mică decât presiunea de echilibru determinată de conținutul și temperatura acestuia. Cu toate acestea, din cauza intensității scăzute a transferului de masă, care depinde de difuzia gazului prin interfața topitură-gaz, în practică, o creștere semnificativă a interfeței topitură-gaz se realizează prin purjare, atunci când gazul este furnizat topiturii sub formă de bule cu diametrul de 1-2 mm, ceea ce este asigurat prin utilizarea diferitelor duze poroase pe duza de lucru (tuyere).

La degazarea topiturilor prin purjare cu gaze sau tratare cu substanțe volatile, un factor important este conținutul de impurități din gazele și substanțele utilizate, în principal umiditate, azot, oxigen. Posibilitatea de a utiliza un anumit gaz pentru purjare este determinată de conținutul de hidrogen și azot, care trebuie să fie de 3-4 ori mai mic decât conținutul lor în topitură.

Trebuie remarcat faptul că există o anumită limită a dimensiunii bulelor suflate în cazul în care gazul nu este suficient de curat. La dimensiuni foarte mici ale bulelor, presiunea capilară în acestea crește în mod esențial: pcap = 2σ/r, unde σ este energia de suprafață la limita topitură-gaz, r este raza bulei. În această privință, presiunile parțiale ale impurităților nocive (umiditate, oxigen) pot atinge o valoare atât de mare încât impuritățile gazelor din soluția de topitură nu pot trece în bulele de gaz purjat.

Pentru purjarea oțelurilor, fontelor, aliajelor de cupru și aluminiu se recomandă utilizarea gazului inert argon de cea mai înaltă calitate, cu un conținut de impurități de oxigen< 0,0025 % (об.), влаги < 0,001 % (об.) или < 0,001 г/м 3 . Для нелегированных чугунов, медных и алюминиевых сплавов возможно применение азота особой чистоты или высшего сорта с примесью кислорода < 0,005 % (об.) и влаги < 0,0005 % (об.) или < 0,005 г/м 3 . Алюминиевые расплавы нередко продувают азотом с добавкой ~10-20 % clor. Efectul util al clorului este de a slăbi și distruge pelicula de oxid de pe suprafața bulei formate și de a facilita transferul de hidrogen din topitură în bule. Trebuie remarcat faptul că „fierberea” observată în principal în producția de oțeluri fierbinți, care apare ca urmare a eliberării bulelor de monoxid de carbon, poate fi considerată ca o curățare a topiturii, conducând la o reducere semnificativă a conținutului de hidrogen și azot din topitură.

Degazarea poate fi realizată și prin tratarea topiturii cu cloruri volatile. MnCl2ZnCl2AlCl3NH4Cl.

O modalitate posibilă de a elimina gazele dizolvate (hidrogen, azot) din metalul topit este fierberea acestuia. Această metodă este teoretic aplicabilă pentru orice metale și aliaje. Ea se bazează pe faptul că, în cazul unei presiuni totale constante deasupra topiturii, egală, de exemplu, cu 1 atm la temperaturi suficient de scăzute ale topiturii, când presiunea de vapori a metalului topit este neglijabilă, presiunea totală va fi determinată de presiunea gazului dizolvat în topitură, ceea ce corespunde unui conținut suficient de ridicat al acestui gaz în topitură.

Pe măsură ce temperatura topiturii crește, presiunea vaporilor metalici crește, iar presiunea gazelor solubile scade în consecință, deoarece presiunea totală a gazelor sub topitură este constantă la 1 atm. Atunci când presiunea vaporilor de metal atinge 1 atm, adică se atinge punctul de fierbere și topitura fierbe, presiunea gazelor dizolvate ar trebui să scadă la zero și, în consecință, conținutul de gaze solubile devine zero, adică are loc degazarea completă a topiturii.

Această metodă de rafinare a topiturii se realizează atunci când se lucrează cu aliaje care conțin cantități semnificative de componente de aliere cu punct de fierbere scăzut. De exemplu, aliajele alamă — cupru care conțin 20-40% zinc, în cazul topirii la presiune atmosferică, fierb la 1150-1250 ° C. Există o eliberare rapidă de vapori. Există o eliberare rapidă de vapori de zinc, ceea ce duce la degazarea completă a topiturii.

Cea mai comună modalitate de degazare a topiturilor metalice sau de rafinare de la gazele dizolvate este vacuumarea acestora, în ciuda necesității unor echipamente de proces complexe — camere de vid, pompe, echipamente de măsurare.

Procesele de degazare în vid se bazează pe dependența conținutului de gaze dizolvate în topitură de presiunea acestuia deasupra topiturii, de obicei în conformitate cu legea lui Sieverts [G] = k√PГ2.

Reducerea presiunii externe asupra topiturii care conține gaz dizolvat poate determina apariția omogenă a bulelor din acest gaz datorită suprasaturării rezultate a soluției lichide. Reducerea presiunii externe asigură degazarea cea mai eficientă a topiturii atât datorită formării de bule în volumul topiturii, cât și datorită eliminării gazului prin suprafața liberă a topiturii.

Trebuie remarcată influența semnificativă a mecanismului eterogen de formare a bulelor de gaz în topitura suprasaturată asupra procesului de degazare. Prezența particulelor în topitura suprasaturată cu gaz, pentru care energia interfacială a limitei incluziune-gaz este mai mică decât cea a limitei incluziune topitură, conduce la apariția bulelor de gaz pe acestea cu un unghi de umectare a marginilor θ < 90°. Таким образом, присутствие в расплаве нерастворимых частицвключений облегчает дегазацию.

Prezența fisurilor în incluziunile străine este de un interes deosebit. Cu condiția ca energia interfacială la limita dintre incluziune și gaz să fie mai mică decât la limita dintre incluziune și topitură, fisurile pot fi umplute cu gaz. În acest caz, presiunea capilară favorizează formarea unei bule de gaz.

Formarea eterogenă sau omogenă, respectiv a unei bule „așezate” pe suprafața incluziunii sau a unei bule „libere” cu o rază r suficient de mică0 poate fi imposibilă datorită faptului că presiunea Laplace calculată în aceasta, egală cu 2σ/r0va fi mai mare decât presiunea datorată conținutului de gaze din soluția suprasaturată.

Reducerea conținutului de gaze dizolvate în topirea topiturilor saturate cu gaze sub zgurii și fluxurile utilizate pentru purificarea topiturii de incluziunile în suspensie este determinată de faptul că prin îndepărtarea incluziunilor din topitură, care au cavități cu bule umplute cu gaze, se obține o reducere a conținutului de gaze dizolvate. În unele cazuri, această metodă este utilizată ca metodă de degazare.

Studiile experimentale și experiența industrială indică faptul că procesele de saturare cu gaze a topiturilor metalice, degazarea acestora și purificarea topiturii de incluziunile insolubile sunt interconectate. Cu toate acestea, regularitățile specifice ale acestei interrelații și interpretarea lor fac obiectul unor studii aprofundate ale metalurgiei de topire.

Deoxidarea topiturii

Deoxidarea topiturilor metalice constă în eliminarea oxigenului dizolvat din acestea. Deoxidarea se aplică topiturilor în care oxigenul este prezent sub formă dizolvată. În acest sens, fierul și aliajele sale cu cantități mici de carbon, aliajele de fier-nichel, nichel-cupru, cupru etc. sunt de obicei dezoxidate în timpul topiturii. În același timp, aliajele pe bază de aluminiu, magneziu, zinc, staniu, în topiturile cărora oxigenul este prezent sub formă de incluziuni de oxid, adică sub formă legată, nu sunt dezoxidate, deși analiza chimică poate arăta un conținut vizibil de oxigen în aliaj. În aceste cazuri, se recurge la rafinare, adică la o operațiune de purificare a topiturii bazată pe alte procese fizice și chimice.

Deoxidarea poate fi realizată în mai multe moduri. Cea mai comună metodă este dezoxidarea în profunzime sau sedimentară, în care un element dezoxidant este introdus în topitură conținând oxigen dizolvat, formând compuși cu oxigen (oxizi) care sunt insolubili în topitură. O caracteristică distinctivă a deoxidării prin precipitare este faptul că acest proces duce la contaminarea topiturii cu produse de reacție sub formă de particule de oxid, care sunt incluziuni endogene tipice de pre-cristalizare, a căror îndepărtare din topitură necesită operațiuni tehnologice adecvate.

Acest dezavantaj este lipsit de așa-numita dezoxidare prin difuzie, sau prin contact, în care oxigenul trece într-o zgură special indusă pe topitură sub formă de oxid al metalului topit sau se leagă pe suprafața deoxidantului solid insolubil în oxid, de asemenea insolubil în topitură. Deoxidarea prin difuzie prin zgură este utilizată pe scară largă în metalurgia oțelului, precum și deoxidarea profundă (sedimentară) cu aditivi de mangan, siliciu, calciu, aluminiu.

Deoxidarea cu deoxidanți insolubili se aplică topiturilor de cupru și argint. În aceste cazuri, carbonul sub formă de grafit, cărbune este utilizat ca dezoxidant. Deoxidarea se realizează prin reacție, al cărei produs este monoxidul de carbon gazos, ale cărui bule ies din topitură în atmosferă.

Pentru unele aliaje, deoxidarea este posibilă în timpul topirii într-un vid suficient de adânc. În acest caz, este necesar ca presiunea reziduală din camera de vid să fie de câteva ori mai mică decât presiunea parțială de echilibru a oxigenului, determinată de conținutul său necesar în topitură.

În turnătorii, dezoxidarea profundă sau sedimentară este principala metodă de dezoxidare.

Separarea particulelor insolubile este mai eficientă atunci când particulele sunt sferice, ceea ce se întâmplă de obicei atunci când produsele de dezoxidare sunt în stare lichidă. Asigurarea stării lichide a produselor de dezoxidare se realizează prin aplicarea simultană a diferiților agenți de dezoxidare, atunci când oxizii acestora sunt capabili să fuzioneze reciproc, ceea ce reprezintă un alt aspect pozitiv al utilizării agenților de dezoxidare complecși.

Importanța obținerii unei stări de agregare lichidă a produselor de dezoxidare este demonstrată în mod clar prin exemplul oțelurilor de dezoxidare, care nu sunt dezoxidate numai cu aluminiu pur, deși acesta este capabil să reducă puternic conținutul de oxigen. Cu toate acestea, în acest caz, topitura este intens contaminată cu particule solide de oxid de aluminiu, care este dificil de îndepărtat, ceea ce duce la o scădere bruscă a plasticității metalului. În acest sens, oțelurile sunt mai întâi dezoxidate cu mangan, siliciu, dezoxidanți complecși și numai înainte de turnare sau chiar direct în timpul turnării se introduce direct în fluxul de topitură o cantitate mică de aluminiu pentru a lega oxigenul rămas.

Alegerea agenților de dezoxidare, determinarea cantității acestora și metoda de introducere a lor în topitură depind de compoziția aliajului, de setul de materiale de încărcare inițiale și de echipamentul de topire utilizat.

Agenții de oxidare sunt elemente active cu oxigen și adesea volatile, prin urmare se utilizează ligaturi pentru introducerea lor. Siliciul și manganul se introduc sub formă de feroaliaje, calciul — sub formă de aliaj complex de siliciu-mangan-calciu, numai aluminiul pentru deoxidarea oțelurilor se utilizează în stare pură. Trebuie remarcat faptul că eliminarea oxigenului dizolvat din oțelurile cu carbon, adică dezoxidarea lor, are loc într-o anumită măsură în procesul de filtrare a topiturii.

Esența acestui fenomen este următoarea. Introducerea agenților de oxidare în topitură este însoțită de o reacție chimică cu eliberarea de noi faze — produse de oxidare. Formarea de noi faze în topitură necesită o anumită suprasaturație și are loc într-o anumită perioadă de timp. În procesul de filtrare, atunci când masa topită trece prin porii materialului filtrant, se intensifică mecanismul eterogen de nucleare a produselor de oxidare, în cazul în care materialul filtrant îndeplinește rolul de centru pregătit pentru formarea fazelor de oxid — produse de oxidare, în special dacă are structura cristalină corespunzătoare.

Rafinarea topiturii

Rafinarea sau purificarea topiturilor metalice de impuritățile metalice și nemetalice dizolvate este unul dintre obiectivele principale ale producției metalurgice.

Eliminarea impurităților dizolvate din topiturile de fier, nichel și cupru se realizează prin rafinare oxidativă, în care topitura este profund oxigenată prin aer sau purjare cu oxigen, prin utilizarea zgurii oxidante sau prin crearea unei atmosfere oxidante în cuptoarele cu flacără. Impuritățile dizolvate, care au o afinitate ridicată pentru oxigen, sunt de obicei legate în oxizi liberi sub formă de faze solide sau lichide.

Un exemplu caracteristic de formare a fazei gazoase în interacțiunea impurității cu oxigenul este monoxidul de carbon CO, format în timpul decarburării unui metal, cum ar fi Fe, care sub formă de bule iese din topitură, creând efectul de „fierbere” a topiturii.

Metoda considerată de eliminare a impurităților din topitură nu permite eliminarea din topitură a componentelor de aliere cu afinitate scăzută pentru oxigen. În topiturile de fier, astfel de impurități sunt, de exemplu, Ni, Cu, în topiturile de nichel — Cu.

Atunci când topitura este saturată cu oxigen, odată cu formarea fazelor de oxid de către elementele de impuritate, se produce, într-o anumită măsură, saturarea cu oxigen a metalului de bază. În acest sens, după rafinarea oxidativă este obligatorie dezoxidarea topiturii, adică eliminarea excesului de oxigen dizolvat.

Impuritățile dizolvate în topitură cu afinitate scăzută pentru oxigen pot fi eliminate în condiții de reducere puternică, atunci când atomii acestor impurități formează ioni încărcați negativ care interacționează cu ionii metalici încărcați pozitiv din zgură pentru a forma un compus insolubil în topitură. Un fenomen similar se află la baza procesului de eliminare a sulfului din topiturile de fier, care se realizează prin formarea sulfurii de calciu.

În unele cazuri, eliminarea impurităților metalice dizolvate poate fi realizată prin tratarea topiturii cu alte gaze decât aerul sau oxigenul, cum ar fi clorul. Suflarea topiturilor de aluminiu cu clor gazos permite reducerea conținutului de magneziu de la 3-5 la 0,5 %, a conținutului de sodiu de la 0,03 la 0,002 %. Procesul de purificare este asigurat de un raport de afinitate favorabil al aluminiului, magneziului și sodiului față de clor, energia liberă de formare a clorurilor acestor metale la 1000 K fiind: pentru AlCl3-531 kJ sa u-354 kJ per 1 molCl2; pentru MgCl2 = -551 kJ per 1 molCl2; pentru NaCl = -335 kJ sau 670 kJ per 1 molCl2.

Îndepărtarea impurității dizolvate din topitură se poate realiza ca urmare a interacțiunii acesteia cu zgura sau cu fluxul . Legarea sulfului în sulfură de calciu atunci când acesta este eliminat din topiturile de fier în zgură este un exemplu foarte tipic. Magneziul din aliajele de aluminiu este îndepărtat în mod fiabil la concentrații mai mici de 0,1 % prin tratarea topiturilor cu criolit Na3AlF6 ca urmare a unei reacții de schimb

Impuritățile volatile dizolvate pot fi eliminate din topiturile metalice prin supraîncălzire suficient de mare sau, mai sigur, prin topire în vid. Gradul de purificare obținut depinde de presiunea de vapori de echilibru a impurității, determinată de conținutul și coeficientul său de activitate, de valoarea presiunii reziduale deasupra topiturii, de efectul de ecranare al stratului de zgură de pe suprafața topiturii, de condițiile de amestecare a topiturii și de alți factori.

Pentru aliajele fuzibile este aplicabilă o altă metodă de eliminare a impurităților solubile, care se bazează pe reducerea solubilității impurității la scăderea temperaturii. Esența metodei poate fi analizată pe baza exemplului de eliminare a impurității fier din aluminiu. Conform diagramei de stare a sistemului Al-Fe, la 900 °C solubilitatea fierului în lichidul topit este de 10 % Fe, la 800 °C — 5 % Fe și este minimă la temperatura eutectică (655 °C) — 1,8 % Fe. În prezența în topitura de aluminiu a unui adaos de fier mai mare de 1,8 %, conținutul acestuia poate fi redus prin scăderea temperaturii topiturii puțin peste temperatura eutectică și eliberarea excesului de fază FeAl3 sub formă de cristale. În mod similar, este posibilă reducerea conținutului de fier și în aliajele pe bază de zinc și staniu.

Topiturile conțin de obicei impurități insolubile, în principal sub formă de incluziuni nemetalice de tip endogen și exogen și cel mai adesea de natură oxidică. Există, de asemenea, incluziuni de carburi și nitruri. În plus față de incluziunile nemetalice, în topituri pot fi prezente incluziuni intermetalice, iar în topiturile pe bază de magneziu și plumb pot fi găsite particule de fier.

Pentru a elimina impuritățile nedizolvate, adică particulele în suspensie, din topituri, sedimentarea este cea mai simplă metodă, care nu asigură o purificare profundă, dar este atractivă datorită disponibilității și simplității sale. Incluziunile de oxid nemetalic sunt, în marea lor majoritate, mai puțin dense decât topiturile metalice, iar incluziunile plutesc la suprafața topiturii. În topiturile de magneziu caracterizate prin densitate scăzută (~1,6 g/cm 3 ), incluziunile se depun la fundul cuvei de topire. În topiturile de aluminiu cu o densitate de ~ 2,5 g/cm 3 , incluziunile de oxid ar trebui, de asemenea, să se depună la fund, deoarece densitatea oxidului de aluminiu este de 3,97 g/cm 3 , dar spumele de oxid amestecate în topiturile de aluminiu au multe bule de gaz (azot) prinse și, prin urmare, se adună la suprafață. În cuptoarele de topire de mari dimensiuni, timpii lungi de reținere eliberează incluziunile de oxid din bulele de gaz și se scufundă până la fundul băii de topire.

O modalitate foarte eficientă de eliminare a particulelor în suspensie din topitură este tratarea topiturilor cu zgură sau flux. Esența metodei este transferul particulelor nedizolvate din topitură în zgură sau flux datorită dizolvării sau umezelii lor. Dizolvarea se observă de obicei în sistemele de oxizi, care sunt zgurii de rafinare utilizate în topirea oțelurilor și a fontei. Topiturile de nichel sunt supuse mai rar unei astfel de rafinări, la fel ca topiturile de cupru, datorită conținutului lor mai scăzut de impurități. Scoriile de rafinare sunt de obicei mai fluide și mai active din punct de vedere chimic decât scoriile de acoperire, datorită conținutului mai ridicat de CaO, CaF2Na2O și, în consecință, prin proprietățile lor chimice, bazicitatea lor mai ridicată.

Utilizarea fluxurilor pentru îndepărtarea incluziunilor nemetalice din topituri se bazează în principal pe fenomene de suprafață (umectare). În procesul de umectare, echilibrul apare de obicei atunci când incluziunea nu se află complet în flux, ci doar într-o proporție mare din acesta. Pentru trecerea completă a incluziunilor de la interfață la flux, este nevoie de energie suplimentară, care este furnizată de agitarea mecanică slabă.

Pentru rafinarea eficientă a topiturilor din particule în suspensie nedizolvate, este necesară o suprafață de contact mare între topitură și flux, precum și deplasarea particulelor din adâncimea topiturii către interfață. Acest lucru se realizează inițial prin amestecarea activă a fluxului în topitură și ulterior prin menținerea unei agitații slabe.

Curățarea topiturilor metalice de incluziunile nedizolvate se poate realiza prin purjare cu gaz sau tratament cu substanțe volatile, în care bulele de gaz, trecând prin topitură, captează particulele întâlnite pe drum și le aduc la suprafață. În acest sens, condițiile de curățare sunt determinate de fenomenele de suprafață la joncțiunea celor trei faze: topitură-flux (zgură)-incluzie.

Eficiența rafinării topiturii de impuritățile nedizolvate prin purjare este puternic crescută dacă se utilizează clor gazos activ sau cloruri de mangan și zinc. În acest caz, îmbunătățirea eficienței purificării este cauzată de faptul că interacțiunea chimică a gazelor de clor sau a vaporilor de clorură cu suprafața interfeței reduce semnificativ energia interfacială.

Filtrarea prin topire

Filtrarea topiturilor asigură cea mai completă și fiabilă eliminare a impurităților nedizolvate din topituri, în primul rând prin mijloace mecanice, dacă dimensiunea particulelor este mai mare decât dimensiunea găurilor din filtru. În mod similar, filtrele cu ochiuri din pânză de sticlă funcționează pentru aliajele de fontă și cupru și din oțel sub formă de plasă de sârmă sau tablă perforată pentru aliajele ușor topibile pe bază de A1, Mg, Zn.

Filtrarea topiturilor prin filtre poroase granulare și sinterizate este mult mai eficientă. Filtrele granulare sunt un strat de particule (granule) cu o grosime de 30-60 mm, cu un diametru de 5-15 mm, în care dimensiunea transversală medie a canalelor dintre granule este de 1-3 mm. Filtrele poroase sinterizate au pori de 0,5-1 mm.

Trebuie remarcat faptul că ambele tipuri de filtre sunt capabile să rețină incluziuni foarte dispersate cu dimensiuni de până la 20-30 microni în timpul filtrării topiturilor. Efectul utilizării filtrelor granulare și poroase se datorează reținerii particulelor în principal datorită acțiunii forțelor de suprafață și interacțiunii chimice care conduc la aderarea acestora pe suprafața dezvoltată a materialului filtrant.

Interacțiunea fizico-chimică a incluziunilor cu materialul filtrant se exprimă, în primul rând, prin fuziunea reciprocă, atunci când incluziunile fuzionează în materialul filtrant. Acest lucru este posibil atunci când există eutectice fuzibile în sistemul incluziune-filtru.

Acest efect este observat atunci când topiturile de oțel oxidat sunt filtrate prin filtre dinas sau chamotte. Incluziunile de oxid din topitură, care conțin o cantitate mare de oxid de fier, au o culoare închisă, iar atunci când fuzionează cu siliciu, suprafața filtrului, care era deschisă înainte, este acoperită cu pete negre-maronii de la incluziunile nemetalice reținute.

În prezent, filtrarea topiturilor metalice ca modalitate de îmbunătățire a calității acestora este utilizată pe scară largă pentru toate aliajele. Trebuie remarcată relația dintre procesul de filtrare și dezoxidare, care constă în faptul că filtrarea oțelului lichid permite, într-o anumită măsură, realizarea dezoxidării topiturii.

Modificarea topiturii

Multe aliaje sunt utilizate într-o stare modificată, care este obținută printr-o operație tehnologică specială în timpul pregătirii aliajului la sfârșitul topirii. Scopul modificării este de a obține o structură diferită de microstructura normală a aliajului sau de macrostructura lingoului turnat (fără o modificare semnificativă vizibilă a compoziției aliajului), care să asigure o creștere a proprietăților mecanice sau tehnologice ale aliajului.

Modificarea se poate realiza fie prin acțiuni fizice asupra topiturii, fie prin introducerea de aditivi modificatori speciali în cantități care să nu depășească limitele foarte scăzute reglementate de specificații.

Acțiunile fizice asupra topiturii constau, de obicei, în tratarea termică a acesteia (termică-timp sau termică-viteză) cu încălzire și răcire la o anumită viteză, tratarea cu ultrasunete, expunerea la câmpuri electrice, magnetice, electromagnetice. Tratamentul termic al topiturii este supus în zona stării lichide monofazice, toate celelalte metode de modificare produc un efect vizibil numai atunci când topitura cristalizantă este tratată în zona bifazică, adică în prezența fazelor lichid și solid.

Modificarea se realizează prin introducerea în topitură a unor aditivi sub formă de cantități foarte mici (0,01-0,1 %) de elemente care, de obicei, diferă foarte mult prin proprietățile lor de aliajul propriu-zis sau de baza sa. Aditivii modificatori pot fi foarte refractari sau, dimpotrivă, foarte ușor de topit și volatili, de obicei interacționează activ cu oxigenul, azotul. Pentru modificarea oțelurilor se folosesc adesea aliaje de metale din pământuri rare (mishmetal), precum și calciu, bor; pentru fontaj — magneziu, ceriu; pentru silicomine — sodiu, stronțiu și fosfor; pentru aliajele deformabile de aluminiu — titan, bor; pentru bronzul de aluminiu — vanadiu. Pentru introducerea aditivilor modificatori, de regulă, se folosesc ligaturi. În plus față de ligaturile obișnuite, pentru introducerea elementelor modificatoare în topitură este posibil să se utilizeze compușii chimici ai acestora (oxizi, halogenuri) în calculul pentru reducerea elementului modificator și dizolvarea acestuia în topitură. În acest fel, metalele din pământuri rare sunt uneori introduse în fonta și oțelurile care se formează ca urmare a reacției dintre oxizii REM, carbonul și siliciul prezente în topitură. Sodiul pentru modificarea eutecticului aluminiu-siliciu în aliajele pe bază de aluminiu-siliciu (silicomine) este introdus în topitură prin reducerea fluorurii de sodiu de către aluminiu. Zirconiul, borul, titanul pentru rafinarea macrogranulară a aliajelor de aluminiu turnate pot fi introduse în topitură prin reacția aluminiului cu săruri (fluorocirconați, fluoroborat, fluorotitanat de potasiu).

O caracteristică comună a tuturor metodelor de modificare este durata limitată a efectului de modificare. De obicei, acest efect se manifestă de la 5-10 minute la 0,5 ore. Acest lucru se datorează arderii și oxidării aditivilor introduși, pierderii activității acestora, modificării structurii topiturii. Prin urmare, tratamentul de modificare se efectuează întotdeauna ca operație finală în timpul topirii sau în timpul turnării și chiar direct în matriță.

Topirea convențională prin inducție în vid

Procese de bază în topirea prin inducție în vid

Un cuptor de topire prin inducție funcționează pe principiul cuplajului inductiv al unui transformator, în care înfășurarea primară este un inductor răcit cu apă, iar înfășurarea secundară și sarcina este metalul din creuzet. Metalul este încălzit și topit de curenții care circulă în el, care sunt generați de câmpul electromagnetic creat de inductor.

La mijlocul anilor ’70 ai secolului al XX-lea, încălzirea prin inducție a devenit metoda de topire numărul unu în fabricile de metale neferoase și principala metodă de topire în oțelării. Trebuie remarcat faptul că majoritatea cuptoarelor mari foloseau curenți de frecvență industrială. În anii ’80, când au fost dezvoltate invertoare care funcționau la frecvențe mai mari și care asigurau un randament și o productivitate ridicate, a fost favorizată metoda de topire prin inducție cu ajutorul cuptoarelor cu frecvență medie.

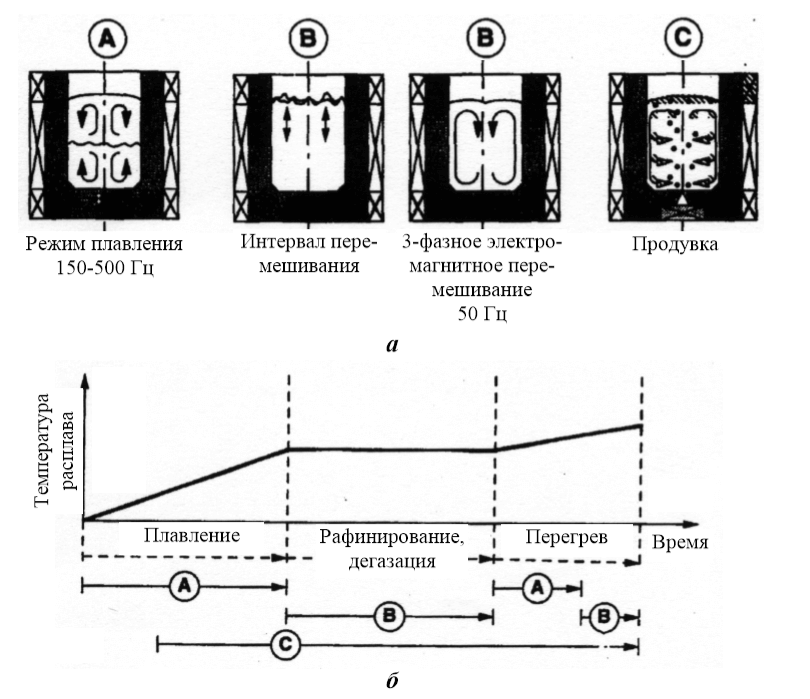

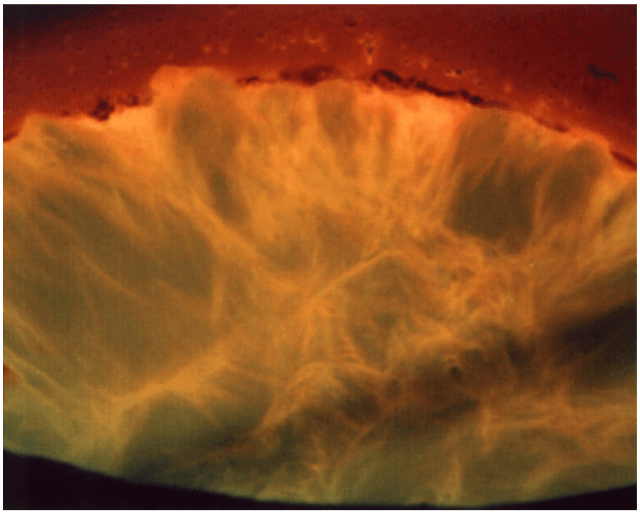

În general, procesul tehnologic de topire prin inducție în vid poate fi reprezentat prin schema prezentată în Fig. 3.1. Etapa primară A de încălzire și topire a sarcinii, precum și supraîncălzirea finală a topiturii A se realizează prin încălzire prin inducție cu curenți de frecvență medie. Operațiunea ulterioară B de agitare a topiturii se realizează prin metoda electromagnetică, inclusiv metoda trifazată care utilizează curent de frecvență industrială în etapa de rafinare (degazare) și în etapa finală de supraîncălzire a topiturii înainte de turnare. Purjarea topiturii în scopul rafinării (degazării) C începe în etapa de topire și continuă pe toată durata procesului de topire.

Trebuie remarcat faptul că omogenizarea topiturii prin agitarea topiturii asigură o omogenitate ridicată a compoziției chimice, a temperaturii topiturii, reducerea timpului de degazare.

Creșterea purității topiturii față de particulele de oxid și eliminarea incluziunilor nemetalice se datorează în principal

- ascensiunea „moale” a gazelor inerte prin topitură;

- purificarea topiturii în creuzet;

- purificarea topiturii atunci când curge printr-o jgheabă fierbinte cu bariere anti-slag și un filtru ceramic suplimentar cu o dimensiune a ochiurilor de 1-2 mm.

Tipuri de cuptoare cu inducție cu cameră convențională

În ultimii câțiva ani, cuptoarele cu creuzet cu inducție de tip cameră de frecvență medie au devenit cele mai răspândite în industria de turnătorie globală. Acestea sunt unități de cuptor universale care nu numai că sunt capabile să topească pur și simplu metalul la încărcături de la 1 kg la 30 de tone, dar cu ajutorul cărora pot fi rezolvate sarcini tehnologice și metalurgice speciale.

Procesele metalurgice specializate sunt procese fizice și chimice care au loc la limita de fază dintre metal și zgură sau substanțele de aliere introduse în metal, precum și reacții între metal și materialul de căptușeală sau reacții care au loc într-o baie metalică între substanțe de densități diferite și cu proprietăți fizice și chimice diferite. Pentru a controla reacțiile de suprafață, încălzirea și debitele de metal din baie trebuie să fie controlate corect și precis. În același timp, cuptorul în sine ar trebui să fie considerat nu numai ca o unitate de topire, ci și ca un dispozitiv magnetohidrodinamic care controlează intensitatea fluxurilor de metal în diferite zone ale băii.

Cuptoarele de topire moderne de tip cameră funcționează la frecvențe medii (de la 250 la 500 Hz), ceea ce face posibilă controlarea amestecului de topituri la densități de putere ridicate (aproximativ 1000 kW/t).

Trăsăturile caracteristice ale unui cuptor de inducție convențional de tip cameră VIP sunt următoarele

- volumul camerei cuptorului și, în consecință, suprafața internă este semnificativă;

- înclinarea creuzetului și turnarea în matrițe au loc în interiorul camerei mari a cuptorului;

- cablurile hidraulice și de alimentare flexibile răcite cu apă sunt amplasate în interiorul camerei de vid;

- suprafață mare de etanșare și, prin urmare, există un potențial de scurgere;

- este necesară o viteză mare de pompare a pompelor de vid.

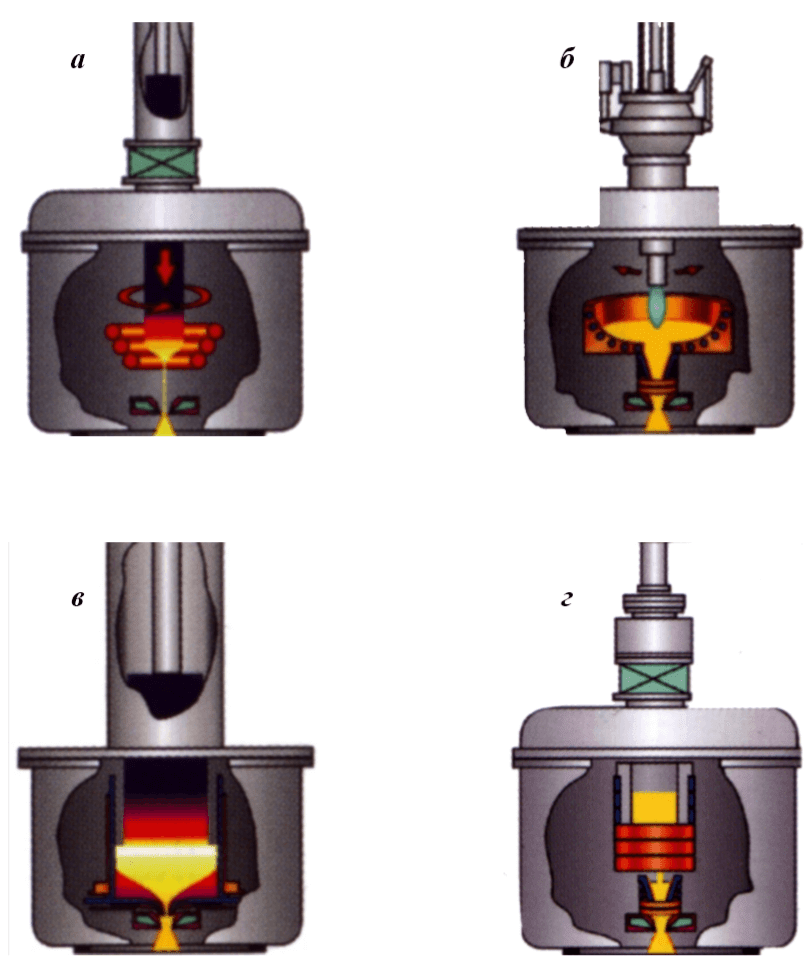

În prezent, sunt utilizate următoarele variante de proiectare a cuptoarelor industriale cu inducție în vid de tip cameră:

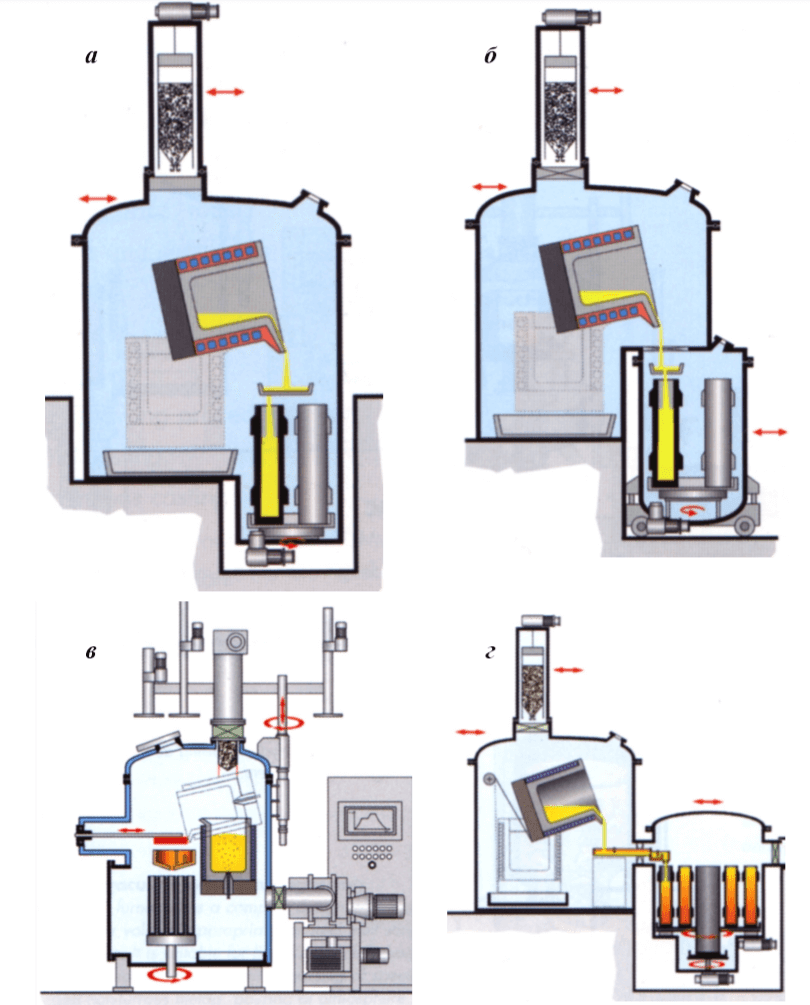

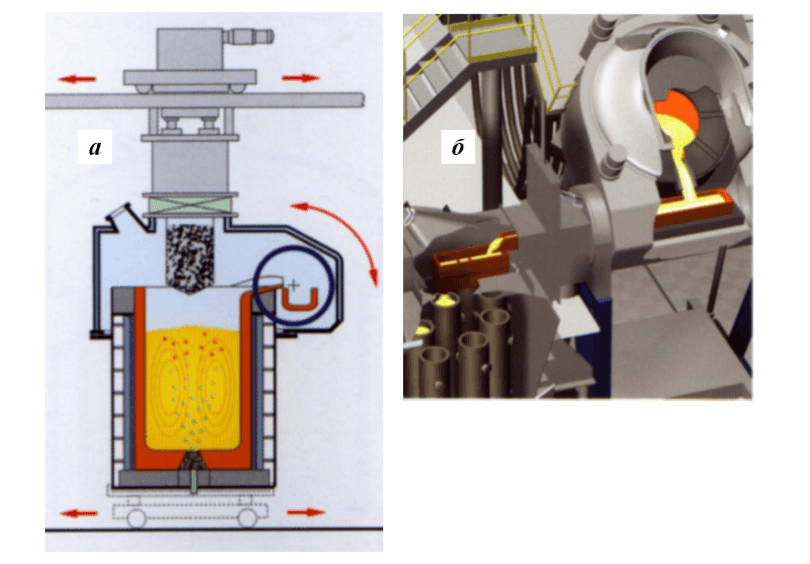

- VIM cu o singură cameră (VIM) (Fig. 3.2,a). Sarcina tipică 0,5-15 tone; sistem cu o singură cameră cu cameră de topire verticală;

- VIM-MC cameră de turnare mobilă (VIM-MC mobile mould chamber) (Fig. 3.2,b). Încărcare tipică de 0,5-15 tone; sistem cu două camere cu cameră de turnare mobilă separată;

- purjare inferioară VIM-BP (Fig. 3.2,c). Cuptorul este echipat cu un tandru preîncălzit și cu un creuzet pentru purjarea inferioară cu gaz pentru a trata topitura cu gaze;

- Sistem de spălare VIM-LS (Fig. 3.2,d). Sistem cu două camere cu o cameră și masă rotativă pentru lingouri scurte și lungi. Tavă încălzită interschimbabilă pentru scurgerea topiturii;

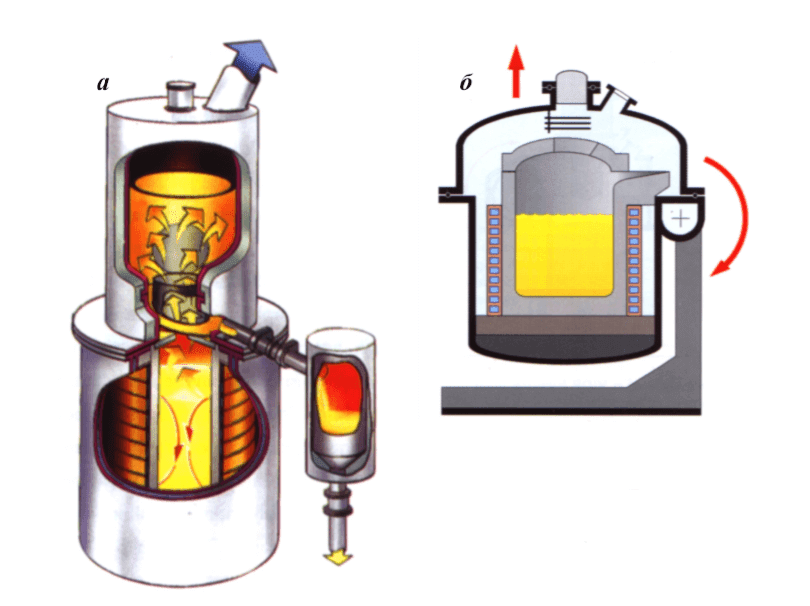

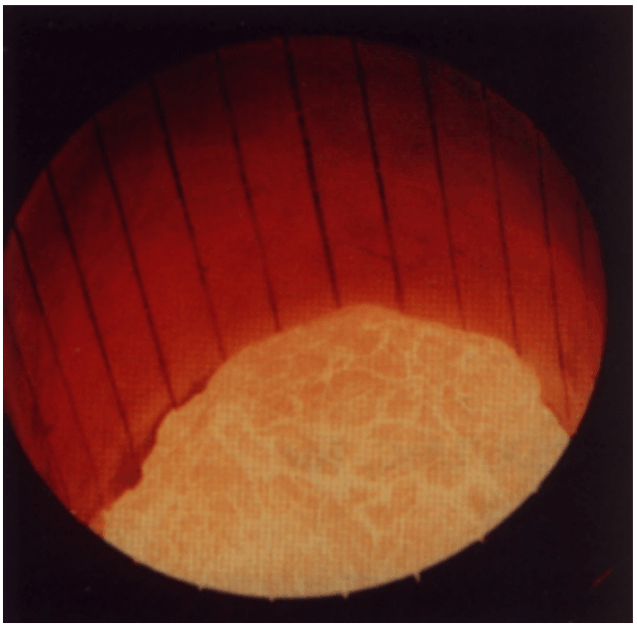

- VIDIST — distilarea prin inducție în vid (schema procesului — Fig. 3.3,a). În metalurgia neferoasă, evaporarea elementelor volatile din topitură este utilizată pentru distilarea metalelor;

- VID — degazare prin inducție în vid (schema procesului — Fig. 3.3,b). Degazarea prin inducție în vid, cu un volum mic al camerei cuptorului, se aplică în atelierele de turnare a oțelului și în turnătorii. Se utilizează pentru topirea și degazarea oțelurilor și aliajelor speciale cu turnare în cuve sau matrițe de turnătorie. Capacitatea cuptorului este de la 1 la 15 tone;

- Dispunere cu ușă dublă VIM-DD. Încărcătură tipică de 5-30 tone, sistem cu două camere, cu cameră de topire orizontală și două cuptoare cu inducție interschimbabile;

- VIM-HMC cameră de turnare orizontală. Sarcină tipică de 0,5-10 tone; sistem cu două sau mai multe camere cu ușă laterală și cuptor interschimbabil. Dispozitivul hidraulic de înclinare și cablurile de alimentare sunt amplasate în exterior.

Topirea industrială modernă prin inducție

Avantajul topiturii industriale moderne în vid cu VIDP (cuptoare de degazare și turnare prin inducție în vid) este următorul.

- Designul compact cu cel mai mic volum posibil al carcasei asigură o eficiență sporită datorită unui consum mai redus de gaz inert în timpul umplerii, un sistem de vid mai economic și o reducere semnificativă a înălțimii atelierului și a spațiului la sol.

- Controlul optim al atmosferei de deasupra băii de metal topit prin minimizarea sau eliminarea gazelor nedorite prin scurgeri din sistemele hidraulice și de apă, desorbția de pe suprafața corpului, degazarea creuzetului etc.

- Toate etapele de la încărcarea materiei prime până la turnare se desfășoară în vid sau într-o atmosferă de gaz protector; supapele de izolare dintre camera de încărcare, camera de topire, toboganul de turnare și camerele de turnare asigură un control flexibil.

- Toboganul de turnare permite o puritate mult mai mare a produsului final datorită dispunerii corespunzătoare a gurilor de zgură și a filtrelor ceramice.

- Partea mobilă (înlocuibilă) a creuzetului cuptorului reduce timpul pentru încărcarea nouă, reparații și întreținere; mecanismele de înclinare situate în exterior, conectorii pentru liniile de alimentare cu energie și medii facilitează accesul și reduc costurile de reparație.

Cuptoare cu inducție în vid pentru degazare și turnare (cuptoare VIDP)

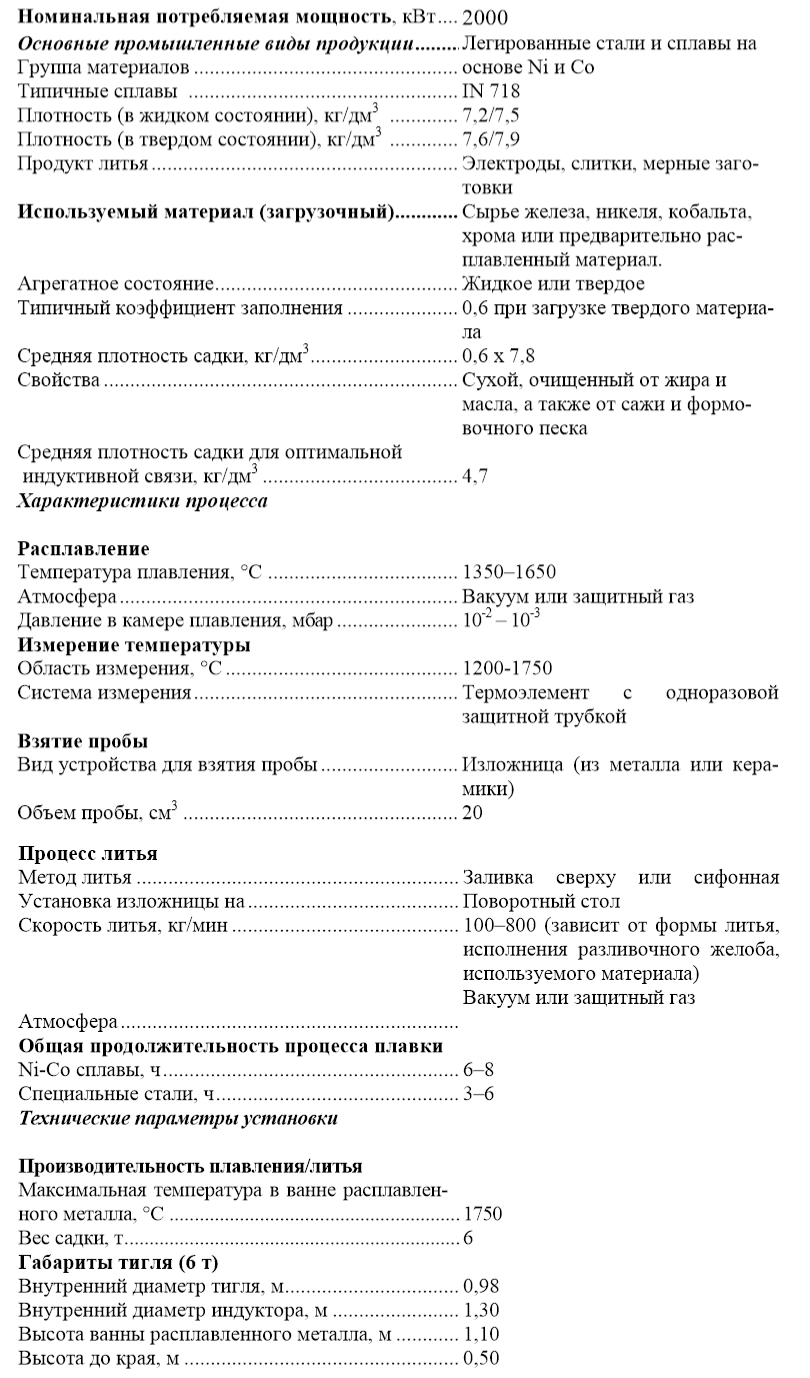

Cuptoarele cu inducție în vid VIDP reprezintă o nouă generație de cuptoare pentru producția de metale și aliaje de cea mai înaltă puritate, utilizând tehnologia clasică de topire prin inducție în vid. Designul cuptorului utilizează conceptul cuptoarelor închise în vid cu o rampă de turnare înclinată. În prezent, cuptoarele de acest tip au înlocuit aproape complet cuptoarele cu inducție în vid, cu o greutate a lotului de la 1 la 30 de tone cuptoare construite în funcție de tipul camerei.

Cele mai recente evoluții în materie de agitare electromagnetică, purjare cu gaz inert și echipamente de turnare continuă caracterizează stadiul actual al tehnologiei de topire prin inducție în vid. Instalațiile industriale orizontale de turnare continuă VIDP sunt utilizate în special pentru topirea lingourilor de aliaje termorezistente ∅ 40-200 mm.

O instalație VIDP constă dintr-o cameră de topire, un dispozitiv de încărcare, o rampă de turnare, o cameră de turnare, pompe de vid, o sursă de alimentare și dispozitive suplimentare de manipulare și întreținere a mediilor.

Principalele etape ale procesului de topire industrială prin inducție în vid utilizând un cuptor VIDP.

Aspirare/Purjare . Sistemul de vid include, în funcție de cerințele procesului, mai multe pompe mecanice sau o combinație de pompe mecanice și pompe de vapori. Aspirarea camerelor de topire și de turnare, precum și a sasului poate avea loc independent. Un dispozitiv de umplere cu gaz inert permite purjarea rapidă a camerelor de topire, precum și a camerelor de turnare pentru desfășurarea procesului sau pentru presurizarea rapidă în cazul unei defecțiuni, de exemplu în cazul fierberii topiturii.

Încărcare . Creuzetul poate fi încărcat cu componente de aliaj sub formă de încărcătură, fie în aer, fie sub vid.

Topirea . Topirea are loc în conformitate cu principiul încălzirii inductive. Vasul de topire este un creuzet din grafit sau ceramică situat în interiorul unui inductor cilindric. Se utilizează creuzete monolitice prefabricate, creuzete realizate din segmente sau creuzete realizate prin sinterizarea umpluturii direct în cuptor.

Măsurarea temperaturii . Temperatura se măsoară cu ajutorul unui termocuplu care este scufundat în topitură cu ajutorul unui dispozitiv de încărcare prin ridicare; este posibilă, de asemenea, măsurarea temperaturii cu ajutorul unui pirometru.

Prelevarea de probe . Pentru a preleva o mostră din topitură, o căptușeală specială este atașată la dispozitivul de ridicare al coșului de alimentare. Procesul este similar cu măsurarea temperaturii.

Aliere . Procesul de aliere urmează metodologia convențională de încărcare în vid; în general, pentru aliere se utilizează coșuri de alimentare cu volum mic.

Îndepărtarea zgurii din creuzet . Cantitatea mică de zgură produsă în timpul topirii în vid poate fi îndepărtată prin imersia unei plăci reci. De asemenea, trebuie luat în considerare faptul că separarea suplimentară a particulelor de zgură se realizează în timpul turnării ulterioare cu ajutorul unui jgheab de turnare.

Degazarea . Transferul de masă al gazului din topitură prin suprafața băii de metal topit, care este granița dintre vid (faza gazoasă) și topitură, precum și prin suprafața bulelor de gaz utilizate la purjarea topiturii, duce la degazarea topiturii. Un dispozitiv special de agitare în trei faze asigură o îmbunătățire semnificativă a agitației băii în timpul fazei de degazare sau rafinare.

Omogenizare . Pentru distribuția uniformă a materialelor de aliere și pentru distribuția uniformă a temperaturii, topitura este agitată eficient prin agitare electromagnetică.

Turnarea . Turnarea are loc prin intermediul unui tobogan de turnare conectat la un vas de turnare. Metoda de turnare variază pentru turnarea lingourilor, a electrozilor sau a bilelor măsurate. Toboganul de turnare poate fi realizat separat sau cu un vas de turnare atașat (tandish).

Turnarea lingourilor, a electrozilor, a bilelor măsurate . Dimensiunile rotilelor (matrițelor de turnare) determină volumul optim al camerei de turnare, care garantează o vidare rapidă.

Înlocuirea cuptorului . Conceptul cuptorului de vid închis permite o înlocuire rapidă (mai puțin de 1 h) la cald a părții cuptorului cu inductor și creuzet. Cu mai multe părți de cuptor interschimbabile, eventual cu creuzete de dimensiuni diferite, instalația este adaptată în mod optim la cerințele de producție, iar productivitatea sa este semnificativ crescută.