În topirea electrică acidă există diferite perioade: stivuire, topire, oxidare, dezoxidare.

Conținut

Încărcătura cuptorului

Încărcătura trebuie să conțină o cantitate de impurități care să permită încălzirea metalului la temperatura necesară și obținerea unui aliaj benign în modul cel mai economic. Deși aproape toate impuritățile din încărcătură sunt arse într-o măsură mai mare sau mai mică până la sfârșitul procesului de topire, este imposibil să se realizeze cu succes procesul de topire fără ele.

Motivul pentru aceasta este natura refractară a fierului. Este extrem de dificil să se obțină topirea unei încărcături formate numai din fier. Aditivii de aliere fac ca încărcătura să se topească ușor. Încărcătura din cuptorul acru este redusă pentru a determina conținutul de impurități (carbon 0,30-0,50; mangan 0,4-0,6). Cantitatea insuficientă de siliciu și mangan din stoc poate fi obținută prin încărcare cu deșeuri de oțel siliciu-mangan (arcuri, oțel G13, bandaje, oțel pentru transformatoare).

Deoarece deșeurile metalice constau în principal din oțel topit în cuptorul principal în aer liber, conținutul lor de impurități nocive — sulf I fosfor — este de obicei nesemnificativ. La un consum considerabil de deșeuri din producția proprie în încărcătură, este necesar să se ia în considerare creșterea treptată a fosforului în acestea cu aproximativ 0,005 % în fiecare bucată. Prin urmare, deșeurile din încărcătură nu trebuie să depășească 50 %.

Carbonul dintr-un cuptor electric acid în timpul topirii arde nesemnificativ, astfel încât, pentru a obține oțeluri cu conținut ridicat de carbon — oțeluri pentru scule, metalul este ușor carburat prin dizolvarea electrozilor reziduali. Cea mai importantă condiție pentru succesul topirii prin procedeul acid este organizarea corectă a șantierului de încărcare.

Umplerea înapoi

În timpul stivuirii este necesară stivuirea rațională a încărcăturii. Încărcătura voluminoasă se topește neliniștit, cu întreruperi frecvente ale arcului, provocând un zgomot ascuțit și crepitații. Acest lucru se datorează golurilor din pilotare, care rămân între bucățile de încărcătură uniformă. Prin urmare, este necesar să se realizeze grămada astfel încât golurile din aceasta să aibă dimensiunea cea mai mică posibilă. Astfel se realizează topirea accelerată.

Dimensiunea pieselor de fier vechi este a doua condiție importantă care determină operațiunea de stivuire. În cazurile în care instalațiile nu dispun de deșeuri selectate omogen, este necesar să se respecte o anumită ordine în așezarea pieselor de diferite dimensiuni: piesele mai mari trebuie așezate sub electrozi, iar cele mai mici trebuie așezate mai aproape de carcasă. Dacă o parte a grămezii este formată din matrițe necurățate de pe sol, acestea se plasează deasupra sau în apropierea pantelor — materialele fluxante și minereul se dau pe măsură ce sarcina se topește.

Topirea

Perioada de topire este etapa inițială a topirii oțelului. Această perioadă este cea mai lungă într-un cuptor acid. Pentru a obține o topire rapidă, sunt necesare următoarele: ambalarea corespunzătoare a încărcăturii, stivuirea strânsă a încărcăturii, funcționarea la capacitate ridicată a cuptorului și prevenirea scurgerilor de căldură. Topirea încărcăturii aliate cu siliciu și mangan este însoțită de o funcționare la cald. După 35-45 min. pereții cuptorului devin fierbinți la atingere. Acest lucru se explică prin faptul că, în timpul topirii încărcăturii de siliciu și mangan, reacțiile exoterme au o dezvoltare mare.

Atmosfera din cuptorul de topire este ușor oxidată. În timpul funcționării, există o presiune pozitivă în cuptor, care împiedică aspirarea aerului. În timpul topirii încărcăturii, spațiul de topire este umplut cu gaz provenit din arderea încărcăturii.

Oxidarea atmosferei cuptorului crește brusc atunci când cuptorul este forțat să se oprească în timpul perioadei de topire, se formează o cantitate mare de zgură feruginoasă, astfel încât, fără îndepărtarea acesteia, topirea devine imposibilă.

Uneori, în timpul topirii încărcăturii, arcul electric se stinge brusc, ceea ce indică faptul că există goluri între electrozii din încărcătură sau cărămizi de boltă sub electrod.

În timpul perioadei de topire are loc oxidarea parțială a materialelor încărcăturii. Siliciul, manganul și fierul sunt cele mai oxidate.

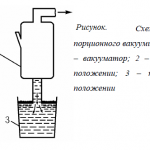

De îndată ce se formează o acumulare de metal lichid pe fund, este necesar să se încarce mai multe lopeți de nisip în cuptor. Pe măsură ce metalul lichid crește, nisipul trebuie adăugat în cantități din ce în ce mai mari. Zgurii îngroșați conduc bine căldura și metalul se încălzește mai repede sub ei. Schema transferului de oxigen în baia lichidă este prezentată în Fig. 2.1.

Atunci când se aruncă nisip, cuptorul începe puternic să emită gaze, a căror culoare se schimbă de la maro la negru. Formarea de gaze se observă în timpul topirii silicei. Gazele scad concentrația de oxigen din cuptor, servind drept cauză de oxidare a electrozilor.

Oxidarea

În timpul acestei perioade în baia de metal, carbonul este eliminat din metal, iar siliciul, manganul și cromul sunt oxidate. Oxidarea acestor elemente nu face parte din activitatea de topire. Datorită absenței defosfatației și desulfatației, oxidarea într-un cuptor acid durează mai puțin. Într-un cuptor acid, perioada de oxidare este necesară în principal pentru fierberea băii — purificarea metalului de gaz și incluziuni nemetalice. Oxidarea într-un cuptor acid se reduce la arderea carbonului, deoarece alte impurități precum siliciul, manganul și cromul sunt prezente în cantități mici. În timpul perioadei de oxidare, arderea carbonului se datorează oxigenului oxidului de fier dizolvat în metal, cu formarea carbonului care se ridică sub formă de bule de gaz la suprafața băii de metal, creând un efect similar cu fierberea. Oxidul de fier se formează în zgură prin oxidarea metalului în timpul perioadei de topire și prin adăugarea de minereu.

În majoritatea cazurilor, pentru piesele turnate obișnuite, electrofuziunea acidă poate fi efectuată fără utilizarea minereului.

La temperaturi ridicate, este asigurată arderea carbonului până la o anumită limită. La fierberea liniștită a băii fără aditiv de minereu, rata de ardere a carbonului este de 0,25-0,30 % pe oră. La o rată de ardere mai mare, calitatea oțelului se deteriorează.

Până la topirea completă, siliciul este de obicei complet ars datorită oxigenului din oxidul de fier.

Oxidul de mangan se formează ca urmare a oxidării sale prin combinarea cu siliciul din zgură. O cantitate relativ mică de mangan în baie favorizează succesul topiturii acide. Un conținut mai ridicat de mangan împiedică fierberea băii.

Fosforul și sulful din topirea acidă nu pot fi eliminate din metal.

Deoxidarea

Dezoxidarea procesului de topire înseamnă eliminarea oxigenului din oțel cât mai complet posibil, adică curățarea băii metalice de oxidul de fier. Deoxidarea se realizează prin transferul oxigenului de la oxidul de fier la oxizi insolubili.

Ferromanganul, ferrosiliciul și aluminiul sunt utilizate ca agenți de dezoxidare. Zgură de siliciu acid contribuie la deoxidare. Pentru a lega întreaga cantitate de oxid, este necesar să existe 45 % siliciu în zgură. Pentru a crește aciditatea zgurii, se introduce nisip în cuptor. Ca urmare a efectului combinat al zgurii și al agenților de dezoxidare, se obține cel mai înalt grad de dezoxidare a metalului. Consumul de agenți dezoxidanți în cuptorul electric acid este de 1,5-2 ori mai mic decât în cuptorul principal.

Degazarea

În timpul procesului de topire, metalul lichid este saturat cu gaze. Dintre toate gazele, oxigenul și azotul sunt cele mai abundente. Pentru a îmbunătăți calitatea oțelului, se recomandă limitarea reducerii siliciului la 0,12-0,15 %. Este cunoscut faptul că oțelul obținut prin reducerea siliciului la conținutul său normal de 0,30-0,40 % în zgură acidă nu prezintă bule de gaz.

Gazele solubile în oțel pot fi legate de aluminiu. Compușii de aluminiu cu gaze sunt dificil de flotat și deteriorează proprietățile mecanice.

Tehnologia practică a topitoriei electrice acide

Capacitatea cuptorului este de 3 tone. Analiza chimică specificată a oțelului, %: C = 0,35-0,50 P nu mai mult de 0,055 Mn = 0,50-1,00 S nu mai mult de 0,040 Si = 0,20-0,60 Stocuri, kg: deșeuri de aliaj — 2400; deșeuri de fier — 1100; deșeuri de turnare — 900.

10.45: cuptorul pornit 11.05: minereuri 4 lopeți 11.50: împingerea pantelor 12.40: topirea 12.45: C = 0.45 %, Mn = 0.33 %, Si = 0.18 %, P nu mai mult de 0.04 % 12. 47: 3 minereuri cu lopata 13.10: fierbere moderată 13.12: C = 0,44 %, Mn = 0,28 %, Si = urme 13.35: Fe-Mn 50 kg 13.50: C = 0,40 %, Mn = 0,95 % 14.10: eliberare

Analiza chimică finală în %: C = 0,39; Mn = 0,32; 31 = 0,29; P = 0,047; S = 0,30 Din a doua căldare C = 0,36; Mn = 0,70; = 0,36 Din a treia căldare C = 0,36; Mn = 0,64; = 0,48 Consum de energie electrică — 810 kW.

Topirea oțelurilor cu carbon de înaltă calitate necesită dezvoltarea atentă a tehnologiei de topire pentru fiecare calitate, în timp ce topirea oțelurilor aliate este o sarcină dificilă.

Pentru topirea oțelurilor înalt aliate se utilizează un cuptor electric cu căptușeală bazică.

Principalele reacții ale perioadei de oxidare într-un cuptor cu căptușeală acidă sunt următoarele

1. oxidarea fierului se produce prin oxigenul din aer 2Fe + O2= 2FeO Fe + Fe2O3 = 3FeO,

Fierul este partea principală a încărcăturii (97-98 %), prin urmare este oxidat în principal. Oxidul de fier format este în principal dizolvat în metal.

2. oxidarea siliciului SiO2 + 2FeO + 2Fe; oxidul de siliciu este insolubil în oțel și este eliberat în zgură și rămâne în oțel sub formă de incluziuni nemetalice.

3. oxidarea manganului Mn + FeO = MnO + Fe; oxidul de mangan este puțin solubil în oțel și este eliberat în zgură. Oxidul de siliciu se combină cu oxidul de fier și oxidul de mangan pentru a forma zgură: FeO + SiO2 = FeSiO3; MnO + SiO2 = MnSiO2

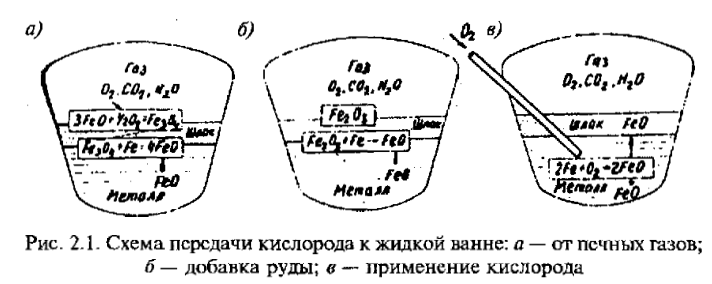

4. oxidarea carbonului C + FeO = CO + Fe ; pentru reacție este necesară o temperatură ridicată. Monoxidul de carbon format în timpul reacției este un gaz care este practic insolubil în oțel. Bulele de monoxid de carbon eliberate din baie provoacă fierberea băii (fig. 2.2).

Fierberea băii este importantă deoarece în timpul fierberii băii:

- gazele dizolvate în oțel, cum ar fi hidrogenul și azotul, sunt eliminate în atmosfera cuptorului;

- particulele nemetalice — produse de oxidare — sunt eliberate în zgură;

- datorită agitării băii, compoziția și temperatura sunt egalizate.

Reacțiile principale ale perioadei de reducere

FeO + Mn = MnO + Fe 2FeO + Si = SiO2 + 2Fe 3FeO + 2Al = Al2O3 + 3Fe.

Conținutul de oxid de fier din oțel după perioada de oxidare va fi cu atât mai mare cu cât conținutul de carbon va fi mai mic. În toate aceste reacții, se degajă căldură.

După perioada de oxidare, oțelul conține 0,3-0,4 % oxid de fier, iar în oțelul finit acesta nu trebuie să fie mai mare de 0,07-0,08 %. Pentru ca în oțel să rămână oxid de fier nu mai mult de 0,08 %, la o temperatură de 1550 °C este suficient să aibă în el mangan 0,3 % și siliciu 0,05 %. La o temperatură de 1650 °C, este necesar ca oțelul să aibă 0,6 % mangan și 0,35 % siliciu.

Agenții deoxidanți puternici precum titanul, zirconiul și aluminiul se comportă diferit. Pentru ca oțelul să nu rămână mai mult de 0,08 % oxid de fier la o temperatură de 1600-1650 ° C este suficient să aibă în oțel câteva sutimi din aceste elemente. Prin urmare, ele sunt introduse în aliaj 0,1-0,2 %. Aluminiul este introdus în cazanul de turnare înainte de turnarea matrițelor.

Pentru a scurta timpul de topire, aliajul lichid este uneori suflat cu oxigen în timpul perioadei de oxidare. Procedeul este temporar și poate fi efectuat doar cu atenție de către un topitor experimentat, fără a topi căptușeala cuptorului. 2Fe + O2 = 2Fe 2C + O2 = 2CO.