În funcție de gradul de oxidare, adică de conținutul de oxigen dizolvat în metal, oțelul carbon poate fi fiert, liniștit și semi-liniștit.

Oțelul în fierbere este incomplet deoxidat și, atunci când lingoul se solidifică, reacția de oxidare a carbonului continuă cu eliberarea de bule de CO. Conținutul de carbon din acest oțel variază de la 0,02 la 0,27%.

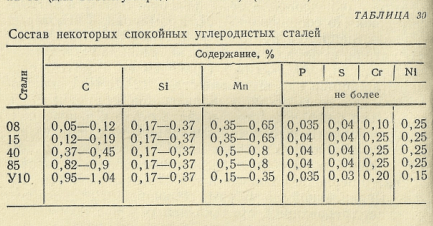

Oțelul liniștit este deoxidat astfel încât să se excludă interacțiunea dintre carbon și oxigen în timpul cristalizării lingourilor. La topirea oțelului liniștit în principalele unități siderurgice, acesta este dezoxidat cu mangan, siliciu și aluminiu.

Oțelul semicontenit ocupă o poziție intermediară între oțelul în fierbere și cel liniștit în ceea ce privește deoxidarea. În timpul cristalizării oțelului semiliniștit, se eliberează o cantitate mică de CO, suficientă însă pentru a elimina formarea chiuvetelor de contracție concentrate. Randamentul din lingoul de oțel semi-silențios atinge ≥90%, ceea ce este mai mare decât cel al lingourilor de oțel în fierbere și chiar mai mare decât cel al lingourilor de oțel liniștit. Prin urmare, topirea oțelului semiliniu a crescut semnificativ în ultimii ani. Oțelul semi-silențios conține până la 0,5% C; 0,5-0,9% Mn; 0,5-0,15% Si și se topește în principal în cuptoare în aer liber și convertoare de oxigen.

Tehnologia de topire a oțelului carbon

Oțelul carbon este topit în cuptoare cu arc electric atât prin procedeul cu un singur zgură, cât și prin procedeul cu două zguri. Topirea prin procedeul cu două zgurii se realizează pe încărcătură proaspătă cu oxidarea și dezoxidarea prin difuzie a metalului în cuptor sub zgură albă, slab carburată sau var-alumină. Fabricarea oțelului de mai sus pe încărcătură proaspătă a fost considerată în principal în legătură cu oțelul carbon. Prin urmare, mai jos sunt notate doar punctele principale ale topiturii oțelului considerat pe o încărcătură proaspătă cu două zgurii.

Încărcătura constă în 85-90% din fier vechi, deșeuri, resturi de la laminoare și 10-15% din fontă brută. Cocsul sau abatajul de electrod este utilizat și ca carburator.

Încărcătura este calculată astfel încât conținutul de carbon la topire să fie cu 0,3-0,4% peste limita inferioară pentru clasa de oțel. Topirea este forțată cu ajutorul oxigenului sau al purgării cu gaz-oxigen. Sfârșitul topirii se stabilește prin starea băii (absența fierberii locale intense), sondarea cu mistria și temperatura metalului, care trebuie să fie ≥1550 °C. Perioada de oxidare se încheie la un conținut de carbon în metal egal cu limita inferioară pentru acest tip de oțel sau cu 0,03-0,05% mai mic, iar la un conținut de fosfor ≤0,015%. Temperatura metalului la sfârșitul băii de oxidare trebuie să fie ≥1610° C. După terminarea aditivării cu minereu de fier sau a purjării cu oxigen, se efectuează o impregnare de 10 min.

În cazul în care perioada de reducere se efectuează sub zgură albă, înainte de introducerea zgurii de rafinare, metalul este deoxidat cu ferromangan și ferrosiliciu sau silicomangan la o rată de introducere de 0,1% Si în metal și mangan la limita inferioară. Durata rafinării sub zgură albă este ≥40 min, sub zgură carburată 1-1,5 h. În final, metalul este dezoxidat fie complet cu aluminiu pe tije cu 3-5 min înainte de eliberare, fie o parte din aluminiu este înlocuit cu silicocalciu.

În timpul perioadei de recuperare, este de dorit să se agite metalul folosind o unitate de agitare electromagnetică. De exemplu, la 100 de cuptoare electrice ale uzinei Novolipetsk, unitățile de agitare electromagnetică sunt pornite în următoarele momente

- în perioada de oxidare, până când metalul ajunge la 1600° C cu o stare bună a fundului;

- în timpul descărcării zgurii;

- în timpul dezoxidării metalului;

- cu 5 minute înainte de prelevare și de măsurarea temperaturii.

Acest mod de funcționare a agitatorului electromagnetic nu afectează durabilitatea fundului și a pantelor cuptorului electric.

În practica uzinelor naționale și mai ales străine se utilizează pe scară largă topirea oțelului carbon în cuptoare electrice cu un singur proces de zgură pe sarcină proaspătă cu oxidare.

Ponderea oțelului carbon în gama cuptoarelor electrice cu arc este în creștere. În anumite condiții (energie electrică relativ ieftină și deșeuri metalice), cuptoarele electrice devin competitive cu cuptoarele în aer liber pentru producția de oțel carbon. În uzinele naționale, datorită numărului mare de cuptoare în aer liber în funcțiune, oțelul carbon este topit în principal în aceste cuptoare, iar cuptoarele electrice sunt concepute pentru topirea unei game mai complexe de oțeluri.

Oțel cu conținut ridicat de carbon

Oțelul cu un conținut ridicat de carbon, după anumite tratamente termice, are o rezistență mai mare, duritate ridicată și rezistență la uzură. Aceste calități sunt utilizate în fabricarea produselor de transport feroviar și a pieselor de material rulant, a cablurilor metalice, a rulmenților și a altor produse. Oțelul cu conținut ridicat de carbon (∼0,5-1,10 % C) este topit atât în convertoare, cât și în cuptoare cu arc. Topirea acestor oțeluri, în comparație cu topirea oțelurilor cu conținut mai scăzut de carbon, se caracterizează prin unele particularități.