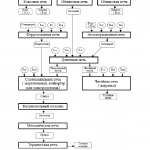

Matte de cupru constă în principal din sulfuri de cupru și fier (Cu2S + FeS = 80-90%) și alte sulfuri, precum și oxizi de fier, siliciu, aluminiu și calciu. Topirea mattei sau topirea mattei se realizează pentru a obține două produse lichide — mattă și zgură — prin topirea încărcăturii și pentru a separa astfel cuprul, care trece în mattă, de oxizii încărcăturii, care formează zgură. Topirea mattei se realizează în mai multe moduri: în cuptoare cu reflexie, cu ax, cu arc electric și prin procedee autogene.

Conținut

Topirea în cuptoare cu reflexie

Topirea în cuptoare cu reflexie este cel mai frecvent procedeu de obținere a mattei de cupru.

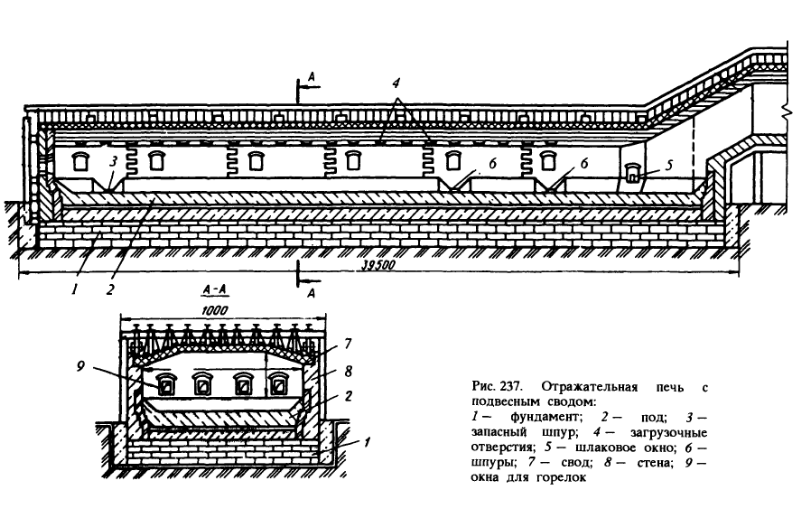

Cuptoarele reflectorizante sau cu flacără au 30-40 de lungimi, 8-10 lățimi și 3,5-4,5 metri înălțime de la vatră la boltă (fig. 237). Sub cuptor, sprijinit pe fundație, realizată din cărămizi dinasice sau prin sudură din nisip cuarțos, grosimea vatra este de 0,6-1,5 metri. Pereții sunt realizați din cărămizi de magnezit-cromit sau magnezit. Bolta cuptorului este realizată din cărămizi dinasice, distanțiere-suspendate sub formă de arc sau suspendate, care poate fi plată sau de formă trapezoidală (ultimele două bolți sunt realizate din cărămizi de magneziu-cromit). Fig. 237 prezintă un cuptor cu boltă trapezoidală. Pentru degajarea mattei sunt prevăzute găuri periodice, care se închid cu un dop de lut după terminarea degajării; uneori sunt prevăzute dispozitive cu sifon pentru degajarea mattei.

Fereastra de zgură de la capătul cuptorului este utilizată pentru evacuarea zgurii. Înălțimea pragului ferestrei de zgură determină înălțimea stratului de topitură din cuptor, aceasta este egală cu 0,8-1,2 m, inclusiv înălțimea stratului de mată 0,4-0,6 m.

Cuptorul este încălzit cu gaz natural, păcură sau praf de cărbune. Arzătoarele sau duzele sunt de obicei dispuse într-un singur rând în peretele frontal. Aerul furnizat pentru ardere este încălzit la 200-400 °C și îmbogățit cu oxigen până la 28-30 %. Produsele gazoase ale arderii trec pe peretele din spate și ajung în porc prin conducta de gaze. Temperatura gazelor la mică distanță de peretele frontal ajunge la 1550-1600 °C, iar în partea din spate scade la 1250-1300 °C. Temperatura gazelor la mică distanță de peretele frontal. Încărcătura este încărcată prin mai multe deschideri în bolta cuptorului, situate aproape de pereții laterali de-a lungul lungimii cuptorului.

Topirea

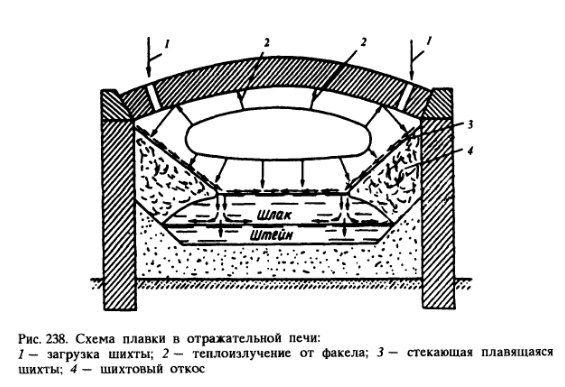

După cum s-a menționat, cea mai mare parte a mattei este topită din concentrate brute (necombustite). În acest caz, încărcătura este umplută cu unele fluxuri — calcar și cuarț. Încărcătura încărcată este așezată (fig. 238) cu pante de-a lungul pereților (la topirea cenușii, aceasta se întinde pe suprafața zgurii). Încărcătura și suprafața băii lichide sunt încălzite de torța formată prin arderea combustibilului.

Pe măsură ce încărcătura se încălzește, aceasta se topește și curge pe pante în stratul de topire a zgurii, unde are loc separarea fazelor mată și zgură — picăturile de mată se scufundă prin stratul de zgură. Acest lucru se întâmplă deoarece matta și zgura sunt insolubile una în cealaltă, iar densitatea mattei (4,2-5,2 g/cm 3 ) este sensibil mai mare decât densitatea zgurii (2,6-3,2 g/cm 3 ).

Principalele reacții chimice din baie sunt: descompunerea (disocierea termică) sulfurilor superioare (reacțiile sunt prezentate mai sus la descrierea arderii concentratelor), oxidarea sulfului format în timpul descompunerii sulfurilor și oxidarea unei părți din FeS datorită reacției cu oxizii de fier. Se elimină astfel 45-55 % din sulful conținut în încărcătură. (La retopirea cenușii, care nu conține sulfuri superioare, principalele reacții sunt: oxidarea unei părți din FeS de către oxizii de fier și reducerea Cu2O: Cu2O + FeS = Cu2S + FeO; în acest caz, mai puțin de 20-25 % sulf este eliminat din încărcătură).

Metalele nobile (aur și argint) sunt slab dizolvate în zgură și trec aproape complet în mată.

Matca de topire reflectorizantă constă în proporție de 80-90 % (în greutate) din sulfuri de cupru și fier Cu2S și FeS. Restul este format din oxizi ai altor metale. Matte conține 15-55 % Cu, 15-50 % Fe, 20-30 % S, 0,5-1,5 % SiO2, 0,5-3,0 % Al2O3, 0,5-2,0 % (CaO + MgO), aproximativ 2 % Zn și cantități mici de Au și Ag. Zgură constă în principal din SiO2, FeO, CaO și Al2O3 și conține 0,1-0,5 % Cu.

Recuperarea cuprului și a metalelor nobile în mată atinge 96-99,5 %. Cantitatea de zgură este de aproximativ 1,1-1,5 tone pe tonă de mată. Dezavantajele procedeului sunt necesitatea consumului de combustibil și faptul că nu se utilizează puterea calorifică a sulfurilor.

Topirea în cuptoare termice electrice pentru minereuri

Topirea în cuptoare oretermice este un analog apropiat al topiturii prin reflexie. Topirea mattei de cupru se realizează în cuptoare electrice dreptunghiulare cu boltă, cu trei sau șase electrozi de cărbune dispuși în linie, capetele electrozilor fiind scufundate în zgură. Încărcătura se introduce în cuptor printr-o deschidere în boltă, în apropierea electrozilor. Căldura necesară pentru topirea încărcăturii este eliberată atunci când curentul de la electrozi trece prin zgura topită, grosimea stratului de zgură din cuptor fiind menținută între 1,4-1,8 metri.

Procesul dintr-un cuptor mineralier termic este similar cu cel dintr-un cuptor cu reflexie — încărcătura se topește, iar topitura este separată în mată și zgură. Chimia topitoriei electrice și a celei prin reflexie este complet similară. Matte și zgură sunt evacuate periodic din cuptor prin foraje. Consumul de energie electrică variază de la 380 la 600 kWh/t încărcare. Dezavantajul esențial al acestui procedeu, precum și al procedeului de topire prin reflexie, este necesitatea unei surse externe de energie termică și faptul că nu se utilizează puterea calorifică a sulfurilor din încărcătură (căldura care ar putea fi obținută prin arderea lor în cuptor).

Topirea în cuptoare cu puț

Cuptorul cu puț are un spațiu de lucru alungit pe verticală. În timpul topiturii, materialele de încărcare încărcate de sus sunt coborâte în jos, iar gazele fierbinți curg spre ele, formându-se în partea inferioară la tuyere, unde ard sulfurile din încărcătură și combustibilul (cocsul) și unde se topește încărcătura, care este apoi împărțită în mată și zgură. Pentru a asigura permeabilitatea la gaze a coloanei de încărcătură, este necesar să se utilizeze materiale în bucăți cu dimensiuni de 20-100 mm, de aceea concentratele și minereurile mici sunt supuse în prealabil brichetării sau aglomerării.

Sunt cunoscute patru tipuri de topire în puț: reductivă, piritică, semipiritică și cupru-sulf. În topirea reductivă, utilizată pentru prelucrarea minereurilor oxidate, căldura pentru topirea încărcăturii era obținută prin arderea cocsului. În topirea piritică, căldura necesară era generată prin arderea sulfurilor din încărcătură în cuptor; minereul pentru un astfel de proces trebuie să conțină cel puțin 75 % pirita FeS.2. În prezent, se utilizează două tipuri de proces: topirea cuprului cu sulf și topirea semipiritei, în care căldura este obținută atât din arderea în cuptor a sulfurilor de încărcare, cât și a combustibilului (cocs).

Topirea cuprului-sulfului

Se caracterizează prin faptul că, pe lângă mată, se obține ca produs sulf elementar extras din gazele reziduale. Ca încărcătură se utilizează minereuri cu conținut ridicat de sulf și concentrate peletizate cu conținut ridicat de sulf.

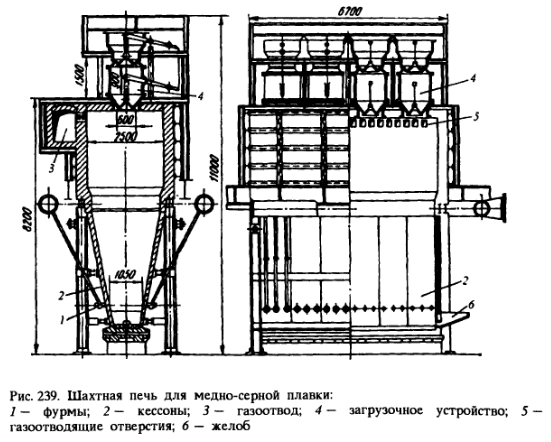

Un cuptor cu puț pentru topirea cuprului și sulfului este prezentat în figura 239. În secțiune transversală (orizontală), cuptorul are o formă dreptunghiulară. Partea inferioară a puțului (pereții acestuia) este asamblată din cutii plate și goale răcite cu apă — chesoane. Pe partea interioară a chesoanelor se formează un strat de zgură solidificată (garnisage), care funcționează ca o căptușeală. Partea caissonizată a arborelui este conică în jos. În partea sa inferioară există tuyere pentru alimentarea cu aer, iar sub tuyere se află un jgheab cu un prag pentru evacuarea mattei și a zgurii.

Partea superioară a cuptorului este realizată din șamotă și, pentru etanșare, este închisă într-o carcasă de fier. În bolta puțului cuptorului se află două dispozitive de încărcare cu conuri, similare cu aparatele de încărcare ale unui furnal înalt. Acestea asigură etanșarea spațiului de lucru al cuptorului în timpul procesului de încărcare a încărcăturii; la încărcarea următoarei porțiuni de încărcătură, conul superior este mai întâi coborât atunci când este ridicat conul inferior, iar apoi conul inferior este coborât atunci când este ridicat conul superior. Astfel se elimină pătrunderea aerului în cuptor și se previne astfel oxidarea vaporilor de sulf din gazele care părăsesc cuptorul. Gazele sunt evacuate prin orificii (fig. 239, 5) în peretele longitudinal și în conducta de gaze.

Matte și zgură sunt evacuate din cuptor printr-un jgheab continuu în vatra de decantare (nu este prezentată în figura 239). Aceasta este o jgheabă de fier căptușită intern, cu două până la patru găuri pentru evacuarea periodică a mattei și cu jgheaburi pentru evacuarea continuă a zgurii.

Încărcătura de topire a cuprului cu sulf constă din concentrate cu conținut ridicat de sulf și minereuri de cupru în bucăți, fluxuri (calcar și cuarț) și 10-12% cocs fin. Aerul este suflat prin tuyere, uneori cu adaos de oxigen, debitul suflului fiind astfel încât tot oxigenul este consumat în partea inferioară a cuptorului.

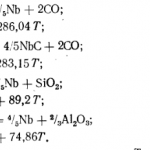

În partea inferioară a puțului la topirea cuprului-sulf se formează zona oxidantă (mediu), iar în partea superioară — reducătoare. În zona oxidantă, unde există oxigen provenit de la lăncile de sablare, are loc arderea cocsului (C + O2 = CO2) și sulfura de fier (2FeS + 3O2 = 2FeO + 2SO2) cu degajare de căldură, datorită căreia temperatura în zonă este de 1000-1100 °C, iar la tuyere ajunge la 1500 °C. La aceste temperaturi, sulfurile și restul încărcăturii se topesc pentru a forma mată și zgură. Pe măsură ce sunt eliberate din cuptor, încărcătura coboară spre fluxul de gaze fierbinți.

În gazele în creștere, oxigenul este consumat treptat pentru reacțiile de ardere de mai sus și se formează o zonă de reducere (zonă fără oxigen) în partea superioară. Aici are loc reducerea SO2 și CO2cu carbonul:

De asemenea, au loc și alte procese secundare cu formarea gazoasă de CS2, COS, H2S. Gazul coloidal format din produsele acestor reacții este îmbogățit suplimentar în zona de reducere cu vapori elementari de sulf ca urmare a disocierii termice a sulfurilor superioare CuS și FeS2. Pentru a păstra sulful în stare de vapori în timpul prelucrării ulterioare a gazului, temperatura gazului la ieșirea din cuptor trebuie să fie de cel puțin 450-500 °C. Praful este mai întâi precipitat din gaz, iar apoi sulful este extras din acesta (aproximativ 80 % din cantitatea sa totală din gaz).

În urma topiturii cuprului cu sulf, se obține o mată slabă care conține 6-15 % cupru. Pentru a crește conținutul de cupru, această mată este supusă topiturii de reducere. Topirea se realizează în aceleași cuptoare cu puț. Matta este încărcată în bucăți de 30-100 mm împreună cu flux de cuarț, calcar și cocs. Consumul de cocs este de 7-8 % din masa încărcăturii. În același timp, fierul este transformat în zgură, iar conținutul de cupru din mată crește la 25-40 %. În ciuda complexității acestui proces în două etape, acesta este rentabil prin producerea sulfului elementar.

Topirea semipiritei

Topirea semipiritică este similară cu topirea cuprului cu sulf, dar se realizează fără captarea sulfului din gazele reziduale. Cuptorul cu puț pentru topirea semipiritei diferă de cel prezentat în fig. 239 prin faptul că puțul este format din chesoane răcite cu apă, iar partea superioară a cuptorului nu este etanșată, iar încărcătura este încărcată prin perdele (uși) în pereții cortului (grătar) situat deasupra puțului, care servește la evacuarea gazelor. Încărcătura este formată din concentrate și minereuri în bucăți, calcar, cuarț și 5-10% cocs. Încărcătura este mai puțin strictă, minereul poate conține mai puțin sulf (pirită) și mai multe deșeuri; la încărcătură se adaugă materiale reciclabile (zgură, mată săracă). Debitul exploziei este menținut astfel încât să existe o atmosferă oxidantă (exces de oxigen) pe întreaga înălțime a cuptorului.

Conținutul de cupru din mată este de 15-50 %, în funcție de compoziția materiei prime prelucrate. Tot sulful din gazele de evacuare este sub formă de SO2.

În ultimii ani, a fost utilizat blast îmbogățit cu oxigen (până la 28-30 %), ceea ce duce la îmbunătățirea performanțelor de topire; în special, consumul de cocs este redus.

Procese autogene

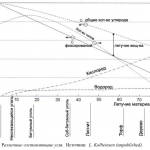

Lipsa resurselor energetice, neutilizarea puterii calorifice a sulfurilor de încărcătură, necesitatea de a utiliza combustibil suplimentar la randamentul termic scăzut al topitoriei prin reflexie și al topitoriei electrice, imposibilitatea extragerii sulfului din gazele reziduale din cauza conținutului scăzut al acestuia în gaze au determinat ca, începând cu anii ’50, să se treacă treptat la procese autogene de topire a mattei din minereuri sulfurate de cupru.

Topirea autogenă este un proces de topire fără consum de combustibil, care se realizează pe seama căldurii obținute prin oxidarea componentelor încărcăturii. La retopirea materiilor prime sulfurate topirea autogenă este asigurată datorită arderii sulfurilor de încărcătură. În ultimii ani, în țara noastră și în străinătate au fost elaborate, introduse și implementate o serie de procedee autogene de prelucrare a minereurilor sulfuroase de cupru. Combustia sulfurilor în acest proces poate fi efectuată într-o flacără sau într-o topitură.

Topirea în baie lichidă (LBM)

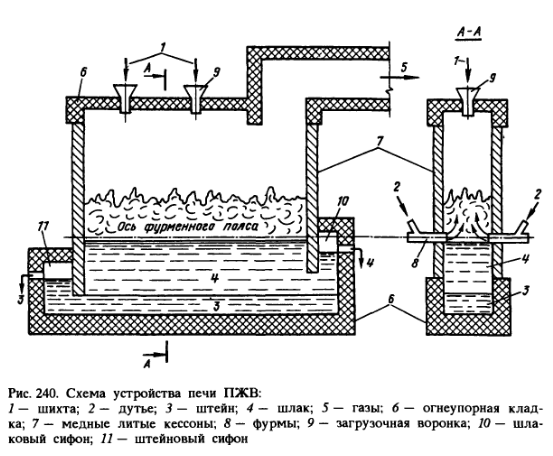

Procesul de topire în baie lichidă, dezvoltat de A.V.Vanyukov, se realizează într-un cuptor cu puț (Fig. 240), ai cărui pereți sunt realizați din plăci de cupru răcite cu apă, iar dedesubtul și bolta din materiale refractare. Cuptorul are 10-30 metri lungime, 2,5-3 metri lățime și 6-6,5 metri înălțime. Tunurile de suflare sunt amplasate în pereții laterali într-un rând pe toată lungimea cuptorului, la o înălțime de 1,5-2 m de la vatră. Încărcătura este încărcată prin pâlnii situate în boltă. Materia și zgura sunt evacuate continuu și separat prin sifoane situate la capetele opuse ale cuptorului.

Procesul este insensibil la calitatea materialelor de încărcare; este posibilă topirea atât a minereurilor în bucăți cu o dimensiune de până la 50 mm, cât și a concentratelor fine, fără uscarea acestora. Explozia este aer îmbogățit cu oxigen; pentru a asigura caracterul autogen al procesului, conținutul de oxigen din explozie trebuie să fie de 40-45 % la un conținut de umiditate a încărcăturii de 1-2 % și de 55-65 % la un conținut de umiditate de 6-8 %.

Procesul LLW este continuu. Blastul, după cum se vede din figura 240, este introdus în volumul de topitură, iar în topitură, ceea ce distinge acest proces de altele, sulfurile sunt oxidate prin reacția cu oxigenul din blast. Topitura din cuptor este împărțită în mod convențional în două zone: zona de deasupra tuyerei, unde are loc un barbotaj intensiv (agitare prin creșterea bulelor de gaz) și subfurnul, unde topitura este într-o stare relativ calmă. În zona superioară (suprafurnă) au loc procese de oxidare a sulfurilor cu degajare de căldură, încălzirea și topirea încărcăturii pe seama acestei călduri, mărirea suspensiei fine de sulfuri în topitura de zgură. Picăturile mari de sulfură, fiind mai grele, se deplasează în jos prin stratul de zgură, formând un strat de mată pe fundul cuptorului.

Matta obținută are un conținut de cupru de 45-55 %. Avantajul procedeului constă în faptul că productivitatea sa specifică (rata specifică de topire a încărcăturii, 60-80 tone/(m 2 × zi)) este semnificativ mai mare decât cea a altor procedee de topire a mattei; astfel, rata specifică de topire este de peste 12 ori mai mare decât cea a topiturii prin reflexie. Procesul este adecvat pentru topirea mattei din minereuri de cupru-nichel, nichel și alte minereuri sulfurate.

Topirea în suspensie sau procesul de topire în suspensie

În acest procedeu, sulfurile de încărcătură sunt arse prin deplasarea într-un curent de suflu conținând oxigen, adică sunt arse într-o flacără în stare suspendată. Ca suflu se utilizează aer îmbogățit cu oxigen și uneori oxigen. În prealabil, încărcătura trebuie să fie măcinată și uscată. Se utilizează o serie de variante ale acestui procedeu.

Metoda societății „Outokumpu” (Finlanda), utilizată în mai multe țări, presupune utilizarea de aer îmbogățit cu oxigen (până la 31%) și încălzit la 200°C. ~Aer la 200°C. Cuptorul are un arbore de topire vertical și o cameră de decantare alungită orizontală situată sub acesta. Prin intermediul unui arzător special din bolta arborelui, acesta este alimentat cu încărcătură explozivă și concasată. Pe măsură ce acestea se deplasează în jos în flacără, sulfurile din încărcătură sunt arse, asigurând temperatura în puț~1400°С. Picăturile de oxid de sulfură formate în pană cad pe suprafața zgurii în camera de decantare, iar aici topitura este separată în zgură și mată. Gazele fierbinți din arbore trec prin camera de decantare de-a lungul suprafeței topiturii, încălzind-o. Gazele trec apoi printr-un cazan de recuperare și se extrage sulful elementar. Matte conține până la 60 % cupru.

Topirea cu flacără de oxigen sau cu flacără de oxigen este utilizată la uzinele din Kazahstan, Canada și SUA. Cuptorul este orizontal, întins de-a lungul mișcării flăcării, realizat din materiale refractare. Pereții, bolta și ieșirea gazelor sunt echipate cu dispozitive răcite cu apă. Două arzătoare dispuse orizontal sunt instalate în peretele de capăt al cuptorului, furnizând oxigen și încărcătură uscată. Temperatura flacării la arderea sulfurilor în oxigen atinge 1500-1600 °С, picăturile de topitură de oxid de sulfură formate în flacără sunt depuse în baia de zgură, în care matta este separată de zgură. Matte conține până la 50 % Cu, gaze reziduale până la 80 % SO ~ 80 % SO2, sulful este recuperat din gaze.

Procesul Noranda Procesul Noranda, dezvoltat în Canada, este un proces continuu de barbotare similar cu procesul național LLW. Acesta se desfășoară într-un cuptor cilindric orizontal, suflând prin 50-60 de lănci dispuse pe un rând aer bogat în oxigen (până la 37%) în volumul de topire, unde are loc oxidarea sulfurilor și separarea mattei și zgurii. Încărcarea încărcăturii se face prin peretele frontal al cuptorului, matta fiind eliberată periodic prin foraje.