Deșeurile contaminate de alamă, bimetal și materii prime oxidate sunt introduse în furnalele cu puț pentru topire. Cocsul este încărcat în furnal ca și combustibil. Acesta trebuie să fie suficient de rezistent (pentru a rezista presiunii încărcăturii) și poros, grosimea bucăților fiind admisă să nu fie mai mică de 50 mm. Fluxurile sunt calcarul, bogat în CaO, și fierul, introdus sub formă de deșeuri și așchii bimetalice.

Temperatura în zona lăncilor din cuptorul cu puț este de 1300-1500°. Aici carbonul din cocs este ars pentru a forma dioxid de carbon.

Acesta din urmă, trecând mai sus prin cocsul încins, reacționează cu carbonul pentru a forma monoxid de carbon.

Metalele sunt reduse în principal prin interacțiunea oxizilor lor cu monoxidul de carbon:

Metalele reduse sunt colectate în formă lichidă în creuzetul cuptorului.

În procesul de topire în puț există o interacțiune chimică între flux și oxizii conținuți în materia primă (sub formă de cheaguri de pământ), rezultând formarea de aliaje de oxizi numite zgură. În vatra cuptorului, metalul și zgura sunt separate datorită diferenței de greutate specifică.

Formarea zgurii de silicați are loc atunci când oxizii bazici interacționează cu siliciul, de exemplu

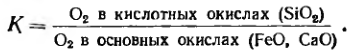

În funcție de raportul dintre oxizii bazici și cei acizi, zgurii sunt împărțiți în bazici și acizi. Gradul de aciditate al zgurii reprezintă raportul dintre cantitatea de oxigen conținută în oxizii acizi și cantitatea de oxigen conținută în oxizii bazici,

Cele mai bune zgurii pentru topirea materiilor prime pentru cupru negru sunt silicații de calcar și fier cu aciditatea K = 1 — 1,3. Oxidul de zinc și oxidul de aluminiu sunt oxizi amfoterici, în zgura bazică se comportă ca oxizi acizi, iar în zgura puternic acidă — ca bazici. ZnO și Al2O3 sunt de obicei legați între ei sub formă de spinel, care se dizolvă în zgură.

Temperatura de topire a zgurii nu trebuie să fie foarte scăzută, altfel reacțiile de reducere a oxizilor nu se vor încheia la timp, iar acestea se vor transforma în zgură fără reducere. Pe de altă parte, zgura nu trebuie să fie prea refractară, deoarece aceasta crește consumul de combustibil și pierderile de metal. Zgură obișnuită ar trebui să aibă un punct de topire în intervalul 1050-1200 °. Cele mai refractare componente ale zgurii sunt: spinelul de zinc Zn0-Al2O3(1950°); magnetită Fe0-Fe2O3 (1590°) și vilemite 2Zn0-SiO2 (1512°).

Vâscozitatea zgurii crește odată cu creșterea acidității, prin urmare SiO2 crește vâscozitatea zgurii, în timp ce CaO și FeO o scad. Vâscozitatea zgurii scade odată cu creșterea temperaturii.

Greutatea specifică a zgurii trebuie să fie mult mai mică decât greutatea specifică a metalului topit.

Calcularea încărcăturii

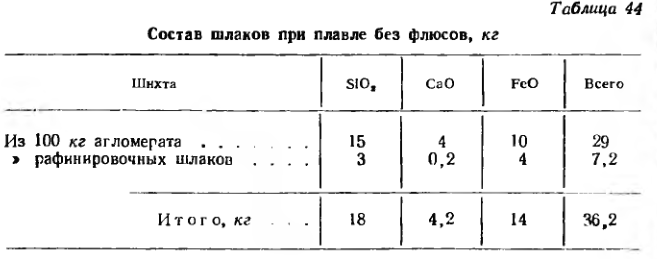

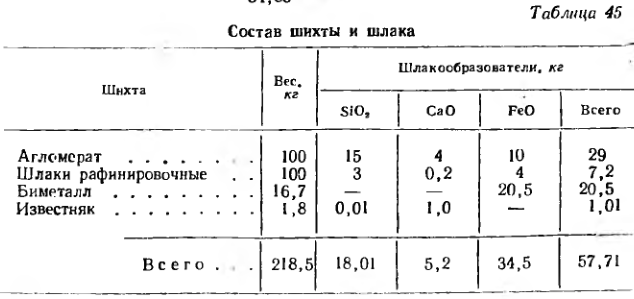

Încărcătura se calculează pentru a obține la topire zgură de o anumită compoziție. Calcularea sarcinii la topirea materiilor prime pentru cupru negru cu formarea compoziției zgurii: 24% SiO2; 7% CaO; 46% FeO, alte 23%.

Compoziția materiilor prime:

- sinter (15% SiO2; 4% CaO; 10% FeO);

- zgură de rafinare (3% SiO2; 0,2% CaO; 4% FeO);

- bimetal (95% Fe);

- flux-calcar (55% CaO; 0,5% SiO2).

Calculul se face pentru 100 kg de sinter. Cantitatea de zgură de rafinare este aleasă arbitrar, de exemplu, 100 kg. Cantitatea de bimetal și calcar se determină din calculul încărcăturii. Compoziția și cantitatea de zgură reziduală se calculează mai întâi fără adăugarea de fluxuri, presupunând că toate componentele care formează zgura vor trece din încărcătură în zgură (tabelul 44).

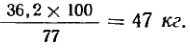

Deoarece în zgură, pe lângă componentele de mai sus, există alte 23%, randamentul zgurii va fi de

Acesta conține: 38,3% SiO2; 8,9% CaO; 29,8% FeO.

Zgura este foarte acidă. Pentru a calcula cantitatea de bimetal necesară se face proporția:

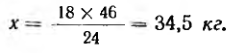

pentru 24 kg SiO2în zgură (cu o compoziție dată) necesită 46 kg FeO per 18 kg SiO2 x kg FeO

Zgură produsă (a se vedea tabelul 44) conține 14 kg FeO. Prin urmare, este necesar să se adauge

34,5 — 14 = 20,5 kg FeO.

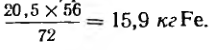

Fierul este introdus nu sub formă de oxid, ci sub formă de metal, iar cantitatea sa se calculează ținând seama de greutatea moleculară a FeO, egală cu 72, și de greutatea atomică a Fe, egală cu 56:

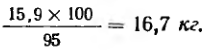

Cantitatea de bimetal necesară se determină luând în considerare conținutul său de fier de 95 %:

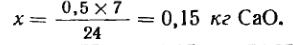

Pentru a calcula cantitatea de calcar, trebuie să se țină seama de puterea sa de fluxare, deoarece legarea SiO conținut în acesta necesită o anumită cantitate de Ca2 este necesar pentru legarea SiO conținut în acesta: pentru 24 kg de SiO2 în zgură necesită 7 kg CaO pentru 0,5 kg SiO2 x kg CaO:

CaO liber rămâne 55 kg — 0,15 kg = 54,85 kg, deci capacitatea de fluxare a calcarului este de 54,85%.

Cunoscând capacitatea de fluxare, se calculează consumul de calcar: pentru 24 kg SiO2 în zgură sunt necesare 7 kg de CaO, pentru 18 kg SiO2 x kg CaO:

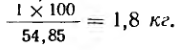

Există 4,2 kg de CaO în zgură (a se vedea tabelul 44), prin urmare, este necesar să se adauge 5,2 kg — 4,2 kg = 1 kg de CaO sau calcar

Există 4,2 kg de CaO în zgură (a se vedea tabelul 44), prin urmare, este necesar să se adauge 5,2 kg — 4,2 kg = 1 kg de CaO sau calcar

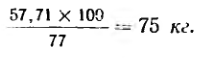

Cantitatea de zgură care trebuie formată, luând în considerare conținutul de alți constituenți, va fi  Determinarea conținutului de constituenți ai zgurii în procente:

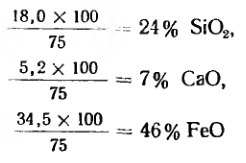

Determinarea conținutului de constituenți ai zgurii în procente:  arată că calculul pentru compoziția dată a zgurii este corect.

arată că calculul pentru compoziția dată a zgurii este corect.

Calculul de mai sus al încărcăturii nu ia în considerare componenta metalică, deoarece influența acesteia asupra compoziției zgurii este nesemnificativă. În plus, influența asupra compoziției zgurii a cenușii rezultate din arderea cocsului, care include: SiO2, CaO, FeO, Al2O3.

Munca la cuptor

Pentru topirea materiilor prime secundare pentru cupru negru se utilizează cuptoare cu puț cu secțiune dreptunghiulară, cu suprafața în zona tuyerei de 2-4 m 2 și o vatră staționară, căptușită cu cărămizi de crom-magnezit. Înălțimea de la nivelul tuyerei până la platforma grătarului este de aproximativ 6 metri. Puțul cuptorului este căptușit cu cărămidă de argilă refractară. Ferestrele de încărcare sunt răcite cu apă. Presiunea aerului alimentat la tuyere este de 750-1000 mmHg. Temperatura apei care iese din cazane este de 60-70°. Temperatura prea scăzută a apei din cazane favorizează formarea calcarului, iar supraîncălzirea apei până la fierbere este absolut inadmisibilă din motive de siguranță.

Zborul pentru eliberarea cuprului este etanșat prin umplutură cu un amestec de nisip cuarțos și umplutură de cărbune; zborul pentru zgură este etanșat cu argilă refractară amestecată cu umplutură de cărbune. O rangă se introduce cu ciocanul în bușonul colectorului de cenușă de jos. Toboganul de evacuare a zgurii este acoperit cu argilă și apoi acoperit cu umplutură de cărbune.

La pornire, după terminarea uscării, 7-7,5 tone de cocs sunt încărcate în cuptorul încălzit până la nivelul puțin deasupra chesoanelor (lăncile cuptorului sunt deschise). Deasupra cocsului se încarcă sâmburi de cocs de pornire cu următoarea compoziție, în tone:

Cocs …………………………. 0,8-0,9 Zgură reciclată ……… 3-4 Bimetal …………………. 0,3-0,4 Calcar ………………… 0,05

Turele sunt închise și sigilate. Explozia este introdusă în cuptor prin tuyere, la început lent și apoi la putere maximă. Scoria formată în furnal este eliberată prin cazanul de zgură pentru a elibera metalul. După eliberarea a 2-3 găleți de zgură ecluza este sigilată, iar cuptorul este încărcat în vârfurile de lucru cu încărcătură de 18-20 de tone. Compoziția medie a unei căldări este următoarea, tone:

Aglomerat……. 5-6 zgură …………… 5-6 alamă ………… 4-6 bimetal…….. 1-2 Calcar……. 0,1-0,2 Cocs ……………. 1,6-2,5

Încărcătura este turnată în straturi uniforme pe întreaga secțiune transversală a axului cuptorului. Coke-ul este încărcat primul, urmat de resturi ușoare de alamă „necoagulantă” și de așchii pentru a proteja coke-ul de impact, apoi de alte încărcături, apoi de fluxuri. Agglomeratul trebuie, de asemenea, protejat de impact și încărcat ultimul deasupra încărcăturii. La topirea cuprului, cuptoarele cu puț sunt exploatate cu un grătar fierbinte, deoarece acesta favorizează evaporarea zincului și a altor impurități. Temperatura grătarului este controlată de nivelul încărcăturii; cu cât nivelul este mai scăzut, cu atât grătarul este mai fierbinte. De obicei, nivelul încărcăturii este menținut la 1-1,5 m sub patul grătarului. Un grătar nou este încărcat după ce grătarul încărcat anterior s-a descărcat complet. Funcționarea cuptorului și procesul de topire sunt monitorizate atât de pe platforma grătarului, cât și în jos, la vatra cuptorului. Scoria și metalul acumulate în gât trebuie eliberate în timp util, altfel zgura se poate ridica la nivelul tuyerelor și le poate inunda. La un cuptor cu puț care funcționează în mod normal, cu o suprafață a secțiunii transversale de 3 m 2, metalul din gât este colectat în 60-70 de minute, iar durata de eliberare a zgurii este de 30-40 de minute. Scoria este evacuată printr-un jgheab într-un bazin sau pentru granulare. Cu ajutorul unei rangă și al unui baros, se deschide fluturașul pentru eliberarea cuprului, metalul este eliberat în cuvă. De îndată ce metalul este eliberat, este necesar să se oprească alimentarea cu aer a tuyerei cu ajutorul unui amortizor. După ce metalul a fost eliberat, jgheaburile sunt curățate și apoi sigilate.

În cazan, metalul este lăsat să stea, iar apoi, prin înclinarea cazanului cu ajutorul unui pod rulant, stratul de zgură este evacuat de pe suprafața metalului, după care cazanul este introdus în compartimentul convertorului. Dacă cazanul nu este luat imediat, suprafața metalului din acesta este acoperită cu nisip cuarțos uscat pentru izolare termică. Cel mai adesea, la topirea pentru cupru negru, ambele sau una dintre căldări sunt înghețate din cauza formării de nămol bogat în fier în cuptor. Măsura pentru a combate acest lucru este introducerea cuarțului în încărcătură.

Dacă este necesar să se oprească funcționarea cuptorului cu puț, acesta este suflat, scop în care se încarcă două gropi de zgură cu conținut crescut de cocs. După aceea se încarcă 1600 kg de cocs și 1100 kg de calcar. Se deschide ventilul pentru eliberarea cuprului și prin el se lasă să iasă toate produsele lichide ale topitoriei. Se oprește apoi ventilul de explozie.