Topirea ferocromului cu conținut mediu de carbon în cuptoarele pentru feroaliaje se realizează în principal în conformitate cu trei scheme tehnologice. La metoda fără flux, bazată pe rafinarea silicocromului sărac (27-34% Si și 40-46% Cr) cu minereu de crom în bucăți și crearea unui strat de minereu de rafinare în cuptor, topirea se realizează în cuptoare cu căptușeală de magnezită cu o capacitate de 5,0-10 MV-A la o tensiune de lucru de 260-300 V. Procesul se desfășoară prin reacție

În același timp are loc reducerea oxizilor de fier. Pe măsură ce siliciul se acumulează în zgură, reducerea ulterioară a oxidului de crom devine mai dificilă, iar zgura finală conține 27-35% Cr2O3.

Greutatea silicohromului se modifică în funcție de conținutul de Cr2O3 în minereu: este de ~ 12 kg la 100 kg de minereu cu 50% Cr2O3. În cuptor se pune întreaga greutate de minereu de crom și 90% de silicohrom, restul de silicohrom fiind adăugat ca aditiv după topirea întregului stoc, în funcție de natura probelor de aliaj prelevate din baie.

Consumul de energie electrică este de 1000 kWh pentru 1 tonă de minereu. Aliajul și zgura sunt eliberate simultan într-o căldare căptușită cu cărămizi de argilă refractară și acoperită cu mortar de nisip și argilă. Aliajul este turnat prin punctul inferior al cazanului în roci de fontă umplute cu nisip cuarțos.

Procesul se caracterizează printr-o productivitate ridicată și un consum total redus de energie de 6400 kWh/tonă. Zgura bogată (27-35% Cr2O3) este utilizată în topirea refacerii și a ferocromului de carbon. Raportul de zgură este de 2,2-2,3. Prin urmare, procesul se caracterizează printr-o utilizare scăzută a cromului de 55-62%.

Economia procesului este determinată în mare măsură de calitatea minereului de crom utilizat. Cu condiția ca zgura bogată rezultată să fie utilizată integral, acest proces poate fi foarte economic, producând un aliaj cu conținut scăzut de fosfor și zgură fără fosfor — o materie primă valoroasă pentru producția de ferocrom carbonat. În acest caz, utilizarea cromului poate crește până la 90%.

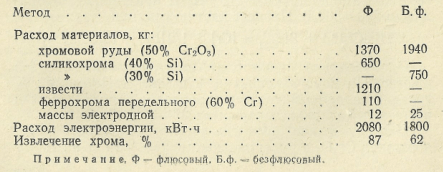

A doua metodă de topire a ferocromului cu conținut mediu de carbon este fluxarea; aceasta este similară producției de ferocrom cu conținut scăzut de carbon, care va fi discutată mai jos, singura diferență fiind adăugarea de ferocrom la încărcătură. Consumul pentru 1 tonă de aliaj de bază (60% Cr) de materiale și electricitate pentru topirea ferocromului cu conținut mediu de carbon este prezentat mai jos:

Ferocromul cu conținut mediu de carbon se obține prin decarburarea ferocromului carbonat într-un convertor cu suflu de oxigen. Turnarea ferocromului carbonat lichid se efectuează la un debit de aproximativ 100 m 3 /h de oxigen și la o înclinare a convertorului de aproximativ 35 °, astfel încât aliajul să nu poată turna tuyere. După turnare se fixează 0,5-0,8% de aluminiu (din masa topiturii), ceea ce asigură o creștere bruscă a temperaturii până la valori care asigură oxidarea carbonului.

În prima perioadă după turnarea aliajului, se introduce în aliaj explozie de oxigen. În același timp au loc reacții exotermice de oxidare a siliciului, fierului, cromului și carburilor acestuia. Aceasta asigură încălzirea aliajului până la 1725-1825° C și creșterea concentrației de oxid de crom în zgură. Consumul de oxigen la începutul acestei perioade este de 150-200 m 3 /h și de apă~2 l/min și, pe măsură ce procesul de încălzire avansează, debitul de oxigen crește până la un maxim de 800 m 3 /h. Oxidarea carbonului în această perioadă este nesemnificativă și are loc în principal ca urmare a interacțiunii cu oxidul de crom.

În timpul celei de-a doua perioade, convertorul este înclinat la un unghi de până la 20° și suflat de sus. În acest caz, carbonul este intens oxidat și conținutul său scade de la 5-8 la 1,0-1,7%; consumul de oxigen este de 250-400 m3/h, iar consumul de apă de 1 l/min. La sfârșitul topirii, în convertor se pun 200-600 kg de deșeuri de ferocrom cu conținut mediu de carbon și temperatura topiturii crește cu încă 30-40 °C. Apoi se oprește alimentarea cu oxigen și aliajul este menținut în convertor timp de 7-10 minute pentru o mai bună separare a zgurii, după care este turnat în căptușeală. Greutatea aliajului obținut într-un convertor de 10 t este de 7-9 tone.

Recent, producția de ferocrom cu conținut mediu de carbon într-un convertor cu suflare superioară a fost finalizată cu succes. Masa de topire în convertorul de 8 m 3 este de 8-12 tone.

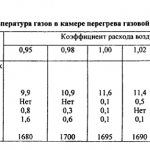

Cuptorul este răcit cu apă, presiunea de lucru a oxigenului este de 7-10 atm, intensitatea suflării este de 20-25 m 3 /min și consumul de oxigen este de 70-90 m 3 /t de metal turnat. Scoriile finale conțin 70-80% Cr2O3 și sunt utilizate pentru topirea ferocromului carbonat.