Încălzirea și topirea metalelor prin intermediul căldurii generate de un arc electric comprimat transversal se numește topire cu arc cu plasmă. Spre deosebire de descărcarea obișnuită a arcului cu temperatura coloanei arcului de 6000-8000 °C, comprimarea arcului prin fluxul de gaz sau câmpul magnetic crește densitatea curentului, crește gradul de ionizare a particulelor și asigură o creștere a temperaturii acestuia la 10000-30000 °C. Arcul comprimat de înaltă temperatură se obține cu ajutorul unor dispozitive speciale — plasmatroni. În plasmatronii utilizați în metalurgie comprimarea arcului se realizează prin fluxul de gaz.

Plasmatronul constă dintr-o carcasă, un suport pentru electrod, o duză, un electrod și o carcasă răcită cu apă. În interiorul carcasei, pe manșoanele izolante, se fixează suportul de electrod sub formă de tijă răcită cu apă, cu un vârf pentru atașarea la partea superioară a barelor colectoare și montat în partea inferioară a electrodului de tungsten detașabil. În partea inferioară, o duză de cupru răcită cu apă detașabilă este atașată la carcasă prin intermediul unui inel de etanșare.

Aprinderea arcului cu plasmă se realizează după cum urmează. La momentul inițial cu oscilatorul excitat arcul de serviciu între catod și duza plasmatron, la care pentru timpul de excitare a arcului pentru a aduce un potențial pozitiv, și apoi prin duza furnizat gaz de lucru. Scurgându-se din plasmatron, gazul trage arcul de la duză (anod) și închide circuitul dintre electrodul plasmatronului (catod) și suprafața metalului încălzit, care este anodul. La aprinderea arcului între catodul plasmatronului și metalul încălzit, duza este oprită și plasmatronul este ridicat, întinzând arcul comprimat de fluxul de gaz la lungimea necesară (1-2 m).

Spre deosebire de încălzirea convențională cu arc, încălzirea cu arc cu plasmă asigură

- încălzirea și topirea metalului la viteze mai mari;

- simplificarea semnificativă a procesului de control al lungimii arcului și eliminarea echipamentelor complexe pentru manipularea electrozilor;

- crearea unei atmosfere cu compoziția și proprietățile necesare deasupra metalului;

- eliminarea posibilității de carburare a metalului;

- eliminarea efectului de zgomot al arcului;

- posibilitatea arderii cu arc electric în condiții de variație a presiunii în limite largi.

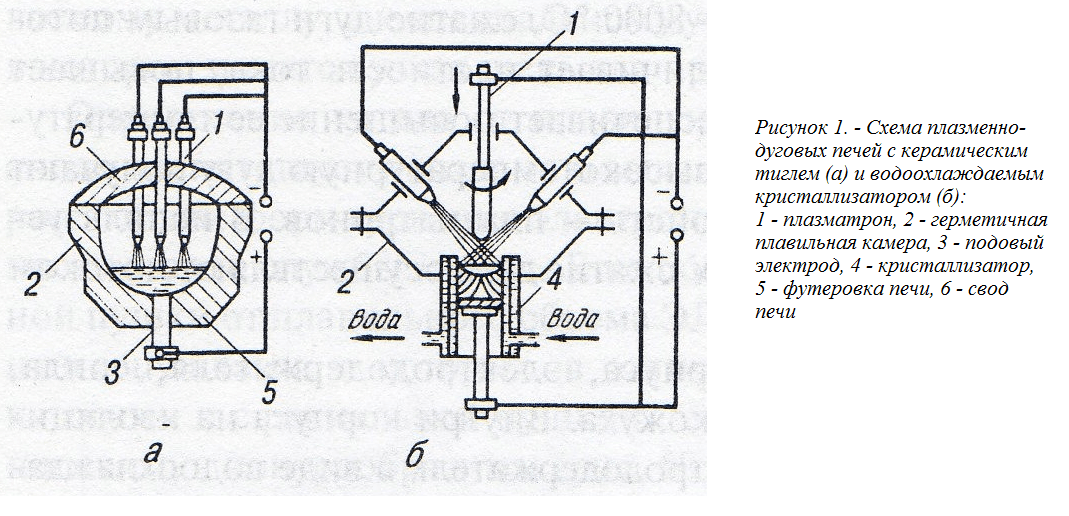

Arcul cu plasmă este utilizat în două tipuri de cuptoare siderurgice — cuptoare cu arc cu plasmă cu creuzet ceramic și instalații pentru topirea cu plasmă a lingourilor într-o matriță răcită cu apă.

Cuptorul cu plasmă cu creuzet ceramic (CP) este un tip de cuptor cu arc convențional, în care, în loc de electrozi grafitați, se instalează unul sau mai multe plasmatroni, iar carcasa, bolta, orificiul de scurgere și fereastra de lucru sunt închise ermetic și pentru a furniza tensiune metalului încălzit în partea inferioară a electrodului hem încorporat (fig. 1, a).

Cuptoarele cu plasmă de lucru cu creuzet ceramic sunt rezultatul reconstrucției cuptoarelor cu arc cu o capacitate de 5-10 tone. Plasmatronii PP cu baie refractară funcționează în curent continuu de polaritate continuă — catodul este plasmatronul superior răcit cu apă, anodul — baia. Catodul este protejat de stropi de metal și zgură printr-o duză de cupru răcită cu apă.

Fiind în contact cu metalul electrodul cuptorului este de obicei din cupru răcit cu apă. Se lucrează în prezent la înlocuirea acestor electrozi cu electrozi ceramică-metal mai fiabili.

Arcul cu plasmă este utilizat cu succes ca sursă de încălzire în instalațiile de retopire și rafinare pentru topirea electrozilor de metale consumabile în lingouri în cristalizatoare de cupru răcite cu apă. Un cuptor dezvoltat de Institutul Paton de sudură electrică. Cuptorul de retopire cu arc cu plasmă (PIR) dezvoltat de Institutul Paton de Sudură Electrică pentru producerea de lingouri cu o greutate de până la 5 tone din oțeluri termorezistente, inoxidabile și structurale este format dintr-o cameră de topire, plasmatroni, cristalizator, mecanism de tragere a lingourilor și sistem de alimentare cu energie electrică (fig. 1,b).

Camera de topire a RAP este formată din două conuri. La cel superior — capacul camerei — se atașează prin intermediul unor izolatori camera de curgere a lingourilor cu un mecanism de alimentare și duze pentru plasmatronii radiali și senzor de nivel al băii. Conul inferior este echipat cu o flanșă pentru instalarea cristalizatorului de plăci și a camerei de lingouri cu un mecanism pentru tragerea și descărcarea acesteia, precum și cu spițe pentru sistemele de vizualizare pentru controlul vizual al procesului de retopire, instalarea mecanismului de alimentare cu flux și a liniei de vid.

De la cristalizatorul scurt răcit cu apă (două benzi de cupru și o bandă de oțel), lingoul este tras în camera de lingouri de o tijă purtătoare de curent. Camera de lingouri este ridicată și coborâtă cu ajutorul unei acționări hidraulice.

Electrodul consumabil turnat sau forjat din oțel sau aliaj de o anumită calitate este conectat la o tijă răcită cu apă, fixată cu capătul superior în traversa unui suport telescopic, care se deplasează în sus și în jos prin intermediul unei acționări electromecanice sau hidraulice.

Plasmatronii sunt instalați în camera superioară prin etanșări și izolatori. Instalația cu șase plasmatroni este alimentată de curent trifazat de frecvență industrială. În acest caz, plasmatronii sunt combinați în două blocuri (câte trei în fiecare) cu alimentare de la transformatoare de putere separate. Pentru a stabiliza temperatura punctelor de electrod din circuit, baia de plasmatron din redresor este alimentată suplimentar cu o componentă constantă de curent. Circuitul dintre plasmatroni este închis de-a lungul băii de cristalizare. Înainte de topire, piesa consumabilă este instalată în camera de topire, apoi aceasta este sigilată și umplută cu gazul corespunzător (argon, heliu, azot). Consumul de gaz pentru spălarea camerei este de ~12 м 3 . Piesa este coborâtă până la oprire în inoculul cristalizatorului, plasmatronii sunt activați și baia de lichid este indusă. Apoi se pune în funcțiune mecanismul de extragere a lingoului din matriță.

În modul de retopire în regim staționar, rata de topire a masei lingoului este egală cu rata de cristalizare a masei lingoului. Lingoul se topește sub acțiunea căldurii arcurilor de plasmă, a energiei termice provenite de la curentul care trece prin anod (atunci când este conectat la sursa de alimentare) și a căldurii reflectate de baia de lichid și de jeturile de plasmă. Pelicula de metal lichid formată la capătul electrodului și picăturile care curg în cristalizator interacționează cu atmosfera cuptorului și sunt rafinate.

Lingourile RAP au o macrostructură densă și o suprafață bună, care nu necesită tratament înainte de laminare și forjare. Baia puțin adâncă din lingoul RAP duce la absența practică a scăderilor de contracție și a friabilității în secțiunea de cap a acestuia. Acesta are o zonă periferică de cristale mici și o zonă de cristale mari, orientate perpendicular pe axă. În centrul lingoului nu există o zonă de cristale echiaxate. În cuptoarele RAP, oțelul este aliat cu azot la concentrații de 2-3 ori mai mari decât solubilitatea sa obișnuită de echilibru în acesta, deoarece rata de absorbție a azotului de către metal din faza gazoasă este cu un ordin de mărime mai mare decât în toate celelalte unități de topire. Acest lucru permite să se refuze utilizarea feroaliajelor care conțin azot — ferocrom, ferromangan, ferovanadiu etc. — pentru alierea oțelului.

Procesul de rafinare în instalațiile RAP este apropiat de procesul CRP, deoarece permite reglarea ratei de cristalizare a lingourilor, menținerea unui nivel ridicat al temperaturii băii în cristalizator și asigurarea unei presiuni parțiale scăzute a gazelor eliberate și a impurităților. RAP se diferențiază de ELP prin simplitatea proiectării instalației, absența echipamentelor complexe de înaltă tensiune și productivitatea mai ridicată. În ceea ce privește posibilitățile de rafinare în topitură a impurităților volatile ale metalelor neferoase, procedeul RAP este inferior ELP.