Pentru topire se utilizează atât cuptoare trifazate deschise, cât și închise. Toate aliajele siliciu-fier, precum și siliciul cristalin, sunt topite în mod arc electric, ceea ce se realizează cel mai bine atunci când se utilizează tensiuni de funcționare ridicate. Cu toate acestea, performanța ridicată de topire a ferrosiliciului este asigurată numai atunci când arcuri electrice puternice ard adânc sub stratul de sarcină. Numai în acest caz straturile de sarcină suprapuse pot asigura captarea și reciclarea completă a compușilor de siliciu din faza gazoasă generată la temperaturi ridicate ale gâtului cuptorului. În legătură cu cele menționate anterior, pentru topire se utilizează de obicei tensiuni de funcționare care variază în funcție de puterea cuptorului electric în intervalul 160-225 V. Spre deosebire de producția de siliciu cristalin, care este însoțită de o formare extrem de intensă de praf, în timpul topirii ferosiliciului din mai multe clase, formarea de praf este nesemnificativă, prin urmare, pentru topirea ferosiliciului se utilizează cuptoare închise. Singura excepție o reprezintă aliajele cu 75 % Si și mai mult, a căror topire în regim închis nu a fost încă perfecționată și, aparent, este imposibilă la nivelul actual de inginerie și tehnologie.

Pentru topirea ferrosiliciului, uzinele din URSS utilizează în principal cuarțite Ovruch, Bakalsky și Anzhero-Sudzhensky cu grosimea de 25-100 mm. Pentru topirea aliajelor cu 20, 25 și 45 % Si, majoritatea uzinelor sunt autorizate să utilizeze cuarțitul aflat în stare de aprovizionare, fără o selecție specială. Pentru producția de aliaje cu un conținut mai ridicat de siliciu, cuarțul este în mod necesar dispersat, cerințele privind dimensiunea cuarțului la diferite uzine fiind ușor diferite. Astfel, uzina Zaporozhye utilizează de obicei cuarțit de clasa KF cu o granulație de 25-60 mm, uzina Stakhanov — 20-80 mm, etc.

Dozarea încărcăturii în majoritatea magazinelor dotate cu cuptoare cu capacitate de 16,5-60 MV-A este continuă. În magazinele vechi echipate cu cuptoare cu o capacitate de 12,5-27,0 MV×A, dozarea încărcăturii este discontinuă.

La fabricarea aliajelor FS20-FS25, reducerea siliciului are loc și prin carbură, cu formarea de produse gazoase intermediare, dar presiunea parțială este scăzută, iar carbura este ușor distrusă de fier, care este prezent în toate zonele cuptorului. O presiune parțială ridicată a SiO nu este necesară pentru un astfel de proces, astfel încât aceste clase sunt topite numai în cuptoare închise de 16-33 MV-A. Tensiunea utilă pentru topirea acestor aliaje este de 80-85 V. Încărcătura constă din cuarțit, nucă de cocs și așchii de fier. Pentru producția de ferrosiliciu cu conținut scăzut de crom FS20p și FS25mx, cu o fracție masică de crom de cel mult 0,3 %, așchiile de oțel sunt înlocuite parțial sau complet cu așchii de fontă din fontă cenușie nealiată. Topirea ferrosiliciului cu conținut scăzut de siliciu se caracterizează printr-o utilizare utilă foarte mare a siliciului. Recuperarea acesteia, chiar luând în considerare agentul de reducere a siliciului, este de aproximativ 96-98 %.

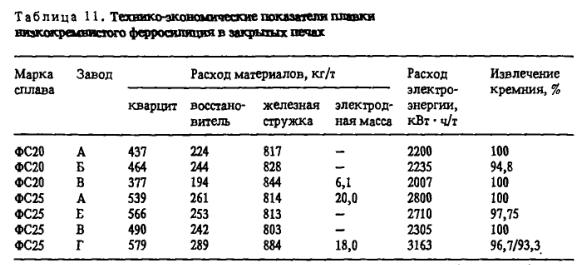

Indicatorii tehnici și economici ai producției de aliaje FS20-FS25 la diferite uzine sunt prezentați în tabelul 11. Recuperarea siliciului este calculată fără a lua în considerare SiO2 a agentului de reducere. La uzina G, în timpul topirii FS25, o parte din cocsul de nuci de cocs este înlocuit cu semicocs Angarsk (Cтв ≈ 58 %; Ас≈ 33 %), Recuperarea siliciului, inclusiv a siliciului din semicocs la această instalație este dată în fracții. Aceasta reprezintă 93,3 %. Tabelul 11 arată că topirea FS20-FS25 asigură extragerea aproape completă a siliciului din cuarțit. Pierderile sale sunt legate doar de inexactitățile de cântărire și de formarea a 3-5 % de zgură. Cu toate acestea, potrivit lui Yu.S. Maksimov, topirea acestor aliaje produce destul de mult praf (2,8-3,3 % din masa aliajului). Acesta conține ~ 60 % SiO2 3,7-12 % FeO, 6,5-16,8 % C, 0,1-3,5 % MgO, 0,3-1,0 % CaO, 0,8-2,5 % Al2O3 și 2,2-6,0 % S. Prin urmare, în calculele încărcăturii pentru topirea FS20 și FS25 este necesar să se ia în considerare siliciul atât al cuarțitului, cât și al cenușii agentului de reducere, în special dacă se utilizează ca atare un material cu conținut ridicat de cenușă, de exemplu semicoke de Angarsk, deoarece agenții de reducere din încărcătura pentru topirea acestor aliaje pot contribui cu 4-20 % din siliciul încărcăturii. Distribuția siliciului în timpul topirii acestor aliaje: în metal — 96 %, în zgură — 2 %, volatilizare și alte pierderi — 2 %.

Tabelul 11 arată variații semnificative ale consumului de energie. Consumul de căldură pentru disocierea a 200 și respectiv 250 kg de siliciu este de 6,5 — 10 6 și 8,13 — 10 6 kJ/t (1807 și respectiv 2259 kWh/t). Aceasta înseamnă că consumul de energie~2200 kWh/t (FS20) și 2700÷2800 kWh/t (FS25) este de fapt optimă. Consumul de energie la instalația B este în mod clar subestimat. Acesta, împreună cu căldura de oxidare a carbonului în oxid, nu compensează costurile de disociere a siliciului, de încălzire și topire a aliajului, de încălzire a gazelor reziduale și pierderile din rețeaua scurtă. Acest lucru pare să se explice doar prin faptul că volumul de producție de aliaje FS20 și FS25 la Uzina B este mic. La topirea acestuia în campanii mici, atât consumul redus de materiale, cât și consumul redus de energie electrică sunt asigurate de garnitura din aliajul precursor.

Consumul crescut atât de materiale, cât și de energie electrică este evident legat de pierderile de aliaj și de utilizarea încărcăturii cu conținut crescut de umiditate și rugină. Pătrunderea acestora în zona de temperaturi ridicate poate determina un consum suplimentar de energie electrică (~ 200-350 kWh/t).

Reducerea siliciului în timpul topirii FS45 și FS65 are loc prin faza gazoasă, dar conținutul de SiO în echilibru în faza gazoasă în timpul topirii lor este mic, iar în producția FS45 este de numai 10 %. ~ 10 %. Pentru captarea completă a SiO din zona III a cuptorului, în acest caz, este suficient doar 6-7 % C din debitul stoechiometric al acestuia. Pentru captarea SiO din zona III a cuptorului în timpul topirii FS65, este necesar să~31 % C din debitul său stoechiometric. Atunci când se utilizează cocs și semicocs ca agent de reducere, aceste condiții sunt ușor de asigurat, astfel încât aliajele FS45 și FS65 sunt topite în prezent numai în cuptoare închise cu o capacitate de 24,0-63 MV-A la o tensiune utilă de 80-114 V. Topirea lor în cuptoare deschise este acceptabilă numai atunci când este utilizată pentru spălarea cuptorului în timpul funcționării sale pe termen lung pe aliaj, în timpul topirii căruia cuptorul devine acoperit cu carburi.

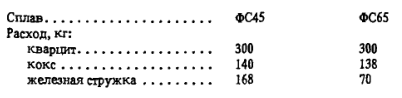

În încărcătura pentru topirea acestor aliaje se utilizează de obicei cuarțit, cocs de cărbune (fracțiuni mici) și așchii de fier nealiat. Încărcătura se calculează în funcție de condițiile de extracție a 97 % (FS45) și 95 % Si (FS65) din aliaj și are aproximativ următoarea compoziție:

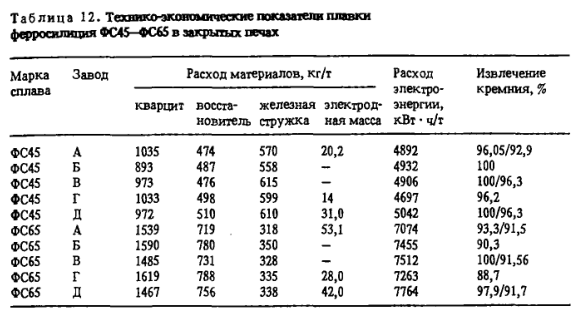

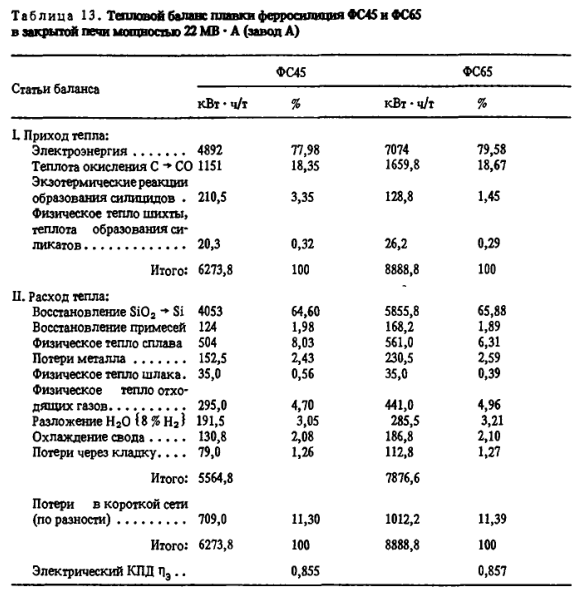

Informațiile privind consumul real de materiale și energie electrică în timpul producției de aliaje FS45-FS65 în cuptoare închise cu transformatoare cu o capacitate de 16,5-30 MV-A sunt prezentate în tabelul 12. Topirea FS45 în cuptoare închise este bine stăpânită, astfel încât abaterile mici ale indicatorilor sunt legate de factori aleatorii (accidente, timp de oprire etc.). Cu toate acestea, bilanțul termic prezentat în tabelul 13 ne permite să concluzionăm (pentru claritate, toate elementele din acest bilanț sunt exprimate în kilowați-oră pe tonă de aliaj) că, în timpul topiturii FS45, este posibil să se aducă consumul de energie la valorile obținute în cuptoarele deschise. Principalele rezerve în acest caz sunt reducerea pierderilor de aliaj și consumul de căldură pentru descompunerea umidității (aceasta din urmă este importantă și pentru siguranța cuptoarelor închise). Pierderile de electricitate în dispozitivele de alimentare cu curent (pierderi în rețeaua scurtă) sunt, de asemenea, exorbitante. Importanța acestora din urmă este subliniată în special de faptul că, în cuptoarele concepute pentru topirea siliciului cristalin, aceste pierderi sunt de trei ori mai mici.

Topirea FS65 în cuptoare închise nu a fost încă suficient stăpânită. În consecință, consumul de energie electrică al uzinelor din industrie este foarte fluctuant. Astfel, la uzina D, în ciuda unei recuperări satisfăcătoare a siliciului (din cuarțit 97,9 %; inclusiv siliciu din cenușă de cocs și semicocs 91,7 %), consumul de energie electrică este de 1,1 ori mai mare decât cel mai bun din industrie, la uzina A. Bilanțul termic pentru topirea FS65, prezentat în tabelul 13, arată că la uzina A există posibilitatea de a îmbunătăți performanțele în primul rând datorită reducerii pierderilor de aliaj, îmbunătățirii pregătirii încărcăturii și mai ales datorită pierderilor în transformator și în rețeaua scurtă.

Particularitățile de topire a ferrosiliciului FS45 și FS65 și parțial FS75 în cuptoare închise sunt examinate în detaliu în monografia lui M.A. Ryss, astfel încât nu este necesar să le menționăm aici. Este necesar doar să se remarce faptul că creșterea excesivă a spațiului subacvatic la topirea ferrosiliciului în cuptoare închise, observată în mod deosebit de intens la topirea aliajelor cu 75 % Si și mai mult, nu apare ca urmare a lipsei de carbon din baia cuptorului, ci datorită dezvoltării prea intense a proceselor de gazeificare a siliciului și de formare a carburilor în zonele de temperatură medie ale cuptorului. Consumul de carbon trebuie chiar redus sub stoichiometrie.

Prima particularitate a topirii FS75-FS92 prin procedeul carbotermic este că concentrația de SiO în gazele formate în gâturile cuptorului, iar pentru FS90 și în gazele care ies din acesta, depășește 50 %. A doua particularitate a producției acestor aliaje este că cantitatea de gaze formate în zona III a gâtului cuptorului este de 4-5 ori mai mare decât la topirea aliajului FS45. Și, în sfârșit, a treia particularitate a topirii acestor aliaje este că carbonul introdus în încărcătură în conformitate cu stoechiometria SiO2 + 2C, pentru captarea SiO format în zona III, de regulă, nu este suficient.

SiO gazos, întâlnindu-se cu carbonul de cocs, formează carbură. Un astfel de proces este teoretic posibil în tot cuptorul, dar SiO nu este stabil la temperaturi scăzute. Se condensează pe bucăți de cuarțit și cocs. Acest proces, din păcate, este însoțit de disproporționare prin reacție (6), în urma căreia se degajă atât de multă căldură încât încărcătura chiar și pe suprafața grătarului este intens încălzită și sinterizată. SiO lichid, la fel ca și cel gazos, reacționează cu carbonul de cocs pentru a forma carbură. Prin urmare, în cuptoarele de topire a aliajelor cu conținut ridicat de siliciu, creuzetul este aproape întotdeauna clar limitat și are, de obicei, un schelet de carbură de siliciu în jurul periferiei sale.

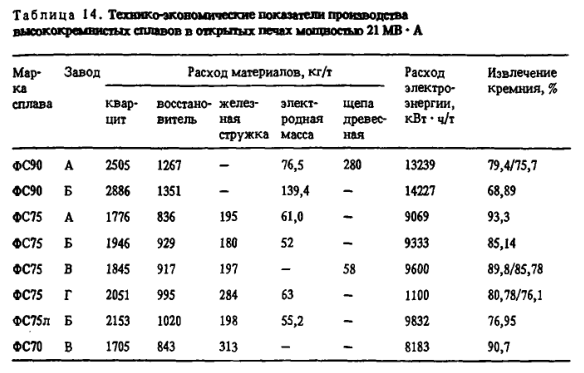

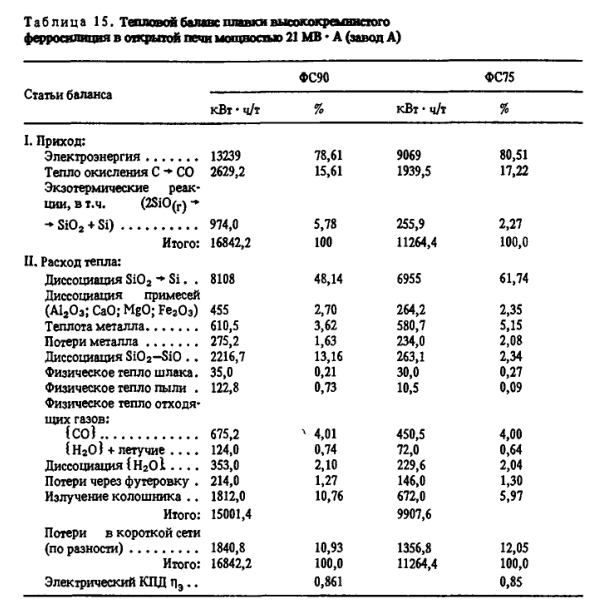

Ratele de producție de aliaje cu conținut ridicat de siliciu la diferite uzine din industrie sunt prezentate în tabelul 14. Ca și în tabelele 12 și 13, recuperarea siliciului din tabelul 14 este calculată în raport cu siliciul cuarțos. Pentru uzinele în care se utilizează agent de reducere — semicocs cu un conținut ridicat de cenușă în fracție, această coloană conține, de asemenea, informații privind recuperarea siliciului în raport cu SiO2 în cenușa de semicocs. Tabelul 14 arată că performanța de topire a aliajelor cu conținut ridicat de siliciu este foarte instabilă. Consumul de energie în timpul topirii FS90, de exemplu, variază de la 13 la 14 mii kW — h. Fluctuează și mai puternic (în limitele a 2000 kW — h) consumul de energie în timpul producției de aliaj mai masiv FS75. Astfel de fluctuații, după cum reiese din calculele prezentate în tabelul 15 (acestea, ca și anterior, sunt recalculate în kWh/t pentru claritate), sunt asociate în principal cu pierderile mari de căldură cu gazele reziduale, cu emisia radiantă de pe suprafața grătarului, cu pierderile de căldură cu metalul pierdut și cu pierderile în rețeaua scurtă, iar la topirea FS90 și datorită disocierii siliciului în oxid și îndepărtării acestuia din urmă din cuptor.

Tabelul 15 arată că la topirea FS90 pentru disocierea SiO2 → SiO este consumat~2200 kWh, ceea ce este aproape egal cu cantitatea de energie chimică adusă procesului de către agentul de reducere. Trebuie remarcat faptul că calculele au coincis cu observațiile privind producția. În special, pierderile în rețeaua scurtă, determinate de diferența dintre intrări și ieșiri, ne-au permis să determinăm ηэ (0,86 și 0,85), a cărei valoare a coincis foarte bine cu datele experimentale. Cu toate acestea, în bilanțul pentru topirea aliajului FS90 în acest scop în sosire a trebuit să se ia în considerare toată căldura eliberată în timpul disproporționării SiO în zona I a cuptorului (în timpul topirii FS75 >50 % din sosire din reacții exotermice se datorează formării de siliciuri și silicați).

Aliajele cu conținut redus de diverse impurități și în special aluminiu și titan sunt din ce în ce mai utilizate. Acestea sunt importante pentru industria electrică și pentru atelierele care produc oțeluri cu cordon pur în ceea ce privește impuritățile și incluziunile. Comportamentul acestor impurități de încărcare este discutat în detaliu în monografia lui M.A. Ryss. Informații privind comportamentul impurităților în timpul topirii FS45 și FS65 sunt, de asemenea, furnizate în monografiile lui Y.S. Shchedrovitsky. Cu toate acestea, aceste lucrări iau în considerare doar elementele tradiționale — Fe, C, Al, P și S. Conform datelor lui Ryss, FS45 și FS65 transferă 45-80 % Al, ~ 45 % Ca, 100 % P și doar 0,4-0,6 % S.

În aliajul cu un conținut mai ridicat de siliciu (FS75), aluminiul este redus într-o măsură mai mică (~60 %), iar calciul, dimpotrivă, până la 65-67 %. Dintre impuritățile conținute în încărcătura obișnuită, dioxidul de titan este cel mai complet redus. Conform observațiilor noastre, gradul său de reducere variază între 97,4-97,5 %. Titanul aproape complet redus trece în aliaj. Cromul se comportă aproape în același mod ca titanul. Acesta trece aproape complet în aliaj. Manganul adus de așchiile de fier trece în aliaj în proporție de 100 %, iar manganul adus de cenușa agentului de reducere și de cuarțit se pierde aproape complet.

Metalele alcaline — calciul și magneziul — se comportă diferit în timpul topiturii. Astfel, magneziul este recuperat din încărcătură în proporție de 88-92,5 %. Cea mai mare parte a acestuia se pierde cu gazele, ceea ce se datorează punctului său scăzut de fierbere și rezistenței termice scăzute a siliciurilor. Calciul, dimpotrivă, este recuperat doar în proporție de 25-37 %, iar 54-70 % din calciul recuperat trece în aliaj.

Afinitatea chimică pentru oxigen a titanului dizolvat în ferrosiliciu este mult mai mică decât cea a siliciului, astfel încât este imposibil să se elimine titanul din ferrosiliciu. Singura modalitate de a obține ferrosiliciu cu ≤ 0,05 % Ti este utilizarea încărcăturii pure. Cu toate acestea, ar trebui luată în considerare posibilitatea de a obține un astfel de aliaj prin recristalizare și purjare cu azot.

Aluminiul are, chiar și la concentrații scăzute, o afinitate chimică pentru oxigen mai mare decât siliciul. Prin urmare, ferrosiliciul cu un conținut scăzut de aluminiu poate fi produs atât din materiale cu încărcătură de alumină pură, cât și prin rafinarea aliajului finit într-o căldare sau în cuptoare cu arc electric și alte unități.

Dezvoltarea producției de convertoare de oxigen și a dezoxidării și alierii oțelului în cazane este imposibilă fără feroaliaje concentrate de înaltă calitate, astfel încât atât în străinătate, cât și în țara noastră se produc din ce în ce mai multe aliaje pe bază de ferrosiliciu. Pe lângă faptul că aceste aliaje conțin mai multe componente utile, metalurgiștii sunt atrași și de faptul că producția fără zgură a aliajelor de siliciu este practic fără deșeuri. Potrivit lui Ryss, aliajele cu mangan, bor, elemente rare și alcaline etc. sunt topite în străinătate în acest scop. Aliajele de acest tip sunt produse cu succes prin procedeul silico- și carbotermic în țara noastră. Astfel, topirea ferrosiliciului cu mangan a fost testată la uzina Kuznetsk Ferroalloy. Aliajul a fost topit pe o încărcătură formată din cuarțit, așchii de fier, cocs și minereu de mangan prin procesul fără zgură. Recuperarea manganului a variat de la 82 % la 95 %. Topirea FS65 cu un conținut de 12-15 % Mn a fost efectuată într-un cuptor închis, iar emisiile de praf au fost reduse aproape la jumătate, ceea ce se explică prin reducerea unei părți a oxizilor de mangan cu oxid de siliciu din faza gazoasă a cuptorului. Topirea continuă a aliajelor cu vanadiu, bariu, precum și cu bor, zirconiu și titan este, de asemenea, posibilă prin procedeul carbotermal. Introducerea acestor componente extinde posibilitatea de a utiliza aliaje cu 45 % și 65 % Si pentru aliere în cuvă, crește recuperarea aliajului la topirea feroaliajelor cu 5-10 % și a manganului cu 10-20 % și reduce pierderea lor la alierea oțelului. Înlocuirea fierului din aliajele cu 45 și 65 % Si cu componente utile,