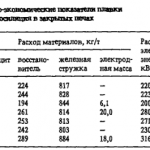

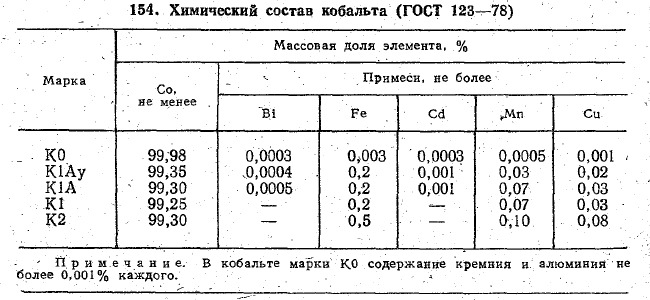

Ca materiale de încărcare se utilizează aluminiul, cuprul, nichelul, manganul, cobaltul (tabelul 154), titanul de calitate BT1-00 și BT1-0 (OST 198-74).

La topirea aliajelor de nichel în aer există o saturație intensă a topiturii cu oxigen și hidrogen, care este însoțită de formarea de oxizi de elemente, aliaje de aliere, care reduc caracteristicile de serviciu ale pieselor turnate rezultate. Pentru a proteja topitura de saturația cu gaze este puternic cu ajutorul fluxurilor: acoperire-rafinare (100% CaO), rafinare (100% CaF2), fluxuri de acoperire (100% sticlă de sticlă la căptușeala creuzetului acid). La căptușeala principală se utilizează flux constând dintr-un amestec de 90% CaO și 10% CaF.2. Consumul de flux este de 2-10% din greutatea topiturii.

La topirea aliajelor de nichel din metale pure și deșeuri din producția proprie în cuptoare cu inducție, se încarcă mai întâi nichel, cupru, fier și apoi deșeuri. După topirea completă a metalului, suprafața acestuia este acoperită cu un strat de flux de acoperire sau de acoperire-rafinare și încălzită la 1450-1500 °C. Numai cu ajutorul fluxurilor este dificil de împiedicat dizolvarea hidrogenului în metal, astfel încât una dintre cele mai importante operațiuni tehnologice la topirea aliajelor de nichel este eliminarea gazelor dizolvate din acestea. Această operațiune se realizează prin introducerea de zgură oxidantă (30% MnO2, 30% CuO, 20% Na2CO3 și 20% SiO2) sau prin suflarea topiturii cu gaz inert. La topirea majorității aliajelor se preferă rafinarea oxidativă, consumul de oxidant fiind determinat de conținutul de hidrogen din topitură, în general acesta nu depășește 2% din greutatea metalului. După încălzirea topiturii la 1500 ° C, se introduce manganul. Pentru deoxidarea topiturii se utilizează sistemul de ligatură Ni-C la o rată de introducere în topitură de 0,10-0,15% C și sistemul Ni-Mg pentru o introducere de 0,2-0,3% Mg. Această ligatură este introdusă în cazanul de turnare imediat înainte de eliberarea metalului.

Pentru a rafina granulele și a îmbunătăți caracteristicile de performanță ale aliajelor termorezistente, acestea sunt modificate cu 0,01-0,03% B și 0,03-0,10% Zr.

La topirea în cuptoare cu arc, zgurii de oxidare compuse din MnO sunt utilizate pentru degazificarea topiturii de nichel.2, CuO și NiO. Saturarea aliajelor de nichel cu hidrogen în timpul topirii în cuptoare cu inducție este nesemnificativă, astfel încât rafinarea oxidativă nu se efectuează în majoritatea cazurilor, purjarea cu gaz inert fiind utilizată mai des.

Topirea aliajelor de nichel aliate cu titan și beriliu se realizează în cuptoare de inducție de înaltă frecvență cu creuzet de magnezită. În primul rând, sub un strat de flux format din 95% CaO și 5% CaF2se topește nichel, se aduce temperatura acestuia la 1600°C, după care se rafinează 0,1% Mn și Si, apoi se introduc titan și beriliu sub formă de ligaturi sau în formă pură. Înainte de turnarea în matrițe, topitura se amestecă bine și se menține 5-10 min.

Tehnologia de topire a aliajelor din sistemele Ni-Cr și Ni-Cr-Fe include topirea nichelului și a fierului sub un flux format dintr-un amestec de CaO și CaF2aditiv de crom sau ferocrom, dezoxidare cu 0,10-0,15% Mn, 0,10-0,15% Ti și 0,10-0,15% Ca. Tendința nicromurilor de a absorbi hidrogen poate fi redusă prin introducerea a 0,5-1,0% Zr în topitură. Carbonul și sulful reduc brusc caracteristicile de performanță ale pieselor turnate din aliaje ale sistemului Ni-Cr. Eliminarea sulfului este asigurată prin introducerea de CaO în zgură, dar la topirea în cuptoare cu inducție acest procedeu nu este utilizat pe scară largă, deoarece zgura de topire prin inducție este „rece”, deoarece este încălzită numai din metal.

Cuptoare pentru topire

În majoritatea cazurilor, pentru topirea aliajelor de nichel se utilizează cuptoare cu creuzet cu inducție de înaltă frecvență; cuptoarele cu arc sunt utilizate mult mai rar. Aliajele pentru aplicații critice sunt topite în cuptoare cu inducție în vid; cel mai adesea, căptușeala creuzetului este bazică (magnezită).