În practica mondială există două abordări destul de diferite pentru alegerea unui anumit tip de materie primă pentru biocombustibili. În timp ce prima prevede selectarea analogilor capabili să înlocuiască materiile prime fosile din hidrocarburi în anumite aplicații, cea de-a doua se bazează pe sarcina de a găsi o aplicație energetică pentru deșeurile care conțin carbon. Până în prezent, nu au fost dezvoltate tehnologii universale care să combine în mod optim ambele principii.

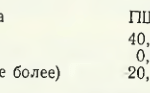

Tabelul 2.1 prezintă caracteristicile principalelor tehnologii de utilizare energetică a materiilor prime pentru biocombustibili. Toate tipurile de biocombustibili pot fi împărțite condiționat în două categorii de calitate. Prima categorie include biocombustibilii adecvați pentru utilizarea în motoarele cu ardere internă (ICE), adică biocombustibilii de „calitate motor”. Este cunoscut faptul că calitatea combustibilului afectează în mod semnificativ fiabilitatea funcționării și durata de viață a motorului, astfel încât standardele actuale stabilesc cerințe stricte pentru un număr mare de parametri fizici și chimici ai combustibililor pentru motoare.

Biocombustibilii din a doua grupă includ produsele de prelucrare a materiilor prime organice, care nu pot înlocui combustibilii pentru motoare, dar care, prin caracteristicile lor, îndeplinesc cerințele pentru combustibilii pentru cazane și cuptoare. Dacă este necesar, biocombustibilii din prima categorie pot fi utilizați în instalațiile termice în locul combustibililor pentru cazane sau cuptoare, deși acest lucru nu este fezabil din punct de vedere economic.

Biocombustibilii din al doilea grup pot fi în oricare dintre cele trei stări inițiale posibile de agregare (solid, lichid, gazos), în timp ce biocombustibilii pentru motoare, datorită specificității principiului de funcționare a motoarelor cu ardere internă, pot fi numai în stare lichidă sau gazoasă. Acest lucru se explică prin faptul că, înainte de a fi introdus în camera de ardere a unui motor cu ardere internă, combustibilul este atomizat și amestecat cu aerul, formând un amestec combustibil-aer capabil să se aprindă și să se oxideze aproape complet într-un timp foarte scurt al ciclului de ciclu corespunzător. Astfel, la o viteză de 100 de kilometri pe oră într-un automobil cu un motor convențional cu patru cilindri, durata ciclului este de o miime de secundă. Evident, particulele de combustibil solid, chiar și de dimensiuni foarte mici, nu ar putea arde complet într-un timp atât de scurt.

Marea majoritate a motoarelor cu combustie internă pentru autovehiculele moderne sunt concepute pentru a utiliza combustibil lichid (benzină sau motorină). Prin urmare, dezvoltarea energiei biocombustibililor urmează calea căutării analogilor benzinei și motorinei produse folosind materii prime organice regenerabile. Gazul natural sau lichefiat este utilizat mult mai rar. În acest caz, motorul este modificat în fabrică sau la stațiile de service speciale. Astfel de motoare pot funcționa cu biogaz sau gaz de piroliză după purificarea corespunzătoare de impuritățile nedorite.

Analogii biocombustibililor benzinei și motorinei sunt, respectiv, alcoolul (bioetanol, biopropanol) și biodieselul, cu esteri metilici ai acizilor grași (FAME) drept componentă de bază. Alcoolii și MEJA nu sunt de obicei utilizați în stare pură, ci sunt adăugați, respectiv, la benzină sau la motorina convențională în diferite cantități standardizate.

După cum reiese din datele prezentate în tabelul 2.1, tehnologiile de preparare a biocombustibililor lichizi de calitate pentru motoare fie utilizează materii prime agricole scumpe, utilizate în mod tradițional în scopuri alimentare, fie aceste tehnologii implică utilizarea unui ciclu de producție complex, cum este cazul producției de bioetanol prin hidroliză din lignoceluloză sau de biocombustibili sintetici din produsele gazoase ale pirolizei acesteia.

Conținut

Procese fizico-chimice utilizate în producția de biocombustibili

Procesele utilizate în tehnologiile de producție a diferitelor tipuri de biocombustibili pot fi împărțite aproximativ în două grupe: procese „superficiale” și procese „profunde”.

Prelucrarea superficială implică procese mecanice și termice la temperaturi scăzute care nu duc la modificări semnificative ale compoziției chimice a componentelor materiei prime organice. Se utilizează, de obicei, în producția de combustibili pentru încălzire destinați arderii directe în formă solidă. Astfel de combustibili includ, în special, așchii de combustibil, peleți de combustibil (peleți) și brichete (brichete de turbă, „eurorodrova”). Scopul acestei prelucrări este de a aduce principalele proprietăți fizice și chimice ale biocombustibililor (dimensiune, umiditate, conținut caloric etc.) în conformitate cu cerințele standardelor existente. Etapa cea mai consumatoare de energie a acestei prelucrări este eliminarea umidității. Cu toate acestea, aceste costuri sunt justificate, deoarece produsul energetic final are proprietăți de consum mai ridicate decât materia primă, iar producția sa este justificată chiar și atunci când este transportat pe distanțe mari pentru a fi vândut pe piețele externe. Aceste tipuri de biocombustibili de furnal au parametrii fizici și chimici strict normalizați, ceea ce asigură stabilitatea și arderea, precum și posibilitatea de control automat de la distanță în procesul de ardere. În prezent, pe piață sunt prezentate pe scară largă cazane cu control prin microprocesor pentru furnizarea de căldură municipală și individuală, care funcționează cu brichete de combustibil într-un ciclu autonom. Aceste cazane sunt capabile să mențină regimul de temperatură stabilit în incintă pentru o perioadă de timp suficient de lungă

Prelucrarea profundă a materiilor prime pentru biocombustibili implică transformarea materiei prime organice inițiale în produse care diferă semnificativ de aceasta în ceea ce privește componența și compoziția chimică. În acest scop, poate fi utilizat orice factor de influență externă, care determină procese fizico-chimice care duc la modificări ale compoziției chimice și ale stării de agregare a produselor de prelucrare a materiei prime inițiale pentru biocombustibili. Astfel de factori includ, de exemplu, încălzirea, expunerea la surse puternice de lumină, plasmă electromagnetică, curenți de înaltă frecvență, microorganisme etc. În prezent, sunt utilizate pe scară largă patru tehnologii principale pentru prelucrarea profundă a materiilor prime organice în diferiți biocombustibili: piroliza, transesterificarea uleiurilor vegetale, digestia cu etanol (butanol) a zaharurilor și amidonului și metanogeneza. În plus, tratamentul de prehidroliză al materiilor prime poate fi utilizat în tehnologia de producție a bioetanolului pentru a obține zaharuri din materii prime lignocelulozice.

Piroliza

Piroliza este tratamentul termic al materiilor prime organice într-un mediu fără aer. Ca urmare a încălzirii la temperaturi de peste 300 °C, componentele cu greutate moleculară mare se descompun pentru a forma un amestec de vapori și gaze format din compuși cu greutăți moleculare într-o gamă foarte largă. După răcire, fracțiunile ușoare ale produselor de descompunere, cum ar fi hidrogenul, oxizii de carbon de azot și sulf, hidrocarburile inferioare etc., rămân în stare gazoasă. Compușii mai grei se condensează pentru a forma o fracțiune lichidă cunoscută sub denumirea de „fluid de piroliză”, „bio-ulei”. Lichidul de piroliză este alcătuit dintr-un număr mare de componente eterogene și, prin urmare, este instabil și se va degrada și delamina în timp. Un astfel de produs nu poate fi utilizat ca combustibil pentru motoare, dar poate fi utilizat ca o componentă a biocombustibilului pentru sobe sau cazane.

Temperatura maximă de funcționare a reactorului este limitată de rezistența termochimică a materialelor din care acesta este fabricat și, de obicei, nu depășește 1000 °C. Chiar și la această temperatură nu este posibilă transformarea completă a materiei prime în compuși cu greutate moleculară mică. Prin urmare, o anumită parte din masa totală a produselor de piroliză rămâne în stare solidă. În piroliza materiilor prime vegetale, fracțiunea solidă a pirolizei este similară cărbunelui de lemn în ceea ce privește proprietățile sale fizice și chimice și acumulează aproape toate componentele anorganice ale materiei prime.

Raporturile masice ale produselor de piroliză gazoase, lichide și solide depind în mare măsură de condițiile procesului. Acest fapt este utilizat în practică pentru a obține cel mai mare randament posibil al produsului dorit. De exemplu, în producția de cărbune de lemn, procesul de piroliză se desfășoară la temperaturi relativ scăzute (300-400 °C) pentru o perioadă relativ lungă (câteva ore). Pentru a obține lichidul de piroliză, tratamentul se efectuează la temperaturi medii (500-600 °C). În același timp, sunt asigurate condiții pentru evacuarea cât mai rapidă a amestecului vapori-gaze din zona fierbinte către condensator, pentru a reduce la minimum efectul descompunerii ulterioare a produselor primare cu formarea de componente necondensabile. În consecință, pentru a produce mai mult gaz de piroliză, temperatura din reactor este mărită, iar timpul de ședere al amestecului vapori-gaz în zona fierbinte este mărit, asigurând o descompunere mai completă a materiei prime organice.

Transesterificarea

Transesterificarea în industria biocombustibililor este utilizată pentru a transforma uleiul vegetal în ester metilic de acid gras (FAME), care este utilizat ca înlocuitor al motorinei. În timpul acestui proces, reziduurile de acid gras se desprind de coloana vertebrală de glicerol care le leagă și își atașează radicalii alcoolici. Această reacție are o barieră destul de ridicată, astfel încât rata sa este scăzută la temperaturi sub punctul de fierbere al alcoolului. Se utilizează diverși catalizatori (de obicei un catalizator alcalin) pentru a asigura o rată acceptabilă pentru tehnologia industrială.

Produsul reacției de transesterificare este un amestec de esteri metilici ai diferiților acizi grași, a căror compoziție este determinată de alegerea unui anumit tip de ulei vegetal. În motoarele diesel de serie, utilizarea MEJA în formă pură nu este prevăzută. De regulă, acestea sunt adăugate la motorina standard în cantitate de la 5 la 15-20 %. Amestecul rezultat se numește „biodiesel”. Dacă este necesar să se utilizeze motorul folosind amestecuri mai concentrate de MEJK, este necesară modificarea sistemului său de alimentare.

Digestia etanolului (butanolului)

Bioetanolul (biobutanolul) este un tip alternativ de carburant pentru motoarele pe benzină. Pentru producerea bioetanolului, se utilizează tehnologia tradițională de digestie anaerobă (adică fără acces la aer) a zaharurilor. Enzimele produse de microculturi speciale (drojdie) descompun zaharurile, eliberând alcool metilic și dioxid de carbon. (Pentru obținerea bioetanolului, se folosesc alte tulpini de microorganisme, care produc alcool butilic și nu alcool etilic.) Ca și în cazul MEJA, bioetanolul în forma sa pură este utilizat numai în motoarele cu ardere internă modificate. În cazul motoarelor convenționale cu combustie internă, producătorii sunt autorizați să utilizeze numai amestecuri de etanol și benzină cu un conținut de alcool relativ mic (10-15 %).

Hidroliza acidă

Deoarece nu există microorganisme în natură (și nu au fost încă modificate genetic) care să poată degrada eficient componentele cu greutate moleculară mare ale materiilor prime lignocelulozice pentru a forma alcooli, digestia etanolului în producția de bioetanol din lemn este precedată de un proces de „sacarificare” — descompunere în zaharide. Sacarificarea se realizează de obicei cu ajutorul acidului sulfuric.

Metanogeneza

Metanogeneza este procesul de digestie anaerobă a materiei organice care duce la eliberarea de „biogaz”, a cărui componentă principală este metanul. Conform parametrilor săi fizico-chimici de bază, biogazul corespunde combustibililor gazoși de calitate pentru motoare și, prin urmare, este uneori utilizat în grupurile diesel-generatoare pentru producerea autonomă de căldură și electricitate. Dezavantajele tehnologiei biogazului sunt productivitatea specifică și eficiența energetică relativ scăzute, care se datorează unui consum de căldură destul de mare pentru menținerea temperaturii de funcționare în reactor. Astfel, în condițiile climatului temperat din zona de mijloc a Federației Ruse, în sezonul rece, instalația de biogaz poate consuma până la 70% din gazul produs. Această tehnologie este utilizată, în primul rând, pentru utilizarea eficientă a efluenților din fermele de animale, care reprezintă o problemă gravă de mediu.

Biocombustibili pentru combustie directă

Arderea directă a combustibilului lemnos este cea mai veche modalitate de utilizare economică a biomasei. Până de curând, casele rurale din Rusia și dintr-o mare parte a fostei URSS erau încălzite în principal cu lemn și cărbune. Tendința generală la nivel național în structura consumului de energie pentru încălzire este o scădere a ponderii combustibililor solizi, în general, și a lemnului de foc, în special, în raport cu ponderea gazelor naturale, ceea ce se explică prin dezvoltarea intensivă în curs a rețelelor și infrastructurii de gaze. Cu toate acestea, combustibilul lemnos rămâne unul dintre principalele elemente ale balanței energetice a regiunilor rurale. În 2007. 13% din toate gospodăriile din Federația Rusă foloseau aragazuri cu lemne pentru încălzire. În această perioadă, aproximativ 4,5 milioane de tone de lemn de foc pe an au fost achiziționate în mod centralizat, iar producția de căldură a fost de peste 12 milioane Gcal.

Aceasta se referă doar la volumul de combustibil care a fost furnizat populației la inițiativa și pe cheltuiala fondurilor aflate la dispoziția administrațiilor rurale, precum și prin intermediul rețelelor comerciale. Cu toate acestea, conform evaluării subiective a autorului, volumele de autoaprovizionare cu lemne de foc pentru nevoile gospodăriilor pot depăși de multe ori valorile de mai sus, dar evaluarea lor regulată și metodologică nu a fost efectuată. Acest lucru se reflectă, în special, în rapoartele statistice ale Ministerului Energiei, în care ponderea reală a SER este semnificativ subestimată, tocmai ca urmare a lipsei de contabilizare a consumului de combustibil din lemn de foc.

Dezavantajele lemnului de foc includ o variație destul de semnificativă a parametrilor fizici ai combustibilului și, în consecință, imposibilitatea de a obține o putere termică stabilă atunci când arde în aragazuri de încălzire. În primul rând, se referă la puterea calorifică, care este determinată de conținutul de umiditate și de conținutul de cenușă, care depinde în principal de procentul de scoarță din masa totală a combustibilului. Puterea calorifică teoretică a combustibilului lemnos este practic independentă de specia de arbore, deoarece compoziția sa este aproximativ aceeași. Se știe că lemnul de trunchi conține doar 1-3 % substanțe minerale, care formează cenușă la ardere. Partea organică constă în principal din celuloză și hemiceluloză (aproximativ 60 %) și lignină (30 %). Ponderea altor materii organice este de 7-9 %.

Pe lângă lemnul de foc, în sectorul energetic se utilizează de mai multe decenii așchii de lemn cu conținut de umiditate și parametri dimensionali standardizați, a căror utilizare face posibilă automatizarea încărcării și controlul mult mai eficient al procesului de ardere. Ulterior, pe piața combustibilului din lemn și din alte biomase vegetale au apărut noi tipuri de produse, cum ar fi „Eurofirewood”, brichete, peleți (peleți), produse din materii prime tocate prin presare sau extrudare.

Standarde

În conformitate cu standardele acceptate, pulpa de lemn pentru combustibil este clasificată în funcție de metoda de obținere (sursa). Astfel, se atribuie coduri diferite așchiilor de lemn produse din lemn extras prin următoarele metode

- tăiere sanitară, așezarea și curățarea defrișărilor și a drumurilor

- din deșeuri de prelucrare a lemnului;

- reciclarea deșeurilor industriale care nu conțin impurități chimice și a structurilor din lemn reciclabile (tâmplărie, elemente de fixare, europalet etc.).

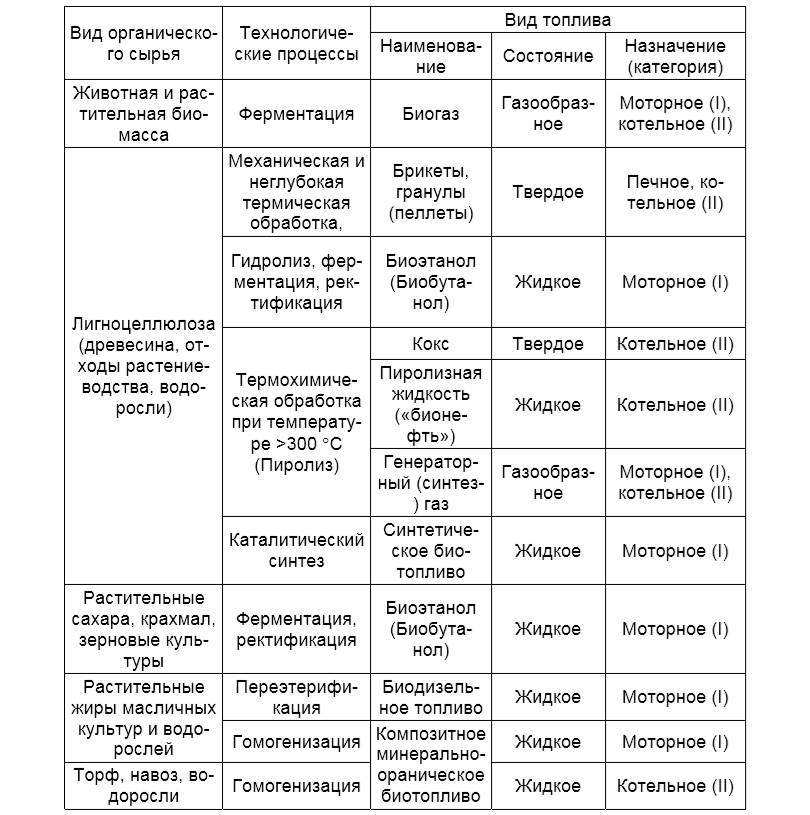

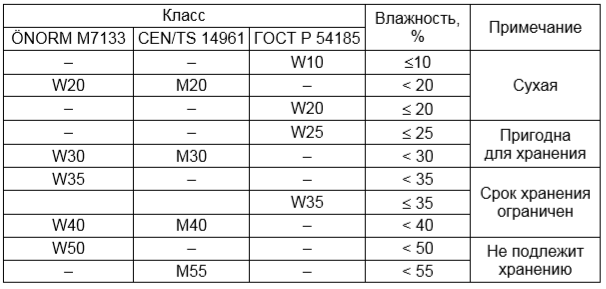

Documentele normative rusești care stabilesc cerințele de bază pentru așchii de combustibil în trei parametri principali — dimensiune, conținut de umiditate și conținut de cenușă — sunt elaborate pe baza a două standarde larg răspândite: ÖNORM M7133 austriac și CEN/TS 14961 european (tabelele 2.2-2.4).

Biocombustibilii solizi, inclusiv așchiile de lemn, sunt produși, de asemenea, din lemn recoltat din plantații speciale de arbori și arbuști cu creștere rapidă (plop etc.), precum și în timpul activităților de amenajare și curățare de-a lungul conductelor de petrol și gaze, drumurilor și căilor ferate. În acest din urmă caz, precum și în utilizarea anumitor tipuri de deșeuri de lemn, se pune problema siguranței de mediu a acestor produse, deoarece plantele, pe parcursul ciclului lor de viață, sunt capabile să absoarbă și să acumuleze diverse substanțe nocive, inclusiv metale grele și radionuclizi, în biomasa lor.

În conformitate cu standardele ruse în vigoare, pentru materiile prime lemnoase din categoriile B1 și B2, care includ „subprodusele și deșeurile din industria prelucrării lemnului” și „lemnul uzat”, conținutul maxim admisibil al unui număr de elemente chimice este stabilit în conformitate cu tabelul 2.5.

În prezent, țările UE consumă aproximativ 170 de milioane m3 de lemn de foc și 65 de milioane m3 de lemn prelucrat sub formă de brichete, peleți și așchii de lemn. În același timp, există o creștere constantă a ponderii așchiilor, peleților și brichetelor, care ar trebui să ajungă la 190 de milioane m3 până în 2050, inclusiv datorită reducerii consumului de combustibil din lemn.

În Rusia, așchiile de lemn sunt utilizate de mult timp în multe întreprinderi de prelucrare a lemnului în scopuri de producție în cadrul operațiunilor care necesită aport de energie termică. În sectorul locuințelor și al utilităților din unele regiuni ale Federației Ruse (regiunile Kirov și Leningrad, Republica Carelia etc.) funcționează cazangerii cu cazane modernizate care funcționează cu așchii de lemn, însă, din păcate, acest tip de biocombustibil nu a fost larg răspândit în sectorul locuințelor și al utilităților din țară, în ciuda avantajelor sale evidente. Utilizarea energetică a așchiilor de lemn produse din lemn de calitate inferioară și din deșeuri de exploatare forestieră permite, pe de o parte, să se asigure amortizarea măsurilor de întreținere a terenurilor forestiere, pe de altă parte, să se promoveze eficiența energetică în sectorul locuințelor și al comunităților prin implicarea în cifra de afaceri economică a rezervelor de materii prime organice regenerabile ieftine locale și înlocuirea parțială a combustibililor fosili. Cu toate acestea, punerea în aplicare a acestui concept necesită o schimbare majoră a structurii aprovizionării cu energie în favoarea sistemelor autonome de producere și distribuție a energiei termice și electrice, ceea ce este imposibil fără decizii adecvate în sferele de reglementare și administrative.

În acest sens, experiența unor țări europene precum Germania poate fi foarte utilă, unde, în zonele rurale și forestiere, o parte semnificativă a cererii de căldură (aproximativ 70%) este acoperită prin utilizarea de cazane de capacitate mică în gospodăriile particulare. În acest caz, proprietarii privați preferă așchii de lemn în locul brichetelor și peleților din motive pur economice, deoarece costul de producție al acestora pe unitatea de energie termică produsă este semnificativ mai mic. Economii suplimentare de cheltuieli agricole sunt realizate datorită faptului că prepararea așchiilor de combustibil, de regulă, se realizează independent cu ajutorul tocătoarelor (tocătoarelor) proprii sau închiriate în versiune staționară sau mobilă.

În prezent, în Rusia, mai mult de 50 de milioane de tone de lemn cu valoare redusă rămân practic neutilizate: reziduuri de exploatare forestieră, deșeuri de cherestea și alte tipuri de materiale lemnoase de calitate inferioară. Subutilizarea lemnului extras în regiuni forestiere precum Urali, Siberia, Transbaikalia și Orientul Îndepărtat se datorează, în special, lipsei de întreprinderi de prelucrare a lemnului uscat, a lemnului de rărire și a altor materii prime lemnoase de calitate inferioară generate în timpul activităților de regenerare a pădurilor, de rărire etc.

Toate acestea reprezintă o rezervă reală pentru producția de așchii de combustibil, datorită cărora ar fi posibil să se furnizeze căldură localităților situate la o distanță de până la 30-50 de kilometri de locul de recoltare. Ca urmare a transferului cazanelor din sectorul municipal din astfel de zone de la cărbune la așchii de lemn, este posibil să se elimine dependența zonelor îndepărtate de furnizarea de purtători de energie din hidrocarburi. Prin reducerea costului energiei termice și creșterea ocupării forței de muncă, sarcina asupra bugetului local va fi redusă, ceea ce va elibera mai multe fonduri pentru dezvoltarea socioeconomică.

În regiunile în care calitatea scăzută a pădurilor nu permite activități economice de recoltare a lemnului comercial, se pot utiliza, de asemenea, așchii de lemn „verzi”, care conțin cantități relativ mari de scoarță, crengi și ramuri, nepotrivite pentru producerea de panouri din lemn și care nu sunt utilizate în procesul de hidroliză.

Având în vedere valoarea relativ scăzută a materialului lemnos pentru aplicarea biocombustibilului, principiul minimizării costurilor materialelor și a muncii manuale ar trebui să stea la baza ciclului tehnologic de recoltare a așchiilor de combustibil. În plus, dacă recoltarea se efectuează pe terenuri forestiere publice și, mai mult, în zone cu statut ecologic special, este necesar să se evite pe cât posibil impactul negativ asupra mediului.

Recoltarea combustibilului lemnos

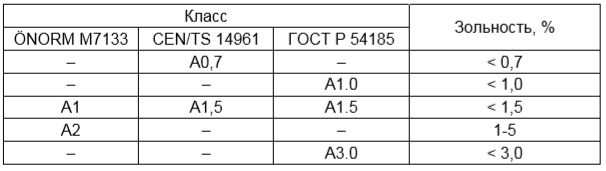

Ciclul de producție al recoltării combustibilului include următoarele etape principale (figura 2.1) colectarea lemnului, tăierea acestuia pentru a produce așchii de combustibil și livrarea acestuia la locul de utilizare. În acest lanț tehnologic, operațiunea de transformare a materiei prime în așchii de combustibil este, de regulă, cea mai intensivă din punct de vedere energetic. Acest lucru se datorează anizotropiei pronunțate a rezistenței mecanice a structurii fibroase a lemnului. Acesta se despică ușor în direcția paralelă cu axa trunchiului sau a ramurii, dar are o rezistență foarte mare la tracțiune a fibrelor și rezistă la deformarea de forfecare creată de forfecarea transversală.

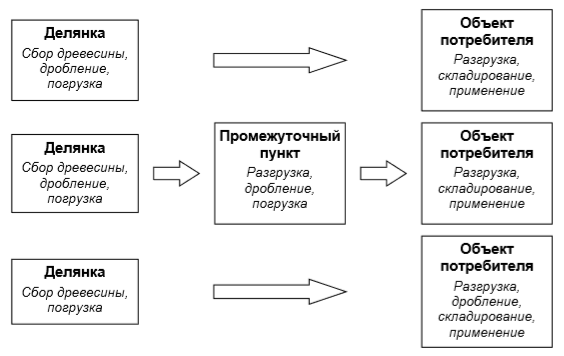

În condițiile tipice de funcționare ale majorității tipurilor de așchietoare, fragmentele de lemn pot cădea sub tăișurile corpurilor de lucru la o orientare arbitrară a fibrelor, astfel încât calculul mecanismelor de acționare se efectuează pentru cazul cel mai puțin favorabil din punct de vedere energetic. Puterea necesară a mecanismului de acționare al tocătorului de așchii de combustibil poate fi determinată aproximativ din graficul prezentat în figura 2.2.

Figura 2.1 prezintă trei opțiuni de organizare a procesului de recoltare a așchiilor de lemn. În primul caz, materia primă lemnoasă este colectată și transformată în așchii de lemn direct pe parcelă sau într-un loc adiacent convenabil pentru acces, după care este încărcată într-un vehicul și transportată la unitatea consumatorului pentru depozitare și utilizare. Această schemă tehnologică nu implică utilizarea de așchietoare de mare capacitate, deoarece transportul și utilizarea acestora pe parcelă pot fi limitate de lipsa drumurilor de acces și a locurilor de amplasare care să îndeplinească cerințele de funcționare normală.

A doua opțiune este mai favorabilă utilizării de așchietoare de mare capacitate. Dezavantajele acestei organizări a procesului includ o creștere a numărului de operațiuni de încărcare și descărcare, precum și necesitatea de a stabili și menține un punct intermediar special, care poate fi, de asemenea, asociat cu probleme de drenare a terenului.

În cea de-a treia opțiune, nu există limitări ale productivității instalațiilor de tocare, dar pot apărea costuri suplimentare de transport ca urmare a utilizării ineficiente a capacității buncărurilor vehiculelor din cauza densității scăzute a stivelor de lemn (lemn cu trunchi subțire cu fragmente de coroană, reziduuri de tăiere în vrac). Această schemă tehnologică poate fi recomandată pentru recoltarea în zone cu densitate specifică scăzută a resursei de masă lemnoasă (în timpul întreținerii plantațiilor forestiere de separare, în timpul tăierilor sanitare etc.), atunci când organizarea unui punct intermediar de prelucrare este inoportună. În acest caz, are sens să se ia în considerare și o variantă a celei de-a doua variante a ciclului tehnologic cu utilizarea unui punct de prelucrare intermediar mobil.

Astfel, poziția operației de tocare în lanțul tehnologic determină numărul total de verigi ale acestuia, precum și compoziția mijloacelor tehnice aplicate, cerințele specifice pentru acestea și gradul de dependență de caracteristicile mecanismelor utilizate în operațiile anterioare.

Echipamente pentru producția de așchii

Există diferite tipuri și modele de tocătoare de așchii de lemn (figura 2.3). Capacitatea acestora variază într-o gamă foarte largă, în funcție de aplicație. În funcție de tipul organelor de lucru, tocătoarele sunt subdivizate în tocătoare cu tambur, cu disc și cu șurub. Cele mai comune tocătoare sunt de tip disc și tambur. Tocătoarele cu șurub sunt ceva mai puțin comune.

În general, o așchietoare are un pat pe care este montată o unitate de lucru cu elemente de tăiere (sau de strivire).

Tocătorul cu tambur, care are corpul principal de lucru sub forma unui tambur rotativ pe care sunt instalate elemente de tăiere (cuțite sau freze), este cel mai universal, deoarece permite prelucrarea deșeurilor de lemn în întreaga lor gamă. Tocătoarele cu tambur se caracterizează printr-o secțiune de trecere suficient de mare și, în consecință, printr-o productivitate finală mai mare, precum și prin posibilitatea de a încărca materiale de dimensiuni mai mari în comparație cu alte tipuri de tocătoare. Conform specificațiilor tehnice pentru majoritatea modelelor de pe piață, pot fi prelucrate bușteni rotunzi cu diametrul de până la 300 mm. Există, de asemenea, mașini mai puternice concepute pentru a încărca trunchiuri cu un diametru de 500-600 mm.

Organul de lucru al unei așchietoare cu disc, după cum îi spune și numele, este un disc de tăiere, al cărui plan este de obicei orientat în unghi față de fibrele de lemn. Procesul de tăiere are loc cu ajutorul mai multor cuțite montate pe discul de tăiere (rotor) și al așa-numitului contracuțit, care este montat pe mandrina de primire. Proiecția cuțitelor determină lungimea așchiilor. Cuțitele sunt montate radial sau la un unghi față de direcțiile radiale. Dimensiunea proiecției cuțitului poate fi reglată în limite mici pentru a varia lungimea așchiilor.

Prin construcția lor, tocătoarele cu șurub se aseamănă cu o mașină de tocat carne și sunt destinate zdrobirii fragmentelor de lemn de dimensiuni mici care ajung la organele de lucru cu o orientare arbitrară a fibrelor. Este rezonabil să le folosiți în producția de peleți de combustibil și lemn euro.

Atât concasoarele de lemn staționare, cât și cele mobile sunt utilizate în producție. Mașinile staționare pot fi utilizate în centralele termice, precum și în fabricile de prelucrare a lemnului și în fabricile de mobilă, unde sunt generate volume mari de deșeuri de lemn în ciclul de lucru. Tocătoarele compacte mobile, cum ar fi tocătoarele montate pe tractor și acționate de un arbore de transmisie, sunt convenabile pentru a fi utilizate la locurile de recoltare. Această variantă de tocător este considerată a fi cea mai justificată din punct de vedere economic. Cu ajutorul unei astfel de unități, problema livrării la un amplasament care nu are drumuri de acces bine pregătite poate fi rezolvată cu ușurință.

Pelete de combustibil (peleți) și brichete, eurorodrova

Dimensiunea așchiilor de lemn poate varia destul de mult și poate include unele crengi și rumeguș, ceea ce cauzează dificultăți legate de alimentarea automată în cuptorul cazanului, în special în cazul sistemelor individuale de încălzire și de preparare a apei calde de consum cu putere redusă. Ocazional, mecanismul de acționare se poate bloca și poate fi necesară depanarea. Acest lucru reduce disponibilitatea și fiabilitatea și crește costurile de exploatare.

Unitățile de încălzire concepute pentru a funcționa pe peleți de combustibil — „peleți” — sunt scutite de acest dezavantaj. Pentru prepararea peleților se utilizează fie numai lemn de trunchi, fie lemn cu adaos de scoarță și unele tipuri de deșeuri vegetale (coajă, paie etc.). În acest din urmă caz, conținutul de cenușă al combustibilului crește odată cu creșterea ponderii acestor aditivi, reducând gradul și calitatea produsului. Peleții cu un conținut de cenușă mai mic sau egal cu 1,5 % sunt recomandați pentru utilizarea în aragazurile de încălzire casnică și în cazanele de apă caldă.

În conformitate cu standardele actuale, peleții sunt clasificați în funcție de conținutul de cenușă în mai multe clase, denumite astfel: A0.5, A0.7, A1.0, A1.5, A2.0, A3.0, A5.0, A7.0 și A10.0, unde cifrele de după litera latină A (din engleză Ash) denotă fracția masică de cenușă în procente.

După cum s-a arătat mai sus, conținutul de apă este un parametru extrem de important al combustibilului organic care determină valoarea sa calorică. Standardul prevede două clase de conținut de umiditate al peleților: W10 și W15 (fracție masică de apă de maximum 10 % și, respectiv, 15 %).

Procesul de producție a peleților include următoarele etape:

- zdrobirea grosieră a materiilor prime pre-preparate;

- uscarea semifabricatului obținut în urma măcinării grosiere la o umiditate relativă de 8-12 % în uscătoare de tip tambur sau bandă transportoare;

- zdrobirea fină a masei uscate cu ajutorul unor mori cu ciocane;

- umezirea masei fin măcinate cu apă sau cu abur în vederea lipirii ulterioare în procesul de presare cu ajutorul malaxoarelor cu șurub;

- presarea cu matrițe plate sau cilindrice;

- răcirea;

- cernerea pentru a separa finele și praful de lemn;

- ambalarea și condiționarea produsului finit.

Dimensiunile geometrice ale peleților trebuie să îndeplinească cerințele standardelor. Peleții cu diametre de 6, 8, 10, 12 și 25 mm sunt produși cu o toleranță de ± 1 mm. Lungimea (L) peleților cu diametre nominale de 6, 8 și 10 mm trebuie să se încadreze în intervalul 3,15 mm ≤ L ≤ 40 mm. Pentru peleții cu un diametru nominal de 12 mm, acesta trebuie să fie de 3,15 mm ≤ L ≤ 50 mm, iar pentru peleții cu un diametru nominal de 25 mm, acesta trebuie să fie de 10 mm ≤ L ≤ 50 mm.

Brichetele și Eurowood sunt produse prin presarea rumegușului și a fragmentelor mai mari de lemn. În etapa finală, acestea sunt supuse unui tratament termic (recoacere), în urma căruia pe suprafață se formează un strat închis la culoare, puternic, care respinge umiditatea.

Acestea nu conțin adezivi sintetici. Materialul liant natural este lignina, un polimer de tip „reticulat spațial” (spre deosebire de polimerii liniari, cum ar fi celuloza) conținut în orice țesut vegetal.

Eurobrichetele și Eurofirewood sunt disponibile în forme dreptunghiulare, precum și sub forma unui poliedru neregulat cu o gaură axială cilindrică în interior.

Datorită conținutului scăzut de apă și, în consecință, a puterii calorifice ridicate, 1 tonă de eurobrichete sau de Eurofirewood înlocuiește aproximativ 5 m 3 de lemn de foc uscat la aer. Din cauza prezenței unei cantități suficient de mari de umiditate chiar și în lemnul de foc uscat, se cheltuiește energie suplimentară pentru evaporarea acesteia, ceea ce reduce eficiența aragazului sau a cazanului cu 20-30 %. Atunci când se utilizează Eurowood și brichete, aceste pierderi pot fi reduse de 2-3 ori.

Având o densitate volumetrică ridicată, brichetele și eurorodrova ard de 4 ori mai lent decât combustibilul lemnos, astfel încât acestea sunt puse mai rar. În același timp, ele degajă de 2 ori mai multă căldură, ceea ce este comparabil cu puterea energetică a cărbunelui. Ard uniform, fără a produce scântei, cu emisii minime de fum. Procesul de ardere în sine este mai controlat, permițându-vă să mențineți o temperatură constantă. Datorită unei arderi mai complete, eliberarea de substanțe nocive în mediul aerian este redusă la minimum. Spre deosebire de lemnul de foc convențional, în urma arderii căruia pot rămâne cărbuni și zgură în volum de până la 30% din volumul așezării, brichetele și Eurofirewood nu lasă mai mult de 2% cenușă și cărbuni. Acest lucru simplifică întreținerea cuptoarelor și reduce semnificativ costurile cu forța de muncă și materialele.

Tehnologii de producere și aplicare a biocombustibililor prin piroliză

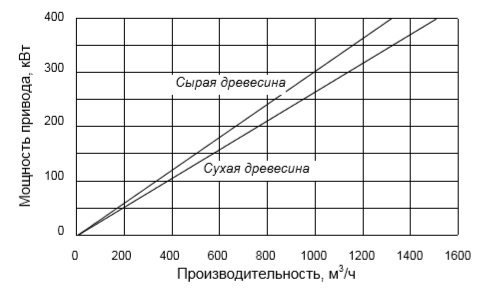

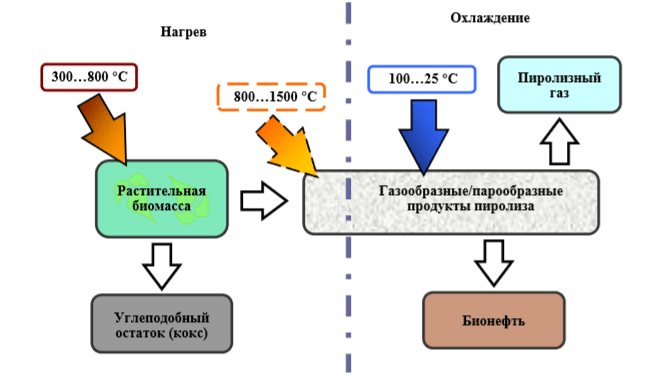

Procesul termochimic (denumit și „piroliză” sau „termoliză”) poate fi considerat ca fiind alcătuit din mai multe etape, prezentate în figura 2.3. Etapa inițială implică separarea componentelor extractive cu punct de fierbere scăzut (inclusiv apa) și descompunerea acestora, precum și a produselor de descompunere ale acestor componente, prin încălzire la temperaturi sub 300 °C. În continuare, la temperatura de 300-800 °С are loc distrugerea compușilor rezistenți la căldură ai materiei organice cu trecerea majorității produselor (primare) formate în stare gazoasă și de vapori.

Notă importantă: Uneori, în literatura științifică sau tehnică se pot întâlni descrieri ale proceselor termochimice în care materiile prime organice sunt încălzite la o temperatură care se presupune că depășește 750-800 °C. Ideea este că pentru fiecare substanță există o temperatură limită de existență în stare condensată (solidă sau lichidă). Astfel, pentru apă se știe că există o temperatură critică (aproximativ 374 °C), peste care aceasta nu poate rămâne în stare lichidă sub nicio presiune externă, oricât de mare. Toți compușii organici cunoscuți, chiar și cei mai rezistenți la căldură, se descompun în componente mai ușoare la temperaturi sub 750-800 °C. Eroarea este următoarea: Atunci când temperatura din reactor, măsurată de un anumit senzor de temperatură, este, de exemplu, de 100 °C, aceasta înseamnă doar că o astfel de valoare poate fi atinsă numai pe suprafața substanței încălzite care se află în stare solidă sau lichidă, în timp ce temperatura din volumul acesteia, datorită inerției proceselor de schimb de căldură, rămâne sub valoarea limită caracteristică fiecărui component organic specific.

Dacă este necesar să se obțină un randament maxim al celor mai ușoare produse (secundare), amestecul vapori-gaze se încălzește la o temperatură mai ridicată (peste 800 °C).

Pentru a separa produsele cu puncte de fierbere diferite, acestea sunt trimise la un condensator pentru răcire ulterioară. Ca rezultat, se obțin fracțiuni lichide și gazoase — lichid de piroliză („bio-ulei”) și gaz de piroliză (generator, sinteză).

Cantitatea și compoziția reziduului nedecompus (asemănător carbonului) depind de compoziția materiei prime, precum și de temperatură și de timpul de încălzire. Cu cât temperatura este mai scăzută și timpul de încălzire mai lung, cu atât se formează mai mult produs solid. În cazul pirolizei materiilor prime lignocelulozice, acest lucru se explică prin așa-numita „condensare” a ligninei, componenta organică cea mai stabilă termic a biomasei vegetale.

Avem în vedere un proces termochimic care se desfășoară fără acces la aer din atmosferă. În ciclurile tehnologice reale, această condiție nu este întotdeauna îndeplinită. În plus, există o întreagă clasă de tehnologii termochimice în care oxigenul pur sau aerul este utilizat pentru oxidarea unei părți a materiilor prime organice, iar încălzirea se realizează efectiv pe seama căldurii eliberate. Acest lucru afectează, desigur, compoziția și puterea calorifică a produselor în toate cele trei stări de agregare.

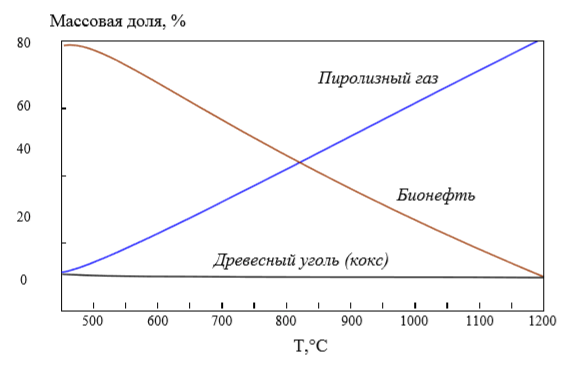

Avantajul incontestabil al tehnologiei termochimice de producere a biocombustibililor este versatilitatea sa, deoarece permite utilizarea practic a oricărei materii prime care conține componente organice. În plus, aceasta oferă posibilitatea de a obține diferite tipuri de biocombustibili în toate cele trei stări de agregare. Astfel, fracțiunile de masă ale produselor solide, lichide și gazoase rezultate din prelucrare pot fi reglementate în limite largi prin modificarea parametrilor tehnologici ai procesului.

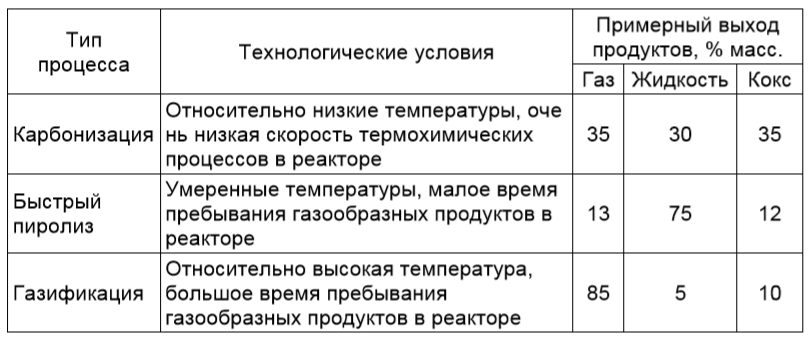

În funcție de temperatura și durata de prelucrare a materiilor prime organice, există trei tipuri de procese tehnologice (tabelul 2.6), al căror scop este obținerea randamentului maxim al unui anumit produs final.

Astfel, pentru a obține o cantitate mare de cărbune de lemn în timpul pirolizei lemnului, prelucrarea se efectuează la temperaturi relativ scăzute (300-400 °C) timp de mai multe ore. Acest proces, cunoscut de strămoșii noștri din cele mai vechi timpuri, se numește „carbonizare”.

Dimpotrivă, la temperaturi foarte ridicate (peste 700-800 °C) și în condiții de expunere prelungită la vaporii primari de degradare termică, se obțin volume maxime posibile de gaz de piroliză, constând în principal din hidrocarburi ușoare, monoxid de carbon, hidrogen și vapori de apă, care nu se condensează în condiții normale. Gazul de piroliză este denumit și gaz „generator”, mai rar gaz de sinteză (în definiție strictă, gazul de sinteză este un amestec format numai din hidrogen și monoxid de carbon), iar procesul în sine „gazeificare”.

Al treilea proces, denumit „piroliză rapidă”, are loc la temperaturi suficiente pentru a transforma cât mai multe componente organice în produse de degradare primare (450-700 °C). Este extrem de important ca acești produși să fie scoși din zona de temperatură ridicată în condensator cât mai repede posibil pentru a reduce la minimum formarea de produși de degradare secundari, mai ușori.

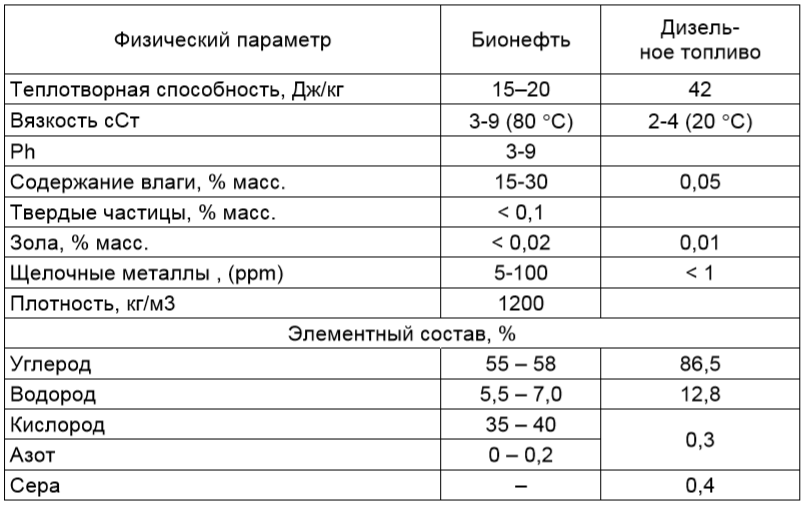

În ultimul deceniu al secolului trecut, s-au pus mari speranțe în această metodă în ceea ce privește înlocuirea carburanților petrolieri cu produse lichide de piroliză din materii prime organice regenerabile. Cu toate acestea, cercetările teoretice intensive și numeroasele experimente în acest domeniu nu au avut un succes notabil. În prezent, sunt cunoscute doar câteva exemple de utilizare comercială a bio-ulei pur, și nu ca carburanți. Ideea este că lichidul de piroliză (bio-ulei) diferă semnificativ de hidrocarburile lichide utilizate în transporturi prin parametrii săi fizici și chimici (tabelul 2.7).

Acesta are o putere calorifică la jumătate, iar vâscozitatea sa este de zeci de ori mai mare în comparație cu carburanții produși din uleiuri minerale. Puterea calorifică scăzută a bio-ulei se explică prin prezența oxigenului (aproximativ 30%) și a apei (până la 20%, în funcție de conținutul de umiditate al materiei prime și de specificul ciclului tehnologic). Acesta nu se dizolvă în motorină sau benzină și absoarbe intens umiditatea. Bio-uleiul este format din diferite componente chimice și, prin urmare, tinde să se stratifice în timpul depozitării. Practic, nu există date în literatura de specialitate privind experiența aplicării sale ca și combustibil pentru motoarele cu ardere internă, cu excepția unor experimente privind prepararea de emulsii pe bază de motorină cu adaos de maximum 20 % bio-ulei. În acest caz, au fost utilizate substanțe tensioactive speciale (surfactanți) pentru stabilizarea emulsiei. Până în prezent, nu există aproape nicio cercetare în domeniul adaptării parametrilor bio-ulei la condițiile de aplicare și, ca alternativă, sunt luate în considerare tehnologiile de sinteză a combustibililor pentru motoare din fracțiunea gazoasă a pirolizei materiilor prime lignocelulozice ieftine.

La începutul anilor 2000, a fost raportată construcția și punerea în funcțiune a primei instalații pe scară largă de bio-ulei din deșeuri de lemn cu o capacitate maximă de alimentare de 10 tone pe oră, construită de DynaMotive Energy Systems în Canada. Capacitatea sa de proiectare a fost de 100 de tone de deșeuri de lemn pe zi. Întreprinderea de prelucrare a lemnului se aștepta la economii anuale semnificative de gaze naturale de 400 TJ (în termeni energetici) prin utilizarea deșeurilor.

Biocombustibilul lichid de piroliză nu este adecvat pentru a fi utilizat ca carburant pentru autovehicule, dar poate găsi aplicații comerciale în sistemele autonome pentru producerea combinată de căldură și energie, echipate cu un cazan cu abur și un motor cu piston cu abur (SPE) cu ardere internă sau un motor Stirling (cu ardere externă).

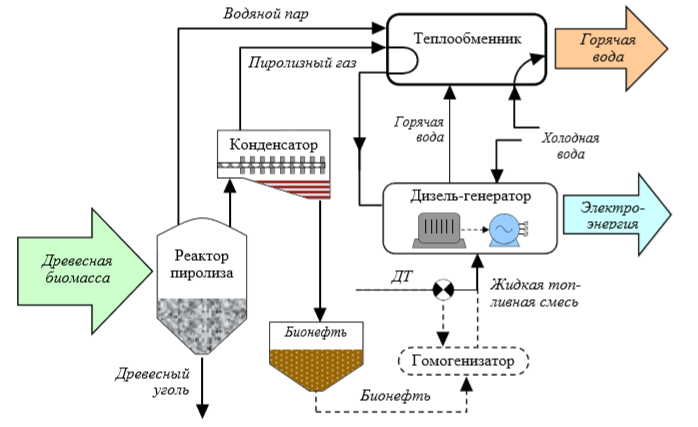

În general, este posibilă, de asemenea, utilizarea unui motor cu ardere internă care funcționează în modul gaz-diesel simultan cu gaz de piroliză și motorină (figura 2.4).

În timpul funcționării, reactorul de piroliză echipat cu un condensator produce produse solide (componente de tip carbon), lichide (bio-ulei) și gazoase (gaz de piroliză). Gazul de piroliză purificat și răcit este alimentat la motorul diesel al grupului electrogenerator diesel (DGU), care produce energie electrică. Pentru aprinderea normală a amestecului combustibil, motorul cu ardere internă este alimentat, de asemenea, cu motorină în proporție de cel puțin 15 % (doza de aprindere). Căldura degajată în timpul funcționării motorului cu ardere internă, precum și căldura degajată de produsele de piroliză lichide și gazoase sunt utilizate prin intermediul unui schimbător de căldură și furnizate consumatorilor pentru nevoile de producție, încălzire și alimentare cu apă caldă (HTW) prin intermediul unui purtător de căldură (apă caldă).

Un omogenizator poate fi instalat în sistem pentru a adăuga o cantitate mică de bio-ulei la motorină în vederea economisirii acesteia și a creșterii eficienței de ardere a amestecului.

Prin modificarea temperaturii de funcționare în reactorul de piroliză, este posibil să se modifice raportul fracțiilor masice ale produselor de descompunere lichide și gazoase ale materiilor prime organice într-un interval foarte larg (figura 2.5), în funcție de sarcina termică și electrică reală a mini-HPP.

Se recomandă alegerea temperaturii de funcționare în rector astfel încât gazul de piroliză să nu fie produs într-un volum care să depășească cererea curentă de combustibil gazos a motorului cu ardere internă. Acest lucru elimină necesitatea de a construi o instalație de stocare a gazului (deținător de gaz). Dacă se produce lichid de piroliză în exces, stocarea acestuia nu este dificilă din punct de vedere tehnic, datorită densității volumetrice mult mai mari.

Această combinație dintre reactorul de piroliză și DGA face posibilă obținerea unei flexibilități operaționale unice a mini-CHP. Astfel, la niveluri ridicate de sarcină electrică, temperatura reactorului este ridicată pentru a crește ponderea gazului de piroliză, iar la niveluri scăzute de sarcină, ponderea gazului este redusă, scăzând temperatura de funcționare. Excesul de lichid de piroliză produs în acest proces este trimis într-un rezervor de stocare pentru a fi utilizat ulterior ca biocombustibil pentru cazane.

Datele disponibile privind funcționarea centralelor electrice pe bază de gaz-diesel cu gaz generator arată o îmbunătățire semnificativă a parametrilor de mediu, precum și creșterea duratei de viață a motorului cu 40-50% în comparație cu modul standard de funcționare pe bază de motorină.