Procesul Consteel este o soluție inovatoare în siderurgia electrică, care permite economii semnificative de energie și sporește eficiența și compatibilitatea cu mediul a producției de oțel în cuptoare electrice.

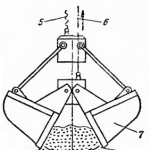

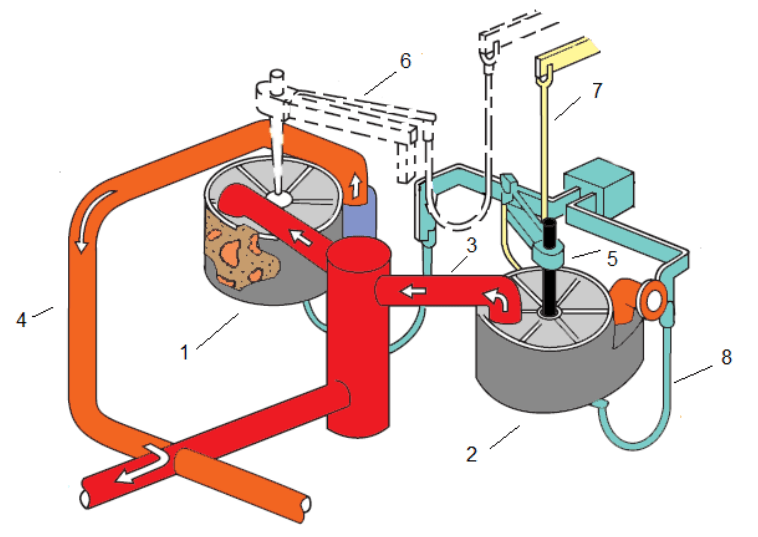

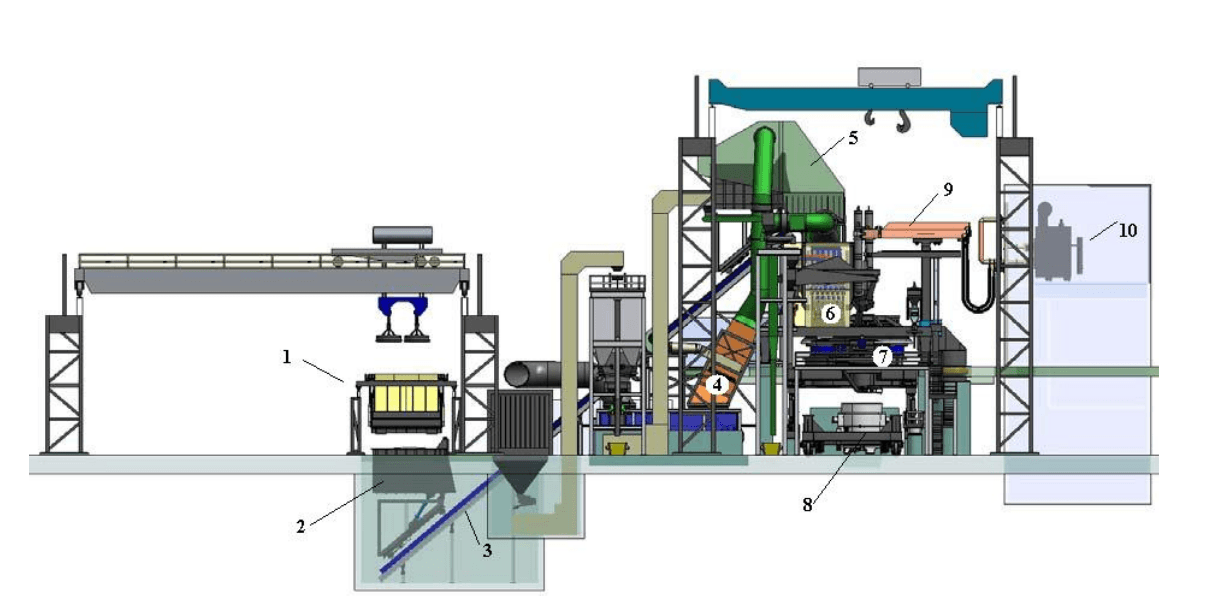

O caracteristică specială a acestei tehnologii este alimentarea continuă a deșeurilor metalice în cuptorul electric cu ajutorul unui transportor (fig. 47). Astfel, procesul de topire devine practic continuu. Acest lucru asigură o oglindă plană constantă de metal peste care ard electrozii, iar topirea deșeurilor metalice care intră are loc într-o baie de metal lichid, ceea ce duce la o stabilitate sporită a procesului. Capacitatea acestor cuptoare variază de la 40 la 320 de tone. Aspectul instalației este prezentat în Fig. 48.

Conform tehnologiei, încărcătura este transportată din vagoane, cu ajutorul unei macarale electromagnetice, la un transportor de încărcare încălzit cu gazele reziduale ale cuptorului, care o transportă la plăcile aglomerate. Există o variantă a tehnologiei cu arzătoare suplimentare instalate deasupra conveiorului. Avantajul procedeului este că nu este necesară peletizarea deșeurilor metalice, putând fi utilizate chiar și așchii.

Încărcătura încălzită este încărcată în placa de așchii, unde este topită într-o baie de metal lichid. Gazele furnalului care părăsesc instalația de discontinuare încălzesc încărcătura care se deplasează de-a lungul benzii transportoare și sunt apoi trimise la stația de curățare a gazelor.

Spre deosebire de încărcare, oțelul este descărcat periodic din cuptor și se utilizează un dispozitiv cu senzori infraroșii pentru detectarea automată a zgurii în timpul descărcării.

Cuptorul poate fi, de asemenea, umplut cu fontă lichidă, care este alimentată continuu în spațiul de lucru al cuptorului prin intermediul unui jgheab special căptușit.

Avantajele tehnologiei Consteel:

- reducerea consumului de energie electrică cu 80…120 kWh/t și a electrozilor datorită stabilității crescute a procesului și încălzirii încărcăturii;

- creșterea productivității cuptorului datorită continuității procesului;

- condiții mai bune pentru zgură și atmosferă mai favorabilă în cuptor.

- creșterea durabilității căptușelii cuptorului;

- reducerea cu peste 40 % a costurilor logistice, de personal și de tratare a deșeurilor

- conținut redus de FeO în zgură, conținut redus de azot, fosfor și hidrogen în oțel;

- niveluri mai scăzute de zgomot și o producție mai ecologică.

Cuptoare cu cochilie dublă

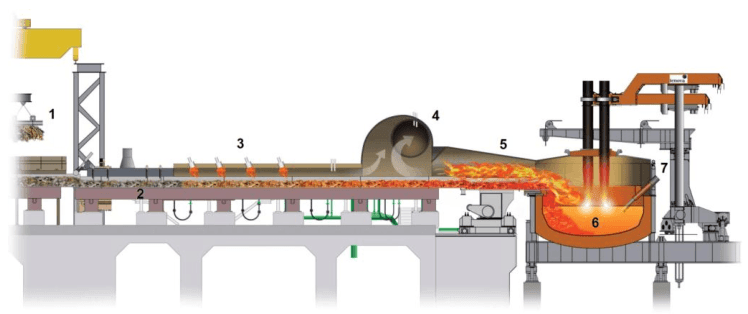

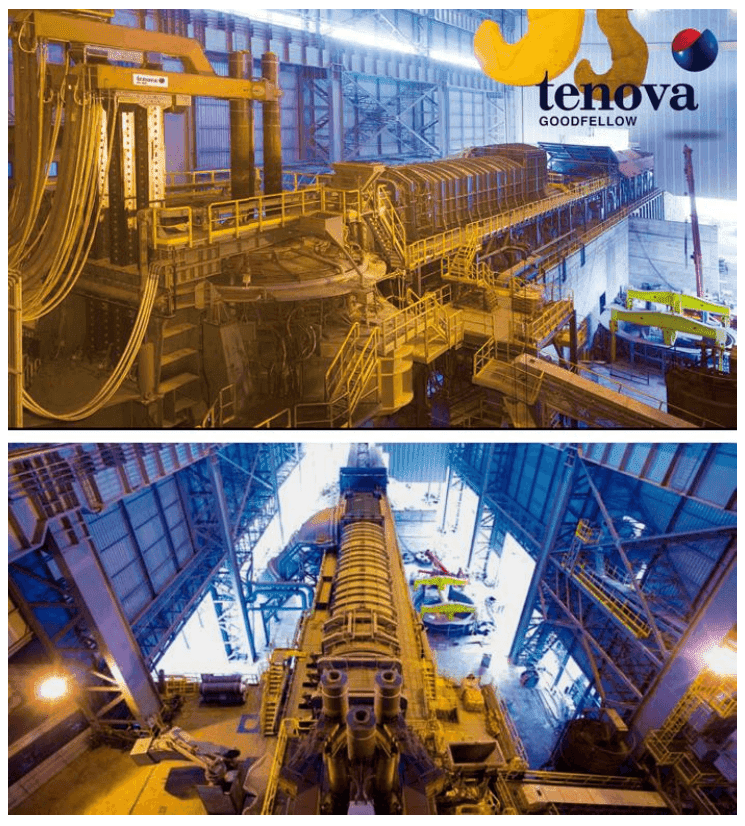

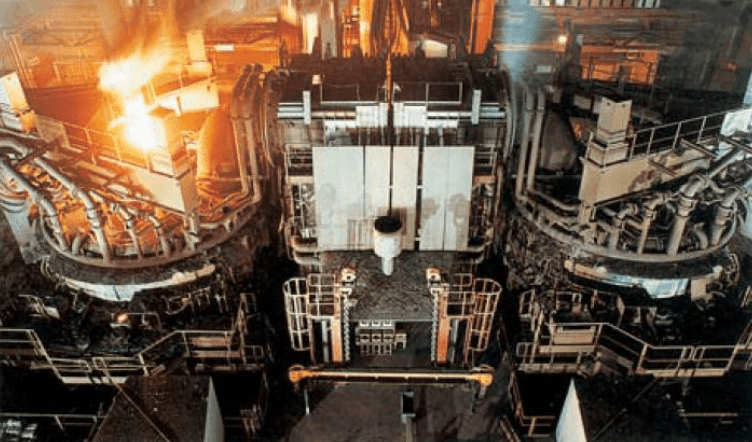

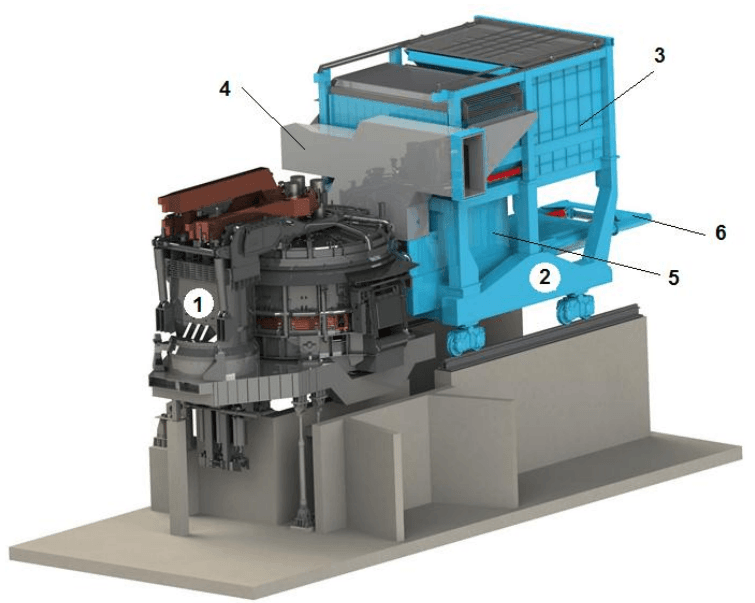

Cuptoarele cu cochilie dublă se caracterizează în primul rând prin creșterea productivității. Un astfel de cuptor constă din două băi (carcase) și un sistem de alimentare cu un electrod (cuptor de curent continuu) sau trei electrozi (cuptor de curent alternativ), care sunt mutați dintr-o baie în alta. Schema echipamentului unui cuptor de curent continuu cu două băi este prezentată în Fig. 49, iar aspectul exterior în Fig. 50.

În timpul topirii metalului cu ajutorul electrozilor într-o baie, încărcătura este încălzită în cealaltă baie cu ajutorul gazelor reziduale din prima baie sau cu arzătoare cu gaz. În acest caz, timpul de topire este redus cu 40%, iar datorită încălzirii încărcăturii consumul de energie este redus cu 40…60 kWh/t. Există cuptoare în care electrozii sunt instalați pe două băi, dar în acest caz se pierde efectul economic al reducerii costurilor de capital pentru construcția unității.

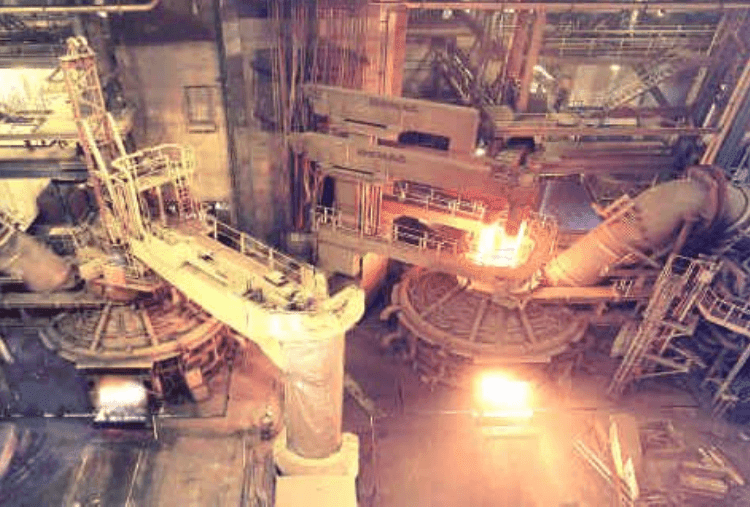

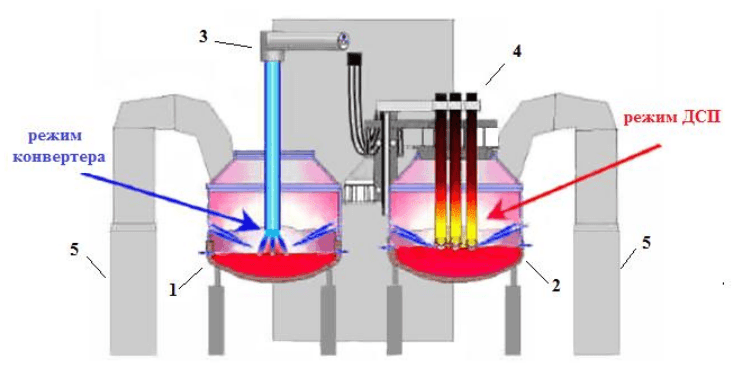

O altă variantă de realizare a cuptoarelor cu carcasă dublă este unitatea CONARC (CONvertor + cuptor electric ARC). Această unitate are, de asemenea, două carcase de cuptor, dar în plus față de un set de electrozi, are și un tuyere de oxigen (ca la convertor). Aspectul exterior al unității este prezentat în Fig. 51. Avantajul acestei unități este posibilitatea de a topi oțelul din fontă brută lichidă și deșeuri metalice (sau DRI) în aproape orice proporție.

Procesul de fabricare a oțelului este împărțit în două etape (fig. 52). În primul rând, fonta brută este turnată într-un corp, se instalează un tuyere în cuptor și începe purjarea cu oxigen. În această etapă, metalul este decarburat.

Pentru a evita supraîncălzirea băii din cauza oxidării carbonului, siliciului, manganului și fosforului în timpul suflării, în cuptor se adaugă agenți de răcire sub formă de deșeuri metalice sau DRI. După finalizarea purjării, lancea de oxigen este mutată în al doilea vas (sau pusă deoparte), iar electrozii sunt plasați pe primul vas. În această etapă, cantitatea rămasă de încărcătură solidă este adăugată în cuptor, iar electrozii încep să o topească.

Odată ce temperatura necesară a fost atinsă, metalul este eliberat în cuvă. Procesul se repetă apoi din nou ciclic. Astfel, oțelul este topit simultan în două corpuri de cuptor, iar electrozii și tuyerele sunt deplasate alternativ către acestea, ceea ce asigură o productivitate ridicată a unității, care este cu 30% mai mare decât cea a două unități separate de capacitate similară). Timpul de topire este cuprins între 40 și 60 de minute.

Un principiu similar este utilizat în unitatea de procesare Arcon dezvoltată de Concast Standard AG. Diferența constă în faptul că unitatea este alimentată cu curent continuu, iar carcasa unității corespunde de fapt carcasei convertorului. Deoarece se utilizează curent continuu, unitatea este prevăzută cu doi electrozi în loc de trei — un electrod superior din grafit și un electrod inferior din cupru (a se vedea figura 49).

Unitatea Arcon are o capacitate de 1,6 milioane de tone pe an. Ca metal de încărcare se utilizează fontă brută lichidă (40%), fontă brută peletizată (5%) și HBI (55%). Masa de topitură produsă este de 170 de tone. Ciclul de funcționare al fiecărui corp al unității este de 92 min.

În general, combinarea convertorului și a cuptorului cu arc într-o singură unitate oferă următoarele avantaje față de un cuptor cu arc convențional:

- gamă largă de metale de încărcare;

- productivitate ridicată;

- consum redus de energie ca urmare a utilizării energiei chimice de oxidare a impurităților din metalul de încărcare;

- reducerea puterii electrice necesare;

- reducerea consumului specific de electrozi;

- influență mai redusă asupra rețelelor de alimentare cu curent, posibilitatea funcționării la rețelele electrice de mică putere;

- costuri mai mici pentru echipamentele electrice.

Cuptoare siderurgice electrice cu arbore

Particularitatea construcției cuptoarelor siderurgice electrice cu puț este prezența unui puț în care se încălzește fierul vechi înainte de a-l încărca în cuptor. Un astfel de puț este instalat deasupra bolții unui cuptor cu arc convențional. Pot exista unul sau două puțuri. Temperatura la care pot fi încălzite deșeurile metalice este de 800 °C. Economia de energie datorată acestei preîncălziri a deșeurilor metalice este de 70…100 kWh/t. Până la 60 % din deșeurile metalice sunt încărcate prin arbore, restul (de exemplu, deșeurile de dimensiuni mari) sunt încărcate în baia cuptorului, în acest scop arborele fiind deplasat lateral. Ciclul de topire este de 35…50 de minute de la eliberare la eliberare. Pe lângă economiile de energie, se obține și o reducere cu 30 % a consumului de electrozi și o creștere cu 40 % a productivității.

Acest proces a apărut relativ recent (la sfârșitul anilor ’80 ai secolului XX), astfel încât căutarea pentru proiectarea optimă a unui astfel de cuptor continuă. Să luăm în considerare două dintre cele mai moderne variante.

SIMETAL EAF Quantum este cea mai modernă soluție de proiectare a unui cuptor cu încălzire metalică. În prezent, un singur cuptor este instalat la uzina companiei siderurgice mexicane Talleres y Aceros S.A. de C.V. (Tiassa).

Masa de topire de ieșire este de 100 de tone, dar masa de mlaștină (metal și zgură rămase de la producția anterioară) este de 70 de tone. Schema cuptorului este prezentată în fig. 53.

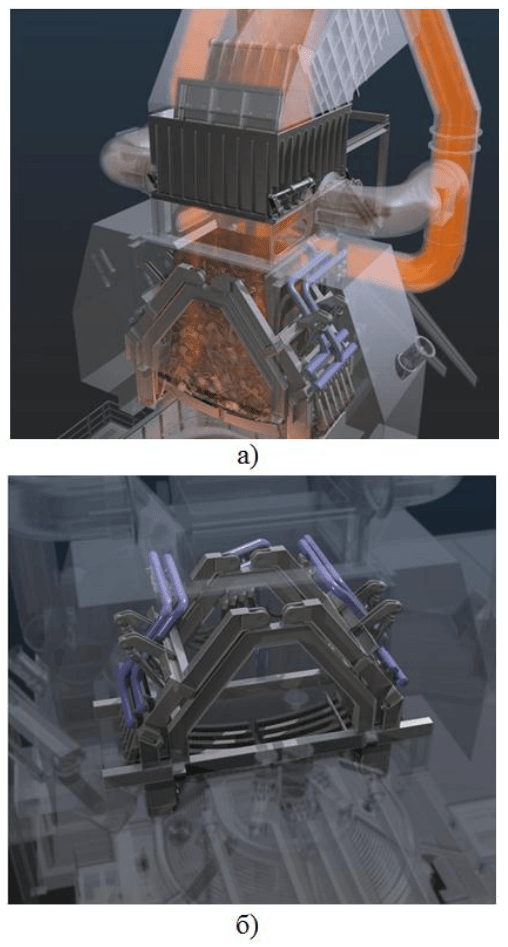

Deșeurile metalice sunt încărcate cu macaraua într-o găleată și reîncărcate într-un troliu, care este ridicat până în partea superioară a puțului și, după deschiderea trapei, este turnat în interior, unde este încălzit. În acest cuptor se utilizează un nou design al puțului, cu degete răcite cu apă care țin fierul vechi (fig. 54).

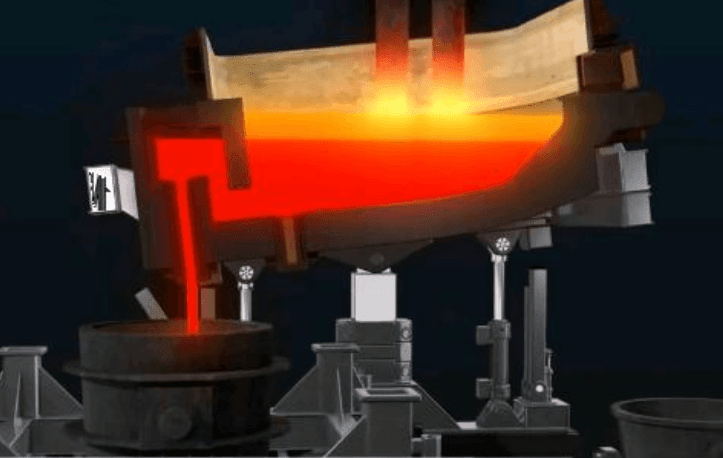

După încălzire, degetele sunt depărtate și fierul vechi este turnat în baia cuptorului. În total, pentru ciclul de topire, a cărui durată este de 33 de minute, se asigură furnizarea a trei porții de deșeuri metalice. Fiecare porțiune este încălzită timp de 9 minute. Metalul este evacuat printr-un canal sub formă de sifon (fig. 55), care face posibilă înclinarea cuptorului cu numai 4° și tăierea completă a zgurii.

O altă soluție inovatoare care combină avantajele cuptoarelor cu ax și ale cuptoarelor cu încărcare continuă este sistemul EPC (Environmental Preheating and Continuous Charging) dezvoltat de CVS MAKINA și KR Tec GmbH (Turcia).

O schemă a unui furnal cu instalație EPC este prezentată în Fig. 56.

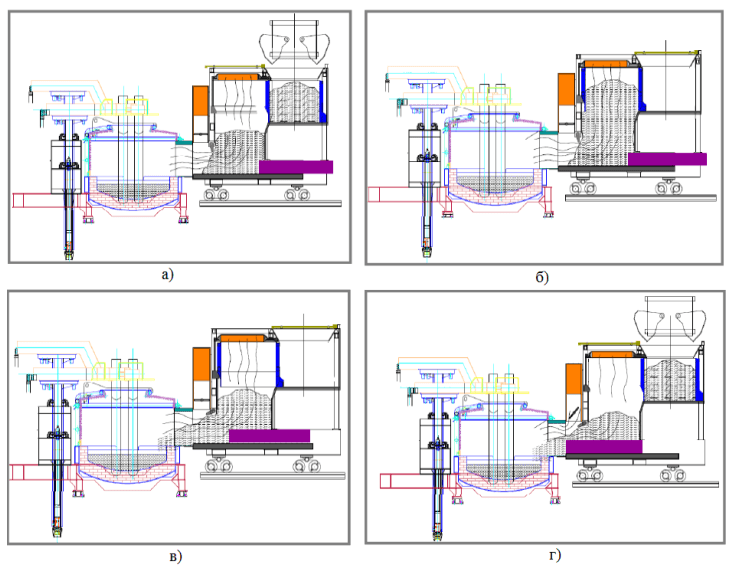

Sistemul EPC funcționează după cum urmează (fig. 57). Încărcătura este încărcată în camera de stivuire a sistemului EPC cu ajutorul coșului de stivuire, prin capacul deschis (Fig. 57, a).

În această poziție, peretele frontal al camerei de stivuire acoperă puțul (camera de preîncălzire) în care primul lot de încărcătură este deja încălzit. În timpul încărcării încărcăturii în camera de stivuire, procesul de topire în BSP și procesul de preîncălzire a încărcăturii nu se opresc.

După încărcarea încărcăturii din coș în camera de stivuire, capacul este închis și, cu ajutorul cilindrilor hidraulici, camera de stivuire este așezată deasupra arborelui în care este turnată încărcătura pentru preîncălzirea acesteia (fig. 57, b).

După încălzirea încărcăturii, o parte din aceasta este turnată în spațiul cuptorului cu ajutorul unui împingător (fig. 57, c), iar apoi este încărcată o nouă porțiune de deșeuri metalice (fig. 57, d).

Timpul de topire în cuptorul echipat cu sistemul EPC este de 36 min, masa de topire la eliberare este de 100 tone, temperatura de încălzire a încărcăturii este de 800 °C.

Avantajele sistemului EPC:

- economie de energie de până la 100 kWh/t;

- creșterea productivității cu 20%;

- stivuire independentă a deșeurilor;

- emisii minime de praf;

- perioadă de amortizare rapidă (aproximativ 12 luni).

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de formare. — Donetsk: DonNTU, 2014. — 224 с.