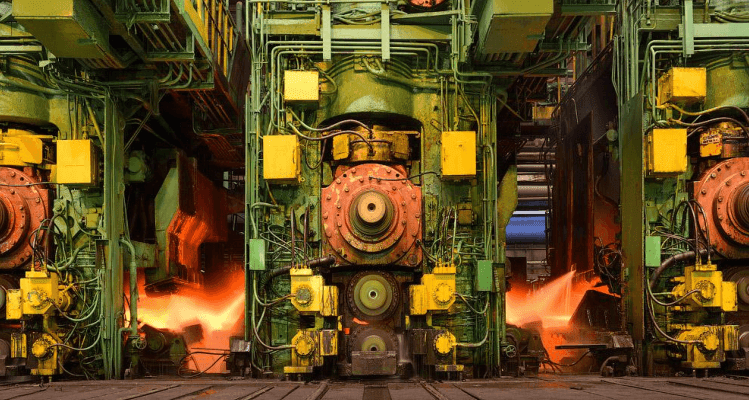

Aproape tot oțelul laminat produs în laminoarele moderne este produs prin tratament termomecanic.

Conținut

- Caracteristici ale prelucrării termomecanice

- Tratament termomecanic la temperatură ridicată

- Tratamentul termomecanic la temperatură scăzută (ausforming)

- Tratamentul termomecanic preliminar

- Prelucrarea termomecanică a suprafețelor la temperaturi înalte (HTMPO)

- Laminare controlată

- Răcirea accelerată a produselor laminate

Caracteristici ale prelucrării termomecanice

Prelucrarea termomecanică (TMP) este o combinație de deformare plastică și acțiune termică, al cărei scop este de a forma structura dorită a metalului prelucrat.

Combinarea operațiunilor de deformare plastică și tratament termic, convergența lor maximă și crearea unui singur proces de prelucrare termomecanică asigură o creștere vizibilă a caracteristicilor mecanice (rezistență, tenacitate etc.), care poate economisi până la 15…40% din metal și mai mult, sau poate crește durabilitatea produselor.

La TMT ambele procese — deformarea plastică și tratamentul termic — pot fi combinate într-o singură operațiune tehnologică sau pot fi efectuate cu un decalaj în timp. Dar, în acest caz, condiția obligatorie este trecerea transformărilor de fază în condiții de densitate crescută a defectelor de rețea apărute ca urmare a deformării plastice a metalului.

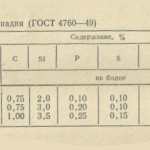

Tratamentul termomecanic al oțelului se realizează în principal în conformitate cu trei scheme: la temperatură ridicată (HTMO), la temperatură scăzută (LTMO) și tratamentul termomecanic preliminar (PTMO). Tratamentul termomecanic include, de asemenea, tehnologii de laminare controlată și de răcire accelerată.

Tratament termomecanic la temperatură ridicată

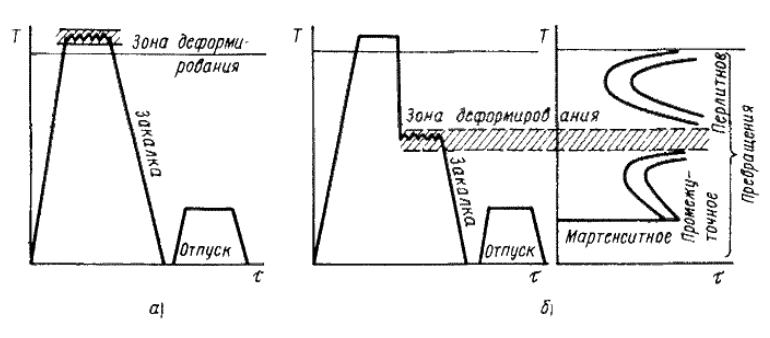

HTMO (Fig. 123, a) este un tratament termic de încălzire prin deformare urmat de o revenire scăzută. Tratamentul termomecanic la temperatură înaltă elimină practic dezvoltarea fragilizării prin revenire în intervalul de temperatură periculos, crește tenacitatea la impact la temperatura camerei și scade pragul de temperatură al rezistenței la rece.

Tratamentul termomecanic la temperatură ridicată este utilizat în mod eficient pentru oțelurile carbon, aliate, structurale, pentru arcuri și pentru scule.

Esența HTMO este că imediat după tratamentul la presiune la cald (laminare, ștanțare), atunci când oțelul are o temperatură mai mare de Aс3și structura austenitică, se efectuează o răcire bruscă — călire. În timpul scurt dintre sfârșitul laminării (sau forjării) și călire, recristalizarea nu are timp să se producă. În acest sens, întărirea naklep, care a avut loc în timpul deformării plastice în timpul laminării sau al ștanțării, nu sunt eliminate și rămân în oțel după răcirea acestuia.

În acest caz, cu cât este mai scurt intervalul de timp dintre sfârșitul laminării și călire, când oțelul are o temperatură ridicată, cu atât mai multe dislocări vor rămâne și cu atât mai mare va fi efectul de întărire. Practic, acest interval de timp este de câteva secunde, timp în care are loc parțial recristalizarea, reducându-se astfel efectul de întărire. Acesta este unul dintre principalele dezavantaje ale metodei HTMO.

Tratamentul termomecanic la temperatură scăzută (ausforming)

În procesul STMO, oțelul este mai întâi încălzit până la starea austenitică. După menținerea la o temperatură ridicată, acesta este mai întâi răcit la o temperatură mai mare decât temperatura de declanșare a transformării martensitice (400…600 ºC), dar mai mică decât temperatura de recristalizare, iar apoi tratamentul prin presiune și călirea sunt efectuate la această temperatură (Fig. 123, b).

Tratamentul termomecanic la temperatură scăzută, deși asigură o creștere mai mare a proprietăților de rezistență, nu reduce tendința oțelului de a se tempera fragil. În plus, necesită grade ridicate de deformare (75…95 %), care necesită echipamente puternice, deoarece oțelul este laminat în stare caldă și nu fierbinte.

Tratamentul termomecanic la temperatură joasă se aplică oțelurilor aliate cu conținut mediu de carbon călite la martensită.

Creșterea rezistenței la tratamentul termomecanic se explică prin faptul că, în urma deformării austenitei, se zdrobesc boabele acesteia, ale căror dimensiuni sunt reduse de două până la patru ori față de călirea convențională.

Tratamentul termomecanic preliminar

PTMO se realizează în conformitate cu următoarea schemă tehnologică: deformare plastică la rece (crește densitatea dislocațiilor), încălzire de prerecristalizare (asigură poligonizarea structurii feritei), călire din încălzire la viteză mare, revenire. Pauza dintre deformarea la rece și încălzirea pentru întărire nu este reglementată, ceea ce simplifică foarte mult procesul tehnologic al PTMO.

Prelucrarea termomecanică a suprafețelor la temperaturi înalte (HTMPO)

Esența acestui tratament constă în faptul că piesa de prelucrat este supusă unei încălziri de suprafață cu curenți de înaltă frecvență și laminată simultan cu role. Ca urmare, în stratul de suprafață al piesei încălzite până la starea austenitică, apare naklep, iar după călire se formează o structură martensitică, care moștenește întărirea suplimentară obținută în timpul laminării cu role. Spre deosebire de prelucrarea termomecanică convențională la temperaturi ridicate (HTMPO), nu are loc o detensionare din cauza intervalului de timp dintre nituire și întărire. Metoda HTMPO este foarte eficientă pentru întărirea gâturilor și flanșelor arborelui cotit și a altor piese critice.

Laminare controlată

Laminarea controlată este de fapt un tip de VTMPO și este o modalitate eficientă de a crește rezistența, ductilitatea și tenacitatea oțelurilor slab aliate.

Tehnologia laminării controlate constă într-o astfel de alegere a laminării și a regimurilor de răcire după aceasta, care va oferi granule fine și omogene în produsul laminat finit, care, la rândul său, va oferi un nivel mai ridicat de proprietăți mecanice. Cea mai comună aplicație a laminării controlate este producția de foi.

Obținerea microstructurii necesare se realizează de obicei prin scăderea temperaturii de laminare în ultimele trei până la cinci treceri la 780…850 °C cu o creștere simultană a gradului de deformare la 15…20 % și mai mult pe trecere. În consecință, utilizarea tehnologiei de laminare controlată necesită echipamente mai puternice și mai durabile. După laminare, se efectuează de obicei o revenire la 100…200 °C pentru a menține valorile ridicate de rezistență.

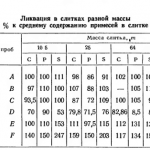

În cazul laminării controlate, datorită reducerii temperaturii de deformare în instalațiile de răcire accelerată între celule (Fig. 124), combinată cu răcirea accelerată a produsului laminat finit (Fig. 125), structura oțelului este formată din granule fine de ferită, în consecință, rezistența la curgere este crescută, temperatura este redusă și sudabilitatea este îmbunătățită. Laminarea controlată permite obținerea de granule de perlită cu un diametru de 5…10 microni sau mai mic, ceea ce duce la întărirea oțelului cu 10…30 %, menținând în același timp ductilitatea și tenacitatea ridicate.

Laminarea controlată are 3 etape de obținere a structurii de oțel necesare: deformarea în zona de recristalizare a austenitei, deformarea austenitei necristalizate și deformarea în regiunea bifazică austenită-ferritică.

Rola poate fi, de asemenea, răcită la o temperatură mai scăzută înainte de laminarea controlată în aer.

De exemplu, o astfel de schemă este pusă în aplicare la Laminorul 3600 de la Mariupol Azovstal Iron and Steel Works.

Răcirea accelerată a produselor laminate

Tehnologia de răcire accelerată a metalului este aplicată în diferite secțiuni ale producției de produse laminate, în special între standurile laminorului (răcire între standuri), imediat după ce produsul laminat părăsește standul de finisare, precum și în timpul întăririi metalului după încălzirea specială în diferite dispozitive de încălzire. Această tehnologie este utilizată atât pentru table, cât și pentru produse lungi, în timp ce proiectarea unităților de răcire este fundamental diferită.

Răcirea accelerată poate fi împărțită în răcire într-o singură etapă și răcire în două etape. Răcirea într-o singură etapă se realizează în dispozitive în care produsele laminate sunt răcite cu apă, de exemplu, în conducte conductoare sau linii de răcire laminară. Răcirea într-o singură etapă reduce formarea calcarului, dar dezavantajul unei astfel de răciri, în special, este că răcirea ulterioară în mănunchiuri sau bobine duce la o variație considerabilă a proprietăților mecanice pe lungime și la o structură eterogenă a secțiunii transversale, ceea ce are un efect negativ asupra calității produsului.

Tehnologia în două etape constă în răcirea cu apă și răcirea intensivă cu aer. Una dintre primele metode de răcire în două etape introduse în industrie este metoda „Steelmore”, care este utilizată în principal în producția de sârmă laminată.

La răcirea cu apă, structura cu granulație fină obținută în timpul laminării la cald este păstrată. Suflarea ulterioară intensivă cu aer are ca rezultat o structură perlitică cu granulație foarte fină, ceea ce elimină necesitatea patentării tijei înainte de trefilare, utilizată în mod obișnuit.

În prezent, sunt cunoscute diferite metode de răcire accelerată a produselor laminate. Toate acestea se caracterizează prin tipul de agent de răcire, organizarea alimentării cu acesta a suprafeței răcite a produsului laminat și evacuarea agentului de răcire uzat. Sunt cunoscute următoarele metode: răcirea metalului în rezervoare cu apă calmă, răcirea prin pulverizare (jet), răcirea cu amestec apă-aer, răcirea într-un flux continuu de apă în dispozitive de tip cameră (răcire în cameră).

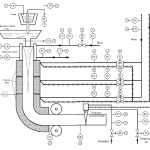

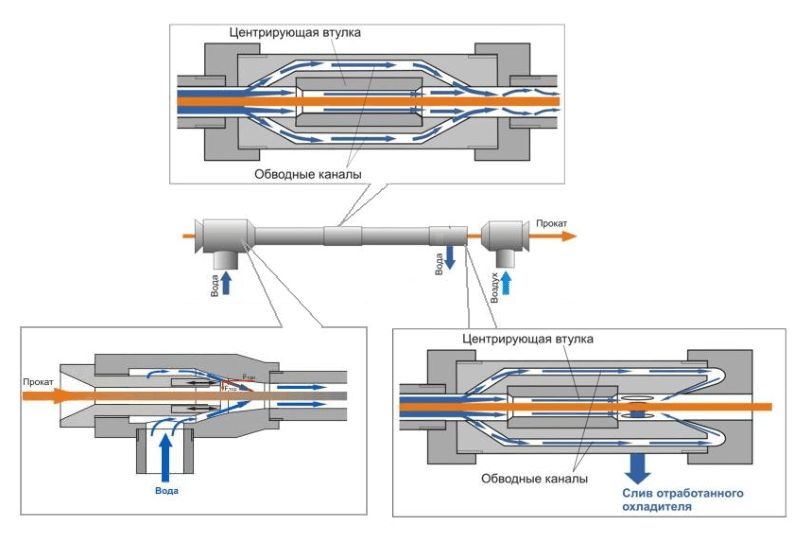

În primul rând, să luăm în considerare răcirea produselor laminate în camere. În funcție de direcția reciprocă de mișcare a produselor laminate și a apei, se disting două tipuri de camere: cu trecere directă și cu contracurent. În camerele cu trecere directă (fig. 126), mișcarea apei și a metalului coincide, astfel încât se folosesc dispozitive speciale pentru zdrobirea mecanică a jetului pentru a colecta apa uzată, deoarece aceasta părăsește instalația la viteză mare. Acest lucru duce la prelungirea secțiunii de răcire și crește costul instalației.

Metoda de răcire în contracurent este mai eficientă în ceea ce privește transferul de căldură. Rata de răcire a suprafeței metalice în dispozitivele cu contracurent este de aproximativ 4…5 ori mai mare decât în dispozitivele cu flux direct, la același debit de apă. Lungimea camerei de răcire este considerabil mai mică, ceea ce creează o preferință pentru amplasarea acestor dispozitive pe laminoarele în funcțiune.

SMS Meer a dezvoltat propria sa tehnologie de răcire accelerată denumită LOOP. Această tehnologie este utilizată pentru a reduce temperatura bobinei înainte de grupul de finisare a standurilor la 780…950 ºC (proces PQR).

O astfel de reducere a temperaturii este relativ ușor de realizat în instalațiile cu cameră descrise mai sus. Cu toate acestea, după răcirea insuficientă, produsul laminat are un câmp de temperatură neuniform, cu o diferență mare de temperatură de până la câteva sute de grade, ceea ce face practic imposibilă laminarea sa. Prin urmare, este necesar să se asigure condiții de egalizare a temperaturii pe toată secțiunea transversală înainte de laminarea în grupul de finisare.

În momentul de față, există două concepte pentru configurarea unei linii de subrăcire pentru a asigura temperatura proprie necesară a produsului laminat:

- mărirea distanței de la patul interstrat până la grupul de finisare (bloc de calibrare), ceea ce implică o creștere a lungimii laminorului;

- crearea unui stabilizator de buclă (tehnologia LOOP) fără creșterea lungimii laminorului.

Prima opțiune este destul de răspândită. În acest caz, distanța dintre grupurile de standuri trebuie să fie de 50…65 de metri. De obicei, într-o moară cu procesare termomecanică a produselor laminate, secțiunea de răcire accelerată este amplasată înainte de blocul de calibrare, precum și după acesta. De asemenea, trebuie remarcat faptul că această dispunere a echipamentelor are un dezavantaj semnificativ: prezența unei secțiuni lungi de răcire automată este contraindicată pentru anumite tipuri de oțel care trebuie laminate la temperaturi ridicate.

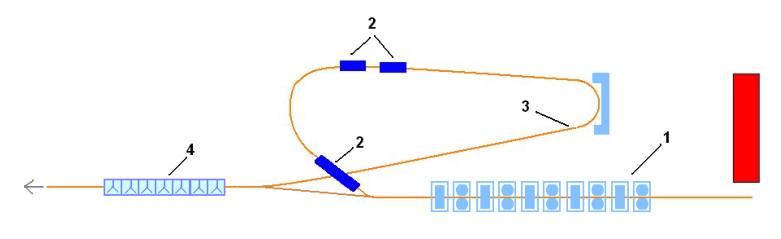

A doua opțiune prevede o buclă de stabilizare a temperaturii, care economisește spațiu în atelierul morii (Fig. 127).

Această tehnologie este, de asemenea, lipsită de dezavantajul menționat anterior, deoarece produsul laminat poate fie să ajungă direct la grupul de finisare fără răcire insuficientă, fie să treacă prin secțiunile de răcire și prin bucla de stabilizare a temperaturii Fig. 128.

Această tehnologie a fost deja implementată la laminoarele GerdauAcominas (Brazilia) și Voest-Alpine (Austria).

Utilizarea unei bucle lungi permite realizarea laminării de finisare la temperatură scăzută (cu o temperatură de 760 °C) cu un gradient de temperatură de-a lungul secțiunii transversale a tijei cuprins între 30…60 °C.

Liniile de răcire laminară (fig. 125), care asigură o uniformitate ridicată a răcirii, sunt utilizate la laminoarele de tablă pentru răcirea accelerată. De asemenea, sunt utilizate sisteme de răcire intensivă (spraer).

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.