Esența procesului de laminare la temperatură joasă (de asemenea, termenul n iskotemperature heating) este o reducere semnificativă, cu 100 … 400 ° C, a temperaturii de început a laminării. Această reducere a temperaturii de încălzire conduce la o reducere semnificativă a consumului de combustibil pentru încălzirea bilelor și a timpului de încălzire. Aceasta din urmă crește productivitatea furnalului și reduce formarea calcarului.

Laminarea la temperatură joasă este utilizată de relativ mult timp și cu succes în laminoarele de benzi late pentru foi subțiri, precum și în laminoarele de sârmă și profile. Studiile au arătat că, prin reducerea temperaturii de pornire a laminării, este posibilă reducerea consumului de energie la 120 MJ/t în laminoarele cu secțiuni medii și la 195 MJ/t în laminoarele cu secțiuni mici.

Pe de o parte, reducerea temperaturii de încălzire cu fiecare 10° C reduce consumul de combustibil cu 0,3…1,0 kg c.t./t și monoxidul de carbon metalic cu 0,4…1,2 kt/t. Pe de altă parte, crește consumul de energie electrică pentru laminare și uzura cilindrilor cu 1…2%, ceea ce este cauzat de creșterea rezistenței la deformarea metalului și, în consecință, a forței de laminare. Cu toate acestea, în echivalent monetar, economisirea costurilor cu combustibilul este de 4 ori mai mare decât costurile suplimentare cu energia electrică.

Unul dintre exemplele de implementare a tehnologiei de laminare la temperatură joasă la o fabrică de profile este fabrica Fagerstad AB Osterbyverken (Suedia). La această uzină, tehnologia de laminare la temperatură scăzută a fost aplicată în producția de produse laminate cu secțiune mică, cu secțiune pătrată de 10,5 × 10,5 mm, din țagle cu un diametru de 70 mm, fabricate din oțel carbon. La laminor, temperatura de început a laminării a fost redusă de la 1150 la 750 °C, adică cu 400 °C. Și pentru laminarea biletelor din oțel pentru arcuri, pentru rulmenți, pentru scule și din oțel inoxidabil este acceptabilă reducerea temperaturii de pornire a laminării la 800…950 °С. Reducerea consumului de energie este de la 306 la 468 MJ/t.

Trebuie remarcat faptul că la laminarea oțelurilor cu conținut mediu de carbon~80% din energie este cheltuită pentru încălzirea metalului la 1150°C. Atunci când această temperatură este redusă la 750 °C, calitatea produselor rămâne în conformitate cu standardele suedeze, iar consumul de energie scade în ciuda creșterii sarcinii motoarelor laminorului. Atunci când temperatura de laminare a oțelurilor inoxidabile este redusă la 800…950 °C, costurile energetice sunt reduse cu 13…20 %.

Un alt efect pozitiv al tehnologiei de laminare la temperatură scăzută este reducerea pierderilor de căldură ale cilindrului în timpul laminării și transportului. Datorită faptului că transferul de căldură de la cilindru la mediu depinde de gradul 4 al temperaturii absolute (legea Stefan-Boltzmann), reducerea temperaturii de încălzire duce la reducerea pierderilor de căldură în timpul laminării și transportului cilindrului.

S-a stabilit că pierderile de căldură prin radiație în timpul laminării la temperatură joasă scad cu până la 70%. În același timp, dependența pierderilor de căldură datorate contactului metalului laminat cu cilindrii de diferența de temperatură este liniară și scade cu scăderea temperaturii metalului într-o măsură mai mică.

Pe de altă parte, aportul de energie din încălzirea metalului în condiții de deformare plastică, dacă laminarea se efectuează în aceleași condiții de energie-forță, depinde numai de numărul de treceri. Reducerea temperaturii de încălzire implică o scădere a compresiei absolute unice, ceea ce conduce la o creștere a numărului de treceri. De exemplu, dacă la modul obișnuit de încălzire a tablelor în standul de degroșare al TLS se efectuează 5…7 treceri, iar în standul de finisare 9…11, atunci creșterea numărului de treceri la 9…15 în cazul utilizării tehnologiei de laminare la temperatură scăzută este destul de acceptabilă. Astfel, prin creșterea numărului de treceri, câștigul de căldură datorat numai căldurii de deformare poate crește de 1,5 ori.

În ciuda tuturor avantajelor, utilizarea tehnologiei de laminare la temperatură joasă poate fi limitată în multe cazuri de sarcinile admise pe echipamentul de laminare (din cauza creșterii forței de laminare), precum și de cerințele pentru obținerea microstructurii necesare a metalului.

La dezvoltarea tehnologiei de laminare la temperaturi scăzute este necesar să se rezolve următoarele probleme:

- să se determine temperatura minimă admisibilă de încălzire a metalului din punctul de vedere al asigurării formării structurii necesare;

- să se calculeze forța de laminare și să se efectueze calcule de verificare a echipamentului pentru rezistență;

- să calculeze consumul de combustibil pentru încălzire și consumul de energie electrică pentru rulare la diferite temperaturi de încălzire;

- optimizarea regimului de temperatură pentru a minimiza consumul de energie (sau pentru a minimiza costurile în numerar).

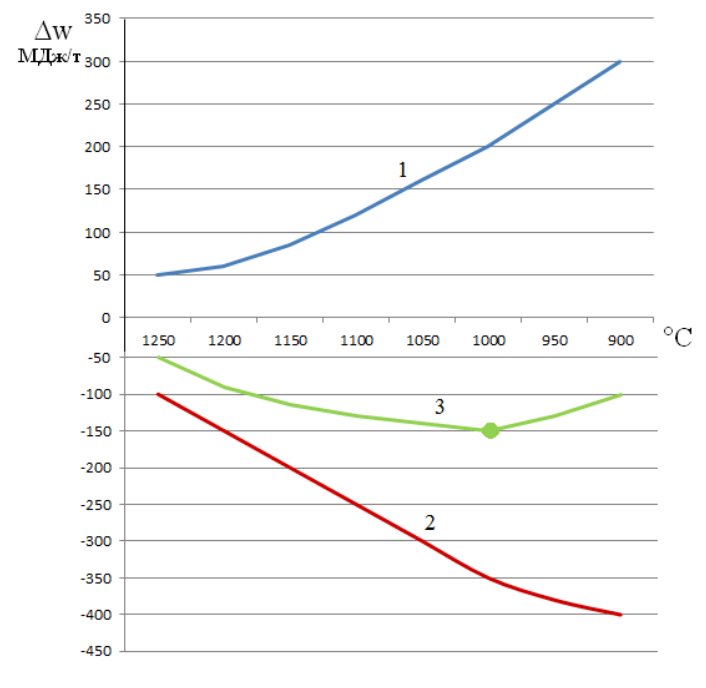

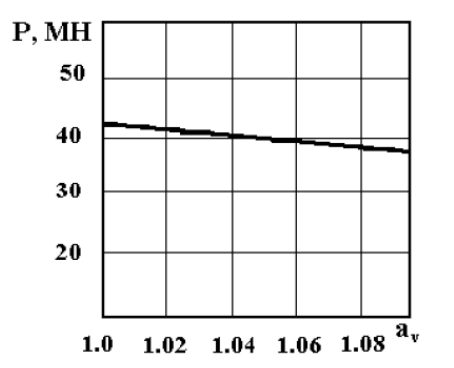

Fig. 29 prezintă ca exemplu rezultatele calculelor privind consumul de energie în funcție de temperatura de încălzire pentru laminarea unei benzi cu o grosime de 5 mm.

Figura arată că temperatura optimă de încălzire din punctul de vedere al consumului minim de energie în acest caz este temperatura de 1000 °C.

Trebuie remarcat faptul că, pentru diferite laminoare și dimensiuni ale produselor laminate, temperatura optimă de pornire a laminării va fi semnificativ diferită.

Conținut

Tehnologia de laminare uscată

O altă tehnologie promițătoare care permite reducerea pierderilor de căldură este laminarea „uscată”. Această tehnologie constă în împiedicarea apei din sistemul de răcire a cilindrilor să ajungă la produsele laminate prin utilizarea unor sisteme de răcire închise.

Astfel, se evită pierderile suplimentare de căldură prin contactul cu apa de răcire. Evitarea acestor pierderi necesită izolarea atentă a cilindrilor de apa de răcire, deoarece apa preia cea mai multă căldură atunci când intră în contact cu suprafața benzii. Prin urmare, la proiectarea sistemelor de răcire în buclă închisă, cel mai important aspect este crearea unor etanșări fiabile între rulouri și sistemul în sine.

Împiedicarea pătrunderii apei pe suprafața cilindrului reduce rata de răcire a acestuia, ceea ce duce la reducerea forțelor de laminare sau permite încălzirea metalului la o temperatură mai scăzută, economisind astfel energie.

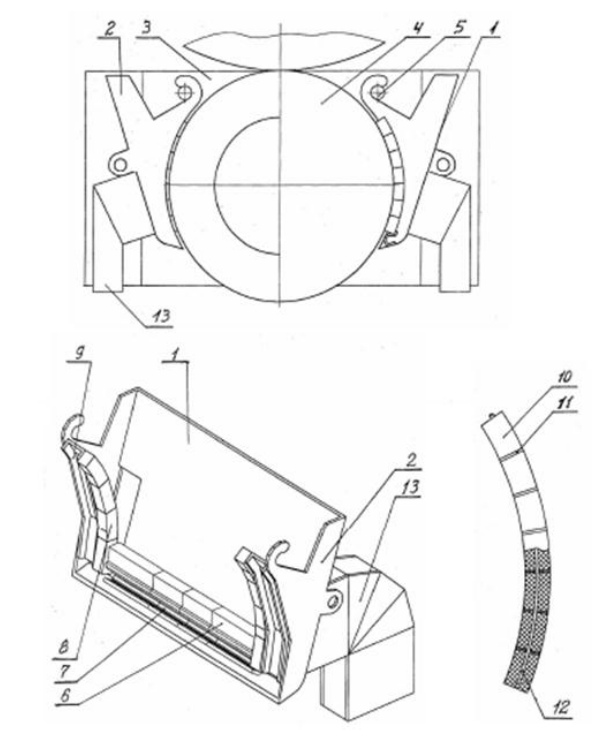

Răcirea de suprafață a cilindrilor este mai eficientă, ceea ce crește durata de viață a acestora prin reducerea tensiunilor de suprafață care duc la crăpare și uzură. Pentru a realiza laminarea „uscată”, dispozitivul prezentat în fig. 30.

Dispozitivul este instalat pe cilindrii de lucru ai standului quarto și este format din două carcase de închidere, fiecare dintre acestea având un corp și ciorchini laterali. Bara de ștergere, care asigură stoarcerea apei de pe suprafața cilindrului, este alcătuită din mai multe părți independente pentru o mai bună aderență la suprafața cilindrului. Garniturile laterale sunt realizate ca un set de bare din materiale elastice și antifricțiune.

În timpul manipulării, cele două capace sunt fixate pe setul de role în afara standului de laminare și sunt introduse în stand împreună cu rolele. Garnitura este presată împotriva cilindrului cilindrului sub propria greutate și asigură că lichidul de răcire este stors de pe suprafața cilindrului și nu ajunge pe cilindru. După ce lichidul de răcire a fost stors de pe suprafața cilindrului, acesta este evacuat prin orificiile prevăzute cu spițe.

De asemenea, datorită utilizării acestui dispozitiv, lichidul din sistemele de răcire a cilindrilor nu spală lubrifiantul din unitățile de rulmenți ale cilindrilor inferiori, ceea ce le crește durata de viață.

Optimizarea modului de compresie a benzilor la SSSGP

Optimizarea modului de compresie a benzii la SHSGP se reduce la distribuirea compresiei totale între subgrupurile de finisare și de degroșare și, în consecință, la selectarea grosimii cilindrului pe transportorul cu role intermediare.

Reducerea grosimii cilindrului înainte de grupul de standuri de finisare al SHSGP datorită unei compresii totale mai mari în standurile de degroșare permite reducerea costurilor cu energia electrică cu 2…4 %, deoarece cea mai mare parte a deformării are loc la temperaturi ridicate și la o rezistență mai scăzută la deformare. Dar, în același timp, există costuri suplimentare de combustibil pentru încălzirea plăcilor la temperaturi mai ridicate, deoarece banda mai subțire se răcește mai intens pe banda intermediară cu role.

La o grosime relativ mare a tablei pe banda cu role intermediare, consumul de energie pentru laminare în grupul de finisare al standurilor crește.

Astfel, dependența consumului specific de energie de grosimea benzii laminate are un caracter extrem (fig. 31), al cărui minim corespunde unei anumite valori medii a grosimii benzii laminate.

Conceptele de dimensiune „groasă” și „subțire” a cilindrilor pot varia în funcție de parametrii de proiectare ai morii. În cazul SHSGP, un mijloc eficient de economisire a energiei este instalarea unui stand suplimentar puternic „M” înainte de subgrupul de finisare. Utilizarea acestuia face posibilă creșterea de aproximativ două ori a grosimii cilindrului pe banda intermediară cu role și, în consecință, reducerea pierderilor de căldură pe aceasta, reducând în același timp grosimea cilindrului pentru grupul de finisare.

Instalarea unui astfel de stand la una dintre laminoarele japoneze a permis creșterea grosimii coasterului de la 27…32 mm la 46…60 mm, reducerea pierderilor de căldură cu 50%, reducerea temperaturii de încălzire a plăcilor cu 100 °C și, prin urmare, reducerea consumului de combustibil cu 5,8 kg c.t./t. De asemenea, a fost posibilă creșterea masei tablei datorită lungimii mai mici a cilindrului pe banda cu role intermediare și, în consecință, reducerea deșeurilor la tăiere.

Optimizarea regimurilor de sertizare la TLS

Din analiza modurilor existente de sertizare la TLS se știe că, pentru a asigura aceeași productivitate a laminorului, se poate utiliza un număr mare de scheme de laminare. Prin urmare, variantele care asigură consumul specific minim de energie la o productivitate dată a laminorului ar trebui să fie optime.

La laminarea plăcilor pe TLS, raportul optim al compresiei totale este de 75 % în standurile de degroșare și 25 % în standurile de finisare.

În ceea ce privește distribuția compresiei pe trepte, calculele efectuate de DonNIIchermet au arătat că, la același număr de trepte și la aceeași productivitate a laminorului de plăci, în majoritatea cazurilor este posibilă reducerea consumului specific de energie prin creșterea compresiei la parametrul de formă al centrului de deformare și prin scăderea compresiei în trepte, în care numărul de trepte este același.

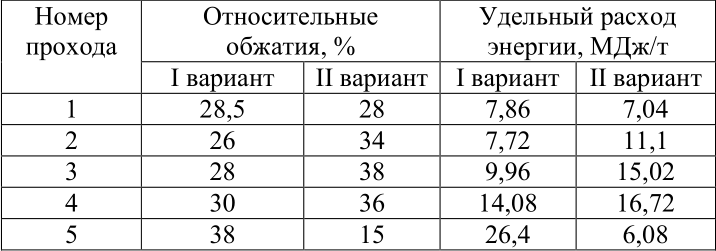

Studiile experimentale efectuate la laminorul 3000 de la Ilyich Iron and Steel Works au arătat că consumul specific de energie depinde de distribuția compresiei în standul de finisare, unde

După cum se poate observa din tabelul 6, consumul specific total de energie pentru laminarea tablelor de oțel carbon în standul de finisare la laminarea tablelor de 9×1640 mm la aceleași moduri de temperatură și viteză pentru variantele I (modul de laminare convențional) și II (modul avansat) a fost de 67 și, respectiv, 58 MJ/t. Astfel, pentru varianta II, datorită unei reduceri semnificative a comprimării în ultima trecere, economia de energie în stația de finisare ajunge la 15 %.

De asemenea, este cunoscut faptul că, în timpul laminării pe TLC, doar aproximativ 50% din energie este cheltuită pentru deformare în sine, iar restul este cheltuit pentru depășirea forțelor de frecare, inversarea motorului etc.

Având în vedere acest lucru, este necesar să se reducă numărul total de treceri la un minim tehnologic sau să se reducă numărul de treceri cu compresie redusă.

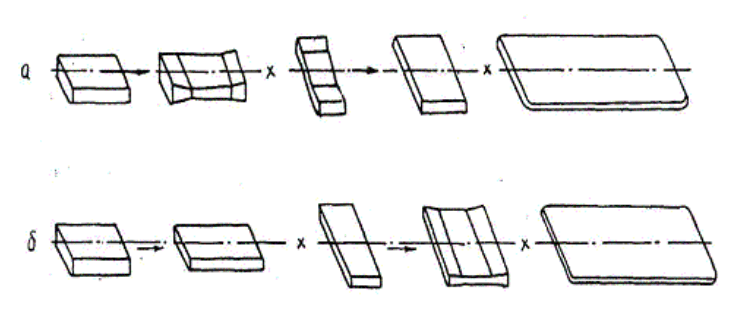

Laminarea asimetrică

Una dintre cele mai promițătoare metode de influențare a metalului este laminarea asimetrică (AP). Aceasta constă în influența asimetrică asupra metalului laminat a cilindrilor superior și inferior din cauza vitezelor diferite de rotație sau a diametrelor acestora. AP se aplică în principal laminoarelor la rece, SHSGP și TLS.

Posibilitatea laminării asimetrice a apărut după apariția unor modele de standuri de lucru cu acționare individuală a cilindrilor (nu prin intermediul unui stand cu angrenaje, ca în versiunea „clasică”).

Laminarea asimetrică permite controlarea aproape a întregului spectru de parametri de laminare și a proprietăților de serviciu ale plăcilor și benzilor, cum ar fi: parametrii de putere, condițiile de frecare între cilindru și bandă, parametrii geometrici ai plăcilor, rugozitatea suprafeței, proprietățile mecanice și fizice, textura și structura metalului.

Parametrul AP cel mai ușor de controlat și cel mai eficient este raportul dintre vitezele liniare ale cilindrilor V1, care se află în față, și V2, care se află în spate, caracterizat prin coeficientul de asimetrie

O dependență similară poate fi obținută în cazul în care asimetria este realizată prin utilizarea unor role cu diametre diferite.

Asimetria vitezei, împreună cu îmbunătățirea caracteristicilor de serviciu ale produselor laminate finite, modifică în mod semnificativ gradul de încărcare a transmisiilor rulourilor conducătoare (care au o viteză mai mare) și antrenate. Încărcarea transmisiei și a acționării cilindrului conducător crește, în timp ce cilindrul lent și acționarea sa sunt descărcate până la trecerea la modul generator.

Dependența forței de rostogolire de coeficientul de asimetrie, obținută cu ajutorul unui experiment industrial, în condițiile standului de finisare TLS 3000 al uzinei siderurgice Ilyich Mariupol, este prezentată în figura 32. 32. Din dependență se poate concluziona cu privire la reducerea forței de laminare cu 10%.

Tehnologii de economisire a metalului în producția de tablă

Pentru a reduce neuniformitatea distribuției temperaturii pe secțiunea transversală a tablei la laminarea plăcilor sau benzilor groase, se propune aplicarea unui strat subțire de acoperire prin metoda termică cu gaz. Acest strat ar trebui să aibă valori scăzute ale conductivității termice și ale coeficientului de negru. Aluminiul a fost cel mai frecvent utilizat în acest scop. Stratul de acoperire a fost aplicat în benzi subțiri cu o lățime de până la 300 mm pe marginile late și, uneori, pe marginile înguste adiacente ale plăcii. Această măsură permite eliminarea sau reducerea apariției și dezvoltării fisurilor laterale, precum și egalizarea distribuției proprietăților mecanice pe produsul laminat finit, ceea ce va duce la o reducere a tăierii laterale și finale.

De asemenea, un rol important îl joacă reducerea cantității de garnituri în producția de tablă, deoarece, de exemplu, la laminarea tablelor, coeficientul de consum de metal este în medie de aproximativ 1,15 … 1,2.

Cea mai mare parte a pierderilor de metal este formată din tăierea capetelor și a laturilor, care, la rândul său, depinde de corectitudinea formei tablei în plan. De obicei, după laminare, cilindrul rezultat are forma prezentată în Fig. 33 din care se taie o foaie dreptunghiulară.

Există următoarele modalități de influențare a formei cilindrului în plan, care fac posibilă apropierea formei acestuia de cea dreptunghiulară și, în consecință, reducerea pierderilor la tăiere:

- modificarea formei plăcilor (turnarea plăcilor într-o matriță de o anumită formă, comprimarea pe prese);

- asigurarea egalității coeficienților de tragere a metalului în timpul broșării și al împărțirii pe lățime;

- laminarea în rulouri verticale;

- laminarea cu compresie variabilă de-a lungul lungimii plăcilor la prima trecere în role verticale sau orizontale.

O bună economie de metal poate fi obținută prin controlul formei cilindrului în plan prin profilarea marginilor late ale cilindrului (așa-numitul proces MAS). Acesta asigură un randament de până la 96% și permite producerea de foi de diferite forme: rotunde, ovale, cuneiforme etc.

Esența procesului MAS constă în comprimarea variabilă de-a lungul liniei de rulare în ultima trecere în timpul tragerii (pentru a controla convexitatea lățimii) sau (și) în ultima trecere în timpul divizării lățimii (pentru a reduce lungimea capetelor inegale). Crimparea se realizează prin deplasarea rolelor în timpul procesului de deformare. La rularea secțiunilor terminale ale cilindrului, cilindrii sunt separați cu o anumită cantitate, iar la rularea secțiunii de mijloc, cilindrii sunt apropiați. Ca rezultat, rola ia forma prezentată în Fig. 34.

Datorită acestei forme a cilindrului în trecerile ulterioare în standul de finisare, distorsiunea formei în modelul de laminare longitudinală este compensată. Procesul ICA necesită: modele computerizate care calculează forma plăcii și parametrii de laminare pentru compresia variabilă în funcție de lungime, echipamente de stand cu dispozitive de presiune hidraulică și automatizarea completă a standului de laminare. După stăpânirea procesului ICA la laminorul 5500 TLC de la uzina Mizushima, pierderea de metal la tăiere (în prima etapă a sistemului) a scăzut de la 5,5% la 1,1%, iar randamentul a fost de 93,8%; mai departe, randamentul la laminorul 5500 a ajuns la 96%.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.