Secția de laminare se situează pe locul al doilea, după producția în furnal, în ceea ce privește consumul de energie pentru fabricarea produselor finite, gazul și energia electrică reprezentând 95%. Încălzirea țaglelor pentru laminare în furnale reprezintă 60 %, iar 40 % din consumul de energie direct pentru laminare. Gazul natural este utilizat drept combustibil pentru încălzirea cuptoarelor — 40%, gazul de cocserie — 30%, gazul de furnal — 25%, iar 5% păcura.

Conținut

- Metode de economisire a energiei pentru încălzirea lingourilor în puțuri

- Însămânțarea la cald a metalului și laminarea directă

- Economisirea resurselor de energie în timpul încălzirii metalului în cuptoarele metodice

- Tehnologii de încălzire prin inducție care economisesc energie

- Consum redus de energie în cuptoarele de tratament termic

Metode de economisire a energiei pentru încălzirea lingourilor în puțuri

Puțurile de încălzire sunt utilizate în principal pentru încălzirea lingourilor pentru laminare la laminoarele de blaturi și de plăci (TLS).

Ca urmare a tranziției către utilizarea lingourilor continue, procesul de producție a lingourilor este eliminat treptat din uzine, iar numărul puțurilor de încălzire în funcțiune este redus. Cu toate acestea, gropile de încălzire vor fi utilizate în continuare pentru producția de oțeluri speciale și de plăci în laminoarele de plăci.

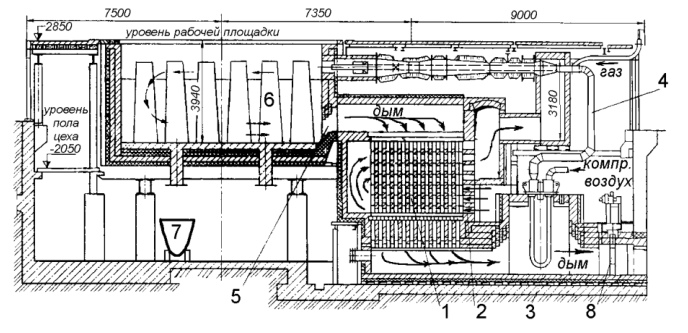

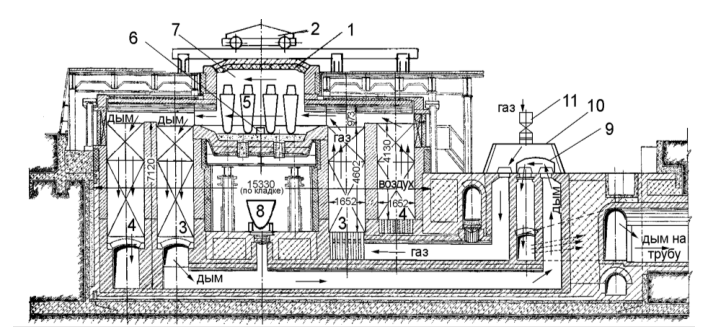

Lingourile sunt încălzite în puțuri de tip recuperator (fig. 10), regenerativ (fig. 11) și electric. Consumul de combustibil pentru încălzirea lingourilor în puțuri recuperative este de 27…35 kg c.t./t, iar în puțuri regenerative — 30…40 kg c.t./t.

În puțurile de tip recuperator, transferul de căldură de la gazele arse la gaz și aerul de ardere are loc în recuperatoare tubulare. În puțurile de tip regenerativ transferul de căldură se realizează prin încălzirea cu gaze arse a duzei regenerative, după care are loc o redirecționare a fluxurilor și gazul și aerul pentru ardere trec prin duză, apoi, când duza se răcește, are loc din nou o schimbare de supape și duza este din nou încălzită cu gaze arse, iar gazul și aerul sunt încălzite printr-o altă duză preîncălzită.

Principalele metode de economisire a energiei pentru încălzirea lingourilor în puțuri sunt următoarele:

- creșterea temperaturii lingourilor introduse în puțurile de încălzire la 800…830 °C. Creșterea temperaturii lingourilor cu fiecare 100 °С este echivalentă cu reducerea consumului de combustibil cu 4…6 kg/t;

- creșterea procentului de însămânțare la cald până la 90…98%;

- încălzirea lingourilor cu conținut crescut de căldură (cu miez lichid). Conform acestei tehnologii, lingoul este scos din căptușeală atunci când gradul de cristalizare a metalului este de 70…75% și plasat în celulă cu alimentarea cu combustibil oprită pentru a finaliza procesul de cristalizare și încălzirea ulterioară. Tehnologia permite creșterea productivității puțurilor de încălzire cu 40…50%, reducerea consumului de combustibil cu 50…70% și reducerea pierderilor de oțel cu monoxid de carbon cu 3…5 kg/t. Particularitatea stării termice a lingourilor înainte de laminare este o temperatură mai ridicată a axei în comparație cu temperatura de suprafață.

- încălzirea în impuls a lingourilor. Pentru încălzirea în impuls a lingourilor se utilizează aceleași dispozitive de ardere ca și pentru încălzirea convențională, dar cu caracteristici de consum modificate. În acest caz, combustibilul este alimentat periodic în puț. Durata pornirii unui impuls este de 9…13 min, numărul de cicluri de alimentare cu combustibil la aterizare la cald este de 8…14, iar la aterizare la rece de 18…20. Astfel, consumul specific de combustibil este redus cu 13…16%, iar durata încălzirii cu 15%.

Însămânțarea la cald a metalului și laminarea directă

Însămânțarea la cald (HS) a plăcilor și a țaglelor turnate continuu și laminate la cald în cuptoarele metodice ale laminorului și laminarea directă (DR) sunt măsuri eficiente care asigură reducerea consumului de combustibil pentru încălzirea metalului pentru laminare.

În general, aterizarea la cald este considerată aterizarea metalului cu o temperatură mai mare de 600 ° C, caldă 300 … 600 ° C, rece mai mică de 300 ° C.

Laminarea metalului în tranzit de la laminoarele de lingouri de sertizare sau direct de la CCM-uri cu o încălzire redusă (sau fără aceasta) în cuptoare de trecere se numește laminare directă. Această măsură tehnologică reduce consumul de combustibil cu 15…60 % față de consumul în timpul laminării la rece (CP).

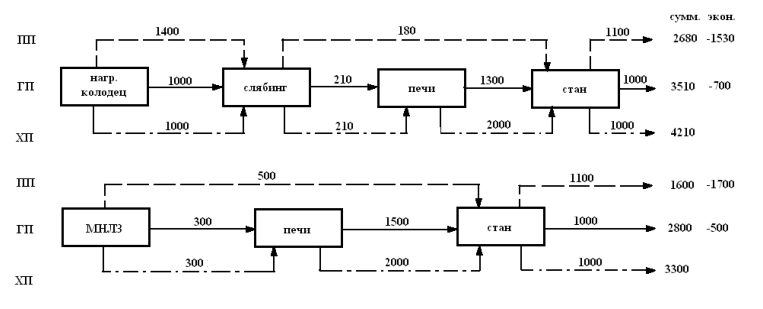

Fig.12 arată consumul de energie în MJ/t la diferite scheme tehnologice de producție de la oțel lichid la laminarea benzilor late. Cifrele indică consumul specific de energie în MJ/t la operația anterioară. În partea dreaptă sunt date privind consumul total de energie și economiile de energie comparativ cu plantarea la rece.

Astfel, consumul de energie la plantarea la rece este de fapt de 2 ori mai mare decât la laminarea directă. Iar utilizarea CCM în locul prelucrării lingourilor permite reducerea consumului de energie cu 20…40% pentru scheme de laminare similare.

Economisirea resurselor de energie în timpul încălzirii metalului în cuptoarele metodice

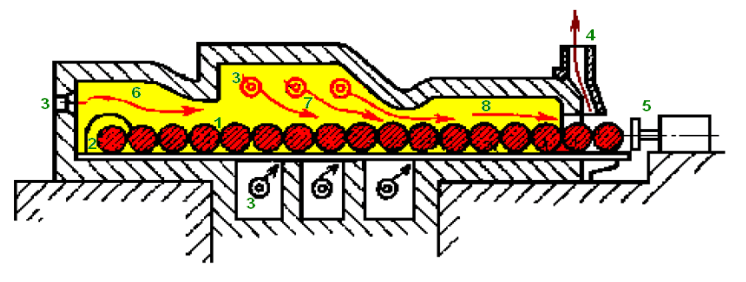

Plăcile și lingourile pentru laminare sunt încălzite în principal în cuptoare metodice (fig. 13). Într-un cuptor cu trei zone există zone de încălzire, de sudare și de repaus. În cuptoarele metodice moderne pot exista de la 5 la 7 zone de încălzire. Există cuptoare metodice cu tuburi glisate, cu grinzi de mers și cu o vatră de mers. Pentru încălzirea metalului în cazul laminării directe și al LPA, se utilizează cuptoare cu role de trecere.

În medie, într-un cuptor cu metodă modern, distribuția căldurii provenite din arderea combustibilului este următoarea: 58 % din căldură este consumată pentru încălzirea billetelor, 12 % pentru răcirea apei/aburului, 11 % se pierde prin pereții cuptorului și 19 % este antrenată de gazele de evacuare.

Sunt cunoscute următoarele metode de economisire a energiei în cuptoarele metodice:

- creșterea lungimii zonei neîncălzite a cuptorului, datorită căreia se utilizează mai multă căldură din gazele reziduale;

- instalarea de camere de preîncălzire a țaglelor cu gaze reziduale. La încălzirea metalului cu gaze reziduale consumul de combustibil poate fi redus cu 15%;

- creșterea temperaturii de încălzire a aerului cu produse de ardere până la 700° C, ceea ce permite economisirea a 4…5 kg c.t./t. pentru fiecare creștere de 100° C a temperaturii de încălzire a aerului;

- îmbunătățirea proiectării arzătoarelor pentru a asigura arderea completă a combustibilului;

- installation of gas-oxygen burners, including flameless burners, which reduce fuel consumption by 25…40 % (due to the fact that the heating of nitrogen in the air, which is used in conventional burners, is excluded), increase furnace productivity and its heating capacity, as well as reduce scale formation and emission of harmful substances;

- use of lightweight thermal insulation materials, including fibrous refractories. For example, thermal insulation of hearth pipes or beams, made of fiber refractory materials, can reduce fuel consumption by 18…25% and increase furnace productivity by 15%;

- application of evaporative cooling systems, which allow to utilize heat from the furnace cooling system, in which up to 15…20% of the heat supplied with fuel is removed by the cooling system of the furnace structural elements. At the same time, about 90% of the heat absorbed by the cooled elements of the furnace falls to the share of the hearth tubes (beams);

- optimization of furnace operation using automation allows to reduce fuel consumption by 15…20 kg/t;

- use of physical heat of waste gases of heating furnaces for steam generation in HRSGs;

- application of low-temperature rolling technology.

Tehnologii de încălzire prin inducție care economisesc energie

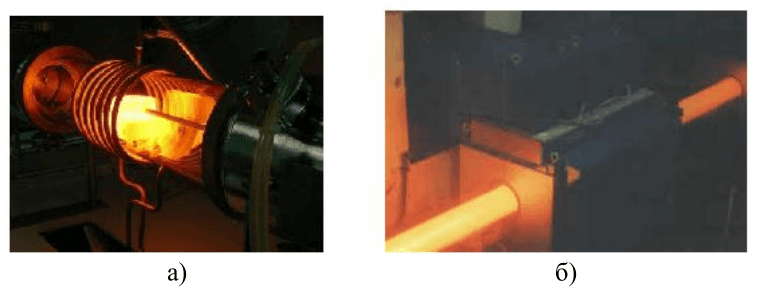

Încălzirea prin inducție a metalului (fig. 14) înainte de laminare permite reducerea costurilor energetice, îmbunătățirea calității produselor laminate și a randamentului metalului finit. Calculele arată că costul energiei termice obținute prin arderea gazelor naturale și cheltuite pentru încălzirea metalului este de 1,4 ori mai mare decât costul energiei electrice pentru încălzirea prin inducție.

Unitățile de încălzire prin inducție au un randament bun și asigură o încălzire uniformă. Cu toate acestea, utilizarea singură a încălzirii prin inducție este adesea prea costisitoare, în special în cazul plăcilor subțiri. Prin urmare, se recomandă utilizarea unui sistem care utilizează un cuptor cu gaz pentru încălzirea principală și utilizează tehnologia prin inducție pentru controlul fin al temperaturii numai înainte de laminare.

Cea mai rentabilă abordare, care reduce costul încălzirii unei tone de metal, reducând în același timp semnificativ formarea de calcar și decarburarea, este încălzirea metalului după ieșirea din cuptorul cu gaz (900…1150 °C) la temperatura de laminare (1150…1250 °C).

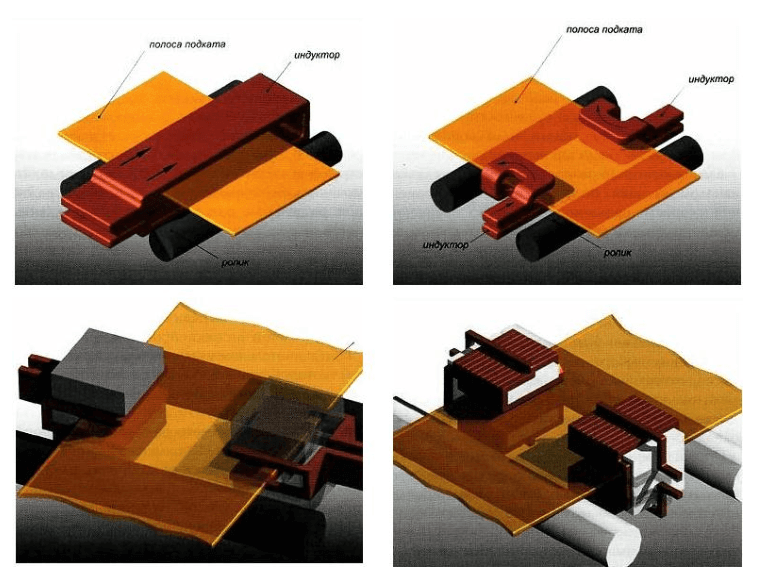

Aducerea câmpului de temperatură al plăcilor la condițiile necesare chiar înainte de laminare se poate face cu încălzitoare cu inducție datorită unui număr de avantaje, cum ar fi performanța energetică bună, viteza mare de încălzire, dimensiunea redusă a instalației etc. Diferitele tipuri de încălzitoare cu inducție sunt prezentate în figura 15.

Instalațiile de încălzire prin inducție consumă cu 73…80 % mai puțină energie finală decât instalațiile pe gaz. De asemenea, avantajul instalațiilor cu inducție constă în posibilitățile largi de reglare a domeniului de încălzire, ceea ce duce la o calitate mai bună a produselor și la o durată de viață mai lungă a laminoarelor.

Consum redus de energie în cuptoarele de tratament termic

Pentru tratarea termică a metalelor se utilizează cuptoare de diferite tipuri și modele, în funcție de tipul de tratament (călire, revenire etc.), greutatea și dimensiunea produselor, tipul de combustibil utilizat, natura producției și o serie de alți factori.

Principalele modalități de reducere a consumului de energie în cuptoarele de tratament termic:

- Utilizarea căldurii de laminare. Întărirea la căldura de laminare permite nu numai economisirea de combustibil, ci și obținerea de produse laminate din oțeluri obișnuite cu caracteristici mecanice caracteristice celor aliate;

- însămânțarea la cald a plăcilor groase în cuptoarele de normalizare;

- reducerea timpului și a temperaturii de încălzire, utilizarea unor moduri mai simple;

- îmbunătățirea proiectării cuptoarelor termice pentru a crește eficiența;

- recuperatoarele pentru utilizarea căldurii gazelor reziduale de la cuptoarele cu hotă pot reduce consumul de combustibil cu 16…20%.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.