Deși tehnologia de topire în furnal este principalul proces de producție a fierului, au fost dezvoltate și sunt utilizate la scară industrială alte câteva metode de producție. Aceste tehnologii de „topire prin reducere” utilizează în mod obișnuit cărbune în locul cocsului ca agent principal de reducere. Unele tehnologii mai noi înlocuiesc, de asemenea, peleții și sinterizarea cu pulberi fine de minereu de fier.

30.03.2018 Rubrica: Producerea fontei brute Autor: Paxey

În acest articol:

Conținut

- Reducerea directă (DRI)

- Topirea prin recuperare (SR)

- Procesele Corex® și Finex®

- Procese în curs de dezvoltare

- Comparație între tehnologia convențională de topire în furnal înalt și topirea prin reducere directă și reducere

Reducerea directă (DRI)

Deși tehnologia de topire în furnal este principalul proces de producție a fontei brute, au fost dezvoltate și sunt utilizate la scară industrială alte câteva metode de producție. Aceste tehnologii de „topire prin reducere” utilizează în mod obișnuit cărbune în locul cocsului ca agent principal de reducere. De asemenea, unele tehnologii mai noi înlocuiesc peleții și sinterizarea cu pulberi fine de minereu de fier.

Fierul a fost produs în furnale de peste 500 de ani. În acest timp, furnalele au evoluat în reactoare extrem de eficiente. Cu toate acestea, în prezent sunt disponibile alte tehnologii care au devenit o provocare pentru tehnologia de procesare a furnalelor înalte pentru producția de fier.

Înaltele furnale necesită cocs, iar fabricile de cocs sunt costisitoare și există multe probleme de mediu asociate cu funcționarea lor. Prin urmare, ar fi avantajos din punct de vedere economic și ecologic să se producă fontă brută lichidă fără a utiliza cocs. În aproape toate furnalele înalte, consumul de cocs a fost redus într-o măsură apreciabilă prin suflarea agentului de reducere în tuyere. Cu toate acestea, nu este niciodată posibilă înlocuirea completă a cocsului în furnal, deoarece cocsul, ca și componentă a încărcăturii, are și o funcție de sprijin. Nivelul minim de cocs în furnal este de aproximativ 260 kg/t fontă lichidă.

Există o creștere a producției de oțel din deșeuri în cuptoare cu arc electric. Producția de oțel din deșeuri consumă mult mai puțină energie în comparație cu producția de oțel din minereuri de fier. Problemele de calitate ale oțelului obținut din deșeuri impun constrângeri corespunzătoare producției BOF și EAF, în timp ce utilizarea fierului redus direct (DRI) ca încărcătură crește posibilitățile de producție a oțelului în cuptoarele EAF.

Trebuie remarcate următoarele aspecte care pun presiune asupra tehnologiei de producere a oțelului folosind fontă brută lichidă:

- Aspecte de mediu ale instalațiilor de sinterizare

- Aspecte de mediu și economice ale instalațiilor de cocsificare

- Inflexibilitatea relativă și scara de producție a fontei brute lichide

- Concurența crescândă a metodei de producere a oțelului pe bază de deșeuri și a tehnologiei de topire cu arc electric cu DRI.

Cu toate acestea, ar trebui recunoscute avantajele tehnologiei furnalului înalt în ceea ce privește oportunitățile de reciclare și investițiile.

Cele menționate mai sus au inițiat îmbunătățirea performanțelor economice și de mediu ale exploatării furnalelor înalte, precum și dezvoltarea unor metode alternative de producție a fontei brute (sau a fierului).

Cele două tipuri principale de producție alternativă a fierului care pot fi considerate ca tipuri de producție alternativă dovedite sunt: reducerea directă (DR) și topirea prin reducere (SR).

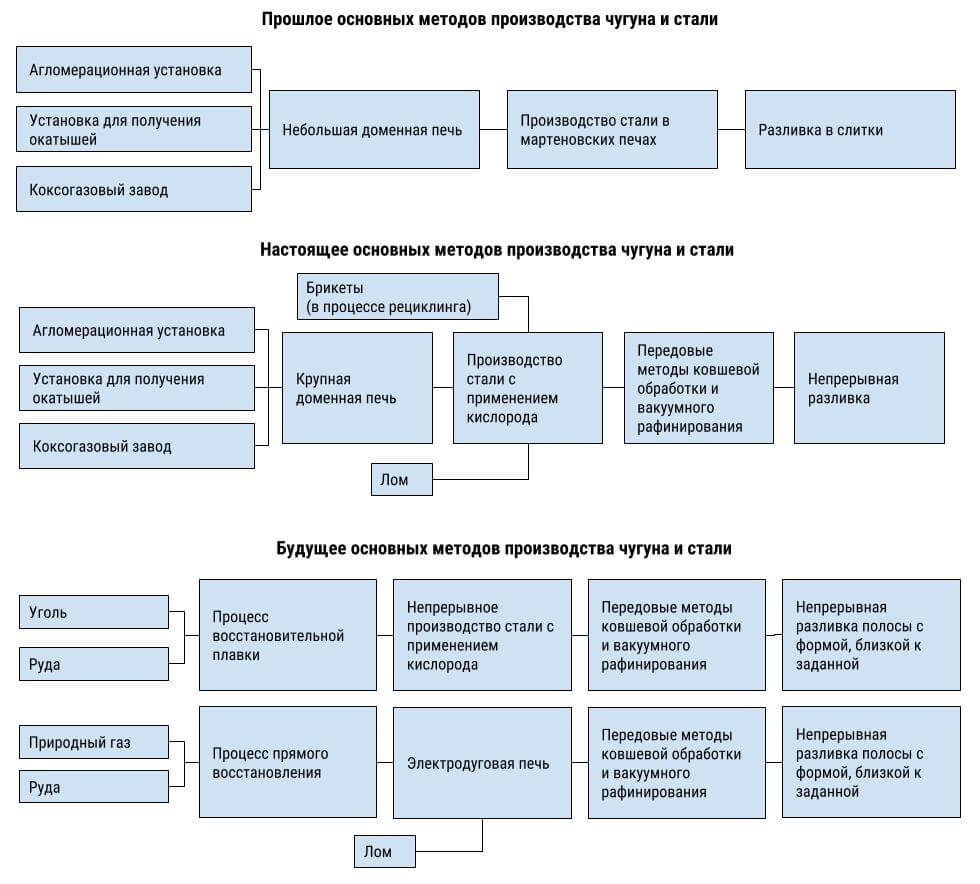

Figura de mai jos oferă o prezentare generală a rutelor de producție a fierului și oțelului din trecut, prezent și viitor.

Reducerea directă implică producerea unui material solid primar care conține fier din minereuri de fier și un agent de reducere (de exemplu, gaz natural). Produsul solid, numit fier de reducere directă (DRI), este utilizat în principal ca materie primă în cuptoarele cu arc electric (EAF). Procesul de reducere directă a fost comercializat încă din anii 1970 și au fost dezvoltate diverse procese.

Deoarece în unitatea de reducere nu are loc separarea fierului de steril, trebuie utilizate minereuri de calitate superioară sau concentrate (conținut de fier de 68 % și steril de 27 %) pentru reducerea la fier metalic în stare solidă. Temperatura procesului este mai mică de 1000°C. DRI are o rată de metalizare >92 % și un conținut de carbon

DRI poate avea un conținut ridicat de deșeuri, ceea ce îi reduce valoarea în siderurgia electrică, în special atunci când prețurile la electricitate sunt ridicate.

Dezavantajul DRI este că prezintă risc de incendiu. Prin urmare, DRI poate fi topit în brichete ca fier de brichetat la cald (HBI), deoarece un astfel de produs poate fi depozitat și transportat pe o anumită distanță.

Prima instalație comercială a fost construită la sfârșitul anilor 1960. Deoarece principalele procese de reducere directă necesită o sursă ieftină de gaze naturale, majoritatea uzinelor sunt situate în regiunea cu zăcăminte mari de petrol și gaze naturale, în apropierea ecuatorului.

Tabelul de mai jos prezintă procentajul producției de DRI atribuibil producției mondiale de fontă brută lichidă în 1996 și 2006.

| Anul | Producția mondială anuală (milioane de tone) | Cota procentuală din producția mondială de fontă brută lichidă |

| 1996/97 | 36,5 | 4,4 |

| 2006 | 59,8 | 6,8 |

Două treimi din producția mondială de DRI în 2006 a fost concentrată în cinci țări: India (15 milioane de tone — cu 4 milioane de tone mai mult decât în 2005), Venezuela (8,6 milioane de tone), Iran (6,9 milioane de tone), Mexic (6,2 milioane de tone) și Arabia Saudită (3,6 milioane de tone). Au fost puse în funcțiune noi instalații în India, Nigeria, Trinidad, Arabia Saudită, Qatar, India, Rusia și Trinidad. Metoda reducerii directe s-a dovedit de succes, în special în producția de pulberi.

Procese disponibile

Procesele DRI pot fi clasificate în funcție de tipul de reactor utilizat, și anume

- cuptoare cu ax (Midrex®, HyL)

- cuptoare rotative (procedeul SL/RN)

- cuptoare rotative (Fastmet®/Fastmelt®, Inmetco®/Rdelron® și ITmk3®).

- reactoare cu pat fluidizat (Circofer®).

Multe dintre aceste procese în fază solidă utilizează gazul natural ca și combustibil și agent de reducere (monoxid de carbon și hidrogen). Aproximativ 92% din DRI este produs prin utilizarea gazului natural (reformat) drept combustibil. Într-un număr mic de cazuri, cărbunele este utilizat drept combustibil.

Ca materie primă, peletele de minereu de fier și minereul grosier sunt utilizate în procese cu cuptor cu puț (Midrex, HyL), în timp ce minereul pulverizat și concentratele sunt utilizate în reactoare cu pat fluidizat (Circored, Finmet, carbură de fier) sau cuptoare rotative (Fastmet®, Inmetco®).

O alternativă la DRI este carbura de fier (Fe3C). Carbura de fier este, de asemenea, produsă prin reducere directă, dar produsul conține aproximativ 90 % în greutate Fe3C. Conținutul de carbură este relativ ridicat: 6 % în greutate, ceea ce furnizează suficientă energie pentru a reduce consumul de energie în EAF. Carbura de fier poate fi utilizată în aceleași aplicații ca și DRI. Prima uzină comercială pentru producția de carbură de fier, cu o capacitate de 300 000 tone/an, a fost pusă în funcțiune în 1995 în Trinidad (producția efectivă în 1998 a fost de 150 000 tone/an).

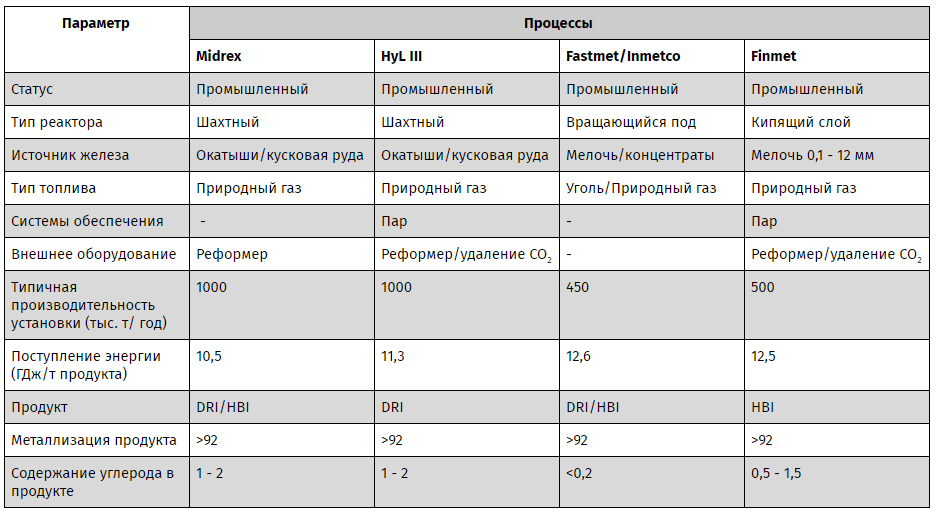

Tabelul de mai jos rezumă caracteristicile tipurilor de instalații DRI disponibile în comerț.

Instalațiile DRI sunt adecvate în următoarele situații: În timpul procesului de fabricare a oțelului, DRI este superior deșeurilor în ceea ce privește puritatea și consistența compoziției, dar aceste beneficii au un cost mai mare.

- Atunci când există o penurie de deșeuri de calitate corespunzătoare, ceea ce duce la deteriorarea calității oțelului produs, și este necesar să se adauge fier redus pentru a îmbunătăți calitatea materiei prime

- În mini uzinele construite în regiuni în care aprovizionarea cu surse de fier, cum ar fi fierul vechi, este dificilă sau în care construcția de uzine siderurgice cu ciclu complet cu furnal înalt nu este necesară în ceea ce privește amploarea cererii, caz în care fierul redus poate fi utilizat ca materie primă principală.

- În furnalele înalte unde sunt necesare producții mai mari de fontă brută lichidă.

Aspecte de mediu ale DRI

Principalul avantaj al unei instalații de reducere directă în comparație cu un furnal înalt este că aceste instalații utilizează drept combustibil gaz natural sau cărbune. Prin urmare, nu mai este necesară o instalație de cocserie și gaz, iar emisiile sunt reduse semnificativ. Impactul asupra mediului al instalațiilor de reducere directă este foarte limitat. Există puține emisii de praf, care sunt ușor de deviat. Necesarul de apă este scăzut, iar apa poate fi reciclată în mare parte în ciclu. În plus, instalațiile de reducere directă pe bază de metan produc mult mai puțin CO2decât instalațiile pe bază de cărbune.

Cu toate acestea, DRI conține unele deșeuri de rocă (3-6 %), ceea ce duce la o creștere a consumului de energie al EAF odată cu creșterea consumului de DRI. Acest lucru poate fi parțial compensat prin plantarea la cald a DRI. Tehnologia ITmk3 presupune că, deoarece o parte din căldura fizică a gazelor reziduale este utilizată ca aport de căldură pentru încălzirea aerului, emisiile estimate de CO2 estimate pentru această tehnologie vor fi cu 20 până la 25 % mai mici decât pentru tehnologia cu furnal înalt + convertor de oxigen.

Topirea prin recuperare (SR)

Topirea prin recuperare (SR) se referă la producerea de metal lichid din minereu fără cocs. Procesul SR utilizează două unități: în prima unitate, minereul este încălzit și redus de gazele generate în a doua unitate, care este un cuptor de topire cu gazeificare în care se furnizează cărbune și oxigen. Minereul parțial redus este apoi topit în cea de-a doua unitate și în cea de-a doua unitate se formează fontă lichidă topită sau (în unele cazuri) oțel lichid. Procesul de topire-reducere permite utilizarea unei game largi de cărbuni pentru producerea fontei brute.

Procesele Corex® și Finex®

Exemple ale acestei tehnologii includ procesele Corex® și Finex®, care funcționează la scară industrială.

Procesul Corex este un proces în două etape: în prima etapă, minereul de fier este redus la fier spongios într-un cuptor cu puț folosind gaz reducător; în a doua etapă, fierul redus este topit într-un cuptor de topire cu gazeificare. Gazul reducător (CO și H2), care este utilizat în mina de reducere provine din gazeificarea cărbunelui cu oxigen, formează un pat fix/fierbinte în cuptorul de topire — gazeificator. Arderea parțială a cărbunelui în cuptorul de topire — gazeificare duce la generarea de căldură pentru fierul topit reducător. Fierul topit și zgura sunt evacuate pe platformă folosind o procedură normală de aerisire similară celei utilizate în funcționarea furnalului înalt.

Datorită separării fierului redus și a topiturii fierului/gazeificării cărbunelui în două etape, se obține un grad ridicat de flexibilitate și se poate utiliza o gamă largă de cărbuni. Procesul este proiectat să funcționeze la presiuni ridicate de până la 5 bar. Cărbunele și minereul de fier sunt încărcate cu ajutorul unui sistem de buncăr cu sluice.

Gazul de reducere conține aproximativ 65-70% CO, 20-25% H2 și 2-4% CO2. După ce gazele fierbinți părăsesc cuptorul de topire — gazeificare, acestea sunt amestecate cu gazul de răcire pentru a regla temperatura la aproximativ 850°C. Gazul este apoi curățat într-un ciclon fierbinte și trimis la cuptorul cu puț ca gaz reducător. Când gazul părăsește cuptorul cu puț, acesta are încă o valoare calorică ridicată și poate fi utilizat pentru un consumator extern atunci când există oportunități. Valoarea calorifică a acestui gaz este estimată la 7,5 MJ/nm 3 atunci când se utilizează cărbune termic convențional (28,5 % materie volatilă), dar alte tipuri de cărbune pot da o valoare calorifică diferită acestui gaz.

O dezvoltare ulterioară a procesului Corex a fost procesul Finex, dezvoltat în comun de compania germană Siem ens VAI și de compania metalurgică coreeană Posco. Principala diferență dintre procedeele Corex și Finex constă în faptul că al doilea procedeu poate utiliza direct minereu pulverizat. În procesul Finex, un sistem cu pat fluidizat în patru etape este amplasat în amonte de cuptorul de topire — gazificatorul. Odată ce minereul pulverizat a fost recuperat în patul fluidizat, acesta este compactat la cald înainte de a fi descărcat în cuptorul de topire — gazificator.

Beneficii de mediu realizabile

Procesul Corex utilizează cărbunele ca sursă de energie. Emisiile de la cocserie sunt astfel evitate. Toate hidrocarburile superioare care sunt eliberate din cărbune sunt cracate pentru a produce CO și H2 în cuptorul de topire al gazeificatorului. Prin urmare, nu se formează subproduse precum gudron, fenol, BTX, RAS etc.

Sulful care intră în proces împreună cu cărbunele este absorbit în mare parte în cuptorul cu puț DRI și în aditivii calcinați și apoi trimis în cuptorul de topire — gazificator. Aici, cea mai mare parte a sulfului este transferată în zgura lichidă, la fel ca în cazul procesului cu furnal înalt, și devine inofensivă pentru mediu. Cantitatea de sulf captată în procesul Corex prin gaz și apă (2-3% din totalul sulfului introdus) este mult mai mică decât în cazul tehnologiei convenționale cu cocserie/aglomerator/abator (20-30%). Gazul furnizat clientului terț conține între 10 și 70 de părți pe milion de H2S, în funcție de tipul de cărbune utilizat și de condițiile de exploatare. Deoarece oxigenul este utilizat în locul aerului pentru gazeificarea reziduurilor de cocs, nu există o formare semnificativă de NOx și cianură (CN). Necesitatea de a utiliza oxigenul duce la un necesar total semnificativ de energie.

Emisiile de praf generate de procesul Corex sunt semnificativ mai mici decât cele generate de procesul tradițional în furnal. Toate emisiile de praf din cuptorul de cocs sunt evitate. Conținutul de praf din gaz pentru clienții terți este mai mic de 5 mg/Nm 3 . Cea mai mare parte a prafului care este capturat în sistemul de curățare a gazelor este reciclat înapoi în proces.

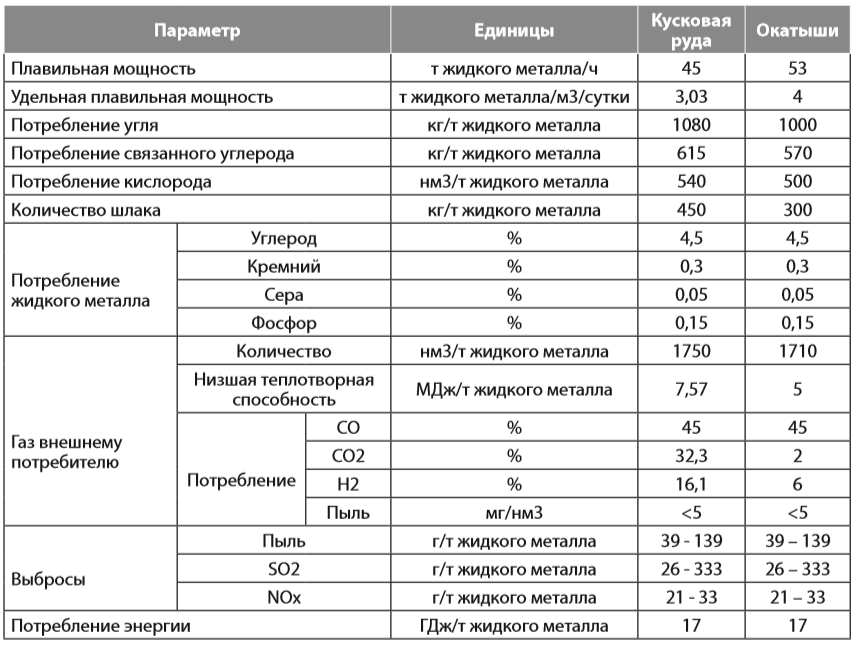

Câțiva parametri de funcționare ai instalației Iscor (în prezent Mittal Steel South Africa) sunt rezumați în tabelul de mai jos.

Interacțiuni între medii

Gazul reducător din cuptorul de topire — gazeificator este curățat în cicloane. Praful din aceste cicloane poate fi returnat în topitorie — gazeificator. Gazele de ardere de la cuptorul cu ax și gazele răcite (pentru răcirea gazului reducător) sunt curățate în epuratoare și, prin urmare, se generează nămol. În principal, nămolul poate fi reciclat într-un topitor-gazeificator după granulare sau furnizat industriei chimice. O mică parte (nu este cuantificată) poate fi depozitată.

Procesul Corex se caracterizează printr-un consum specific ridicat de cărbune și un consum relativ ridicat de gaze reziduale cu o valoare calorifică medie sau ridicată. Utilizarea acestor gaze reziduale ca sursă de energie determină în mare măsură eficiența energetică a procesului. Apa de răcire este furnizată într-o buclă închisă.

Costurile de capital sunt raportate: 195 EUR pe tonă de metal lichid. În acest exemplu, s-a efectuat conversia ratei de schimb de atunci în ECU și apoi în euro.

După ce uzina Corex a fost pusă în funcțiune cu succes în 1995 de către Posco la uzina Pohang din Coreea de Sud, aceasta a fost reconstruită într-o configurație de proces Finex, cu o capacitate de 600 000 tone/an în 2003. În această uzină, sistemul cu pat fluidizat în patru etape a fost amplasat în amonte de cuptorul de topire cu gazeificare. După recuperarea minereului pulverizat în pat fluidizat, finele sunt compactate la cald înainte de a fi încărcate în cuptorul de topire — gazeificare. O a doua instalație cu o capacitate anuală de 1,5 milioane de tone a fost pusă în funcțiune la aceeași uzină în aprilie 2007.

Până la sfârșitul anului 2007, erau în funcțiune 6 unități Corex și 2 unități Finex, cu o capacitate totală de 7,45 milioane de tone de metal lichid (tabelul de mai jos).

Un alt exemplu de topire prin reducere este tehnologia Primus®, care utilizează un proces în două etape. Această tehnologie este o combinație a unui cuptor cu mai multe buncăre (MHF) proiectat să usuce, să încălzească și să inițieze reducerea, urmat de un cuptor cu arc electric (EAF) în care fierul este redus complet pentru a produce metal lichid, se formează zgură și procesul este completat cu reducerea zincului. Această tehnologie oferă posibilitatea reciclării reziduurilor tipice de fier și oțel, care în mod normal nu sunt reciclate în instalațiile existente, cum ar fi praful EAF, nămolul de furnal înalt, nămolul de oțelărie și calcarul uleios al laminorului.

Procese în curs de dezvoltare

Următoarele procese de topire reductivă sunt în stadiile finale de dezvoltare și sunt rezumate în această subsecțiune:

- HIsmelt

- Reducerea directă a minereului de fier (DIOS)

- AISI-DOE/CCF

- ROMELT

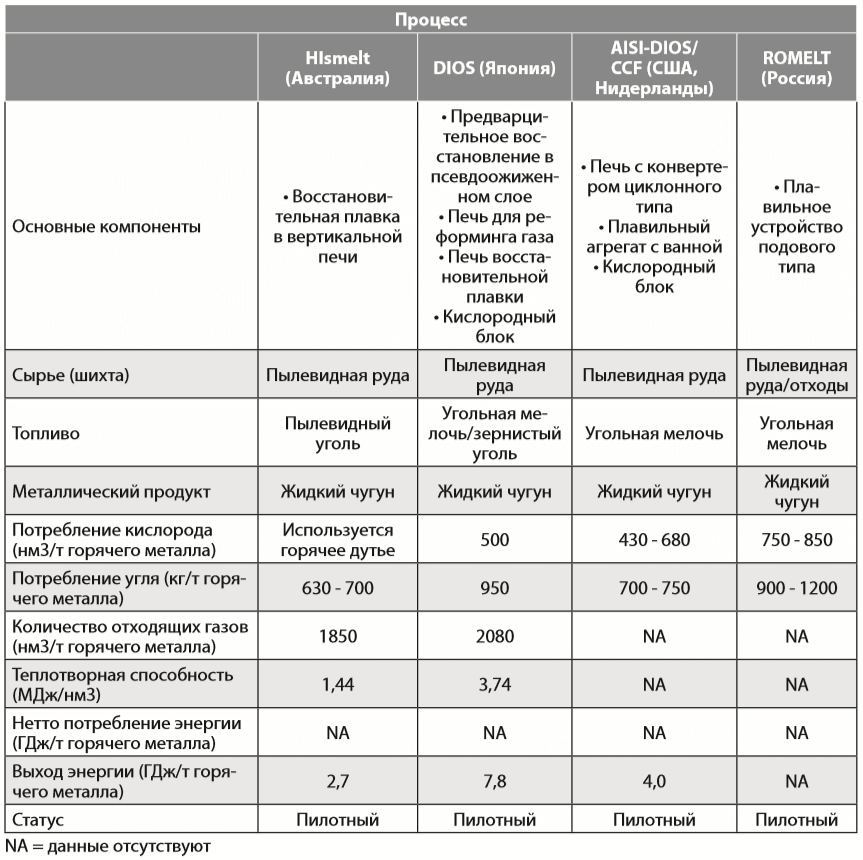

Tabelul de mai jos rezumă caracteristicile acestor procese. Va urma o scurtă descriere a acestor procese.

HIsmelt

În acest proces, minereul, cărbunele și fluxurile sunt suflate în baia de fier topit cu ajutorul a opt lanțuri, dintre care patru sunt utilizate pentru suflarea cărbunelui rece și a varului și patru sunt utilizate pentru suflarea minereului și a dolomitei (5 %) în condiții de 600-700°C. Minereul este recuperat rapid și topit direct în baia topită. Suflul fierbinte (1200-1250°C) cu un conținut de oxigen de 35 % este suflat prin lancea centrală prin zgură, determinând formarea de CO și H2 în gazele de evacuare după ardere. De obicei, este necesară o baie de metal lichid pentru a începe procesul. Fontele fierbinți sunt evacuate continuu cu ajutorul unui piggy bank, în timp ce zgura este evacuată în loturi la fiecare 2-3 ore cu ajutorul unui slag flyer.

SR în procesul HIsmelt are ca rezultat un conținut mai scăzut de siliciu, care este mai mic de 0,01 %, și un conținut mai scăzut de fosfor, mai mic de 0,02 %, în metalul topit.

Uzina HIsmelt a fost pusă în funcțiune în Kwinana, Australia de Vest de către HIsmelt Corporation. Uzina este proiectată pentru o capacitate anuală de 800 000 de tone de fontă brută lichidă.

Comparativ cu procedeul cu furnal înalt, se preconizează o economie de combustibil de 10 %. În plus, nu mai este nevoie de o instalație de pretratare a minereului de fier (instalație de peletizare, instalație de sinterizare) și de un cuptor de cocs. Spre deosebire de alte procese de topire reductivă, este necesară o suflare la cald. Acest lucru este susceptibil să aibă un impact asupra emisiilor de NOxceea ce are un impact negativ asupra procesului.

DIOS

Procesul de topire directă a minereurilor de fier (DIOS) constă din trei procese auxiliare: un cuptor de pre-recuperare cu pat fluidizat (PRF) pentru recuperarea preliminară a minereurilor de fier, un cuptor de reformare a gazelor (GRF) pentru amestecarea pulberii de cărbune cu gaz și un cuptor de topire reductivă (SRF) pentru recuperarea și topirea ulterioară a minereurilor de fier.

Oxigenul pentru ardere este suflat în partea superioară a SRF. Monoxidul de carbon (CO) generat este utilizat pentru prereducerea minereului de fier în PRF. Azotul este suflat prin partea inferioară a SRF pentru a agita zgura din cuptor.

Uzina pilot NKK de la Keihin Works, Japonia, funcționează din 1994 și produce aproximativ 500 de tone de fontă brută pe zi.

Se preconizează că consumul de energie în cadrul procesului DIOS ar trebui să fie cu 5-10 % mai mic în comparație cu traseul cu furnal înalt. În plus, instalația de preprocesare a fierului (instalația de peletizare, instalația de sinterizare) și cuptorul de cocs nu mai sunt necesare.

AISI-DOE/CCF

Proiectul AISI-DOE (Institutul American al Fierului și Oțelului și Departamentul de Energie al SUA) și proiectul cuptorului cu convertor ciclonic (CCF) au început ca două proiecte separate.

Proiectul AISI-DOE a fost un proiect comun de cercetare și dezvoltare pentru reducerea directă cu producția de fontă brută de către o serie de universități americane și întreprinderi americane și canadiene din sectorul siderurgic. Proiectul a fost coordonat de Institutul American al Fierului și Oțelului și sponsorizat de Departamentul pentru Energie al SUA. Scopul proiectului a fost de a produce oțel din minereu de fier și cărbune prereduși într-o topitorie de tip vatră verticală. Dezvoltarea acestei topitorii a fost cea mai importantă parte a proiectului.

Proiectul CCF a fost o inițiativă comună între Corus, Eijmaiden, Olanda, și Ilva Steelworks, Italia. Cea mai importantă parte a proiectului a fost dezvoltarea reactorului cu ciclon. În ciclon, minereul de fier este redus în prealabil și topit. Amestecul topit cade în partea de jos a reactorului, unde reducerea este finalizată. Combustibilul este cărbune granular, care este suflat împreună cu oxigenul în partea inferioară a reactorului.

Temperatura ridicată de funcționare a reactorului cu ciclon și faptul că acesta poate suporta niveluri ridicate de impurități din baia topită fac posibilă cuplarea directă a etapelor de prereducere și de reducere finală. Cuplarea celor două etape înseamnă că transferul eficient de căldură nu este esențial, deoarece nu există răcire între etape. Faptul că prereducerea și reducerea finală au loc în același reactor reprezintă o diferență importantă între CCF și alte instalații de topire reductivă existente.

Proiectul CCF s-a concentrat în principal pe dezvoltarea unui reactor ciclonic.

În 1995, ambele părți au realizat posibilitatea de a-și combina tehnologiile. Prin această combinație, a putut fi realizată o instalație pilot la scară pilot pentru topirea reductivă.

Proiectul AISI-DOE a fost validat printr-o serie de teste, dar instalația pilot nu a fost pusă în funcțiune. Proiectul CCF a fost testat la scara unei instalații pilot, cu o capacitate de 20 de tone pe oră.

Deoarece nu este necesară nicio instalație de cocserie, sinterizare sau peletizare, se poate preconiza o reducere semnificativă a emisiilor. Consumul de energie per tonă de oțel ar trebui să fie mai mic. În plus, energia poate fi obținută din gazele reziduale care ies din ciclon la 1800°C.

ROMELT

Procesul ROMELT este un proces dezvoltat la Institutul de Oțel și Aliaje din Moscova sub supravegherea profesorului V.V. Romets. Romenets. Acesta este similar cu alte procese de topire în cuptoare cu vatră, dar nu utilizează prereducerea. Procesul utilizează minereuri și deșeuri de oxizi. Consumul de cărbune este raportat la 900-1200 kg/t.

O instalație pilot de la uzina siderurgică Novolipetsk cu o capacitate de 500 — 1000 tone/zi a produs 300 000 tone de fontă brută pe an.

Deoarece nu este necesară o cocserie, o instalație de sinterizare sau o instalație de peletizare, se pot aștepta reduceri semnificative ale emisiilor comparativ cu tehnologia convențională de topire a fontei brute. De asemenea, consumul de energie per tonă de metal lichid ar trebui să fie mai mic.

Procesul RLASMAMELT

În procesele de topire prin reducere bazate pe plasmă, reacțiile au loc într-un cuptor cu puț umplut cu cocs, cu lănci dispuse simetric în jurul fundului cuptorului. Puțul este complet umplut cu cocs. Generatoarele de plasmă și echipamentele de suflare a oxizilor metalici amestecați cu material de formare a zgurii și, eventual, cu agenți reducători sunt fixate pe lanțuri. În fața fiecărei lance se formează o cavitate în interiorul coloanei de cocs în care au loc reducerea și topirea. La intervale regulate, zgura și metalul format sunt evacuate din partea inferioară a cuptorului cu puț.

În cazul topirii minereurilor de fier, gazele de eșapament ale cuptorului, formate în principal din monoxid de carbon și hidrogen, pot fi utilizate pentru prereducerea minereului. În alte aplicații ale procesului, cum ar fi recuperarea metalelor aliate din praful filtrelor cu sac, gazul rezultat este utilizat ca gaz combustibil. În cazul în care materia primă conține metale cu presiune ridicată a vaporilor, cum ar fi zincul și plumbul, aceste metale părăsesc cuptorul împreună cu gazele reziduale, care trec apoi printr-un condensator unde metalele sunt utilizate din gaz.

Procesul AUSMELT

Procesul Ausmelt a fost dezvoltat de Ausmelt Ltd. Australia. Minereul în bucăți sau finele de minereu sunt introduse continuu în convertor împreună cu cărbune în bucăți și flux. Finele de cărbune, oxigenul și aerul sunt suflate pentru a permite arderea submersă. Gradul de oxidare și reducere este controlat prin ajustarea raportului dintre aer și combustibil, precum și a proporției de pulberi de cărbune suflate prin lance. Toate reacțiile sunt finalizate într-un singur reactor.

Comparație între tehnologia convențională de topire în furnal înalt și topirea prin reducere directă și reducere

Principalele beneficii de mediu invocate pentru reducerea directă (DR) și topirea prin reducere (SR) sunt legate de faptul că aceste procese pot fi realizate fără cocs sau sinter. Aceste procese pot contribui la evitarea utilizării cuptoarelor opționale de cocserie și a mașinilor de sinterizare, care au un impact potențial semnificativ asupra mediului.

Emisiile provenite de la instalațiile de recuperare sunt, în general, scăzute, iar concentrația de particule din emisiile în aerul înconjurător după tratare este de ordinul a 10 mg/Nm 3 . Tratarea se realizează de obicei printr-un proces umed care are ca rezultat un flux de efluenți, deși se poate încerca reciclarea acestei ape sau conversia la tratarea uscată. În cazul în care procesele DR sau SR implică utilizarea peletelor sau a sinterului pe bază de fier, atunci emisiile asociate cu prelucrarea acestor materiale ar trebui, de asemenea, luate în considerare atunci când se compară performanța de mediu a diferitelor procese de fabricare a fierului.

Topirea convențională în furnal înalt

(cocserie, instalație de sinterizare, înalt cuptor)

Scară de producție

Unități de proces cu tradiție îndelungată, eficiente din punct de vedere al utilizării resurselor, cu capacități de producție de fier cald de la 2 la 4,77 milioane de tone/an sau mai mult. Este încă principala tehnologie pentru producția de fontă brută, reprezentând 95% din producția mondială de fontă brută.

Materie primă

- Cărbunele cocsificabil este necesar pentru producția de cocs

- Sunt necesare finele de cocs și antracit (atunci când este utilizat)

- cărbune pentru a fi suflat în furnal (poate fi cărbune fără cocs)

Combustibil care urmează să fie suflat în furnal.

Pe lângă cărbune, în furnal sunt suflate produse petroliere (de exemplu, uleiuri uzate), gaze naturale și materiale plastice.

Metal — poate fi utilizată o gamă largă de materii prime de diferite calități și specificații.

Cerințe energetice

De obicei 17 — 18 GJ/t fontă lichidă (mai puțin gaz, abur și credite de carbon pentru emisiile de dioxid de carbon)

Calitatea produsului

Calitate stabilă și fiabilă.

Performanțe de mediu

Emisiile de mediu includ praf, COV, RAS și diverse substanțe chimice organice provenite de la cuptoarele de cocs. Instalațiile de sinterizare emit SO2, NOx, praf, COV, COV, COV, COV, PCDD/F și RAS, în timp ce în cazul furnalelor înalte există emisii de praf și SO2 din curtea turnătoriei. Procesul utilizează, de asemenea, cantități mari de apă. Cu toate acestea, procesul oferă oportunități de reciclare a diferitelor deșeuri solide/ subproduse care nu ar trebui să se regăsească în multe procese DRI. Capacitatea de desulfurare a furnalului oferă, de asemenea, posibilitatea de a utiliza combustibili și agenți de reducere cu un conținut mai ridicat de sulf în moduri ecologice.

Zgură de furnal poate fi utilizată pentru construcția de drumuri sau granulată pentru producția de ciment. Subprodusele ar trebui să aibă beneficii pentru mediu, deoarece se reduce nevoia de materiale de umplutură primare. Este important să se reamintească faptul că procesul tradițional al furnalului înalt oferă oportunități de reciclare și eliminare a materialelor care conțin fier, a nămolului filtrat și a uleiurilor provenite din producția de oțel din aval de-a lungul lanțului de procesare, care nu pot apărea în multe procese de reducere. Tehnologia convențională oferă, de asemenea, posibilitatea de a utiliza o gamă largă de materii prime și agenți de reducere de diferite calități.

Costuri de instalare (orientative)

1,150 milioane EUR pentru 3,3 milioane tone/an (inclusiv costurile pentru instalația de sinterizare și cocserii).

Recuperare directă (DR)

Scară de producție

Procesele pe bază de gaze din DR instalate reprezintă majoritatea capacității la nivel mondial, iar 63% din această capacitate utilizează tehnologia MIDREX. Aceste procese au în prezent o capacitate maximă unitară de 1,76 milioane de tone/an. DRI este utilizat de obicei ca înlocuitor de fier vechi pentru EAF. Procesele DRI au o capacitate relativ scăzută în comparație cu furnalele înalte și sunt instalate de obicei profitând de factorii locali, cum ar fi costurile foarte scăzute ale energiei și/sau ale minereului de fier.

Materie primă

Cărbune (atunci când este utilizat pentru procese minoritare) — o gamă largă de combustibili solizi de la antracit la lignit, inclusiv cărbune de lemn (cuptoare rotative).

Gaz — conținutul de sulf din gaz trebuie să fie scăzut pentru a preveni otrăvirea catalizatorului de reformare și pentru a obține un produs de înaltă calitate.

Metale — deoarece procesul nu modifică compoziția fizică, sunt necesare peleți și minereuri brute de înaltă calitate.

Cerințe energetice

De obicei, 10,5 — 14,5 GJ/t DRI solid (pe bază de gaz), presupunând utilizarea la 100% a minereului grosier (energie suplimentară necesară pentru topire și peleți, dacă se utilizează).

Calitatea produsului

Produsul are tendința de a se reoxidiza, cu excepția cazului în care se efectuează pasivarea sau brichetarea. Calitatea depinde în mare măsură de calitatea încărcăturii.

Performanțe de mediu

Deoarece majoritatea proceselor DR utilizează peleți de minereu de fier, mediul este afectat de emisiile provenite din procesul de peletizare, care trebuie luate în considerare. Produsul DRI conține de obicei 2-4% deșeuri de rocă și necesită energie suplimentară pentru procesare, iar emisiile suplimentare în mediu trebuie luate în considerare. Praful emis este similar cu cel de la un furnal, deoarece materiile prime sunt cernute înainte de prelucrare. Este necesar să se ofere o cale satisfăcătoare din punct de vedere ecologic pentru utilizarea finelor de minereu, dacă DRI trebuie să fie un substitut pentru topirea convențională a fierului. Oxizii de azot sunt eliberați în etapa de reformare a gazelor. Cele mai reușite procese DR utilizează gaze naturale, deși cărbunele rămâne cea mai mare sursă de energie disponibilă pentru om.

Din punctul de vedere al durabilității, trebuie avut în vedere faptul că gazul trebuie păstrat în rezervă pentru a produce produse de înaltă calitate. Distribuția cu cuptoare de cocsare previne emisiile de praf și COV în aer de la cuptoare și diverse substanțe chimice organice de la instalațiile de prelucrare a subproduselor. De asemenea, trebuie evitate emisiile din procesele de rafinare a cocsului sub formă de produse petroliere și rășini.

În plus, în acest proces sunt utilizate cantități mari de apă, care trebuie economisite. Atunci când instalațiile de sinterizare sunt eliminate, emisiile în aer de praf metalic/non-metalic și de poluanți gazoși, cum ar fi dioxidul de sulf, sunt reduse. În prezent, majoritatea furnalelor au curți de turnătorie cu sisteme de captare a fumului și de încărcare fără conuri și, prin urmare, performanțele lor de mediu ar trebui să fie comparabile cu emisiile din instalațiile de recuperare cu sisteme echivalente.

Interacțiuni între medii

Deoarece în DR nu există nicio schimbare a stării fizice sau separare a impurităților chimice, calitatea produsului depinde în întregime de calitatea materiei prime. DRI produs nu poate avea o calitate echivalentă cu cea a fontei brute din furnale dacă sunt utilizate materii prime de calitate slabă. Pentru a ține seama de obiectivele de mediu, este necesar ca DRI să fie în formă topită pentru o comparație directă cu fonta brută din furnal. Trebuie luate în considerare nevoia de energie suplimentară și emisiile asociate cu această schimbare de stare fizică.

Costuri de instalare (orientative)

210 milioane EUR pentru 1,36 milioane tone/an (presupunând disponibilitatea peletelor sau a minereurilor în bucăți adecvate).

Topirea prin recuperare (SR)

Scară de producție

SR este mai puțin răspândită. Numai procesul Corex/Finex este comercializat. Capacitatea de producție instalată actuală este de aproximativ 7,45 milioane de tone/an (8 instalații).

Materie primă

Cărbune — cărbuni fără cocsificare, cerințele privind specificațiile sunt mai flexibile decât în cazul procesului în furnal

Metale — minereuri brute și minereuri fine, sinterizate sau pelete

Oxigen — sunt necesare cantități mari de oxigen pentru procesul Corex (cu implicațiile energetice aferente)

Cerințe energetice

Eficiența procesului este dificil de cuantificat și depinde de creditul acordat pentru energia exportată sau de producerea unei cantități mai mari de DRI prin procese DRI pe bază de gaz.

Calitatea produsului

Identică cu cea a fontei brute de la un furnal înalt.

Performanțe de mediu

Atunci când se iau în considerare procesele de topire reductivă, trebuie avute în vedere volumele mari de gaze de grătar generate în procesul Corex și faptul că eficiența energetică va fi scăzută, cu excepția cazului în care gazele reziduale sunt utilizate pentru a produce energie sau mai mult fier spongios.

Unele procese SR necesită utilizarea unor cantități mari de gaze reziduale. În plus, necesarul de energie pentru SR și emisiile de CO2decât în cazul unui furnal înalt. Este necesar să se asigure o cale favorabilă mediului pentru utilizarea amenzilor, dacă SR este utilizat pentru a înlocui procesul convențional al furnalului înalt.

Interacțiuni între medii

Consumul de cărbune și cererea de oxigen sunt mai mari decât în cazul unui furnal înalt, iar emisiile de dioxid de carbon sunt semnificativ mai mari. Oxizii de azot proveniți din reformarea gazelor ar trebui luați în considerare atât pentru SR, cât și pentru DR.

Costuri de instalare (orientative)

240 de milioane EUR pentru 0,6 milioane de tone/an (inclusiv costurile unității de oxigen și presupunând exploatarea minereurilor brute).