Oxidarea impurităților din baie se realizează cu oxidant solid (minereu de fier etc.) sau oxigen gazos. Oxidarea cu minereu de fier se realizează atunci când metalul este suficient de încălzit. După prelevarea primei probe de metal pentru analiza conținutului de impurități majore și a pregătirii metalului în funcție de gradul de încălzire în cuptor se pun — 1 % (din greutatea cuvei) de minereu de fier calcinat și aproximativ trei sferturi din descărcarea zgurii. Se adaugă apoi în cuptor 1-1,5 % de var proaspăt ars și, dacă este necesar, 0,15-0,25 % de fluorină, șamotă sau bauxită, se încălzește metalul și, după verificarea încălzirii acestuia, se începe adăugarea în cuptor a minereului de fier în porții. Adăugarea minereului de fier într-o baie relativ rece duce la supraoxidarea metalului și la răcirea excesivă a băii. Cu toate acestea, după încălzirea metalului, carbonul începe să se oxideze intens, baia se spumează uneori atât de violent încât metalul și zgura se revarsă peste pragul ferestrei de lucru și inundă zona de lucru.

Pentru a oxida 0,01% C este necesar să se adauge 1,2-1,5 kg de minereu de fier pentru 1 tonă de metal. În perioada de oxidare este necesar să se oxideze 0,2-0,3% carbon în topirea oțelului cu conținut scăzut de carbon. Consumul total de minereu de fier este de 3-6,5% din greutatea metalului. Cu toate acestea, adăugarea simultană a unei cantități atât de mari de minereu poate duce la o răcire semnificativă a băii. Prin urmare, porțiunile unice de minereu de fier se ridică la 0,5-1%. În timpul perioadei de oxidare, zgura trebuie să fie bazică, lichidă, spumoasă și să curgă continuu prin gravitație prin pragul ferestrei de lucru.

Dacă oxigenul gazos este utilizat pentru oxidarea impurităților, acesta este introdus la o presiune de 0,5- 1,2 MPa (5-12 at). Este recomandabil să se furnizeze oxigen sub presiune ridicată, deoarece la acest jet pătrunde adânc în metal, rupt într-un număr mare de bule mici, ceea ce îmbunătățește interacțiunea oxigenului cu impuritățile metalice. Atunci când conținutul calculat de fosfor din încărcătură depășește limita superioară a conținutului de fosfor din oțelul de o anumită calitate, în timpul perioadei de topire se adaugă până la 2% de minereu de fier și 1,5-2% de var și fluorină. Această măsură asigură faptul că procesul de defosforizare a metalului este combinat cu perioada de topire. În restul încărcăturii, pilarea și topirea se realizează în același mod ca în cazul oxidării cu minereu de fier. După topirea completă se ia o probă de metal și trei sferturi din descărcarea zgurii, apoi cuptorul dă o porție de var și fluorină în cantitate de 1-1,5% din greutatea metalului și începe suflarea oxigenului. În acest caz, tuburile prin care vine oxigenul trebuie să fie scufundate în metalul lichid la o adâncime de 150 — 200 mm. Durata totală de purjare cu oxigen a băii este de 10-20 min.

Conținut

Maturarea băii

Când se atinge conținutul necesar de carbon în metal și conținutul de fosfor de 0,01-0,015%, baia este „pusă în așteptare” timp de 10-20 min, din cauza așteptării rezultatelor analizei chimice. În acest moment nu se efectuează aditivarea cu agenți de formare a zgurii și oxidanți, precum și purjarea cu oxigen gazos.

De obicei, conținutul de carbon din metal la sfârșitul perioadei de oxidare este permis să fie mai mic decât conținutul minim admisibil cu 0,1-0,2% pentru oțelurile cu conținut mediu și ridicat de carbon și cu 0,02-0,1% pentru oțelurile cu conținut scăzut de carbon.

Durata totală a perioadei de oxidare depinde de oțelul topit și de capacitatea cuptorului. De exemplu, la furnalele electrice de 80-100 t ale uzinei metalurgice Chelyabinsk, durata perioadei de oxidare este de 40 min-1 h 30 min pentru oțelul de construcție, 30 min-1 h 20 min pentru oțelul pentru rulmenți cu bile și 30 min-1 h 30 min pentru oțelul înalt aliat. În cuptoarele electrice de 5-10 t, durata perioadei de oxidare pentru toate grupele de oțeluri este de 40-70 min.

Compoziția zgurii de oxidare

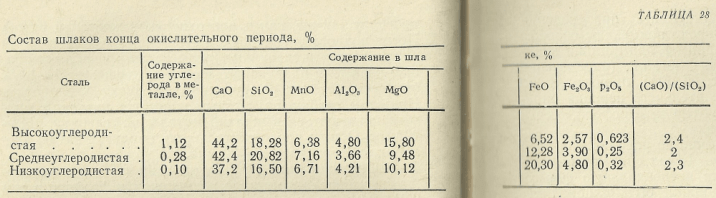

Tabelul 28 prezintă compoziția zgurii la sfârșitul perioadei de oxidare în topirea oțelurilor cu conținut ridicat de carbon și a oțelurilor structurale cu conținut scăzut și mediu de carbon.

După cum se poate observa din tabelul 28, conținutul de oxizi de fier din zgură crește odată cu scăderea concentrației de carbon din metal.

Conținutul de oxizi de fier din zgură este influențat și de metoda de introducere a oxigenului gazos în baie. Atunci când oxigenul este furnizat cu ajutorul tuburilor, acestea sunt îngropate în metal. Direct la locul de alimentare cu oxigen, metalul este bine amestecat, iar oxizii de fier formați în primul moment reacționează rapid cu impuritățile metalice. Prin urmare, numai o mică parte din oxizii de fier este antrenată în zgură, oxidarea zgurii fiind mai redusă decât în cazul topitoriei fără oxigen. De exemplu, la topirea oțelului cu conținut scăzut de carbon (0,1% C) cu oxidarea minereului într-un cuptor electric de 40 t, conținutul de FeO din zgură este de 18-22%, iar la suflarea cu oxigen a băii cu ajutorul tuburilor de 12-18% (consum de oxigen de 5,5 m 3 / t).

La suflarea băii printr-o lance de boltă răcită cu apă, aceasta nu este scufundată în metal. Jetul de oxigen pătrunde în metalul lichid doar superficial și îl amestecă nesemnificativ. Prin urmare, oxizii de fier formați nu reacționează prea mult cu impuritățile metalice, ei fiind transferați în principal în zgură. Conținutul de oxizi de fier din zgură crește.

Scoriile din perioada de oxidare sunt, de obicei, de culoare neagră, dens fracturate, „ca niște pietre” și nu se sfărâmă în praf în aer. Scoria cu vâscozitate medie este mai ușor de descărcat din furnal. Pentru a crește vâscozitatea zgurii lichide, trebuie să se adauge var, ceea ce întârzie operațiunea de descărcare, deoarece descărcarea zgurii foarte vâscoase este, de asemenea, dificilă.

Carburizarea metalului

După descărcarea zgurii oxidante, în unele cazuri este necesară carburarea metalului prin aplicarea de electrozi sau de cocs pe metalul gol. La carburare, de obicei, cantitatea de carbon introdusă nu trebuie să depășească 0,1 %. Asimilarea carbonului din agentul de carburare este influențată de conținutul de carbon al metalului și de temperatura acestuia, de gradul de agitare a băii, de densitatea și de cantitatea de agent de carburare. La carburarea metalelor cu conținut scăzut de carbon, asimilarea este net superioară celei a metalelor cu conținut ridicat de carbon; cu cât metalul este mai încălzit, cu atât asimilarea carbonului este mai bună. Agitarea, precum și creșterea densității agentului de carburare, accelerează procesul de carburare. Asimilarea carbonului scade odată cu creșterea consumului de agent de carburare. Asimilarea medie a carbonului este de ~70%. Carburizarea durează 10-15 minute și uneori până la 30 de minute.

Scăderea temperaturii băii, oxidarea metalului de către oxigenul din aer, absorbția de către metal a gazelor din atmosfera cuptorului și prelungirea topirii sunt aspecte negative ale carburării. Prin urmare, ar trebui să se recurgă la aceasta numai în caz de extremă necesitate.

Controlul metalului și al zgurii prin probe

Prima probă de metal este prelevată cu 15-20 de minute înainte de topirea completă, iar cea de-a doua — după topire. Înainte de prelevare, baia este bine agitată. Proba de metal se prelevează cu o lingură uscată, bine zvântată, din adâncimea băii, cât mai departe de prag, dar nu sub electrozi. În cazul în care conținutul de metal este ≤0,35% C, metalul din lingură se toarnă într-un prelevator format din unghiuri dreptunghiulare din fontă sau oțel. Eșantionul sub formă de resturi se prelevează la topirea oțelului de construcție la un conținut în metal >0,3%. La topirea oțelurilor cu conținut ridicat de crom și fără nichel se obțin resturi suficient de fragile cu un conținut mai scăzut de carbon.

Probele de metal în timpul perioadei de oxidare sunt prelevate după 10-15 minute. Pentru a accelera transferul probelor în laborator, oțelăriile electrice ar trebui să fie echipate cu poștă pneumatică. În acest caz, proba este pusă într-un cartuș metalic, care este introdus în receptor, iar apoi aerul comprimat este livrat prin țeavă către laborator.

Durata analizelor depinde de metoda adoptată și de elementul analizat și variază de la 2-4 pentru determinarea carbonului și a sulfului la 20 de minute și mai mult pentru determinarea cromului. La o rată de oxidare a carbonului de 0,4 %/h timp de 10 min se oxidează 0,07 % C. Această circumstanță trebuie luată în considerare la efectuarea topiturii. În prezent sunt utilizate pe scară largă metode de analiză rapidă a metalelor, de exemplu, cu ajutorul cuan-tometrului. De obicei, analiza completă a metalului (determinarea elementelor C, Mn, Si, P, S, Cr, Ni, Mo) se face după topire. În probele din perioada de oxidare se determină de obicei conținutul de carbon fosfor, sulf, crom și rareori alte elemente.

Probele de zgură se prelevează de obicei după topire și la sfârșitul perioadei de oxidare. Zgura se toarnă pe o placă metalică curată sau într-o formă specială — o tigaie. Proba de zgură trebuie să fie omogenă, fără var și alte incluziuni. Analiza expresă a zgurii determină conținutul de CaO, SiO2 și FeO; uneori se determină și conținutul altor componente.

Regimul electric și de temperatură

La sfârșitul topirii și, de asemenea, în timpul perioadei de oxidare, arcul electric se deschide, ceea ce are un efect negativ asupra rezistenței căptușelii cuptorului. În plus, consumul de căldură pentru încălzirea metalului în timpul perioadei de oxidare este relativ mic și scade spre sfârșitul perioadei. Prin urmare, puterea furnizată cuptorului și tensiunea de pe partea inferioară a transformatorului trebuie reduse în trepte. Uneori, la începutul perioadei, când se adaugă mulți agenți de formare a zgurii, puterea de intrare este mai mare (a se vedea Fig. 79, c); restul perioadei se desfășoară la putere redusă.

Pentru a controla gradul de încălzire a metalului se utilizează termocupluri de imersie. Termocuplul este format din două fire din metale diferite — termoelectrozi. Ca termoelectrozi se utilizează sârmă de tungsten-molibden cu un diametru de 0,5 mm, precum și aliaje pe bază de platină. De exemplu, primul electrod conține 70% Pt și 30% Rh, al doilea electrod conține 94% Pt și 6% Rh.

Înainte de măsurarea temperaturii metalului, baia este agitată și cuptorul este scos de sub tensiune. Termocuplul trebuie să fie scufundat întotdeauna în același loc.

În timpul perioadei de oxidare, temperatura metalului este măsurată de obicei înainte de descărcarea zgurii oxidante, mai rar — după topire. Instrucțiunile de proces stipulează temperatura necesară a metalului în funcție de grupele de clase de oțel și de condițiile de turnare. De exemplu, temperatura optimă a metalului înainte de descărcarea zgurii oxidante la topirea oțelului SHX15 în 30 de cuptoare electrice ale uzinei „Octombrie Roșu” este considerată a fi de 1600-1625 ° C, iar la topirea oțelurilor inoxidabile în intervalul 1620-1640 ° C.

Modalități de accelerare a perioadei de oxidare

Pentru desfășurarea normală a perioadei de oxidare este important ca procesele de încălzire a metalului, decarburare și defosforizare să aibă loc la anumite viteze. Vitezele optime ale acestor procese depind de priceperea personalului operator. Un proces nu trebuie să fie accelerat în timp ce altul este încetinit.

Suflarea cu oxigen a băii cu materiale pulverulente asigură accelerarea sincronă a tuturor proceselor de mai sus. Prin urmare, utilizarea pe scară largă a acestor metode de intensificare, îmbunătățirea lor ar trebui să fie considerată principala direcție de accelerare a proceselor de oxidare.