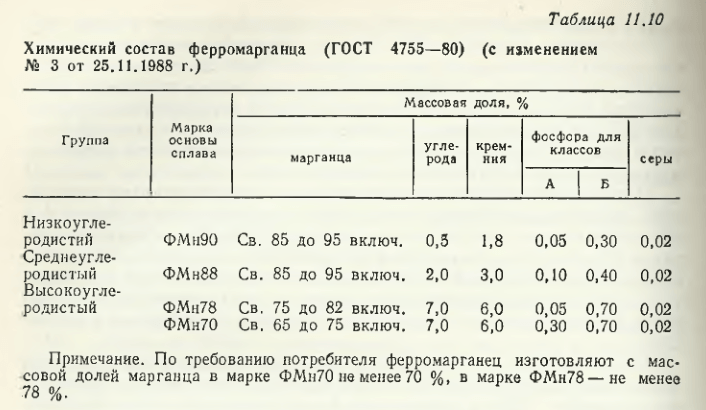

Ferromanganezul topit în cuptoare electrice trebuie să îndeplinească cerințele GOST 4755-80. Ferromanganul este împărțit în trei grupe în funcție de conținutul de carbon: cu conținut ridicat de carbon (până la 7 % C) (tabelul 11.10), cu conținut mediu de carbon (de la 1 % C la 2 % C) și cu conținut scăzut de carbon (de la 0,5 % C și mai puțin).

Compoziția chimică, în primul rând conținutul de carbon al ferromanganului, determină metoda de producție a acestei sau acelei grupe de aliaje; ferromanganul cu conținut ridicat de carbon este topit prin metoda carbon-termică, iar ferromanganul cu conținut mediu și scăzut de carbon — prin metoda silicotermică.

Conținut

Cuptoare electrice de reducere a minereurilor

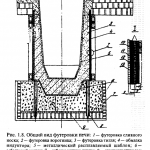

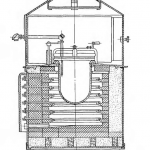

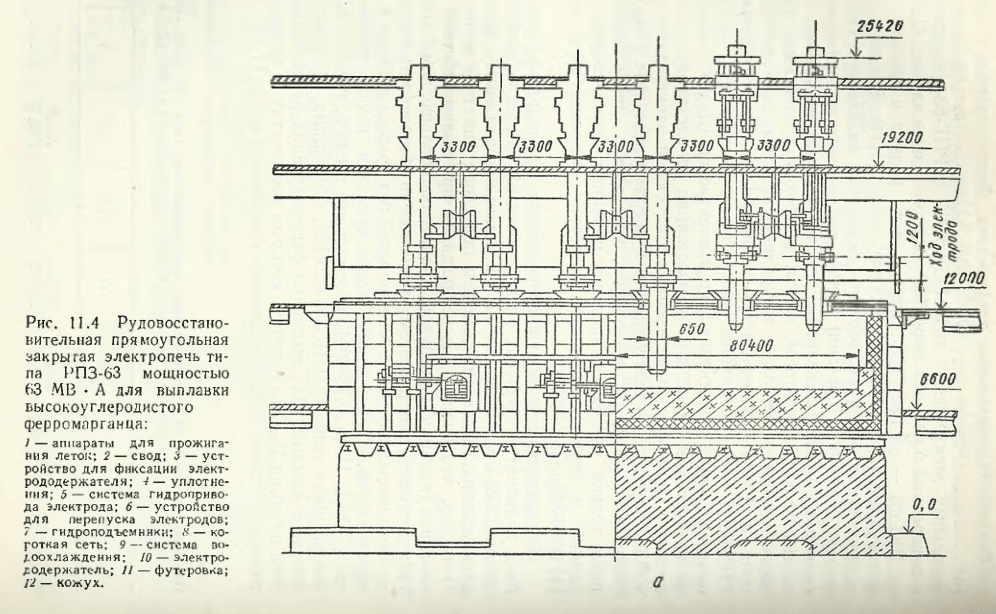

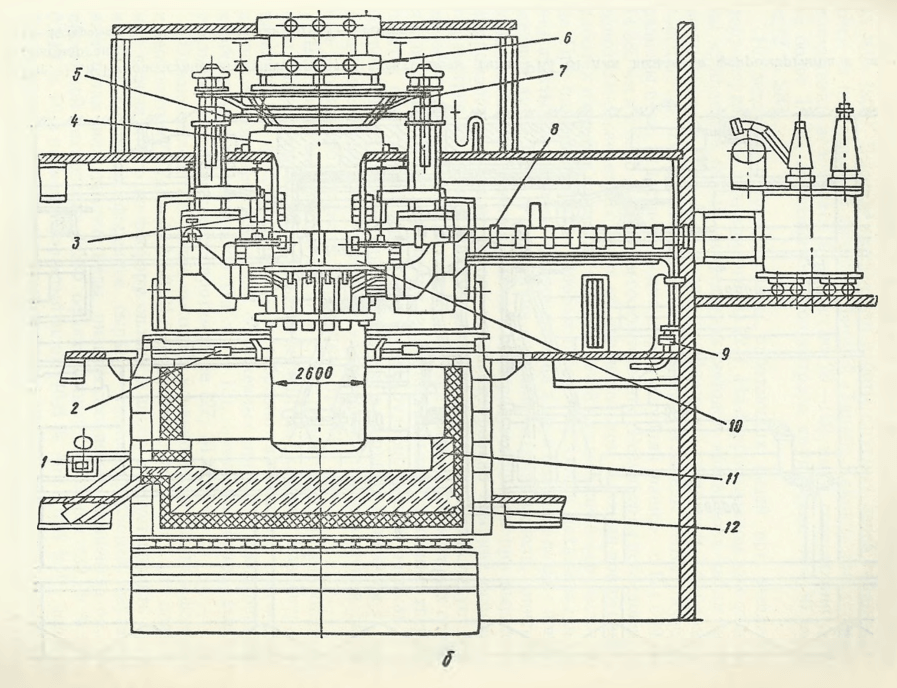

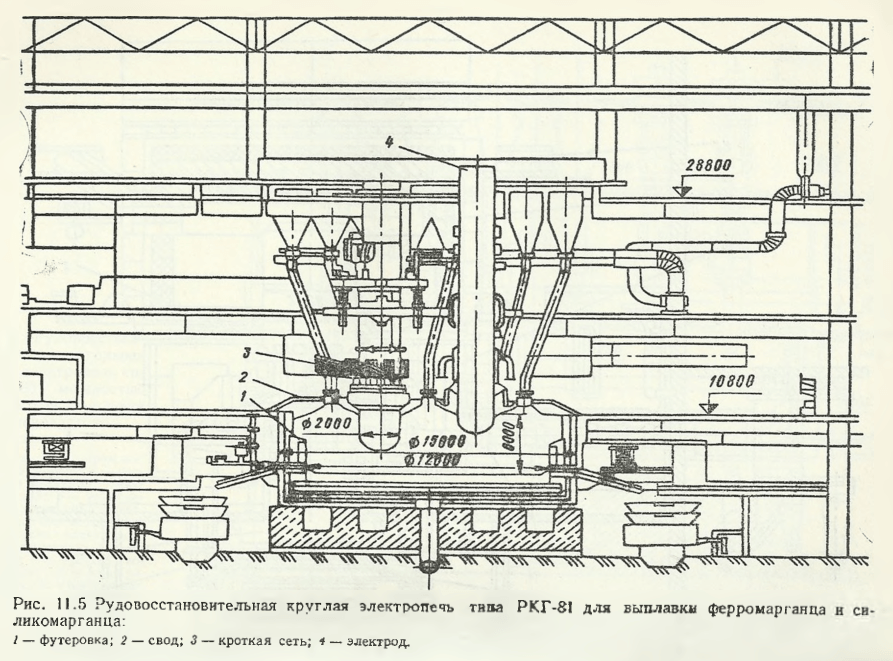

Ferromanganul cu conținut crescut de fosfor (0,35-0,6 %) este topit în cuptoare electrice de reducere a minereurilor de tip RPZ-63M2 și RPG-63. Secțiunile longitudinale a și transversale b ale cuptorului RPZ-63M2 sunt prezentate în Fig. 11.4, iar ale cuptorului RKG-81 — în Fig. 11.5. Baia, fundul și pereții laterali ai cuptorului sunt căptușite cu blocuri de carbon (Tabelul 11.11). În cuptoarele pentru topirea ferromanganezului cu conținut ridicat de carbon de la uzina din Porsgrun a societății „Elkem” (Norvegia), fundul este alcătuit din straturi succesive din următoarele materiale refractare: dolomită rășinoasă, magnezită, blocuri de carbon, pastă de grafit; pentru pereții laterali de deasupra interfeței dintre zgură și metal din partea interioară a cuptorului, în loc de dolomită se utilizează umplutură de carbon. O caracteristică a cuptoarelor RPZ-63I1 este etanșarea completă a spațiului de topire prin crearea unei garnituri în jurul electrozilor. Sarcina este introdusă în cuptor prin scurgeri de țeavă la o anumită distanță de electrod. Pe lângă cuptoarele cu băi dreptunghiulare și electrozi plați de la NZF și ZZF, sunt în funcțiune și cuptoare grele cu băi rotunde și electrozi rotunzi, deși în aceste cuptoare se topește doar silicomangan din motive de siguranță. Datele privind experiența străină în topirea ferromanganului au fost analizate de I.V. Chumarova.

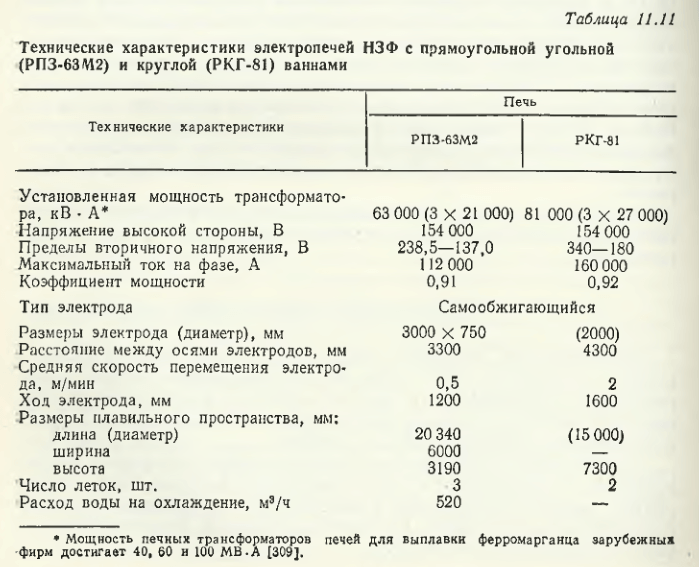

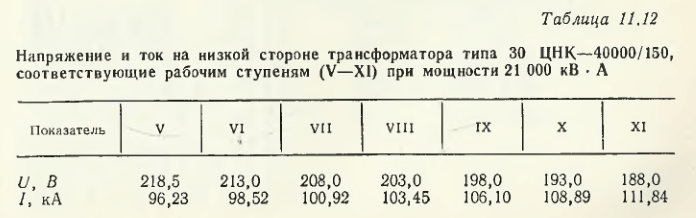

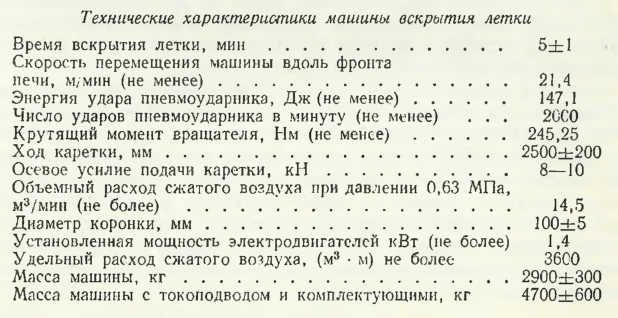

În producția de ferromanganese cu conținut ridicat de carbon (precum și de carbură de calciu) în cuptoare electrice închise, au loc explozii. A fost elaborat un model de explozie, pe baza căruia este posibil să se prevadă condițiile în care aceasta este posibilă sub stratul de sarcină din baia cuptorului. Se arată că energia eliberată prin interacțiunea vaporilor de mangan (calciu) cu aerul este mult mai mare decât cu componentele amestecului de încărcătură, prin urmare este foarte important să se asigure funcționarea cuptoarelor electrice închise de ferromangan fără aspirație de aer în spațiul cuptorului. Caracteristicile tehnice ale cuptoarelor sunt prezentate în tabelul 11.11. Cuptoarele RPZ-63M2 sunt echipate cu trei transformatoare monofazate de tip 30 TsNK-40000/150 cu 23 de trepte de tensiune fiecare. Pentru topirea ferromanganezului se recomandă funcționarea cuptoarelor la treptele V-XI, care corespund valorilor tensiunii și curentului pe partea inferioară indicate în tabelul 11.12.

Puterea activă optimă a furnalului RKG-75 nu depășește 45-47 MW. Sarcina de lucru a unui cuptor similar al companiei „Eatapsog” este egală cu 45 MW. Performanțele ridicate ale cuptoarelor circulare sunt garantate de furnizorul acestora, societatea japoneză „Tanabe Kakoki”, cu condiția ca dimensiunea sinterului de 20-100 mm și conținutul de SiO2 nu mai mare de 14 %, concentrat de mangan cu grosimea de 10-30 mm și conținutul de 2.

A fost investigată structura băii cuptoarelor de lucru pentru topirea ferromanganului și silicomanganului. La uzina de feroaliaje a companiei „Batapsog” (Africa de Sud), baia cuptorului cu o capacitate de 75 MV-A pentru topirea ferromanganezului cu conținut ridicat de carbon a fost investigată prin metoda „excavare”. Pe baza cercetării, dimensiunile geometrice ale cuptorului au fost mărite, în special diametrul și adâncimea băii: de la 124 000 la 14 380 mm și, respectiv, de la 5265 la 5490 mm. Rezultatele studiului indică în mod clar efectul negativ al sarcinilor de lucru reduse asupra funcționării cuptoarelor de ferromanganzit de mare putere. Cu ajutorul izotopului radioactiv 59 Fe, a fost studiat mecanismul de mișcare a încărcăturii în timpul topiturii ferromanganezului în două cuptoare mari cu arc imersat. A fost elaborat un model combinat care descrie procesul de mișcare a încărcăturii într-un cuptor cu arc electric în timpul topirii ferromanganului. Pe baza acestuia a fost analizată influența principalilor parametri ai procesului de topire asupra mișcării încărcăturii în cuptor. De asemenea, trebuie acordată atenție metodei de încărcare a încărcăturii. În unele cazuri, cauza tuturor încălcărilor este o presiune ridicată a încărcăturii solide, care formează zona superioară, asupra topiturii de minereu și zgură, care este însoțită de comprimarea topiturii în orizonturile superioare și, ca o consecință — poziția înaltă a electrodului. Pentru a reduce presiunea este necesar să se coboare conductele de alimentare.

Materiale pentru cuptoare

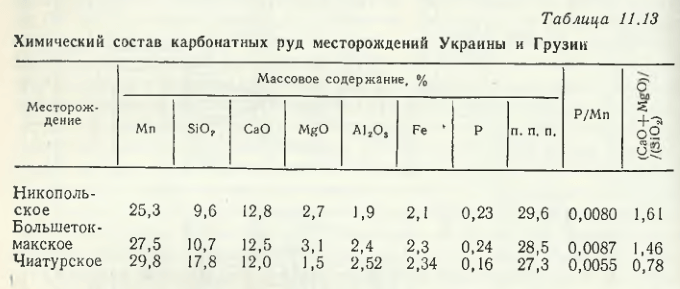

Având în vedere rezervele mari de minereuri carbonate de mangan din CSI și deficitul mare de concentrate de oxizi, ar părea rezonabil să se realizeze topirea ferromanganezului folosind concentrate carbonate aglomerate sau recoapte cu flux natural (tabelul 11.13), care au o rezistență electrică specifică mai mare.

Cu toate acestea, din cauza conținutului specific mai ridicat de fosfor din minereurile carbonate în comparație cu minereurile oxidice, pentru a obține un aliaj cu standard de fosfor, încărcătura trebuie să fie materii prime pre-defosforizate — zgură de mangan cu conținut scăzut de fosfor sau alte tipuri de concentrate cu conținut scăzut de fosfor. Conform tehnologiei de proiectare a NZPF, sinterul fluxat (39,96 % Mn; 0,218 % P) și zgura cu conținut scăzut de fosfor (40,5 % Mn; 0,026 % P) trebuiau să fie principalele componente ale încărcăturii pentru topirea ferromanganului. Încărcătura proiectată nu a fost realizată până în prezent din cauza lipsei de noi capacități ale cuptoarelor pentru defosforizarea concentratelor de oxizi de mangan și a unei serii de alte circumstanțe. Un aspect important este tipul de agent de reducere aplicat, care, prin natura sa și distribuția dimensiunii particulelor, ar trebui să asigure cea mai mare rezistență electrică posibilă a încărcăturii și rata necesară de reducere a oxizilor de mangan. Toate instalațiile naționale utilizează în principal cocs de nucă. În țările cu resurse mari de cărbune (Brazilia), acesta din urmă este utilizat pe scară largă atât în furnalele înalte pentru topirea fierului, cât și în furnalele electrice pentru producerea ferromanganului. Este cunoscut faptul că rezistivitatea electrică a minereului de mangan și a agenților reducători carbonici depinde în mod semnificativ de temperatură (scade în cazul cărbunelui de câteva ordine de mărime atunci când temperatura trece de la temperatura camerei la 1000 °C). Rezistența electrică specifică a cocsului se modifică slab în acest interval de temperatură și devine

Ferromanganul cu conținut ridicat de carbon și conținut scăzut de fier este predispus la sfărâmare din cauza interacțiunii carburilor de mangan (Mn7C3 etc.) cu umiditatea prin reacție

prin urmare, se adaugă concentrat de minereu de fier la încărcătura de sinterizare (56 % Fe; 10 % SiO2; 11,5 % CaO; 3 % Al2O3; 1,5 % MgO; 0,04 % P) sau se adaugă așchii de fier (deșeuri metalice) la încărcătura cuptorului.

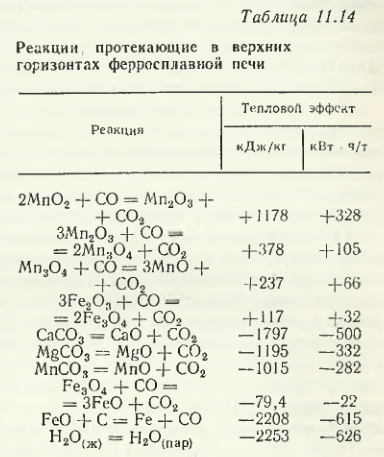

Încărcătura se calculează luând în considerare distribuția elementelor între aliaj, zgură și gaz de ardere realizată la fiecare nouă etapă de producție a ferromanganului. Astfel, conform rezultatelor funcționării cuptorului în 1990, trecerea manganului în aliaj a fost de 70-75 %, siliciul de 5-8 %, fosforul de 85-90 %. Utilizarea concentratului de mangan, a sinterului de minereu de mangan și fier, a calcarului (parte a dolomitei) și a cocsului determină o serie de reacții chimice în baia cuptorului. Oxizi superiori de mangan MnO2Mn2O3 și Mn3O4 pot fi reduse la MnO de către monoxidul de carbon în orizonturile superioare ale spațiului de lucru al cuptorului prin reacțiile prezentate în tabelul 11.14.

În acest sens, a fost elaborat un model matematic al cuptorului, bazat pe schema procesului, care se bazează pe împărțirea băii în două zone — preliminară și principală. În prima zonă are loc o reducere indirectă a oxizilor de mangan și fier la MnO și FeO), iar în zona principală — reducerea MnO și FeO la metal prin carbon solid. Acest lucru permite controlul eficient al procesului prin raportul CO2/(CO + CO2).

Aliajul cu un conținut de 7 % C are un punct de topire de 1350 ° C , astfel încât temperatura de început a reducerii MnO pentru condiția pCO = 101 kPa și topirea ferromanganului sunt apropiate. Picăturile lichide de metal saturat cu carbon, care precipită pe fundul cuptorului, interacționează cu SiO2topitură de zgură, care este însoțită de reducerea siliciului și trecerea sa într-un aliaj conform schemei (Mn, Fe)7C3 + (SiO2) → [Si] + CO. Baza fizico-chimică a comportamentului fosforului conținut în componentele încărcăturii minereului de mangan a fost discutată mai sus. Dizolvarea fosforului redus în faza metalică reduce semnificativ activitatea acestuia, astfel încât aproape tot fosforul (~90 %), conținut în încărcătură, trece în aliaj, prin urmare, obținerea ferromanganului cu 0,35 % P la un nivel de calitate efectiv scăzut al concentratelor de mangan necesită introducerea obligatorie a zgurii cu conținut scăzut de fosfor în încărcătură. Prezența oxizilor de fier în compoziția minereurilor de mangan sau introduși în încărcătură îmbunătățește condițiile termodinamice de reducere a MnO. Este necesar să se aleagă cel mai bun tip de aditivi care conțin fier, altfel este posibil să se tragă o concluzie eronată cu privire la deteriorarea performanțelor de topire a ferromanganezului (silicomanganez) odată cu creșterea cantității de fier în aliaj.

Ferromanganul poate fi topit și prin procedeul fără flux. Metoda fără flux este predominantă în străinătate. Zgură acidă cu conținut ridicat de mangan (~35 % Mn) este utilizat ca componentă inițială a încărcăturii pentru topirea silicomanganului, ceea ce crește recuperarea manganului și reduce consumul altor materiale de încărcare. Cu toate acestea, este dificil să se topească ferromangane ≤ 0,35 % P), care este standard în ceea ce privește conținutul de fosfor, prin metoda fără flux, folosind chiar și concentratele de oxid de la Nikopol. Tehnologia existentă la NFP prevede introducerea de fluxuri (calcar și var) în încărcătură, ceea ce determină procesul de topire în modul flux, iar zgura reziduală rezultată din ferromanganese cu conținut ridicat de carbon (10-12 % Mn, 3G-40 % CaO, 3-4 % MgO, 32-34 % SiO2, 0,4-0,6 % S, (CaO + MgO)/(SiO2) = 1,2-1,3) după granulare sunt utilizate în industria construcțiilor.

Vâscozitatea zgurii de bazicitate 1,2-1,5 afectează în mare măsură condițiile de separare și depunere a picăturilor de metal lichid, precum și transferul de căldură și masă între stratul de ferromangan și topitura de zgură. Zgura ar trebui să fie foarte bazică pentru a asigura condițiile necesare pentru o reducere mai completă a MnO și, în același timp, să aibă o vâscozitate relativ scăzută.

Atunci când se evaluează semnificația practică a vâscozității minime a zgurii, trebuie să se țină seama de faptul că zgurile lichide care se topesc ușor nu sunt cele mai bune. Într-un cuptor care funcționează cu electrozi imersați în încărcătură, viteza de topire a încărcăturii nu trebuie să depășească viteza proceselor de reducere. Încărcăturile care se topesc ușor duc la o acumulare rapidă de topitură nerecuperată în baie. Temperatura în zonele de reducere este întotdeauna mai scăzută decât este necesar, ceea ce nu asigură gradul dorit de reducere a manganului din încărcătură în aliaj. Zgură din sistemul CaO — MgO — SiO2 au o temperatură minimă de topire de 1250-1300 °С la o bazicitate (CaO + MgO)/(SiO 2) = 0,5. Creșterea bazicității este însoțită de o creștere a temperaturii de topire, astfel încât la topirea ferromanganezului în furnalele înalte se merge pe calea creării zgurii foarte bazice, adică (CaO + MgO)/(SiO ) = 1,5 …2) = 1,5…1,6 la un conținut ≥ 8% MgO. Mobilitatea lichidă ridicată a zgurii este asigurată prin introducerea de fluorină. Aceste circumstanțe, luând în considerare efectul pozitiv al sulfului asupra vâscozității zgurii, contribuie la producerea de zgură reziduală în furnalele înalte cu un conținut de 10-11 % MnO.

În conformitate cu tehnologia actuală de topire a ferromanganezului în cuptoare electrice la NFP basicitatea zgurii (CaO)/(SiO2) = 1,1… 1,3. Analiza termodinamică și rezultatele experimentale confirmă necesitatea creșterii bazicității până la 1,5-1,7.

La obținerea ferromanganului în cuptoare electrice, conținutul de echilibru de MnO în zgură scade odată cu creșterea concentrației de CaO, MgO și Al2O3. Trebuie luat în considerare faptul că cea mai mare influență este exercitată de CaO datorită formării de legături termodinamice puternice cu SiO2 și mai puțin — Al2O3deoarece aluminatele de calciu sunt termodinamic mai puțin puternice decât silicații de calciu și magneziu. La stabilirea unei corelații între conținutul de echilibru de MnO și suma concentrațiilor de CaO, MgO și Al2O3 în zgură, se recomandă calcularea sumei de oxizi MeO prin ecuația

Odată cu creșterea bazicității și a conținutului de sulf în zgură, se creează condițiile pentru scăderea activității SiO2activitatea, concentrația de fosfor în aliaj, multiplicitatea zgurii, consumul specific de energie, precum și îmbunătățirea tuturor indicatorilor tehnici și economici ai topitoriei ferromanganezului.

Schema tehnologică de producere a ferromanganului prin metoda fluxării

Materiile prime sunt livrate la depozitul de materii prime al atelierului de preparare a încărcăturii. Concentratele de mangan sunt mediate și uscate în cuptoare cu pat fluidizat astfel încât conținutul de umiditate să nu depășească 11%. Cocsul este zdrobit și cernut la o fracție de 5-20 mm. Sinterul de mangan din instalația de sinterizare este trimis la depozitul de sinterizare. Componentele încărcăturii sunt introduse în buncărele stațiilor de dozare prin intermediul unui sistem de transportoare, prin intermediul centrului de distribuție. Materialele sunt cântărite în conformitate cu raportul specificat al materialelor de încărcare cu ajutorul cântarelor cu bandă, trimise la buncărurile cuptorului și apoi prin conducte la baia cuptorului. Ferromanganezul din cuptoarele RPZ-63M2 este topit printr-un proces continuu cu electrozi cu autoaprindere imersați în încărcătură. Capătul electrodului trebuie să fie situat de jos la o distanță de 900-1500 mm, cu lungimea capătului de lucru al electrodului de 3500-3900 mm. Consumul de masă al electrodului este de 22-24 kg pentru 1 tonă de aliaj.

Parametrii controlați ai procesului de topire: puterea, care trebuie să fie totală și egală pe electrozi (8-9 MW), și sarcina electrică pe faze (~100 kA per electrod la aceleași tensiuni de fază — în intervalul 145-210 V). Presiunea gazului sub bolta cuptorului nu trebuie să depășească 2,9-4,9 Pa, iar temperatura gazului sub boltă — 750 °C. Vidul după cupa conductei de gaz înclinate nu trebuie să depășească 784 Pa, iar temperatura gazului în conducta de gaz — nu mai mult de 300 °C. Concentrația de H2 în gazul grătarului trebuie să fie mai mică de 8 %, cu un conținut de CO de 70-80 % și O2 mai mic de 1 %. Cantitatea de gaze de ardere este de 1000 m 3 /h. Gazul rezidual la funcționarea normală a cuptorului are următoarea compoziție: 84-86 % CO; 8-9 % CO2; 0,04-0,06 % 0 2; 4-6 % H2.

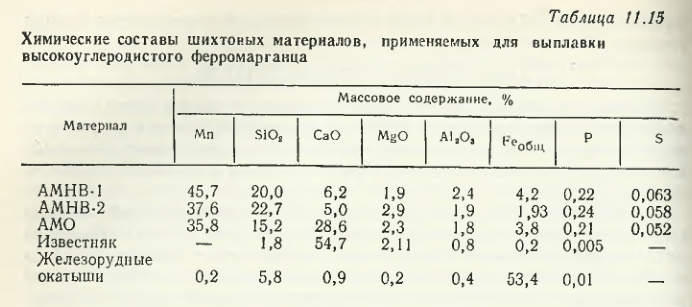

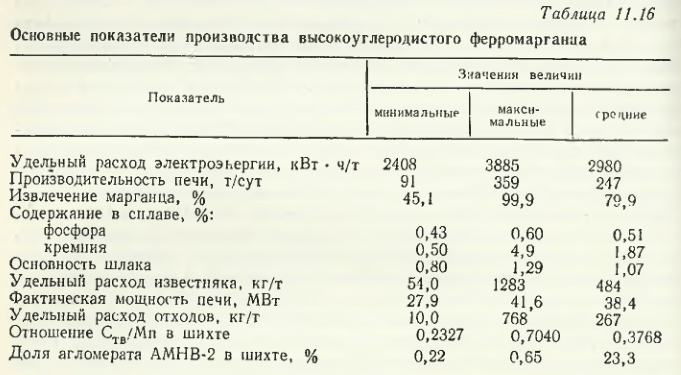

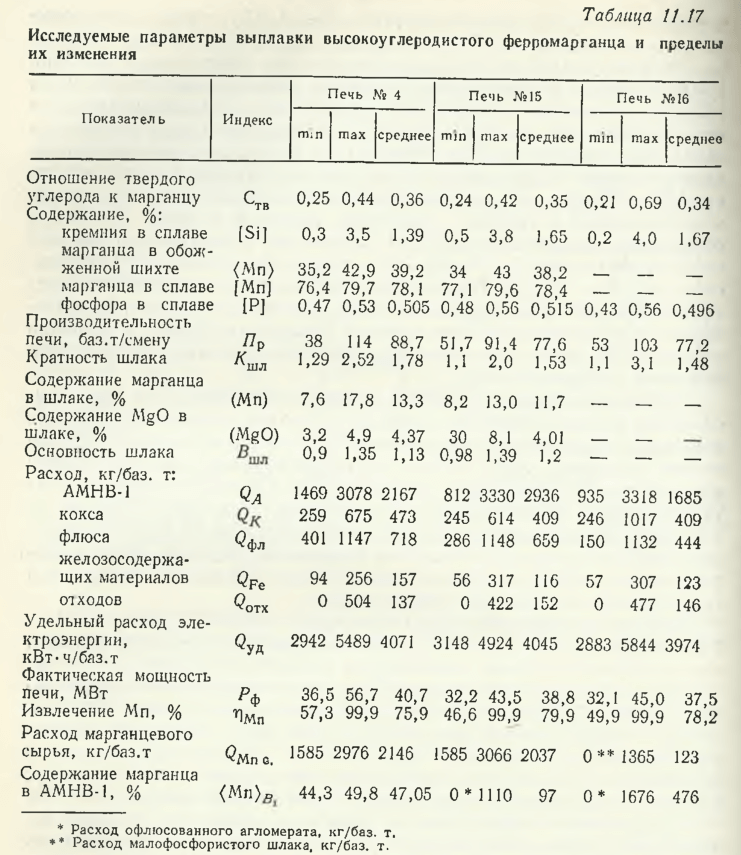

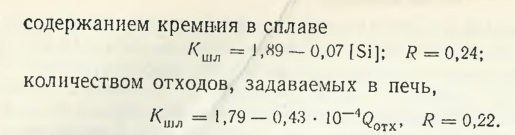

Datorită deteriorării calității concentratelor de minereu de mangan și, în consecință, a manganului nefluxat și a aglomeratului de mangan parțial fluxat (tabelul 11.15), am efectuat prelucrarea statistică a principalilor indicatori de producție ai topitoriei ferromanganului cu conținut ridicat de carbon în cuptoare dreptunghiulare de feroaliaje cu șase electrozi de dimensiuni standard (tabelul 11.11).

Datele medii ponderate sumare privind principalii indicatori de topire a ferromanganului sunt prezentate în tabelul 11.16. Analiza relațiilor perechi obținute a permis să se recomande ambalarea rațională a încărcăturii de materii prime inițiale, capacitatea activă a cuptoarelor și să se prevadă indicatorii tehnici și tehnico-economici ai funcționării cuptoarelor la respectarea parametrilor tehnologici dați ai procesului de topire a ferromanganului.

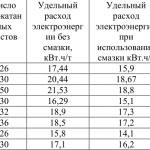

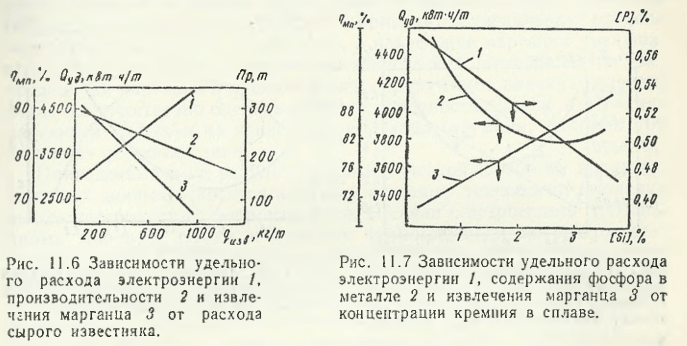

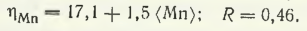

Consumul specific de energie, după cum rezultă din fig. 11.6, este cu atât mai mare cu cât greutatea calcarului brut este mai mare, iar această relație este descrisă de expresia

În mod corespunzător, odată cu creșterea lui qde la scade, iar productivitatea furnalului P = 298-0,1qde la. Odată cu creșterea puterii active a cuptorului Pф crește productivitatea acestuia P = 44,8 + 7,0Pф. Trebuie avută în vedere o caracteristică importantă a relației dintre valorile consumului specific de energie Qудși puterea activă a cuptorului Pф:

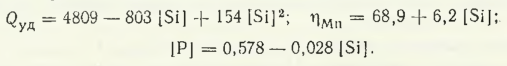

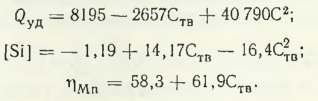

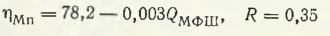

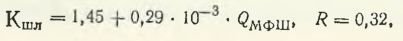

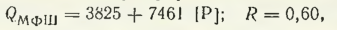

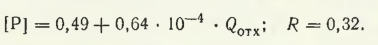

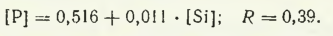

Analiza acestei dependențe pătratice arată că puterea optimă a cuptorului Pфcare asigură cel mai mic consum specific de energie Qуд se situează în intervalul 39-41 MW, în timp ce în termeni de productivitate — în intervalul 14-46 MW. Consumul specific de energie Qуд, factorul de recuperare a manganului ηMn și conținutul de fosfor [P] depind de conținutul de siliciu al ferromanganezului (fig. 11.7)

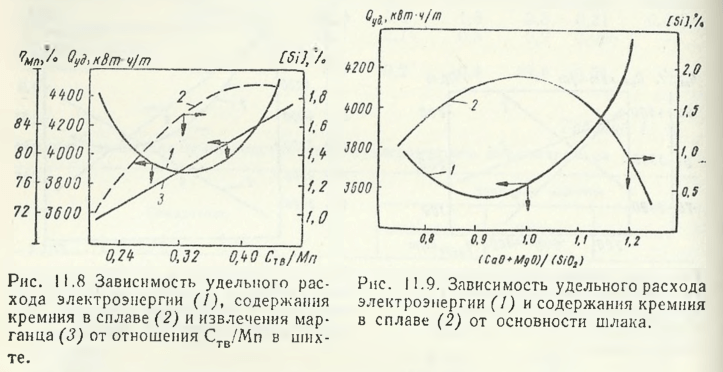

Valoarea lui Qудca ηMn și concentrația de siliciu în ferromanganez sunt legate de cantitatea specifică de carbon din sarcină, prin care se înțelege raportul Cтв/Mn, unde Cтв — este cantitatea de agent de reducere a carbonului (cocs, cărbune gazos); Mn este conținutul de mangan din încărcătură. Aceste legături pereche au următoarea formă (fig. 11.8)

De un interes deosebit este problema alegerii bazicității optime a zgurii pentru topirea prin flux a ferromanganezului cu conținut ridicat de carbon în cuptoare cu șase electrozi de tip RPZ-48 (63). La topirea ferromanganului în furnale înalte, după cum s-a arătat mai sus, în anii ’60 bazicitatea zgurii era de 1,5-1,6, iar în ultimii ani (1986-1988), din cauza deteriorării calității concentratelor de mangan, aceasta a fost redusă la 1,2-1,4. Procesul în cuptor electric, spre deosebire de procesul în furnal, are particularitatea că, într-un furnal de feroaliaje, încărcătura nu este doar un purtător de elemente chimice, ci și un mediu în care are loc transformarea energiei electrice în energie termică, prin urmare, cu toate celelalte condiții egale, este necesar să se ia în considerare conductivitatea electrică a băii de furnal, care depinde de o serie de parametri geometrici și tehnologici, inclusiv de bazicitatea zgurii. În această privință, bazicitatea zgurii este un factor eficient, care poate fi controlat printr-o metodă relativ simplă. În plus, activitatea SiO2 activitatea în zgură și, în consecință, conținutul de siliciu în ferromanganez.

Din datele prezentate în Fig. 11.9 rezultă că, pentru condițiile de topire a ferromanganului luate în considerare, bazicitatea egală cu — 1,0 este justificată economic prin valoarea consumului specific de energie, deși această valoare nu este cea mai bună în ceea ce privește reducerea pierderilor de mangan cu zgura reziduală. Conținutul de mangan din zgura reziduală (Mn) depinde în principal de doi factori importanți — bazicitatea zgurii (B) și concentrația de siliciu în ferromangan. Această relație pentru condițiile de topire considerate este descrisă de expresia

(Mn) = 30,8 — 3,67 [Si] — 26,4 B + 0,58 [Si] 2 + 6,2B 2 .

Astfel, luând în considerare compoziția materiilor prime din minereu de mangan prezentată în tabelul 11.15, a fost stabilită influența cantitativă a principalilor parametri de proces asupra indicatorilor de topire a ferromanganului cu conținut ridicat de carbon folosind aglomerat de mangan parțial fluxat și au fost determinate valorile variabilelor controlate:

- capacitatea reală a cuptorului RPZ-63 în termeni de productivitate 44-46 MW și consumul specific de energie 39-41 MW;

- conținutul de siliciu în aliaj 2,6-3,0 %;

- basicitatea zgurii 0,8-1,0;

- Cтн/Mn în încărcătură 0,30-0,34.

Reducerea consumului de calcar în încărcătură cu 100 kg conduce la o reducere a consumului specific de energie electrică cu 140-210 kWh/t, adică funcționarea cuptorului pe sinter fluxat cu excluderea completă a calcarului brut din încărcătură reduce consumul de energie electrică cu 500-800 kWh/t. Utilizarea a 10 % de cărbune gazos în încărcătura de ferromangan reduce consumul de energie electrică cu 100-150 kWh/t, iar utilizarea sinterului crește consumul de energie electrică și reduce extracția manganului din aliaj. Reducerea conținutului de mangan din materiile prime cu 1 % duce la creșterea consumului de energie cu 50-70 kW — h/t, iar extracția manganului scade cu 0,54-0,97 %. Au fost determinate dependențele coeficienților de distribuție a manganului și siliciului între produsele de topire, ceea ce permite evaluarea cantitativă a influenței bazicității zgurii și a calității materiilor prime de mangan asupra extracției manganului, siliciului, fosforului în topirea ferromanganului.

Rezultatele de mai sus ale prelucrării statistice a datelor de producție se referă la începutul dezvoltării tehnologiei de topire a ferromanganului cu conținut ridicat de carbon. Datorită cerințelor sporite ale pieței mondiale privind calitatea ferromanganului în ceea ce privește conținutul de impurități nocive de fosfor (nu mai mult de 0,45 %) la începutul anilor ’90, s-a efectuat o prelucrare statistică suplimentară a datelor privind topirea ferromanganului cu conținut ridicat de carbon cu zgură cu conținut scăzut de fosfor în vederea reducerii conținutului de fosfor la limita reglementată și luând în considerare condițiile modificate ale producției și consumului de feroaliaje de mangan.

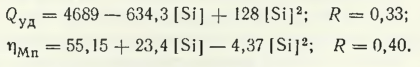

A fost analizată activitatea a trei cuptoare — RPZ-63 (nr. 4, atelierul 1) și RPZ-48 (nr. 15 și 16, atelierul 2), diferite atât ca parametri geometrici, cât și tehnologici (tabelul 11.17).

Astfel, în perioada studiată, furnalul nr. 15 a topit ferromanganese folosind sinter fluxat, iar furnalul nr. 16 a funcționat cu încărcare cu zgură cu conținut scăzut de fosfor. Acești parametri tehnologici au o influență determinantă asupra performanței de topire și, prin urmare, determinarea relației lor cantitative cu alți indicatori este de un interes considerabil.

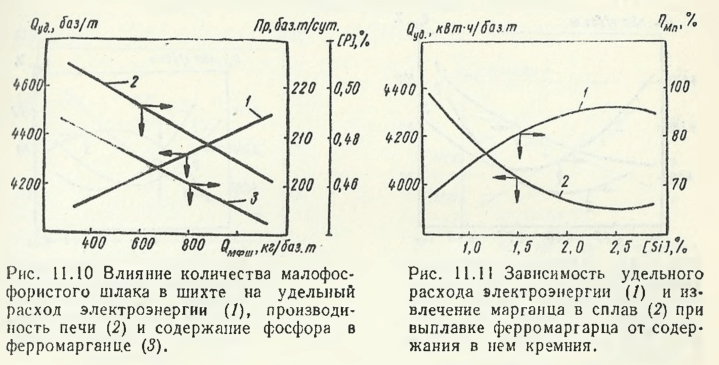

Utilizarea de zgură cu conținut scăzut de fosfor pentru a produce un aliaj cu conținut redus de fosfor duce la deteriorarea principalilor parametri de proces (fig. 11.10).

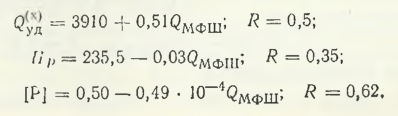

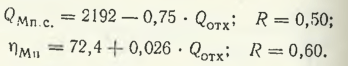

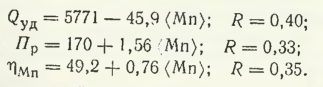

Dependențe perechi ale lui Qуд, Pr și [P] pe Qmfsh sunt descrise de următoarele expresii:

Consumul a 1 kg de zgură cu conținut scăzut de fosfor conduce la o scădere a productivității cuptorului cu 0,03 tone pe zi și la o creștere a consumului specific de energie cu 0,5 kWh/t. În același timp, recuperarea manganului este, de asemenea, redusă cu 0,003 %

iar multiplicitatea zgurii crește

Ecuația de regresie care descrie relația dintre conținutul de fosfor și consumul de zgură cu conținut scăzut de fosfor este următoarea

adică, pentru a reduce cu 0,1 % conținutul de fosfor din ferromanganele carbonice, la o calitate dată a materiei prime de mangan, este necesar să se utilizeze 746 kg de zgură.

Dintre parametrii semnificativi care cresc concentrația de fosfor în aliaj, se evidențiază consumul de deșeuri.

Se observă o relație inversă între conținutul de fosfor și concentrația de siliciu în aliaj:

Trebuie remarcat faptul că creșterea conținutului de siliciu în aliaj până la o anumită limită îmbunătățește și alți parametri, ceea ce rezultă din expresiile de mai sus:

Valoarea optimă a acestui parametru, care asigură extracția maximă a manganului din aliaj și consumul minim de energie (fig. 11.11), în condițiile existente de producție industrială, se situează în intervalul 2,47-2,67 %.

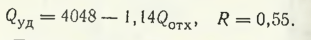

Cea mai importantă rezervă pentru reducerea consumului de energie al procesului de topire a ferromanganiului carbonat prin metoda fluxului este eliminarea sau reducerea cantității de flux brut introdus în cuptor prin utilizarea fluxului ars sau a sinterului cu flux. Un kilogram de calcar brut în încărcătură necesită un consum specific suplimentar de energie (Q) de la 1,16 la 1,82 kWh:

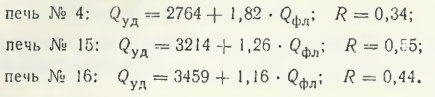

Acest lucru reduce, de asemenea, productivitatea cuptoarelor:

iar consumul de agent de reducere crește:

Consumul de agent de reducere și aportul de granule de minereu de fier în încărcătură sunt în creștere

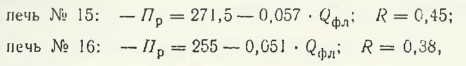

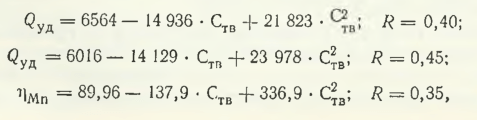

Greutatea agentului de reducere în încărcătură este unul dintre principalii factori de control tehnologic, a cărui modificare are o influență determinantă asupra desfășurării atât a proceselor de reducere, cât și a modului electric de topire. Valorile optime ale raportului dintre carbonul solid și manganul din încărcătură pentru cuptorul de tip RPZ-48 sunt cuprinse între 0,34, iar RPZ-63 — 0,29 (fig. 11.12), ceea ce rezultă din următoarele ecuații de regresie:

adică încărcătura de cocs la primul tip de cuptoare este ceva mai mare, ceea ce favorizează îmbunătățirea performanțelor de topire (a se vedea tabelul 11.17).

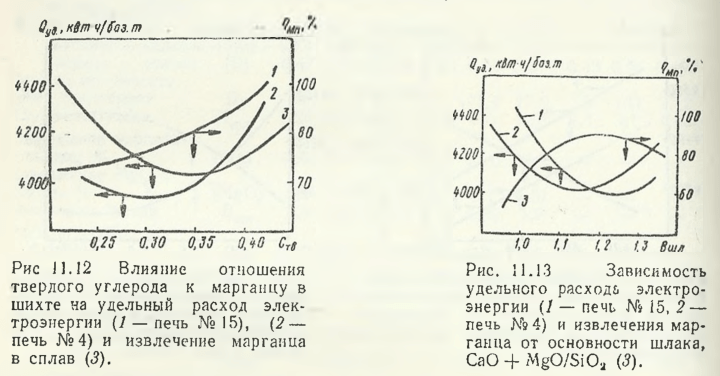

Un parametru de control important al topitoriei ferromanganului cu conținut ridicat de carbon este și bazicitatea zgurii finale (fig. 11.13); dependența consumului specific de energie și a recuperării manganului de bazicitatea zgurii este descrisă de următoarele expresii

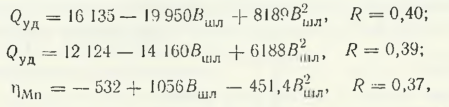

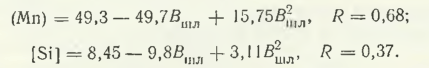

din care rezultă că valorile optime ale bazicității zgurii sunt în intervalul 1,15-1,22. Dependențele cantitative care descriu influența bazicității zgurii asupra conținutului de siliciu din aliaj asigură producerea unui aliaj cu conținutul de siliciu necesar (fig. 11.14):

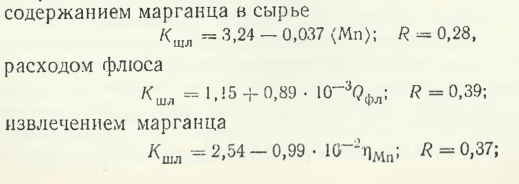

Cantitatea de zgură la topirea ferromanganezului prin metoda fluxului este determinată de următorii factori:

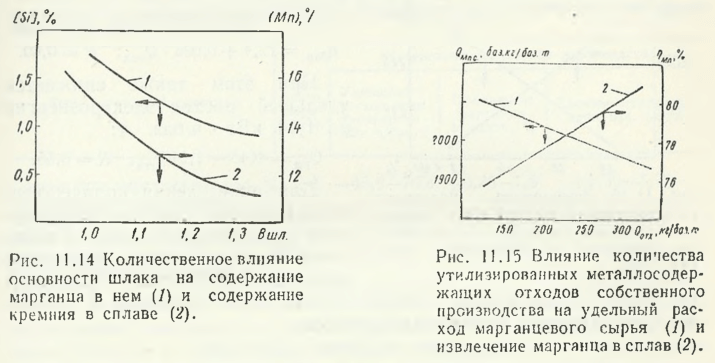

Fiecare kilogram de deșeu metalic din producția proprie returnat la topire permite reducerea consumului de materii prime de mangan cu 0,75 kg/t și creșterea extracției de mangan în aliaj cu 0,026 % (fig. 11.15). Aceste relații sunt descrise de următoarele expresii:

De asemenea, se reduce consumul specific de energie cu 1,14 kWh/tonă de bază:

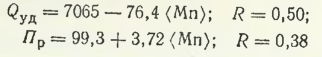

Pentru a determina influența cantitativă a calității materiei prime de mangan asupra performanței cuptorului, s-a calculat conținutul de mangan din sinterizare. Ecuațiile de regresie care descriu influența concentrației de mangan în sinter, nu principalii indicatori de proces,

cu un nivel suficient de fiabilitate permit să se stabilească că creșterea concentrației de mangan cu 1 %, în intervalul 34-43 %, asigură reducerea consumului specific de energie la topirea ferromanganului în cuptorul de tip RPZ-63 cu 76,4 kWh/tonă de bază și creșterea productivității cuptorului cu 3,72 tone de bază/zi (fig. 11.16). În același timp, recuperarea manganului în aliaj crește cu 1,5 %:

Modificarea parametrilor corespunzători pentru cuptorul RPZ-48 este ceva mai mică

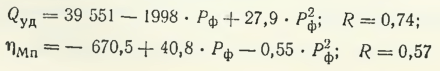

Studii ale ecuațiilor de regresie

la extrem ne-a permis să determinăm limitele optime ale capacității efective a cuptorului, oferind cel mai mic consum de energie și rata maximă de utilizare a manganului.

În ceea ce privește consumul specific de energie, capacitatea optimă a cuptorului este de 35,8 MW, iar în ceea ce privește recuperarea manganului de 37,1 MW.

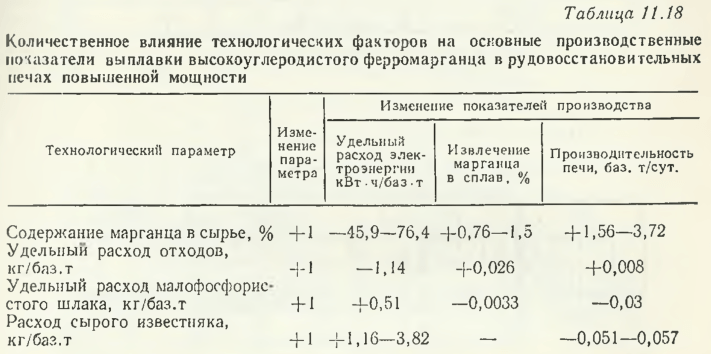

Astfel, dependențele obținute au permis determinarea influenței cantitative a diferiților factori tehnologici asupra principalilor indicatori de producție (tabelul 11.18) și stabilirea valorilor optime ale celor mai importanți parametri controlabili, funcționarea cuptorului la care a permis obținerea ferromanganezului cu un conținut dat de fosfor și creșterea semnificativă a eficienței producerii ferromanganezului cu conținut ridicat de carbon în cuptoare puternice de recuperare a minereului.

Producerea ferromanganezului

Aliajul și zgura sunt evacuate alternativ din trei jgheaburi. Deschiderea și închiderea jgheaburilor se realizează cu ajutorul mașinilor dezvoltate de VNIIMekhchermet (I.S. Lysym, V.S. Belenkiy) în cooperare cu NZF.

Complexul de echipamente concepute pentru mecanizarea muncii manuale în timpul operațiunilor de deschidere și închidere a platbandei cuptoarelor dreptunghiulare de feroaliaje poate fi utilizat la cuptoare rotunde separate de feroaliaje, în anumite condiții de dispunere și aliniere a echipamentelor.

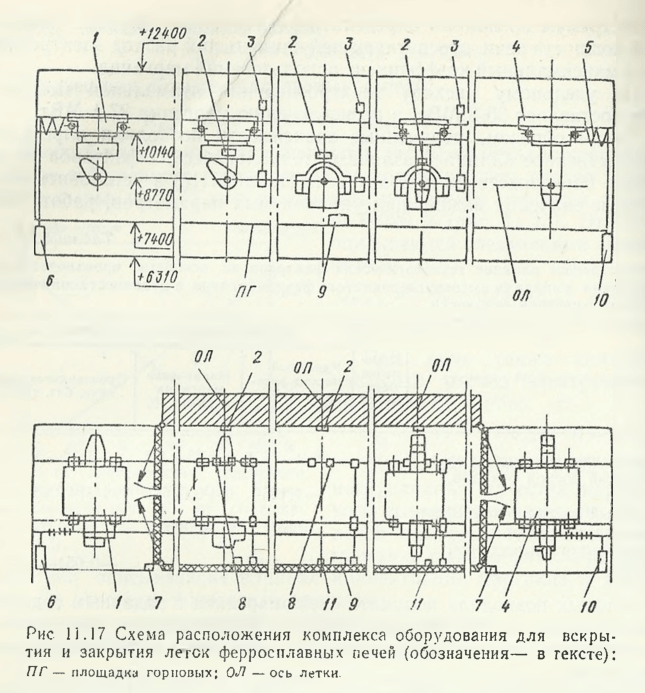

Complexul (fig. 11.17) include o mașină de reparat muște 1, suporturi pentru cârlige 2, opritori de pliere 3, mașină de deschis muște 4, suspensie pentru alimentarea cu curent 5, dulap pentru echipamentul electric al mașinii de reparat muște 6, instalarea întrerupătoarelor de limită 7, instalarea întrerupătoarelor de limită pentru șine 5, unitate de pregătire a aerului 9, dulap pentru echipamentul electric al mașinii de deschis muște 10 și panouri de control 11. Schema de control a echipamentelor cu sistem de interblocare asigură funcționarea clară a mașinilor atunci când se deservește o anumită muscă. În timpul funcționării, utilajele sunt amplasate în interiorul camerei de aspirație, iar atunci când nu sunt în funcțiune — într-un loc convenabil pentru întreținerea lor. Locul de funcționare al complexului este dotat cu puncte de racordare la energie electrică și aer comprimat.

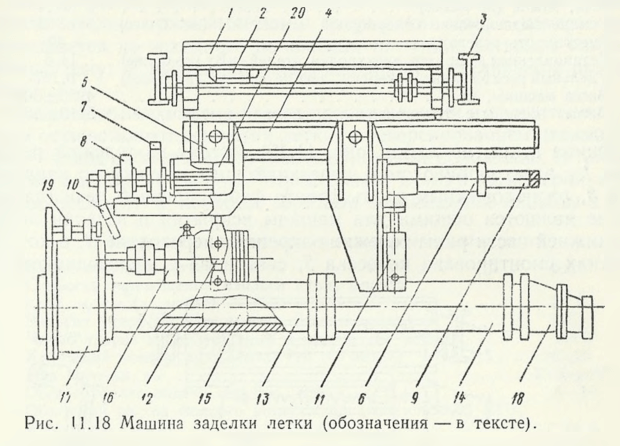

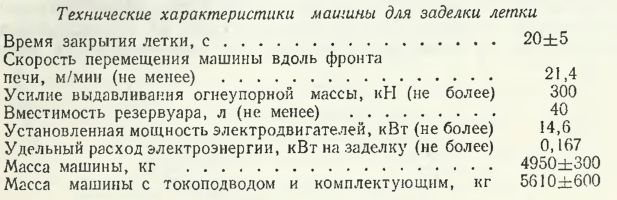

Mașina de reparat muște (fig. 11.18) include: un cărucior de deplasare 1 cu un motor electric 2, cu ajutorul căruia se deplasează de-a lungul ghidajelor 3 situate de-a lungul părții frontale a cuptorului de feroaliaje. În partea inferioară a căruciorului sunt amplasate ghidaje 4, în care este montat un cărucior 5 pe role. Căruciorul este prevăzut cu un mecanism de prindere 6, alcătuit dintr-un motor electric conectat prin intermediul unui ambreiaj cu limitator de cuplu 7 la o cutie 8 și la o clemă tubulară cu șurub cu două căi 9, prin care mașina este fixată cu cârlige pe suporturi. În interiorul dispozitivului de prindere cu șurub se află o tijă telescopică cu o pârghie 10, prin rotirea căreia se realizează deplasarea axială a acestuia și ridicarea cârligelor în timpul perioadei de ieșire a mașinii din zborul cuptorului. Presa cu șuruburi 13 este fixată pe cărucior prin intermediul suportului 11 și al cuplajului 12. Suportul și cuplajul sunt proiectate pentru reglarea manuală a înălțimii presei cu șuruburi în vederea alinierii precise la axa platformei cuptorului. Presa cu șurub este un cilindru gol 14, în interiorul căruia se află un piston, care primește o mișcare alternativă de la un șurub cu bile 15, acționat de un motor electric 16 prin intermediul unui reductor cilindric în două trepte 17. Masa refractară zburătoare este încărcată în cilindrul gol și presată de piston în zburătoare prin șosetă 18. Un mecanism de înregistrare 19 este montat pe corpul reductorului pentru a număra masa refractară de umplere încărcată în volantă.

Toate mecanismele de acționare ale mașinii sunt electromecanice. Echipamentul electric al mașinii constă dintr-un motor electric și o frână pentru acționarea mecanismului de deplasare a căruciorului, motoare electrice și frâne pentru acționarea mecanismului de prindere și pentru acționarea presei cu șurub. Mașina este controlată de la distanță de la panourile de comandă amplasate direct la fiecare punct de control.

În poziția inițială a mașinii, presa cu șurub este „încărcată” cu masa volantă, apoi se deschide ușa camerei de aspirație și se pornește mecanismul de mișcare al mașinii după setarea volantului necesar cu ajutorul selectorului: mașina se oprește automat la volantul selectat.

După alinierea precisă a mașinii cu axa zburătoarei, mașina este prinsă de cârlig și ciorapul este apăsat pe zburătoare, iar apoi se pornește acționarea presei cu șurub pentru a apăsa masa refractară în zburătoare până când apare un semnal.

Prin apăsarea butoanelor de pe telecomandă, în ordine inversă, se fixează actuatoarele în poziția inițială și se readuce mașina la locul de parcare.

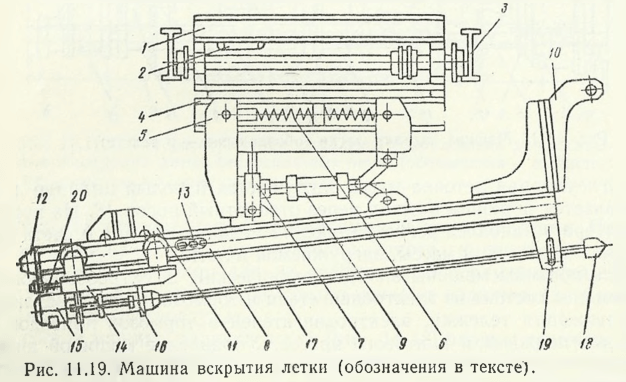

Mașina de deschidere a muchiilor (fig. 11.19) este alcătuită dintr-un cărucior de deplasare 1 cu un acționare electrică 2 care deplasează căruciorul de-a lungul ghidajelor 3 situate de-a lungul părții frontale a cuptorului de feroaliaje (ghidajele sunt comune pentru mașina de deschidere a muchiilor și pentru mașina de peticire).

În partea inferioară a cadrului boghiului există un adaptor 4, în care este montată o suspensie 5 pe role, conectată la adaptor prin intermediul amortizoarelor cu arc 6, care reduc sarcinile asupra boghiului în momentul prinderii mașinii de braț. Un cadru de ghidare 8 este fixat de suspensie cu ajutorul articulațiilor și al pârghiilor prin intermediul mecanismului de ridicare 7. Cu ajutorul mecanismului de ridicare și al cilindrului pneumatic 9, cadrul de ghidare primește unghiul de înclinare necesar, iar cârligul 10 prinde suportul și fixează mașina în raport cu axa de deplasare.

Pe cadrul de ghidare este montată cutia de viteze 11 cu motor pneumatic 12, care, prin intermediul lanțului de transmisie 13 al roții dințate intermediare, este legată de căruciorul 14. Pe cărucior este montat perforatorul, format din rotorul 15 și percutorul 16, în care este fixată tija 17 cu burghiul 18. În partea din față a cadrului de ghidare, o rolă de sprijin 19 care susține tija este montată pe un suport. În partea din spate a cadrului de ghidare este fixat un amortizor cu arc 20 pentru a atenua eventualele șocuri în timpul mișcării inverse a căruciorului.

Pentru a deschide ventilul cuptorului de feroaliaje, mașina se deplasează din poziția inițială (în fundătura din spatele zonei camerei) în zona de lucru după selectarea ventilului dorit și deschiderea ușii camerei de aspirație. Mașina se oprește în mod automat în dreptul foii selectate.

Prin punerea în funcțiune a mecanismului de deplasare a căruciorului și a rotatorului cu percutor, se realizează deschiderea zborului, iar prin inversarea motorului pneumatic, unealta de lucru este retrasă în poziția inițială. În această stare, mașina este pregătită pentru deplasarea în zona din spatele camerei de aspirație, care se efectuează în ordinea inversă a deplasării mașinii către calea de rulare.

Suspensia de alimentare cu curent 5 (vezi fig. 11.17) constă dintr-un cablu fixat pe două suporturi amplasate în zonele din spatele camerei de aspirație. Pe cablu sunt montate pe partea laterală a fiecărei mașini un număr de cărucioare — agățători, la care sunt fixate cabluri flexibile de tip НРШМ, care sunt fixate pe de o parte la echipamentul electric al mașinilor și pe de altă parte la dulapurile de echipament electric.

Comutatoarele de limită 7 sunt concepute pentru a bloca mișcarea mașinilor, respectiv atunci când ușile camerei de aspirație sunt închise. Comutatoarele de sfârșit de cursă 8 sunt concepute pentru a opri automat mașinile direct la calea de rulare selectată în momentul deplasării mașinilor către zona de lucru.

În unitatea de preparare a aerului 9, aerul comprimat este curățat de particule solide, apă și ulei de compresor, precum și reglat și menține automat presiunea de aer stabilită. Unitatea de tratare a aerului include două filtre separatoare de umiditate și două supape de reducere montate pe un cadru situat în afara zonei camerei de aspirație. Trei conducte de la unitatea de preparare a aerului pătrund în interiorul camerei de aspirație pentru a conecta actuatorul pneumatic al mașinii de deschis muște instalate în cameră împotriva muștei care urmează să fie deschisă.

Dulapul cu echipamente electrice 10 al mașinii de deschis muște adăpostește echipamentele electrice de pornire și de protecție.

Panourile de comandă 11 sunt concepute pentru comanda de la distanță a mașinilor. Panourile de comandă, în afară de butoanele pentru comanda mecanismelor corespunzătoare și oprirea de urgență a utilajelor, sunt dotate cu următoarele semnale: utilajul de deschidere a mufei — semnalizarea prezenței tensiunii; utilajul de închidere a mufei — semnalizarea prezenței tensiunii, prinderea utilajului de cârligul cuptorului, apăsarea presei cu șurub la mufă și poziția finală a pistonului presei cu șurub „înainte” și „înapoi”.

Prin datele sale tehnice, complexul de echipamente pentru deschiderea și peticirea puțurilor cuptoarelor de feroaliaje nu este inferior celor mai bune mostre străine, în special, companiei japoneze „Tanabe”. Experiența de exploatare a utilajelor complexului la uzina de feroaliaje Nikopol a demonstrat funcționarea lor stabilă și fiabilă.

Cuva pentru preluarea aliajului lichid (8 m 3 ) a fost anterior căptușită cu cărămizi de argilă refractară, iar apoi cărămizile au fost înlocuite cu o căptușeală compactă din masă de argilă cuarțită de clasa MKG-1, în conformitate cu tehnologia dezvoltată de UkrNIIO și NZF. Zgura este preluată în cuve de oțel fără căptușeală, cu o capacitate de 16 m 3 . Eliberarea produselor de topire durează 20-40 de minute. Un cărucior cu o lingură și un castron este livrat la spațiul de turnare. Zgura este turnată în castron, iar zgura rămasă în cazan este încărcată cu nisip pentru a preveni căderea acesteia pe lingouri. Cupa cu ferromanganese este introdusă în mașina de turnare, iar zgura este dusă la prelucrarea zgurii sau la groapa de gunoi.