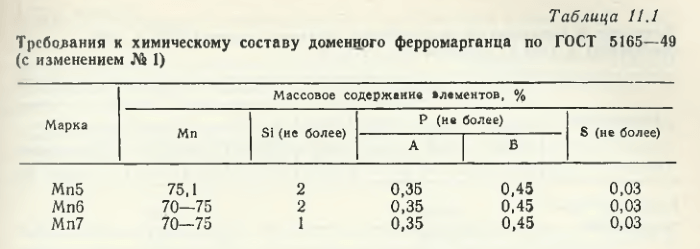

În ceea ce privește compoziția chimică, ferromanganele de furnal trebuie să îndeplinească cerințele din tabelul 11.1.

În practica mondială, ferromanganul cu conținut ridicat de carbon este topit în principal în cuptoare electrice, utilizând metoda fără flux. În URSS, în anii ’60, pentru a schimba structura feroaliajelor produse, s-a avut în vedere oprirea producției de ferromangan în furnale până în 1980, deoarece era mai puțin favorabilă din punct de vedere economic în comparație cu furnalele electrice. Cu toate acestea, în anii 1980, producția de ferromangan în furnale a fost menținută aproximativ la același nivel ca în anii 1970 (tabelul 11.2).

Ca urmare a prăbușirii URSS și a trecerii industriei la o economie de piață, volumul și structura feroaliajelor de mangan produse s-au schimbat semnificativ, ceea ce reiese din datele din tabelul 11.3.

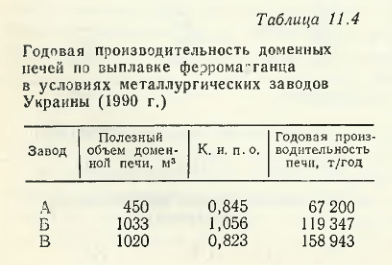

Capacitatea unui furnal înalt cu volumul de~1000 m 3 este egală cu capacitatea a trei furnale electrice cu o capacitate de 27 MV-A fiecare. La trei uzine metalurgice din Ucraina [Kommunarsky (A), Konstantinovsky (B) și Novokramatorsky (C), la uzina metalurgică Kosogorsky (Rusia)], în furnalele înalte s-au topit 350 mii tone de ferromangan (tabelul 11.4). ~350 de mii de tone de ferromangan (tabelul 11.4).

Atelierul de producție a ferromanganului cu conținut ridicat de carbon prin metoda fluxării pus în funcțiune la NZF este specializat în principal în topirea silicomanganului, iar producția sa de ferromangan se ridică la 220 mii tone. Aproximativ 100.000 de tone de ferromangan pot fi produse prin metoda fără flux la Zestafon Ferroalloy Plant.

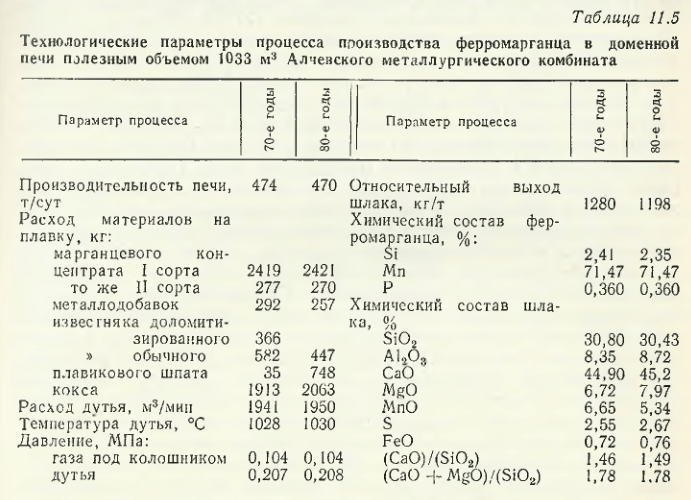

Ca materiale inițiale de bază în magazinele de furnal la toate uzinele, până la 80 de ani, s-au utilizat concentratele de oxid de mangan Nikopol care conțin în medie 44,3 % Mn, cocs, flux și un amestec de calcar obișnuit și dolomitizat până la 80 de ani. Pentru a conferi zgurii proprietățile necesare, în încărcătură s-a adăugat fluorină în cantitate de 20-35 kg la 1 t de aliaj. Principalii indicatori tehnico-economici ai topiturii ferromanganezului într-un furnal de 1033 m 3 și calitatea aliajului în ceea ce privește conținutul de fosfor sunt prezentate în tabelul 11.5.

Extracția mai completă a manganului în aliaj se realizează prin creșterea bazicității zgurii și, în consecință, a temperaturii procesului, deși, în același timp, sunt create și condițiile pentru creșterea conținutului de siliciu. Pe măsură ce conținutul de siliciu din aliaj se apropie de limita superioară, toți parametrii de topire a ferromanganului se îmbunătățesc. Cu cât temperatura este mai ridicată, cu atât condițiile pentru recuperarea manganului și a siliciului din zgură sunt mai favorabile. Conținutul final de MnO în zgură este determinat de reacția

2 (MnO) + [Si] = 2 [Mn] + ( SiO2),

dar echilibrul acesteia nu este atins. S-a recomandat creșterea în continuare a bazicității (CaO) + (MgO)/(SiO2) până la 1,95-2,05 la un conținut de 10-12 % MgO, creșterea obligatorie a concentrației de fluor până la 0,7-1 % și temperatura de suflare până la 1200 °C.

Cu toate acestea, există puține informații în literatura de specialitate cu privire la efectul sulfului asupra proprietăților zgurii de ferromangan. Din cauza consumului specific ridicat de cocs, al cărui conținut de sulf este de 1,5-1,8 %, și a solubilității scăzute a sulfului în ferromanganul cu conținut ridicat de carbon și în alte feroaliaje de mangan, concentrația acestuia în zgură ajunge la 2,5-3 %. Datorită consumului redus de cocs în cuptoarele electrice (420-450 kg/t ferromangan), conținutul de sulf din zgura de ferromangan electrotermic nu depășește 0,4-0,6 %, ceea ce face dificilă desfășurarea procesului în cuptoarele electrice pe zgură cu bazicitate ridicată. Ținând cont de efectul lichefiant al sulfului la conținutul său optim în zgură, am propus alegerea compoziției optime a zgurii de ferromangan la topirea acesteia atât în furnale înalte, cât și în furnale electrice, luând în considerare conținutul de sulf și sulfați din aceasta.

În prezent, ferromanganul de furnal este topit folosind concentrate de oxizi de mangan cu un conținut mai ridicat de diferențe de carbonat și concentrate de carbonat. După cum se știe, resursele de minereuri de oxizi cu proprietăți metalurgice superioare au scăzut semnificativ. În acest sens, este necesar să se utilizeze mai multe minereuri de mangan amestecate și carbonate pentru producția de aliaje de mangan. Utilizarea minereurilor de mangan carbonat cu flux natural permite reducerea consumului de calcar și dolomită, ceea ce pare să crească eficiența economică a procesului. În același timp, conținutul specific mai ridicat de fosfor din concentratele de carbonat (P/Mn = 0,006-0,007) limitează ponderea acestora în încărcătura furnalului din cauza creșterii conținutului de fosfor din ferromangan. Utilizarea concentratului de carbonat în bucăți egale și reducerea fluxului în bucăți (calcar, dolomită) afectează dinamica gazelor și alte procese din puțul furnalului. G. S. Yakimenko și N. M. Khomenko au rezumat datele privind producția de ferromangan la KMMK într-un furnal de 1020 m 3 pentru perioada 1981-1985, luând în considerare utilizarea concentratelor de carbonat în încărcătură împreună cu concentratele de oxid și carbonat. În această perioadă, productivitatea furnalului a crescut cu 9,5 %, consumul specific de materii prime de mangan scăzând cu 3 %, în principal datorită îmbogățirii cu oxigen a blastului (ponderea influenței fosforului este de 20,2 %) și modificării bazicității zgurii (19,5 %). Din 1986, topirea ferromanganului la KOMMK se caracteriza prin următorii parametri tehnologici:

Prelucrarea statistică a datelor a stabilit că încălzirea explozibilului la fiecare 100 °C economisește 95-125 kg de cocs și 10 kg de mangan. Îmbogățirea cu oxigen a blastului cu 1 % crește temperatura în cuptor și reduce consumul de mangan cu 1,3 %. Creșterea indicatorilor tehnico-economici ai topitoriei de ferromangan este cauzată de faptul că, în comparație cu perioada anterioară anului 1978, în perioada de cinci ani analizată, oxigenul tehnologic a fost furnizat parțial împreună cu aer prin intermediul unui ventilator, iar parțial a fost suflat prin intermediul unor tuyere-intensificatoare instalate în zona de umăr. Creșterea recuperării manganului din încărcătură în ferromangan comercial este favorizată de modificarea următorilor factori:

- creșterea cu 0,1 % a conținutului de siliciu în aliaj conduce la o creștere a recuperării cu 0,4 %;

- creșterea cu 1 % a conținutului de oxigen în explozie crește recuperarea cu 1,3 %;

- creșterea bazicității cu 0,1 corespunde unei scăderi a pierderilor de mangan cu 1,5 %;

- fiecare 1 % de mangan în concentrat crește recuperarea manganului cu 0,7 %;

- încălzirea explozivă la 100 °C crește utilizarea manganului cu 1,0 %.

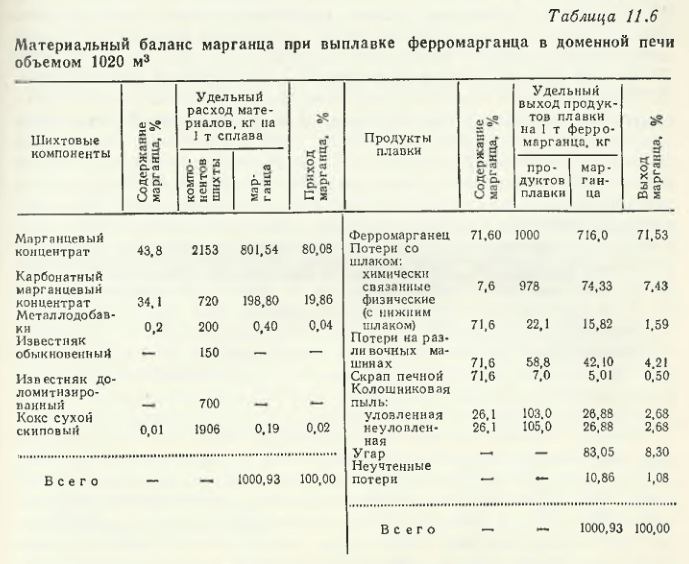

Din datele bilanțului material al topitoriei ferromanganului (tabelul 11.6) se poate observa că utilizarea utilă a manganului este de 71,53 %, iar pierderile de mangan cu zgura sub formă de oxizi 7,43 % și sub formă de aliaj cu zgura de fund 1,59 %. Pierderile de monoxid de carbon din mangan sunt estimate la 8,3 %.

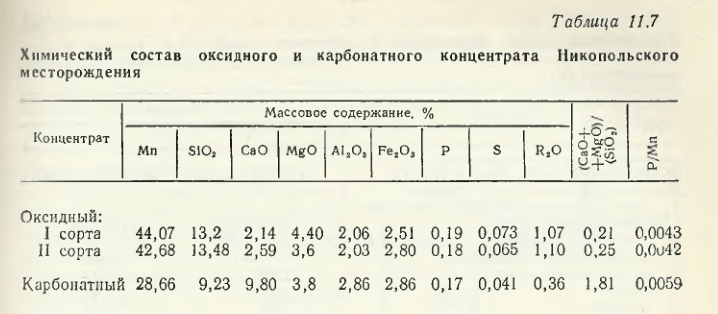

Martynov V.I. și alții au efectuat la Kosogorsk Iron and Steel Works (KosMZ) într-un furnal cu un volum de 408 m 3 experimente comparative privind topirea ferromanganezului cu utilizarea unei încărcături compuse din concentrate de oxizi din fracțiunea concentrată de carbonat în partea de minereu. Concentratele aveau compoziția chimică indicată în tabelul 11.7.

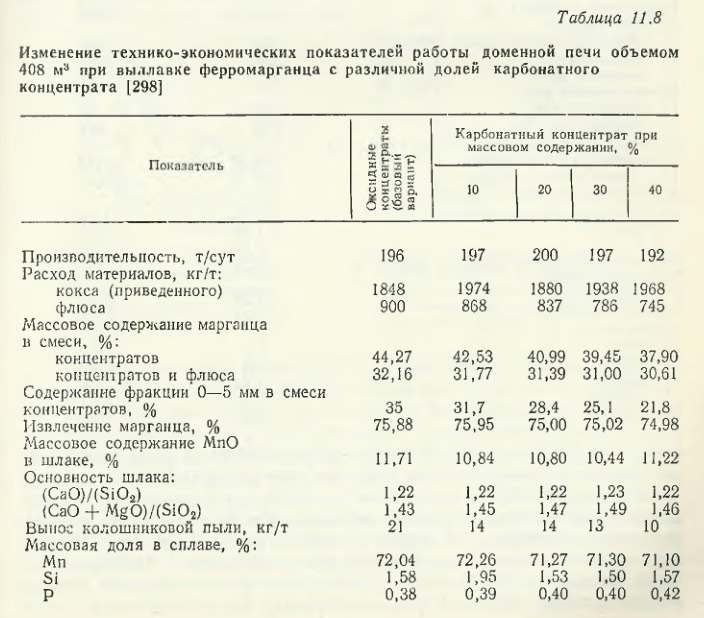

În cadrul experimentelor s-a utilizat numai concentratul de carbonat în bucăți de 10-50 mm în formă brută (nearsă). Fracția de concentrat de carbonat în timpul experimentelor a crescut panta cu 10, 20, 30 și 40 %. În tabelul 11.8 sunt prezentate câteva date care caracterizează modificarea productivității cuptorului de 408 m 3 , consumul specific de componente ale încărcăturii și alți indicatori.

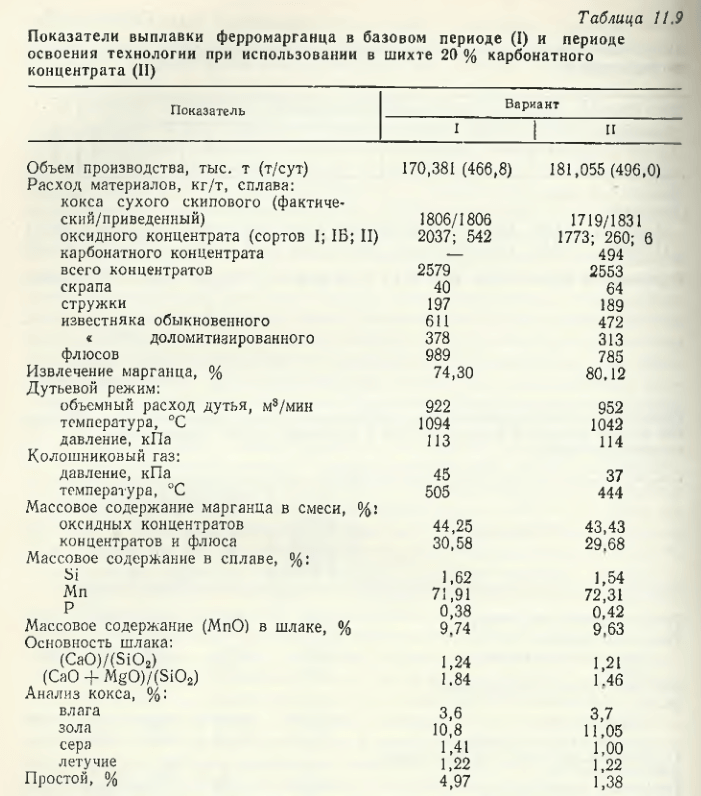

Analiza datelor rezumate în tabelul 11.8 ne-a permis să concluzionăm că, atunci când a fost utilizat concentrat de carbonat, cantitatea permisă a acestuia a fost de 20%, ceea ce a asigurat o creștere a productivității cuptorului (cu 4 t/zi), deși conținutul de fosfor și consumul specific de cocs. Creșterea consumului de cocs este legată de reactivitatea mai mare a cocsului din Donețk în comparație, de exemplu, cu cocsul din Cherepovets. Pentru a asigura scăderea consumului specific de cocs atunci când se utilizează concentrat de carbonat, s-au efectuat campanii experimentale comparative de topire în furnal folosind 20 % de concentrat de carbonat în amestecul de concentrate și 55,58 % de cocs Cherepovets în amestecul de agenți reducători. Analiza datelor din tabelul 11.9 arată că, atunci când se utilizează 494 kg de concentrat de carbonat pentru 1 tonă de aliaj, productivitatea furnalului a crescut cu 30 de tone pe zi (sau cu 6,43 %), costurile specifice pentru 1 tonă de ferromangane, cocsul cu 25 kg și fluxul cu 204 kg au scăzut. Extracția manganului a crescut de la 74,3 % (în varianta de încărcare de bază) la 80,12 % (în varianta de încărcare experimentală).

Este necesar să se acorde atenție unei recuperări ușor mai mari a manganului la topirea ferromanganului într-un furnal înalt în comparație cu tehnologia actuală de obținere a acestui aliaj în cuptoare electrice. Este bine cunoscut faptul că, pentru o recuperare mai completă a manganului din încărcătură, atât în furnalele înalte, cât și în furnalele electrice pentru feroaliaje, sunt necesare temperaturi ridicate, o bazicitate mai mare a zgurii și prelucrabilitatea acesteia, eventual o multiplicitate mai mică a zgurii în funcție de cantitatea de siliciu din concentrate etc. Aceste motive (parametrii tehnologiei de topire a ferromanganului) sunt interconectate. Pentru a obține o temperatură ridicată, este necesar un consum mai mare de cocs, o temperatură mai ridicată a furnalului și o bazicitate mai mare a zgurii, care în procesul de topire a ferromanganezului în furnal este (CaO)/(SiO2) = 1,24 și (CaO + MgO)/(SiO2) = 1,84. Odată cu creșterea bazicității zgurii crește a MnOscade a SiO2ceea ce creează condiții pentru o reducere și o transformare mai completă a manganului în ferromangan. Arborele înalt al furnalului favorizează condensarea manganului redus care se evaporă în zonele cu temperatură ridicată, ceea ce reduce pierderile prin volatilizare în comparație cu furnalele electrice cu arbore scăzut pentru feroaliaje. Experimentele noastre privind organizarea topiturii ferromanganului în cuptoarele electrice RPZ-63 pe zgură cu bazicitate ridicată nu au fost încununate de succes, deoarece la bazicitatea crescută (CaO + MgO)/(SiO2) = 1,4-1,6 și un conținut scăzut de zgură (MnO) nu au fost prelucrabile din cauza vâscozității ridicate. Analiza datelor a permis să se concluzioneze că unul dintre motivele prelucrabilității reduse a zgurii de furnal electric este conținutul scăzut de sulf din aceasta, care a fost de 0,5 % față de 3,0-3,5 % în zgura de furnal ferromanganez. Consumul specific ridicat de cocs de 1750-1850 kg/t de ferromangan în furnal cu un conținut de sulf în cocs de 1,0-1,8 % favorizează o concentrație mai mare de sulf în zgură cu creșterea fluidității acesteia.

După cum au arătat experimentele noastre, la topirea ferromanganului în cuptoare electrice, introducerea de aditivi cu conținut de sulf (pirita, carbonpirita) în încărcătură pentru a obține un conținut de sulf în zgură de 2-3 % asigură o recuperare ridicată a manganului (80-82 %).

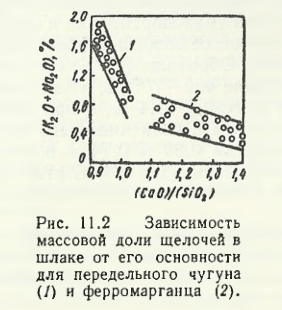

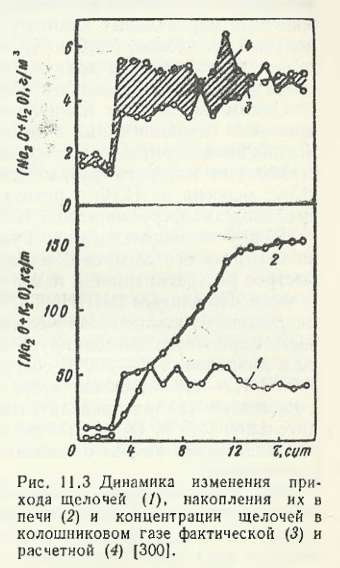

La topirea ferromanganului în furnale, sarcina urgentă este de a reduce aportul de oxizi Na2O și K2O. Cercetările efectuate la KosMZ de către V.G. Voskoboynikov și V.I. Varava au arătat că, la topirea ferromanganezului cu utilizarea concentratelor de mangan cu oxizi Nikopol, la 1 tonă de ferromanganez se livrează 40,35 kg de oxizi Na O cu concentratul și cocsul2O + K2O (sau 100 %) față de 9,45 kg pe 1 tonă la topirea fontei de turnătorie. În plus, în topirea ferromanganului, principalii furnizori de Na2O și K2O sunt concentratele de mangan (oxid +20 % carbonat) — 74,2 %, cocsul — 22,4 %, calcarul — 3,4 %. Bilanțul material al alcalinei a arătat că 9,9 % din zgura de ferromangan, 15,5 % din praful de grătar, 18,0 % din nămol, 53,6 % din nămol este transferat în apa ciclului de reciclare a purificării gazelor. Din datele prezentate în Fig. 11.2 rezultă că, odată cu creșterea bazicității zgurii, conținutul de Na2O și K2O conținut în aceasta, ceea ce crește cantitatea de oxizi circulanți Na2O și K2O în puțul furnalului înalt (fig. 11.3). Alcalii care circulă în furnal au un puternic efect distructiv asupra cocsului și provoacă supraconsumul acestuia.

Se știe că minereurile de mangan au Na2O și K2O, care fac parte din diverse minerale, atât din minereuri, cât și din roci reziduale. În procesul de preparare a minereurilor se utilizează reactivi care conțin sodiu, ceea ce crește conținutul deja ridicat de Na2O în concentrate. În acest sens, concentratele de carbonat de mangan sunt mai potrivite, deoarece au cantități mai mici de Na2O și K2O. Cu toate acestea, din cauza conținutului lor mai ridicat de fosfor, ponderea lor în încărcătura pentru topirea ferromanganului în furnal nu trebuie să depășească 20 %.

Una dintre principalele direcții de îmbunătățire a tehnologiei de topire a ferromanganului în furnale este înlocuirea concentratelor fine brute cu sinter de mangan cu flux ridicat, a cărui tehnologie a fost dezvoltată de DMetI, UkrNIIspetsstal și NZF, stăpânită la NZF și recomandată pentru implementare în producția de ferromangan în furnale.

În cazul în care se utilizează concentrat de carbonat de mangan în bucăți, acesta trebuie prăjit la temperaturi care să elimine fisurarea și zdrobirea rapidă în timpul transportului și în puțul cuptorului. Conform datelor VNIIMT, în timpul prăjirii concentratului de carbonat de mangan din zăcământul Obrochishche (NRB), majoritatea carbonaților se disociază în intervalul 430-700 °С, pierderea de masă în intervalul 700-800 °С este de numai 0,5-1,4 %, iar la 800-900 °С de 1,2-0,8 %. Prăjirea acestui concentrat într-un cuptor cu pat fluidizat cu o suprafață a grilei de distribuție a gazelor de 0,30 × 0,74 m în condiții de oxidare (5,5 % O2) și slab reducătoare (6,4 % CO) a confirmat un grad ridicat (92,4 și, respectiv, 93,1 %) de descompunere a acestuia.

După cum s-a menționat mai sus, principala direcție a progresului științific și tehnologic în producția de ferromangan este dezvoltarea topiturii întregului volum de aliaj în cuptoare electrice, ceea ce este tipic pentru aproape toate țările lumii. Criteriile de eficiență pentru înlocuirea procedeului în furnal cu cuptoare electrice sunt indicatorii economici, disponibilitatea resurselor de cocs, energie electrică și minereu de mangan. În Japonia, unde procedeul cu furnal înalt a fost înlocuit cu procedeul cu furnal electric încă din anii ’70, au apărut recent publicații în care se justifică oportunitatea revenirii la producția de ferromanganez în cuptoare cu puț din cauza prețurilor ridicate la energia electrică și a prețurilor moderate la cocs. În special, firma „Mizushima Ferro-Alloy” a umflat în 1985 un cuptor cu ax cu un volum de 398 m 3 . Capacitatea acestui furnal este de 230 t/zi de ferromangan, intensitatea alimentării cu blast este de 450 m 3 /min (îmbogățirea cu oxigen a blastului este de 7-8 %), temperatura blastului este de 860 °С, productivitatea specifică este de 0,58 t/(m 3 — zi), conținutul de mangan în aliaj este de 74,5 %, producția de zgură este de 500 kg/t, producția de gaz de grătar este de 4890 m 3 /t. Acest cuptor cu puț are o serie de diferențe constructive, care sunt legate de temperatura ridicată a gazului de grătar (400-600 °С), pentru reducerea căreia se utilizează stropirea cu apă a grătarului. Particularitatea preparării încărcăturii pentru acest cuptor este amestecarea completă a minereului de mangan cu cocsul înainte de introducerea încărcăturii în cuptor. Producția de ferromanganese este de 0,7 t/m 3 din volumul cuptorului, iar recuperarea manganului este de 93,5 %, ceea ce se datorează în mare măsură conținutului ridicat de mangan din cuptor.

La compararea eficienței topiturii ferromanganezului într-un cuptor cu puț, s-au luat în considerare următoarele date: pentru topirea unei tone de ferromanganez într-un cuptor electric se consumă 2400 kWh de energie electrică și 360 kg de cocs, în timp ce într-un cuptor cu puț se consumă 200 kWh și, respectiv, 1500 kg. S-a demonstrat în mod convingător influența pozitivă a conținutului de umiditate al sinterului de mangan asupra temperaturii gazelor de grătar în cuptoarele electrice și necesitatea optimizării acestuia în încărcătură.

Cercetarea științifică în vederea dezvoltării de noi procese tehnologice pentru producerea ferromanganului continuă la nivel mondial. Cercetătorii japonezi lucrează la tehnologia de topire reductivă a minereului de mangan aglomerat într-o baie agitată, într-un cuptor cu inducție de laborator (cu o sarcină de 70 kg) și într-un convertor cu suflantă superioară și inferioară (cu o sarcină de 600 kg). Se arată că modificarea conținutului de mangan în zgură este descrisă de ecuația de ordinul întâi. Gradul de extracție a manganului depinde de compoziția zgurii, de temperatură, de cantitatea de cocs și de conținutul de mangan din metal. Suflarea inferioară accelerează formarea prafului. Suflarea superioară cu oxigen trebuie efectuată la o viteză redusă deasupra stratului de zgură pentru a preveni interacțiunea metalului recuperat cu oxigenul.

Există o serie de alte publicații, ai căror autori caută reducerea costurilor materiale și energetice în topirea ferromanganului.