Topirea oțelurilor aliate se realizează ținând seama de principalele puncte ale topirii în cuptoarele cu arc principal, prezentate anterior, și luând în considerare caracteristicile caracteristice ale oțelurilor aliate. Cu toate acestea, din cauza cerințelor specifice pentru oțelurile din clase individuale sau grupuri de oțeluri și din cauza compoziției chimice diferite a metalului final și a compoziției băii în timpul tehnologiei de topire are propriile sale caracteristici. Prin urmare, în magazinul pentru topirea oțelurilor de anumite clase sau grupuri de oțeluri se dezvoltă instrucțiuni tehnologice private. Mai jos sunt luate în considerare caracteristicile de topire a unora dintre cele mai caracteristice oțeluri.

Conținut

Topirea oțelului pentru rulmenți cu bile

Cel mai comun oțel pentru rulmenți cu bile topit în cuptoare cu arc principal este oțelul SHX15, care conține 0,95-1,1 % C, 0,15-0,35 % Si, 0,2-0,4 % Mn, 1,3-1,6 % Cr și cel mult 0,3 % Ni. O cerință specifică pentru oțelul pentru rulmenți cu bile este puritatea necesară în ceea ce privește incluziunile nemetalice.

Rezultatele cercetărilor efectuate special și ale multor ani de practică în utilizarea rulmenților cu bile arată că focarele de fractură a suprafeței rulmenților apar în principal în zonele în care sunt prezente incluziuni nemetalice. Incluziunile nemetalice mari, în special incluziunile de oxid, sunt inadmisibile în oțelul pentru rulmenți cu bile. Cu cât aplicația rulmentului este mai critică, cu atât mai curat trebuie să fie oțelul nemetalic utilizat pentru fabricarea acestuia.

Evaluarea contaminării oțelului cu incluziuni nemetalice se realizează separat pentru incluziunile oxidice, sulfidice și globulare prin compararea probelor măcinate la o mărire de 100 de ori cu o scară de cinci puncte. Cu cât scorul este mai mare, cu atât oțelul este mai murdar din cauza incluziunilor nemetalice. În conformitate cu GOST 801-61, murdăria oțelului pentru rulmenți cu bile furnizat în stare laminată la cald (rotund cu diametrul de 130 mm) nu trebuie să depășească 3 puncte pentru oxizi, 2,5 puncte pentru sulfuri și 3 puncte pentru globule.

În conformitate cu natura cerințelor de bază pentru oțelul pentru rulmenți cu bile, este necesar să se efectueze procesul de topire în așa fel încât să se producă un oțel curat. Oțelul pentru rulmenți cu bile SHX15 este topit pe încărcătură proaspătă cu oxidare sau prin topirea deșeurilor. În atelierele echipate cu cuptoare electrice pentru topirea zgurii sintetice, oțelul pentru rulmenți cu bile este tratat într-o cuvă cu această zgură.

Oțelul pentru rulmenți cu bile poate fi topit numai în cuptoare electrice cu căptușeală în stare bună, fără gropi în podea sau pante rupte. De asemenea, cuptorul electric trebuie să fie bine etanșat. Încărcătura este compusă din 80-90% deșeuri carbonice mari și medii, 10-20% deșeuri carbonice mici. O parte din deșeuri (până la 30%) este uneori înlocuită cu fontă brută. În încărcătură nu trebuie să se regăsească deșeuri cromate și silicioase, precum și resturi și așchii ruginite. Excesul de carbon în încărcătură este de o,4-0,6 %, adică încărcătura trebuie să conțină 1,35-1,55 % C.

De asemenea, 1-2% din greutatea încărcăturii de var este introdusă în grămadă. Ordinea de încărcare este similară cu cea descrisă anterior. După apariția metalului topit în centrul cuptorului, în cuptor se adaugă 0,8-1,0 % var, 0,1-0,2% fluorină și 0,1-0,2% argilă refractară. În timpul topirii în cuptor se încarcă periodic minereu de fier: prima porțiune în cantitate de 0,4-0,6% în 30-40 de minute, a doua în cantitate de 0,8-1% în 20-30 de minute și, în sfârșit, a treia porțiune în cantitate de 0,4-0,6% în 15-20 de minute înainte de sfârșitul topirii. Aceste măsuri garantează că, în timpul perioadei de topire, se obține o zgură spumoasă cu mișcare suficient de lichidă, care în cea mai mare parte coboară din cuptor prin gravitație.

După topire, baia se agită bine, iar metalul se eșantionează pentru analize complete (C, Mn, P, S, Cr, Ni și Cu). Prima probă trebuie să conțină ≥1,05%) C, ≤0,4% Cr, ≤0,25% Cu, ≤0,25% Ni. Dacă conținutul de carbon este scăzut sau dacă conținutul de crom, nichel și cupru depășește limitele specificate, topitura este transformată în alt tip de oțel.

Perioada de oxidare începe atunci când metalul este suficient încălzit și se desfășoară intens, zgura scurgându-se prin gravitație peste prag. Oxidarea băii se realizează cu minereu de fier și oxigen gazos. Cantitatea de carbon ars în timpul perioadei de oxidare trebuie să fie ≥0,2 %, cu o rată medie de oxidare de la începutul perioadei de oxidare până la descărcarea zgurii de ≥0,3 %/h.

În această perioadă, se prelevează probe de metal la fiecare 10-12 minute pentru a determina conținutul de carbon, mangan și fosfor. La un conținut de ≥0,75% C și ≤0,015% P, la 10 minute după ce se dă ultima porție de minereu de fier sau se oprește purjarea cu oxigen a băii, se prelevează o probă de metal și se adaugă 5-5,5 kg/t de fontă brută pentru a asigura o bună fierbere a metalului. La 3-5 minute după adăugarea fontei brute, zgura oxidantă este complet descărcată. Timpul total de expunere a băii din momentul adăugării ultimei porțiuni de minereu de fier sau al opririi purjării cu oxigen până la începutul descărcării zgurii este de cel puțin 15 minute. Conținutul de carbon din metal la începutul perioadei de rafinare trebuie să fie astfel încât, după îndepărtarea zgurii oxidante, să fie posibilă carburarea metalului cu 0,05-0,15%o prin perlă de electrod sau cocs.

În continuare, se efectuează dezoxidarea preliminară prin precipitare cu ferrosiliciu FS75 în bucăți (1,3 kg/t), ferromangan conform calculelor și aluminiu pe tijă (0,3 kg/t). Baia se agită după adăugarea ferrosiliciului și a ferromanganezului și după adăugarea aluminiului, apoi se adaugă ∼ 0,1 % de nisipuri de cocs în oglinda metalică.

Pentru introducerea zgurii rafinate se utilizează un amestec de var (15-25 kg/t), fluorină (2-3 kg/t) și argilă refractară (2-3 kg/t). La zgură se adaugă cocs în cantitate de 0,5-0,7 kg/t; se închide clapeta cuptorului și se menține timp de 5-10 min. În 5-10 min după amestecul de zgură se amestecă zgura pentru a obține o compoziție omogenă, se prelevează secvențial după 5 min două probe de metal și zgură pentru analiză chimică și se continuă dezoxidarea zgurii cu cocs măcinat în proporție de 0,4-0,65 kg/t, în funcție de gradul de dezoxidare a zgurii după inducerea acesteia.

După aditivarea cu cocs, se lasă 10-15 minute, apoi se amestecă zgura și metalul, se prelevează probe de metal și zgură și se adaugă ferocrom în baie până la limita inferioară a cromului. Dezoxidarea băii cu ferrosiliciu măcinat în cantitate de 2-2,5 kg/t se efectuează în trei etape, la o rată de 0,6-0,85 kg/t în fiecare etapă. Prima porție se adaugă imediat după alierea băii cu crom, iar următoarele două — la un interval de 12-15 min. În același timp, se prevede înmuierea timp de 10 min cu amestecarea ulterioară a metalului și zgurii. După 12-15 min de la adăugarea celei de-a treia porțiuni de metal se verifică încălzirea prin turnarea acestuia dintr-o lingură pe placă și gradul de dezoxidare — într-o cană, dacă este necesar, se adaugă feroaliaje pentru ajustarea finală a compoziției chimice a metalului și apoi cuptorul este de-energizat. Compoziția metalului se corectează din următorul conținut de impurități: 0,98-1 % C, 0,25-0,3 % Mn, 1,43-1,5 % Cr.

La oprirea furnalului, se adaugă ultimul amestec de dezoxidare constând în var fin măcinat (1,5 kg/t), pulbere de aluminiu (1,2 kg/t) și, dacă este necesar, cărbune (0,15 kg/t). Se amestecă zgura și metalul, se măsoară temperatura metalului cu ajutorul unui termocuplu cu imersie și se realizează dezoxidarea finală a metalului cu aluminiu în bucăți în cantitate de 0,5 kg/t. Durata de rafinare conform tehnologiei descrise este de 1 h 80 min-1 h 45 min.

Cu privire la compoziția zgurii în timpul procesului de topire, trebuie să se știe următoarele

- după introducerea zgurii albe, conținutul de FeO nu trebuie să depășească 0,5 %;

- înainte de adăugarea de ferocrom, conținutul de FeO nu trebuie să depășească 0,4 %, iar conținutul de CaC2 nu trebuie să depășească 1,5 %;

- după finalizarea băii de dezoxidare cu ferrosiliciu măcinat, conținutul de FeO și CaC2 trebuie să fie

- înainte de eliberarea topiturii, după deoxidarea metalului cu aluminiu brut și amestecarea băii, conținutul de FeO și CaC2 trebuie să fie ≤0,5 % (fiecare).

Temperatura optimă a metalului la topirea oțelului în cuptoare electrice de 30-50 t cu metoda sifonului de turnare ulterioară pentru lingouri cu greutatea de 2-4,5 tone ar trebui să fie: înainte de descărcarea completă a zgurii de oxidare 1580-1610, după introducerea zgurii albe 1560-1580, înainte de eliberarea din cuptor 1560-1580, în cazan 1530-1550 ° C.

La topirea prin retopire, încărcătura este formată din deșeuri de oțel pentru rulmenți cu bile. O parte din deșeurile din acest oțel pot fi înlocuite cu deșeuri din alte oțeluri cu crom, precum și cu deșeuri din oțel carbon în proporție de maximum 20%.

În timpul topirii, după apariția metalului topit în centrul cuptorului, se adaugă var în cantitate de 5-8 kg/t. Timp de 20 — 35 min înainte de topirea completă se agită baia și se prelevează o probă de metal pentru analiza completă. Când temperatura metalului ajunge la 1550-1570 ° C din cuptor se descarcă zgura.

Până la începutul perioadei de rafinare în metal nu trebuie să fie mai mult de 0,92% C, 0,33% Mn și 0,02% P. În cazul în care conținutul unuia dintre aceste elemente este mai mare decât este necesar pentru topirea normală, se adaugă minereu de fier în cuptor sau baia este suflată cu oxigen pentru oxidare parțială. După reacția minereului de fier, se prelevează o mostră de metal și, dacă se obține o analiză satisfăcătoare, baia se dezoxidează cu fontă brută și apoi se descarcă zgura.

La topirea prin metoda remelting, dezoxidarea preliminară a metalului cu fontă brută, cocs, ferrosiliciu brut, ferromangan și aluminiu brut se efectuează în același mod ca la topirea prin oxidare. Cantitatea lipsă de crom se introduce în baia cu ferocrom după deoxidarea zgurii cu cocs. În rest, rafinarea metalelor se realizează în același mod ca la topirea cu oxidare. Singura diferență este consumul de ferrosiliciu măcinat (1,8-2 kg/t în loc de 2-2,5 kg/t în topirea cu oxidare).

În cazul tratării oțelului cu zgură sintetică, topirea în cuptorul electric se efectuează atât cu oxidare completă, cât și cu refolosire. Perioada de topire și oxidare se realizează conform tehnologiei obișnuite.

Deoxidarea prin difuzie a metalului în cuptorul cu zgură nu este dată. Prin urmare, conținutul de oxid de fier din zgură rămâne ridicat până la eliberare. Deoxidarea finală a metalului cu ferrosiliciu și aluminiu se realizează în timpul eliberării în cazan.

Topirea oțelurilor structurale din crom-nichel

Oțelurile cu crom-nichel (20ХН-50ХНН, 12ХНЗ, 12Х2Н4А, etc.) se topesc în cuptorul principal atât cu oxidare pe încărcătură proaspătă, cât și prin retopire. La topirea prin oxidare, încărcătura este formată din deșeuri carbonice (50-60%), deșeuri de oțeluri crom-nichel (40-50%), nichel metalic și carburator (cocs sau zgură de electrod). La topire, conținutul de carbon din metal trebuie să fie ≥0,3 % la topirea oțelurilor cu conținut scăzut de carbon (20XN, 12XNZA, 12X2N4A etc.), ≥0,5 % la topirea oțelurilor cu conținut mediu de carbon precum 40XN, 45X14 și ≥0,6 % la topirea oțelurilor 50XN. În grămadă, împreună cu partea metalică a încărcăturii se dă ~ 2 % de var.

După topirea a ∼2/3 din încărcătură și apariția metalului lichid în centrul cuptorului, minereul de fier este încărcat în cuptor. Pentru a accelera topirea încărcăturii, piesele sunt tăiate cu oxigen. Consumul de minereu de fier este de 12-15 kg/t. Este necesar să se asigure că zgura coboară prin gravitație prin prag. După terminarea adaosurilor de minereu de fier, metalul și zgura sunt amestecate și se prelevează o probă de metal pentru a-i determina compoziția.

În procesul de topire ar trebui să fie eliminate 70-80% din zgură. Timp de 10-15 min înainte de topirea completă în cuptor se adaugă 10-15 kg / t de var, 5-6 kg / t de minereu de fier. Până la momentul topirii acestor aditivi se termină de obicei topirea încărcăturii. După topire, metalul este prelevat pentru analiza completă și apoi începe perioada de oxidare. Baia este oxidată cu minereu de fier sau cu oxigen gazos. Rata medie de oxidare a carbonului, de la momentul topirii până la începutul descărcării zgurii de oxidare, trebuie să fie ≥0,3%/h, iar cantitatea de carbon ars în această perioadă ≥0,2%.

La fiecare 10-15 minute în timpul perioadei de oxidare se prelevează probe de metal pentru determinarea conținutului de carbon, mangan și fosfor. Atunci când conținutul de carbon din metal este cu 0,07-0,1% mai mic decât media specificată în oțelul finit și conținutul de fosfor ≤0,015% după ultima porțiune de minereu de fier sau la sfârșitul băii de suflare cu oxigen, se lasă 10 minute, apoi se prelevează probe și se descarcă complet zgura de oxidare. Durata perioadei de oxidare, inclusiv descărcarea zgurii, nu depășește 1,5 ore.

După descărcarea zgurii de oxidare, dacă este necesar, se carbonează talonul electrodului metalic sau cocsul, apoi se efectuează dezoxidarea prin precipitare a silicomanganului din grumazul metalic la rata de mangan de aici până la limita inferioară. Deoxidarea în locul silicomanganului se poate efectua cu ferromangan și ferrosiliciu.

Baia de oxidare preliminară este acoperită cu un amestec de zgură compus din var, fluorină, argilă refractară și, uneori, cuarțit (20-25; 3-5; 3-5; 3,5 kg/t, respectiv). După topirea amestecului de zgură, se prelevează o probă de metal, se măsoară temperatura cu ajutorul unui termocuplu cu imersie și se adaugă ferocrom în măsura în care se obține limita inferioară a conținutului specificat în metal și luând în considerare conținutul rezidual de crom din metal.

După aditivarea cu ferocrom, zgura este dezoxidată cu un amestec format din cocs (0,6-1,2 kg/t) și FS75 pudră (1,8-2 kg/t). Dezoxidarea ulterioară a zgurii se realizează numai cu praf de ferrosiliciu FS75, al cărui consum total este de 3,5-5 kg/t. Trebuie să se obțină zgură albă, mărunțită în pulbere, cu un conținut de 0,6-0,8% FeO. Pentru ajustarea compoziției zgurii se folosește cocs.

În 15-20 min după adăugarea ferocromului se agită bine metalul și la un interval de 5 min se iau trei probe de metal. După obținerea rezultatelor analizei rapide, conținutul de impurități se corectează în funcție de conținutul lor mediu în oțel. Conținutul de siliciu din metal până la momentul eliberării este adus la 0,25-0,28% cu ajutorul aditivului ferrosiliciu pulverizat. Cu 5-6 minute înainte de eliberare, după măsurarea temperaturii metalului cu ajutorul termocuplului de imersie și după determinarea dezoxidării acestuia prin comportament într-o cupă, se prelevează o probă de zgură pentru determinarea conținutului de FeO, care nu trebuie să depășească 0,5-0,7%.

Cu 2-5 minute înainte de eliberarea metalului, metalul este dezoxidat cu ajutorul aluminiului în bucăți atașat la tije. Consumul de aluminiu depinde de compoziția oțelului care urmează să fie topit și de granulația necesară. De exemplu, la topirea oțelurilor 20XN-50XN, consumul de aluminiu este de 0,4-0,5 kg/t, iar la topirea oțelurilor 12XR12A-ZOHNZA de 0,8-1 kg/t. Metalul și zgura sunt bine amestecate înainte de eliberare.

În cazul microaliajului oțelului cu titan (până la 0,1%) și bor (0,002-0,005%) în timpul eliberării în cazan se introduce ferotitan și ferobor sau ferobor în bucăți de până la 70 mm.

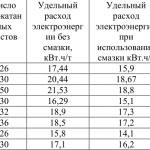

Recent, la o serie de uzine naționale, unele oțeluri aliate sunt topite prin procedeul cu o singură zgură, fără descărcarea zgurii oxidante și cu adaos de feroaliaje sub această zgură sau cu zgură slab reducătoare la dezoxidarea finală a metalului în cazan. Durata de topire este redusă cu 10-15%, iar consumul de energie — cu 5-10%.

Topirea oțelului de mare viteză

Duritatea ridicată a oțelului pentru scule se obține prin creșterea conținutului de carbon și prin tratament termic adecvat. Prin urmare, toate oțelurile pentru scule, inclusiv oțelurile de tăiere de mare viteză, sunt oțeluri cu conținut ridicat de carbon. Conținutul de sulf și fosfor >0,03% crește fragilitatea oțelului. Manganul și nichelul cresc cantitatea de austenită reziduală și fac dificilă tratarea termică a oțelului. Prin urmare, conținutul acestor elemente în oțelurile de mare viteză este permis doar la 0,4%.

Distribuția inegală a carburilor în oțel determină o duritate inegală. O modalitate fiabilă de a reduce neomogenitatea carburilor din lingouri este reducerea greutății, astfel încât oțelul de mare viteză este turnat în lingouri cu greutate relativ mică (200-750 kg) și topit în principal în cuptoare cu arc electric de 5-10 t.

Topirea se realizează prin retopirea deșeurilor aliate fie cu purjare cu oxigen, fie fără oxidare. Trebuie avut în vedere faptul că molibdenul și tungstenul din oțelurile rapide sunt, într-o anumită măsură, interschimbabile pe baza următorului raport: 1 % Mo înlocuiește 2 % W. Conținutul de molibden în oțelul P18M este prevăzut până la 1 %, iar în oțelul P9M — 0,6 %.

La topirea deșeurilor aliate cu purjare cu oxigen, încărcătura este compusă din deșeuri de oțel sau alte deșeuri adecvate din punct de vedere al compoziției chimice (≤80%), o cantitate calculată de ferotungsten și fier moale. Încărcătura poate fi constituită din deșeuri de oțeluri cu crom-nichel X13U și altele. La topirea oțelului rapid cu conținut de molibden, se pot adăuga la încărcătură deșeuri din oțeluri structurale precum 38XMYUA etc.

Fierul moale și ferotungstenul sunt selectate cu un conținut minim de fosfor. În absența deșeurilor aliate, încărcătura este alcătuită din deșeuri de carbon fără fosfor, ferotungsten și ferocrom. Ferotungstenul este încărcat deasupra restului încărcăturii, în centru, ceea ce îi asigură o topire mai rapidă, iar ferocromul este încărcat mai aproape de pereți.

Înainte de stivuirea încărcăturii metalice pe podea, se încarcă un amestec de zgură în cantitate de 1-1,5% de var, șamotă și fluorină. Topirea se realizează la puterea maximă a transformatorului. Când se topește cea mai mare parte a încărcăturii, se începe purjarea cu oxigen. Pentru a accelera topirea încărcăturii refractare care conține tungsten înainte de suflare, este de dorit să existe în baie ~0,6 % Si. Purjarea cu oxigen gazos se efectuează până la topirea completă a întregii încărcături și oxidarea excesului de carbon. După suflare, baia se amestecă bine, se prelevează o probă de metal pentru analiza chimică și se trece la dezoxidare. Pentru a maximiza utilizarea elementelor de aliere din încărcătură, zgura de oxidare nu este drenată.

Începutul perioadei de rafinare în baie poate fi considerat momentul în care se adaugă prima porție de amestec deoxidant din cocs și ferrosiliciu măcinat. La începutul rafinării, se adaugă cantitatea corespunzătoare de var pentru a obține zgură de consistență normală. După obținerea analizei conținutului de carbon al primei probe, se adaugă cantitatea calculată de ferocrom după topire.

Rafinarea se efectuează fără descărcarea zgurii pentru a reduce la minimum pierderea de elemente de aliere. Descărcarea zgurii este posibilă numai în cazul unei bazicități nesatisfăcătoare, al producției de zgură de magnezie sau dacă este necesară carburarea metalului. Rafinarea se realizează sub zgură albă sau carbidică, dar înainte de eliberare zgura carbidică este transformată în mod obligatoriu în zgură albă. Alierea metalului cu vanadiu și corectarea conținutului de tungsten se efectuează cel târziu cu 15-20 de minute înainte de eliberare. Timp de 2-3 minute înainte de eliberare, metalul este dezoxidat cu aluminiu în bucăți în cantitate de 0,3 kg/t. Metalul este eliberat împreună cu zgura. Durata de rafinare este de 1 h 30 min — 2 h. Temperatura metalului în cuvă la turnarea prin sifon a lingourilor cu greutatea de 500-750 kg trebuie să fie de 1550-1590 ° C.

La topirea din nou a deșeurilor aliate fără oxidare, încărcătura se pregătește în același mod ca la topirea cu oxidare cu oxigen. La sfârșitul topirii, metalul este agitat energic pentru a accelera topirea ferotungstenului. După topirea completă a încărcăturii începe dezoxidarea zgurii. În caz contrar, procesul se desfășoară la fel ca în topirea deșeurilor aliate cu oxidare cu oxigen.

Deoarece durata de topire a deșeurilor refractare care conțin tungsten și ferotungsten fără suflarea băii cu oxigen crește semnificativ, topirea fără oxidare se efectuează în prezent numai în absența sau în lipsa oxigenului.

Topirea oțelului inoxidabil

Introducerea a 12% Cr sau mai mult în oțel îl face rezistent la coroziune [ Procesul de distrugere chimică sau electrochimică a metalelor ca urmare a interacțiunii lor cu mediul extern se numește coroziune .] în atmosfera aerului și în multe medii industriale. Conținutul de crom din oțel creează o peliculă de oxid foarte subțire, dar destul de puternică și impermeabilă. Cromul trebuie să fie dizolvat uniform în fier. Formarea de carburi sărăcește soluția solidă de crom și reduce rezistența la coroziune. Varietatea cerințelor privind oțelul necesită topirea mai multor tipuri de oțel inoxidabil, care se împart în austenitice (crom-nichel) și feritice (crom).

Oțelurile cu crom-nichel care conțin 17-19% Cr și 8-11% Ni au proprietăți anticorozive ridicate; aceste oțeluri formează o structură austenitică monofazică după călirea la 1150°C în apă. Conținutul de carbon trebuie să fie sub limita solubilității sale în austenită la temperatura camerei, adică 0,05-0,06%. La un conținut mai mare de carbon, acesta este eliberat din soluție și formează carburi de crom. Situate pe granițele austenitei, carburile o sărăcesc cu crom și oțelul este predispus la coroziunea intercristalină, care rupe legătura dintre grăunți. Pentru a reduce apariția coroziunii intergranulare, în oțelul cu crom-nichel se introduc elemente puternice de formare a carburilor, precum titanul sau niobiul. În acest caz, carbonul este legat în carburi puternice, care nu sunt dizolvate în austenită în timpul călirii. Prin urmare, oțeluri precum X18H10T, X18H9T și oțeluri similare sunt utilizate pe scară largă.

Cu toate acestea, trebuie avut în vedere faptul că ferita sau α-Fe apare în zonele sărăcite în carbon, al căror conținut peste o anumită limită face dificilă prelucrarea la cald. Conținutul de α-Fe crește în prezența siliciului, aluminiului, cromului și titanului și scade în prezența nichelului și manganului. Prin urmare, conținutul de crom al oțelului finit ar trebui să fie mai aproape de limita inferioară, iar conținutul de nichel și mangan ar trebui să fie mai aproape de limita superioară.

Pentru a îmbunătăți prelucrabilitatea oțelului inoxidabil, acesta este uneori suplimentat cu 0,5 % Fe, care oferă o bună prelucrabilitate. ~0,5 procente Fe, care asigură o bună separare a așchiilor.

Deoarece oțelul inoxidabil este utilizat pe scară largă, este necesară producerea sa în cuptoare specializate. Dacă o astfel de specializare nu este posibilă din cauza dimensiunii comenzilor, oțelul inoxidabil poate fi topit în campanii. După repararea cuptoarelor reci, oțelul inoxidabil poate fi topit numai din a cincea topitură, după producerea oțelului cu conținut scăzut de carbon.

Trebuie avut în vedere faptul că, la topirea oțelurilor inoxidabile din clasele X17H13M2T și X17H13M3T, nichelul, ferotitaniul și ferromolibdenul trebuie să fie controlate în ceea ce privește conținutul de impurități nocive, cum ar fi plumbul, staniul, antimoniul, arsenicul și bismutul. Dintre feroaliajele disponibile, trebuie selectate loturile cu un conținut minim al acestor impurități.

Oțelul inoxidabil este topit prin retopirea deșeurilor aliate cu oxidare cu oxigen sau pe încărcătură proaspătă cu oxidare. La topirea oțelului inoxidabil prin retopirea deșeurilor aliate cu oxidare cu oxigen, încărcătura este compusă din 70 % deșeuri de oțel provenite din topire sau din alte oțeluri similare, inclusiv ≤30 % așchii, ferocrom și nichel calculate și fier moale cu un conținut minim de fosfor. Conținutul calculat de crom al încărcăturii depinde de conținutul final de carbon al metalului.

Pe măsură ce conținutul de carbon al unui anumit oțel crește, conținutul calculat de crom din încărcătură crește. Această tendință este cauzată de faptul că prezența unei cantități atât de mari de crom în baie face dificilă oxidarea carbonului până la limite scăzute. Conținutul calculat de carbon în încărcătură trebuie să fie ≥0,3%, iar cel de siliciu 0,8-1,2%, deoarece prezența siliciului accelerează topirea deșeurilor de crom. Calcarul (≥1,5 %) trebuie adăugat în pat înainte de pilare.

Topirea încărcăturii se realizează la puterea maximă a transformatorului; cu 10-15 minute înainte de topirea completă (înainte de începerea fierberii intensive) baia începe să fie suflată cu oxigen. Topirea completă a încărcăturii trebuie considerată începutul oxidării intensive a carbonului. După topire, se ia o probă de metal pentru analiza chimică completă și se continuă suflarea cu oxigen a băii. Purjarea băii este începută cu cuptorul pornit, iar în momentul fierberii băii cuptorul este oprit. În timpul epurării se prelevează una sau două probe intermediare de metal pentru analiza conținutului de carbon, crom și nichel. Sfârșitul epurării se determină prin reducerea fierberii băii și stingerea flăcării, precum și prin compararea rezultatelor analizei probei intermediare cu durata epurării după selectarea acesteia.

La sfârșitul purjării, se prelevează o probă de metal și, fără a porni cuptorul, se dezoxidează silicomanganul din baie și, în prezența unei zgurii suficient de lichide în baie, se adaugă o cantitate calculată de ferocrom încălzit. Zgură se dezoxidează cu silicochrom sau ferrosiliciu zdrobit în bucăți de până la 30 mm. Consumul de ferrosiliciu este de~3 kg/t. La dezoxidarea zgurii, bazicitatea acesteia scade, iar condițiile de recuperare a oxizilor de mangan din zgură se înrăutățesc. Prin urmare, este recomandabil să se adauge agenți de dezoxidare odată cu adăugarea de var (15-20 kg/t).

Pentru a obține conținutul specificat de crom, mangan și siliciu, este recomandabil să se efectueze o dezoxidare suplimentară prin agitarea energică a zgurii și a metalului. După terminarea procesului de agitare a zgurii, se pune a doua porție de ferrosiliciu măcinat în cantitate de 3 kg / t, se produce o a doua baie de agitare viguroasă și se prelevează două probe de metal la un interval de 5 minute pentru a determina conținutul de carbon, crom, nichel, mangan, molibden.

După topirea ferocromului și dezoxidarea zgurii, aceasta din urmă, cu încălzirea suficientă a metalului, se descarcă și apoi se conduce una nouă în cantitate de 1,5% fluorină și var în raport de 1:2-1:5. Zgura se dezoxidează cu pulbere de aluminiu (1 — 2 kg/t), ferrosiliciu sau silicocalciu. După deoxidarea zgurii, se măsoară temperatura metalului și se adaugă ferotitan încălzit. Până la 50 % din cantitatea necesară de ferotitaniu poate fi înlocuită cu titan metalic sau burete grefat în slană. În acest caz, metalul este deoxidat cu aluminiu (1 kg/t) înainte de eliberare.

La topirea oțelurilor inoxidabile în care conținutul de titan nu este prevăzut, acesta trebuie adăugat cu o rată de introducere de 0,4% fără a lua în considerare monoxidul de carbon. După adăugarea ferotitanului se recomandă dezoxidarea zgurii cu silicocalciu măcinat (1,5 kg/t), amestecarea băii și eliberarea metalului împreună cu zgura în cazanul cu zgură. Durata totală a rafinării este de 45-90 min.

La topirea oțelului pe încărcătură proaspătă cu oxidare, încărcătura este formată din deșeuri carbonate și nichel. Topirea și perioada de oxidare se realizează, ca și în cazul topirii oțelurilor de construcție, pe încărcătură proaspătă. După topire, conținutul de crom în metal trebuie să fie ≤0,5%, iar cantitatea de carbon oxidat în perioada de oxidare ≥0,3%. După ce zgura de oxidare descarcă zgura de șamotă în cantitate de 1-1,5% din greutatea metalului, se adaugă silicomangan sau ferromangan și în două sau trei etape metalul este aliat cu crom, adăugându-se ferocrom. În caz contrar, tehnologia de topire este similară cu tehnologia de topire a deșeurilor aliate cu oxidare cu oxigen.