Înainte de începerea lucrului, în cuptor, prin fereastra de încărcare, este încărcat cocsul, care este aprins cu lemn sau gaz natural. Cocsul este încărcat atât de mult încât nivelul său să fie deasupra axei tuyerei pe 700-1500 mm. Coloana de cocs rezultată se numește cap de cocs inactiv. Primul vârf de cocs metalic se încarcă pe vârful inactiv; pe acesta se încarcă primul vârf de cocs de lucru (combustibil), pe care se încarcă vârfurile de cocs metalic și de cocs de lucru în ordinea alternării până la umplerea puțului cuptorului. Pe fiecare vârf de cocs metalic (începând cu cel de-al treilea) se încarcă flux (calcar, zgură de bază de la suprafață și alte materiale) pentru formarea zgurii. Cenușa de cocs, căptușelile, zgura din matrițe sunt zgurate.

La sfârșitul încărcării, ventilatorul de suflare este pornit. Aerul intră prin tuyere în cuptorul de cocs inactiv. Procesul de ardere intensivă începe cu degajarea unei cantități mari de căldură. Primul vârf de fontă, situat direct pe cocsul fierbinte, începe să se topească. Picături și șuvoaie de metal lichid curg în josul pieselor și între ele până la fund. Aici curge și zgura formată. Metalul și zgura curg prin canalul de legătură în puț. Când nivelul metalului atinge înălțimea necesară, se deschide ventilul din fontă și metalul este eliberat din piggy bank. Scoria este evacuată prin partea de jos pe măsură ce se acumulează.

În momentul topirii primului cocs metalic, nivelul cocsului inactiv scade, adică partea superioară a cocsului este arsă. Pentru ca fierul cu temperatură și compoziție chimică constante să iasă din cuptor, înălțimea mormanului de cocs de lucru trebuie să fie egală cu înălțimea cu care a scăzut mormanul inactiv. Astfel, fiecare vârf de cocs metalic următor este topit la aceeași înălțime. Vârfurile se mișcă continuu.

Pentru a menține o înălțime constantă a coloanei de materiale, metalul, cocsul și fluxul sunt încărcate în arbore. În cuptor, gazele fierbinți produse de arderea cocsului se ridică în sus, iar materialele se deplasează în jos (principiul contracurentului). Acest lucru duce la un schimb intens de căldură între gaze și materialele încărcate în cuptor. Cocsul metalic, care coboară pe ax, se încălzește treptat până la punctul de topire și se topește.

Gazele fierbinți întâlnesc plăcuțele metalice din ce în ce mai reci în drumul lor ascendent și sunt răcite. Utilizarea căldurii gazelor crește eficiența cuptorului. Consumul de cocs este, de obicei, de 10-15 % din masa vârfurilor metalice.

Raportul dintre masa de combustibil și cea a vârfurilor metalice se stabilește în funcție de temperatura metalului necesară. În plus, este necesar să se ia în considerare dimensiunea bucăților de încărcătură metalică, calitatea combustibilului și cantitatea de aer furnizat.

Pentru piesele turnate cu pereți subțiri supuse prelucrării mecanice, atunci când sunt posibile defecte ale învelișurilor de gaz, consumul de cocs trebuie să crească și poate ajunge la 14% și mai mult. O creștere suplimentară excesivă a consumului de cocs reduce productivitatea cuptorului. Deteriorarea calității combustibilului și a preparării încărcăturii poate duce, de asemenea, la creșterea consumului de cocs.

Încărcarea oblică, alimentarea unilaterală cu aer și alți factori care contribuie la arderea locală a cocsului în cuptorul gol și la scăderea locală a nivelului zonei de topire, obligă la acordarea de porțiuni suplimentare de cocs („supraîncărcare”). Acesta este un semn că există încălcări ale regimului, a căror eliminare îmbunătățește cursul de topire și permite economisirea combustibilului.

Reaprovizionările frecvente pentru a compensa lipsa de cocs creează un exces temporar de cocs și provoacă perturbarea ritmului de topire, scăderea pe termen scurt a productivității cuptoarelor. O parte din excesul de cocs este ars inutil și duce doar la o anumită încetinire a topiturii. Înainte de oprirea furnalului pentru pauza de masă sau la intersecția schimburilor, este necesar să se efectueze supraalimentarea pentru a obține metal fierbinte imediat după pauză. Supraalimentarea trebuie făcută astfel încât să ajungă la banda de topire în momentul opririi.

În timpul topirii lungi, dacă nu există răcire cu apă, se produce o creștere considerabilă a diametrului cuptorului în zona tuyerei și, în consecință, o scădere a nivelului stratului de cocs. Această scădere a nivelului de cocs se compensează de obicei prin transferuri la fiecare 2-3 ore, dar este mai bine să se crească ușor masa și, prin urmare, înălțimea tuturor plăcilor de cocs de lucru. În cazul în care topirea decurge normal și temperatura metalului este constant ridicată, este de asemenea posibil să se mărească ușor masa vârfului de metal.

Nu numai masa relativă, ci și cea absolută a cocsului și a grămezii metalice are o importanță deosebită. Cea mai mică masă a grătarului de lucru cu cocs se determină pe baza faptului că grămezile metalice pentru cursul normal al topirii trebuie să fie separate de un strat de cocs nu mai mic de 150-200 mm (0,2 m). De exemplu, volumul grătarului de cocs de lucru pentru un cuptor cu diametrul D = 1200 mm (1,2 m) este următorul

Deoarece masa de cocs (masa volumică a 1 m 3 de cocs) este de 450 kg/m 3 , masa unui grătar de cocs de lucru este de 450-0,226=102 kg, adică aproximativ 10% din masa grătarului metalic (1000 kg).

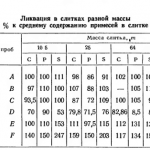

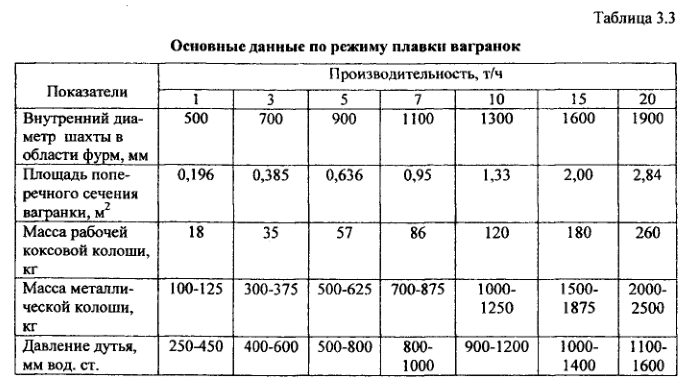

Dacă în conformitate cu cerințele pentru turnare există necesitatea de a crește temperatura metalului și în acest scop este planificată creșterea consumului de cocs, aceasta se poate realiza în două moduri: sau reducerea masei cocsului metalic, sau creșterea masei vârfului de cocs de lucru. Practica arată că masa grătarului de cocs metalic trebuie să fie de la 1/8 la 1/10 din productivitatea în 1 h. Masa grătarului de cocs metalic pentru arbori de productivitate diferită este prezentată în tabelul 3.3. Cu spițe mai grele, lucrul cuptorului se deteriorează, temperatura scade, chiar dacă consumul de combustibil este corect, și este nevoie de transferuri.

Cantitatea de aer furnizat și presiunea acestuia trebuie să fie stabilite în funcție de diametrul cuptorului. Valorile presiunii de suflare indicate în tabelul 3.3 sunt date pentru diferite dimensiuni de cuptoare, pe baza unui debit specific mediu de 120 m 3 /min pe 1 m 2 de secțiune transversală a cuptorului.

Aceste valori sunt majorate cu 20 % pentru a compensa eventualele pierderi în conducta de aer. Presiunea de suflare la care trebuie să funcționeze cuptorul depinde de cantitatea de aer furnizată (tabelul 3.3). Tabelul prezintă valorile recomandate, cea mai mare dintre aceste valori corespunzând unei performanțe ridicate de topire. Funcționarea la o presiune ridicată a suflului necesită o atenție sporită la starea tuyerei, pregătirea încărcăturii și, bineînțeles, controlul continuu al temperaturii metalului.

Temperatura fontei și productivitatea cuptorului depind, de asemenea, de pregătirea materialelor. Pentru cocsul inactiv ar trebui utilizat în principal în bucăți mari — de la 100 la 150 mm diametru. Cocsul pentru cărbunii de lucru trebuie să fie în bucăți de 40-100 mm, iar bucățile de cocs pentru arborii cu diametru mare trebuie să fie mai mari decât pentru arborii cu diametru mic. Cea mai mare dimensiune a bucăților de încărcătură metalică nu trebuie să depășească 1/3 din diametrul cuptorului. Utilizarea de grămezi de fontă pentru furnal de dimensiuni mici (cu o greutate de până la 15 kg) crește productivitatea furnalului și temperatura fontei pe jgheab.

Pentru a nu perturba desfășurarea topiturii, puțul cuptorului trebuie să fie întotdeauna umplut cu grămezi de încărcătură și combustibil până la fereastra de încărcare. Coborârea nivelului colosului la 1,0-1,2 m este absolut inadmisibilă, deoarece condițiile de încălzire a încărcăturii, a cocsului zdrobit și din nou există o nevoie de transferuri, adică un consum suplimentar de cocs: acest lucru perturbă cursul de topire, reduce productivitatea cuptorului și temperatura metalului.

Pentru cursul normal al topirii, o importanță deosebită o are zgura cuptorului, cu ajutorul căreia sunt eliminate substanțele refractare introduse în cuptor împreună cu materialele de încărcare, în principal cu metal reciclat. Este vorba în principal de nisip de cuarț (SiO2) pe rotițe, nisip lipit de piesă și, mai rău decât toate, resturi de tije din piesele turnate defecte. Pentru a îndepărta aceste impurități, precum și cenușa de cocs, se folosesc fluxuri — calcar și zgură bazică de la cuptoarele cu foc deschis și electrice.

Cea mai frecventă utilizare a calcarului. Cantitatea acestuia în fluxul de lucru la încărcătura obișnuită și cocs cu conținut normal de cenușă ar trebui să fie de 3-4 % din greutatea fluxului metalic; la o încărcătură contaminată sau un conținut crescut de cenușă în cocs, cantitatea de calcar ar trebui să crească la 5-6 %. Se recomandă, de asemenea, adăugarea de calcar la spicul în gol. Dimensiunea bulgărilor este foarte importantă; cea mai bună dimensiune este de 40-50 mm, bulgării mai mari trebuie zdrobiți, iar bucățile mici trebuie cernute.

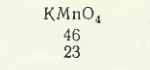

La ieșirea din cuptor, zgura de furnal normală trebuie să aibă o consistență cremoasă (vâscozitate), la răcire să se întindă în fire, iar după solidificare să fie vitroasă, translucidă, de culoare roșiatică sau verzuie. Pentru a îmbunătăți fluiditatea zgurii, se adaugă fluorină în cantitate de 0,5-1,0% din greutatea colosului metalic. La creșterea conținutului de sulf din metal, cantitatea de calcar este ușor crescută.

Fractura cristalină a zgurii indică un exces de acid silicic, iar cea pietroasă — un exces de var. În ambele cazuri, fluiditatea zgurii scade.

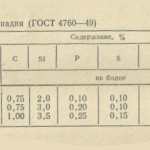

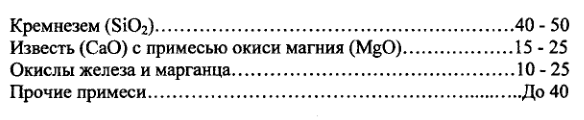

Este necesară analiza periodică a zgurii. Compoziția sa normală pentru cuptoarele obișnuite cu căptușeală de șamotă (%, greutate) este următoarea:

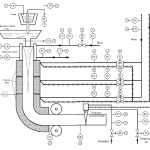

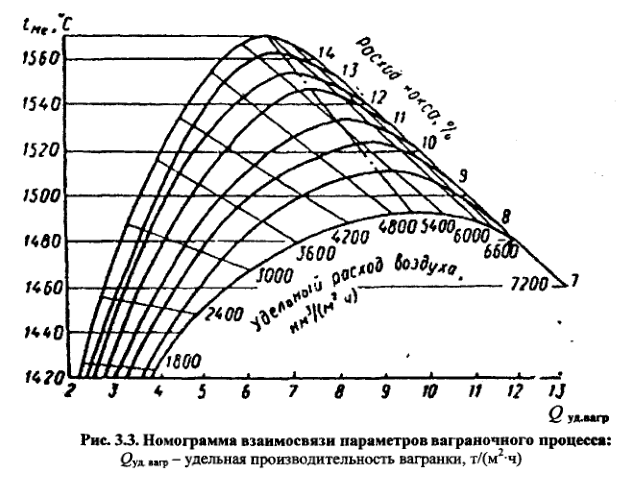

Tehnologia de topire trebuie să asigure compoziția necesară și stabilă a fontei brute și temperatura ridicată a metalului la o anumită productivitate. Aceste cerințe sunt îndeplinite prin selectarea debitului adecvat de cocs și de aer comprimat (uneori și prin modificarea temperaturii de încălzire a aerului comprimat). Complexitatea controlului procesului constă în faptul că modificarea debitului de cocs sau de aer modifică în același timp temperatura metalului și productivitatea cuptorului. Prin urmare, pentru a modifica doar productivitatea sau doar temperatura metalului, de regulă, este necesar să se modifice atât debitul de cocs, cât și debitul de suflare, după cum se poate observa din nomograma din fig. 3.3. Reglarea operațională a procesului este asigurată numai prin modificarea temperaturii sau a debitului de blast și a conținutului său de oxigen. Modificarea debitului de cocs afectează procesul furnalului cu o întârziere de 30-60 min, adică după ce porțiunea de cocs modificată ajunge la grătarul de ralanti. Într-un anumit interval, este posibilă reglarea productivității cuptorului numai prin modificarea debitului de explozie. În același timp, temperatura metalului rămâne practic constantă.

Capacitatea cuptorului și temperatura metalului

Productivitatea cuptorului este estimată prin cantitatea de metal lichid în tone pe oră. Productivitatea este determinată în primul rând de dimensiunea cuptorului, de diametrul acestuia în centura tuyerei sau de suprafața secțiunii transversale, m 2 .

Temperatura metalului lichid determină posibilitatea de turnare a metalului, dacă cuptorul furnizează metalul direct pentru turnare în matriță, fără supraîncălzire ulterioară în alte cuptoare; temperatura metalului este deosebit de importantă pentru calitatea pieselor turnate. În cazul în care piesele turnate sunt supuse unei prelucrări mecanice considerabile, o temperatură de turnare ridicată este o condiție importantă pentru obținerea de piese turnate fără cochilii de gaze.

Un factor important în funcționarea eficientă a cuptorului este selectarea celui mai rațional consum de combustibil și a celei mai raționale cantități de explozie.

Productivitatea cuptorului și temperatura metalului depind de poziția centurii sau a zonei de topire, de temperaturile care predomină în zona supraîncălzită și de întinderea acestei zone.

După cum se poate observa din diagramă (Fig. 3.2), temperatura gazelor care urcă pe arbore, după ce a atins cea mai mare valoare la o înălțime de 250-300 mm deasupra tuyerei, scade treptat. Prin urmare, dacă topirea are loc la o înălțime mică, topirea are loc la o temperatură ridicată a gazelor și rapid, se obține o productivitate relativ ridicată. Dar, în acest caz, calea picăturilor de metal lichid care curg pe bucățile de cocs ale cocsului inactiv și zona de supraîncălzire, este relativ scurtă și fonta supraîncălzită este relativ slabă.

Fontele lichide vor fi cu atât mai fierbinți, cu cât calea pe care trec picăturile de fier de la cureaua de topire la partea inferioară este mai lungă. Prin urmare, cu cât fierul se topește mai sus pe înălțimea cuptorului, cu atât temperatura sa este mai ridicată; topirea are loc la temperaturi mai scăzute și, prin urmare, se desfășoară mai lent; productivitatea scade odată cu creșterea centurii de topire.

Pentru ca atât temperatura fontei brute, cât și productivitatea să atingă în același timp valorile cele mai favorabile (cu același diametru al arborelui în zona tuyerei), trebuie să se determine corect consumul de combustibil și cantitatea de blast furnizată cuptorului.

Consumul de combustibil este stabilit ca un procent din cantitatea de metal care trebuie topit. Consumul necesar de combustibil este determinat prin menținerea benzii de topire și, prin urmare, a nivelului superior al lancei în gol, la o înălțime constantă deasupra tuyerei în timpul topirii. În acest scop, este necesar ca fiecare lance de lucru să conțină atâta combustibil (cocs) cât este necesar pentru topirea încărcăturii metalice.

În cazul unui consum insuficient de combustibil (de exemplu, mai mic de 10 %), lancea de lucru este alimentată insuficient și înălțimea sa este redusă. În acest caz, topirea se deplasează în jos, spre zona cu temperaturi mai ridicate, și topirea este accelerată. Dar, în același timp, înălțimea coloanei de cocs încins scade brusc, traseul picăturilor de fontă brută este scurtat și temperatura fontei brute lichide scade. În cazul lipsei de urgență a combustibilului (ca urmare a unor încălcări grave în timpul încărcării — resturi grosiere nepregătite, cocs fin etc.), încărcătura de metal poate scădea la nivelul tuyerei, ceea ce duce la o răcire severă și chiar la solidificarea fontei brute și a zgurii, adică la formarea „caprei”.

Centura de topire crește odată cu creșterea consumului de cocs, rezultând o traiectorie mai lungă a picăturilor de fier de-a lungul înălțimii lancei goale. Temperatura metalului lichid crește, dar productivitatea scade simțitor.

La același consum de combustibil, temperatura gazelor și a cocsului în coloana de incandescență depinde de calitatea combustibilului. Cocsul grosier și dens asigură o temperatură ridicată în coloană și, în consecință, crește temperatura fontei lichide. Atunci când cocsul este poros, liber și fin, se dezvoltă intens o reacție endotermică nefavorabilă, temperatura în coloana de ralanti scade și fonta va fi mai puțin fierbinte. Cu un astfel de cocs, trebuie să creșteți consumul acestuia, ceea ce duce și la o reducere a productivității.

Cantitatea de suflu sau cantitatea de aer furnizată cuptorului în 1 min se măsoară în m 3 și se referă la 1 m 2 din secțiunea transversală a cuptorului în zona tuyere. Cu cât este mai mare, cu atât arde mai repede combustibilul și cu atât este mai mare productivitatea cuptorului. Completitudinea arderii crește datorită dezvoltării reacției de formare a dioxidului de carbon cu degajarea celei mai mari cantități de căldură, ceea ce duce la o creștere a temperaturii în coloana de cocs înroșit.

Creșterea cantității de suflare duce simultan la o creștere a ratei de ardere a cocsului direct la tuyere și la o creștere a efectului de răcire a aerului la tuyere. Zgură, formată în puțul de deasupra tuyerei în cantitate crescută din cauza topirii parțiale a căptușelii, poate crea o solidificare în gaura tuyerei și deasupra tuyerei, ca o „vizieră”, împiedicând alimentarea normală cu cocs a spațiului din fața tuyerei. Acest lucru nu ar trebui permis. Atunci când se lucrează la forjarea la rece a tuyerei este complet împiedicată prin dispozitivul de două sau trei rânduri de tuyere. Acest lucru face posibilă creșterea în siguranță a alimentării cu explozibil și a productivității. De asemenea, se evită cu desăvârșire scorojirea atunci când sablul este încălzit.

Cea mai mare eficiență se realizează cu cea mai favorabilă combinație de temperatură a metalului și productivitate, datorită selecției corecte a factorilor principali și a controlului adecvat — consumul de combustibil și cantitatea de sablare. Temperatura metalului și productivitatea sunt strâns legate și performanța cea mai favorabilă trebuie obținută în conformitate cu condițiile specifice ale turnătoriei în care funcționează cupola.

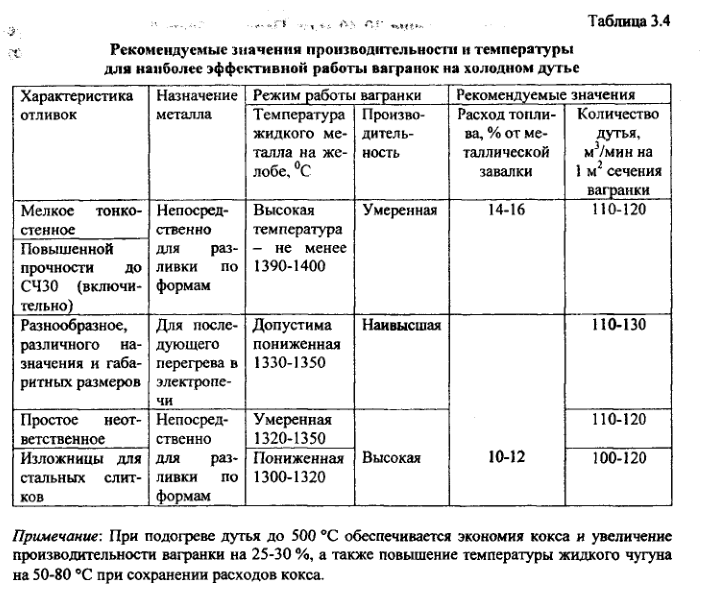

Tabelul 3.4 oferă recomandări privind combustibilul și modul de suflare al cuptorului. Tabelul indică temperaturile conform pirometrului optic (fără corecție). Cunoașterea cantității de suflare și a consumului de combustibil poate oferi temperatura metalului și productivitatea cele mai favorabile pentru condițiile de producție date. În același timp, este necesar să se respecte cerințele elementare de bază privind calitatea cocsului de turnătorie, tăierea normală a deșeurilor, dimensiunile de proiectare a cuptorului și tehnologia de topire.

Una dintre cauzele frecvente ale performanțelor slabe ale cuptoarelor cuptoarelor este lipsa aerului. Prin urmare, este necesar să avem o idee despre cantitatea de aer care intră în cuptor atunci când se topește. Cu toate acestea, este foarte rar posibil să se determine direct cantitatea de suflare — fie nu există dispozitive, fie acestea nu pot fi instalate deloc din cauza absenței unei secțiuni drepte a conductei de aer. Prin urmare, în majoritatea cazurilor, cantitatea de suflare trebuie să fie judecată indirect.

În primul rând, este necesar să se cunoască cantitatea de suflu pe care o poate furniza ventilatorul, este necesar să se cunoască fișa tehnică a ventilatorului. Aceste date sunt furnizate cel mai adesea sub forma unui tabel, care conține informații despre cantitatea și presiunea suflului. Cantitatea reală de suflu care intră în cuptor este de obicei cu 10-15 % mai mică din cauza pierderilor inevitabile în conductele cu scurgeri. În consecință, pierderea de presiune este, de asemenea, de aproximativ 10-15 %. Este important să se evite scurgerile grave, care pot fi detectate cu ușurință printr-o simplă inspecție. În orice caz, presiunea de suflare necesară în cutia de aer trebuie menținută în permanență.

Presiunea de suflare în cutia de aer este un indicator indirect al cantității de suflare. Cu cât presiunea de suflare este mai mare, cu atât cantitatea de suflare este mai mare. Trebuie să se țină seama de următoarele:

- zgura din tuyere și cocsul fin și înfundat cresc brusc presiunea; cantitatea de aer este redusă din cauza rezistenței ridicate a fluxului de aer prin tuyere și prin puțul cuptorului;

- presiunea suflului scade dacă cuptorul „pleacă”, adică nivelul materialelor din puț scade, sau, dacă cuptorul „atârnă”, se formează un gol între gropile superioară și inferioară.

Toate aceste neregularități trebuie să fie complet eliminate.

Perioada de sfârșit a topirii începe odată cu încetarea încărcării încărcăturii. Pe măsură ce coloana de încărcătură se topește, este necesar să se reducă presiunea suflului în cutia tuyere, menținând debitul constant al acestuia odată cu scăderea rezistenței coloanei de încărcătură. Într-un cuptor de tip închis, se reduce debitul de explozie astfel încât temperatura gazelor pe grătar până la topirea completă a încărcăturii să nu depășească 700-800 °C. Într-un furnal cu explozie la cald, după încetarea alimentării furnalului cu explozie, aceasta trebuie să treacă prin recuperator pentru a răci schimbătoarele de căldură timp de încă 30-40 de minute. Înainte de dezafectarea furnalului, trebuie evacuate tot metalul și zgura din furnal și din dispozitivul de sifonare; trebuie să se asigure că sub furnal nu există apă și sol umed. Depresurizarea cuptorului și oprirea aprinzătorului din camera de postcombustie a cuptoarelor închise se efectuează numai după închiderea completă a cuptorului.

În cazul în care se cunoaște în prealabil necesitatea opririi cuptorului, este necesar să se încarce alimentarea dublă cu combustibil cu 30-40 de minute înainte de aceasta. În cazul unor opriri neprevăzute pentru mai mult de 15-20 min, spicul dublu trebuie încărcat imediat după pornirea cuptorului. Timpul de inactivitate al cuptorului nu trebuie să depășească 10 min în prima oră de funcționare, 30 min — în a doua și a treia oră de funcționare, nu mai mult de 1-1,5 h în toate orele de funcționare ulterioare.