Pentru a obține fontă brută de calitate pentru matrițele de turnare, începând cu prima ieșire, trebuie efectuată o pregătire minuțioasă a cuptorului pentru topire: se verifică starea acestuia înainte de topire (calitatea reparației curente, dimensiunea tuyerei, diametrul arborelui, calitatea umplerii fundului cuptorului, înălțimea creuzetului, aprinderea corectă a sobei și înălțimea acesteia); se pregătesc uneltele și toate materialele necesare, precum și se verifică operabilitatea tuturor instrumentelor și dispozitivelor care controlează desfășurarea topirii din cuptor.

Conținut

- Pregătirea cuptorului pentru topire

- Topirea fontei în cuptor

- Instrumente pentru topire

- Descărcarea metalului din cuptor și etanșarea fantelor

- Întreținerea cuptorului și sfârșitul topirii

- Defecțiuni în funcționarea cuptorului și modalități de eliminare a acestora

- Opriri forțate ale cuptorului

- Repararea cuptorului și pregătirea acestuia pentru topire

- Controlul procesului de topire și al calității fontei brute topite

Pregătirea cuptorului pentru topire

Pregătirea cuptorului pentru topire după reparația curentă constă în verificarea capacității de funcționare a tuturor ansamblurilor și sistemelor care asigură funcționarea cuptorului.

O atenție deosebită trebuie acordată calității reparării cenușarului metalic și de fund. Zborul metalic este partea cea mai responsabilă a căptușelii, acesta trebuie să fie fabricat din materiale refractare de înaltă calitate, mai bine din cărămizi speciale inacurate gata făcute, produse de fabrica de produse refractare, deoarece găurile forate pentru eliberarea metalului în cărămizile refractare obișnuite, se distrug mai repede sub acțiunea jetului de metal și zgură. Este mai bine să instalați muști de zgură, produse de fabrici. Un astfel de zbor este realizat sub forma unei cărămizi radiale cu o gaură de trecere. Cărămida este instalată la nivel cu căptușeala cuptorului. În cazul în care cuptorul funcționează fără o bancă de zgură, zborul de zgură este de obicei realizat la 80-100 mm sub lănci, pentru a nu reduce posibilul stoc de fontă lichidă în gâtul cuptorului.

După verificarea calității reparației, se ridică și se închid semifundurile articulate ale cuptorului. Spațiile dintre jumătățile de fund și placa șemineului se ung cu lut. După aceea se începe confecționarea plăcii de bază. Se stivuiește primul strat de amestec de turnare cu grosimea de 70-100 mm (permeabilitatea la gaze a amestecului nu este mai mică de 100 de unități, umiditatea nu este mai mare de 6 %). Pe primul strat se așează al doilea strat de amestec uzat și cocs în raport de 3 : 1 (dimensiunea bucăților de cocs este de până la 10 mm). Al treilea strat de amestec de turnare este stivuit pe al doilea strat. Înclinația fundului trebuie să fie de 0,1 din diametrul cuptorului spre canalul de evacuare a metalului. Pentru a preveni pătrunderea primelor picături reci de fontă în gaura pilot și pentru a nu provoca înghețarea acesteia, stratul superior al fundului trebuie să fie situat la 20-30 mm sub gaura pilot. Pentru a spori etanșeitatea stratului inferior, locurile de îmbinare a acestuia cu zidăria cuptorului sunt sigilate cu o canelură cu o rază de 50-60 mm. Fundul trebuie să fie etanșat fără puncte slabe, a căror prezență poate provoca subminarea sa și ieșirea metalului prin fund. Grosimea garniturii de fund este de 200-400 mm, în funcție de mărimea cuptorului.

Topirea fontei în cuptor

După umplerea miezului, se aprinde batoza de ralanti. În funcție de modul în care este încălzit cocsul inactiv, va avea loc prima perioadă de topire. Cocsul colosului idle în cuptoarele deschise se aprinde folosind tirajul natural al țevii, cel mai adesea cu gaz natural, iar în cazul absenței acestuia — cu lemn.

La utilizarea lemnului de foc, se toarnă așchii sau scânduri pe fundul cuptorului prin fereastra de lucru pentru a o proteja de deteriorări, apoi se așează lemnul de foc pe aceasta. Lemnul de foc trebuie să fie uscat și de grosime uniformă, cu o lungime de 300-500 mm, astfel încât să ardă în același timp, asigurând o așezare uniformă a caliciului în gol. După așezarea lemnului de foc, fereastra de lucru este acoperită cu cărămizi refractare, lăsând doar o deschidere pentru aprindere de mărimea uneia până la două cărămizi. Gaura este situată în partea de jos pentru a se asigura că din partea de jos a lemnului de foc și a cocsului aprins, atunci când acesta coboară la schelă, aceasta asigură o bună încălzire a fundului și un curs cald de topire încă de la început. Lemnele de foc sunt aprinse cu orificii de inspecție tuyere deschise, care rămân deschise până la sfârșitul aprinderii. Când lemnul de foc este bine încălzit, ceea ce durează 15-20 de minute, se aruncă o treime sau jumătate din cocsul idle și se urmărește arderea acestuia. După apariția cocsului înroșit la rândul inferior al tuyerelor se închide fereastra de lucru special pregătită și montată din cărămidă pentru a evita rosturile mari între ele, se ciocănește spațiul dintre carcasă și căptușeală cu compoziție de turnare, se ung ușile ferestrei de lucru cu compoziție de argilă și se închid, fixând cuie sau degete. Se toarnă următoarea treime din porțiunea de cocs, după încălzirea căreia se stivuiește restul de cocs și se lasă cocsul inactiv bine încălzit prin tiraj natural. Durata încălzirii, în funcție de mărimea cuptorului, este de 3-4 ore. În timpul perioadei de aprindere au loc următoarele

La aprinderea cu ajutorul arzătoarelor cu gaz, pe fundul cuptorului se așează o țeavă cu găuri sau plăci, astfel încât să se formeze un canal de la fereastra de lucru Se toarnă prima porțiune de cocs din grătarul gol. Porțiunea de cocs trebuie să fie astfel încât nivelul cocsului inactiv după turnare să fie deasupra marginii superioare a tuyerei pe 200-250 mm. Dimensiunea bucăților de cocs nu este mai mică de 100 mm. Un arzător cu gaz de tip IGK-2-10 este introdus în capătul țevii sau al canalului pentru a aprinde cocsul. Arzătoarele din partea inferioară se opresc atunci când bucăți de cocs aprins apar la tuyere. Se toarnă următoarea treime din încărcătura de cocs a colosului inactiv, iar arzătoarele sunt introduse în tuyere pe rând, asigurând încălzirea uniformă a colosului inactiv. Apoi se stivuiește a treia parte a suspensiei de cocs. Durata arzătoarelor cu gaz 1,0-1,5 h. Deoarece cocsul de la tuyere arde parțial și se formează o zonă friabilă, este necesar să se treacă prin tuyere cu o rangă pentru a produce o precipitare de cocs. Durata totală a aprinderii este de 3-4 ore.

La sfârșitul aprinderii, înălțimea grătarului în gol se măsoară cu ajutorul unei tije de măsurare cu o bucată de tablă de oțel sudată la capăt și cu un marcaj la nivelul pragului ferestrei de încărcare (când tija este coborâtă pe stratul de cocs al grătarului în gol). Înălțimea poate fi măsurată, de asemenea, cu un lanț de măsurare cu o greutate, care are un marcaj la nivelul ferestrei de încărcare, sau cu o tijă de fier de secțiune rotundă, îndoită în formă de Z: un capăt îndoit al tijei se află pe stratul de cocs, iar celălalt, la înălțimea corectă a vârfului liber, se ridică ușor deasupra drumului ferestrei de încărcare.

Înălțimea vârfului liber în puțul cuptorului deasupra rândului principal de tuyere trebuie să fie de 1200-1500 mm, indiferent de dimensiunea cuptorului și de presiunea de suflare aplicată. Mai exact, corectitudinea nivelului gropii goale poate fi determinată de momentul apariției primelor picături de fontă brută în zona de tuyere a rândului principal. Dacă aerul este alimentat în cuptor acum, după stivuirea completă a primei coloane de materiale de încărcare, primele picături de fontă brută ar trebui să apară la lănci după 15-20 mm. Dacă acestea apar mai devreme, atunci înălțimea țevii goale este insuficientă.

Se încearcă selectarea unor bucăți mari (100-150 mm) de cocs pentru grătarul idle. Acest lucru este foarte important pentru obținerea unei zone de ardere de dimensiuni mari și supraîncălzirea fontei de la primele eliberări.

Operațiunea finală de pregătire a cocsului nefolosit pentru topire la aprinderea cu tiraj natural este suflarea acestuia cu aer timp de 2-5 minute. În momentul suflării cenușii și a finelor de cocs din groapa de fier vechi, se asigură o încălzire mai bună în funcție de volum. În plus, fontele de la primele lansări nu vor avea un conținut crescut de sulf. Nu se recomandă suflarea grătarului de ralanti pentru o perioadă lungă de timp, deoarece aceasta duce la degajarea unei cantități mari de căldură și la evaporarea rapidă a umidității din căptușeală și, prin urmare, la fisurarea căptușelii și la cedarea prematură. În plus, crește consumul de cocs.

În cazul cuptoarelor închise, aprinderea se poate realiza în același mod ca în cazul cuptoarelor deschise, atunci când gazele sunt eliminate prin coșul de fum sau prin tiraj forțat prin sistemul de epurare a gazelor. În acest caz, este posibilă reglarea în anumite limite a intensității de aprindere a grătarului liber prin crearea unui anumit vid sub grătarul cuptorului. În unele cazuri, este posibil să se încarce întregul grătar în gol în cuptor înainte de începerea aprinderii. În timpul perioadei de aprindere cu tiraj forțat trebuie luate toate măsurile împotriva formării amestecului exploziv și a trântirii în sistemul de epurare a gazelor. În cuptoarele de diferite modele, aceste măsuri sunt asigurate prin etanșarea fiabilă a ferestrei de încărcare sau prin menținerea unei presiuni zero în unitatea de extracție a gazelor sau, dimpotrivă, prin alimentarea cu o cantitate mare de aer a ferestrei de încărcare, ceea ce duce la o diluare puternică a gazelor din cuptor. În unele modele, la intrarea în sistemul de epurare a gazelor sunt instalate arzătoare de aprindere pentru postarderea amestecului rezultat. De obicei, nu se efectuează suflarea grătarului de ralanti și măsurarea înălțimii acestuia. Perioada de aprindere poate fi redusă la 2,5 ore.

În același timp cu aprinderea grătarului în repaus, se încălzește piggy bank. Piggy bank-ul staționar se încălzește în același mod ca și cuptoarele, adică se toarnă așchii pe fundul piggy bank-ului sau se așează lemne în așa cantitate încât după arderea lor să rămână un strat de cărbune incandescent de cel puțin 150 mm înălțime. Ușile inferioare sunt închise în așa fel încât să se realizeze o căptușeală continuă, lemnele fiind aprinse prin ușile superioare. Încălzirea continuă până când lemnul este complet ars și se formează cărbune.

Atunci când se încălzește pușculița cu gaz natural, se introduce un arzător cu pre-deplasare completă (tip IGK-15) într-un orificiu special făcut în partea de jos a pușculiței. Înainte de aceasta, ușile de jos sunt sigilate așa cum s-a menționat mai sus. Arderea gazului durează 3-4 ore, adică atâta timp cât durează aprinderea cuptorului. După încălzire, arzătorul de la pușculiță este îndepărtat, gaura pentru arzător este sigilată cu cărămidă și lut, ușile superioare sunt închise, pre-lubrifiind rosturile cu lut.

Kopilnik-urile rotative sunt echipate cu arzătoare cu gaz sau duze pentru combustibil lichid, cu ajutorul cărora sunt uscate după reparație și încălzite înainte de topire. Durata de încălzire a lancei rotative în timpul lucrului zilnic este de 1,5-2 ore, iar după duminici sau reparații de 3-4 ore.

În cazul în care cuptorul funcționează cu încălzire prin suflare, încălzirea recuperatorului sau a încălzitorului de aer este pornită aproximativ în același timp cu aprinderea burdufului liber al cuptorului. În acest scop, suflantele sunt pornite, aerul trece prin schimbătoarele de căldură ale recuperatorului și este ejectat prin intermediul unei țevi („lumânare”) în atmosferă. După aceea, se creează vidul necesar în cuptorul recuperatorului prin tiraj forțat sau natural și se aprind arzătoarele de gaze naturale. Debitul de gaz și de aer insuflat este reglat astfel încât, la sfârșitul aprinderii, temperatura din camera de postcombustie să nu fie mai mică de 800 °C pentru a asigura o ardere stabilă (postcombustie) a gazelor din cuptor, iar aerul să poată fi încălzit la temperatura pentru care cuptorul este proiectat să funcționeze.

Simultan cu aprinderea cuptorului, jgheabul este uscat cu cărbune, lemn sau gaz natural cu ajutorul unor arzătoare portabile.

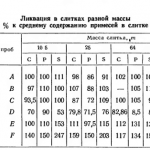

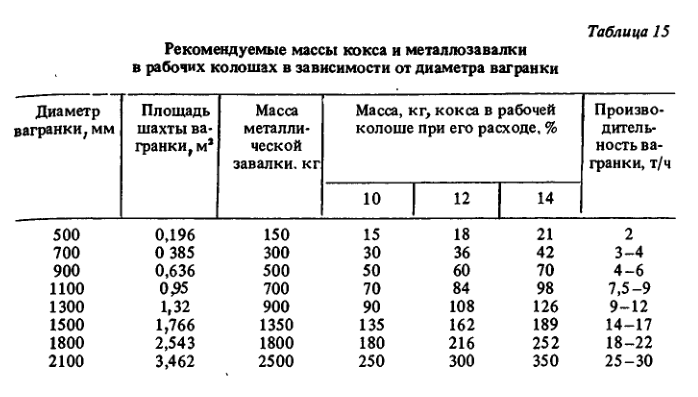

După ce cuptorul este pregătit pentru topire, se începe încărcarea grămezii de încărcare. Încărcarea se realizează prin straturi separate de metal și cocs. La început, pe grătarul inactiv se alimentează cu calcar în cantitate de 30-40% din masa grătarului de cocs de lucru, iar apoi grătarul de încărcare. Masele recomandate de cocs și de metal în colosul de lucru și consumul de aer sunt prezentate în tabelul 15. Masa de calcar este egală cu 2,5-4 % din masa părții metalice a încărcăturii. Dacă este necesar, pentru a îmbunătăți mobilitatea lichidă a zgurii, se poate adăuga fluorină, dar nu mai mult de 15 % din masa de calcar. În loc de calcar, se poate folosi zgura principală de la foc deschis sau se poate folosi împreună cu calcar în raport de 1 : 1 .

De obicei, masa stocului de metal este egală cu 8,5-10 % din capacitatea pe oră a cuptorului.

Încărcarea primei coloane în cuptor se realizează în conformitate cu următoarele reguli: în primele cinci sau șase coloane de metal masa totală este redusă cu 20%, în timp ce proporția de deșeuri de oțel este crescută de 1,5-2 ori pentru a reduce lipirea carbonului; în primele coloane nu se dau bucăți mari de deșeuri de metal, de exemplu, epava spoilor; după stivuirea primelor cinci sau șase coloane de metal încărcate se dublează coloana de combustibil, adică se dă »overspill».

Pentru a asigura o bună încălzire a componentelor încărcăturii și topirea lor simultană este de dorit să se respecte următoarea succesiune de încărcare a materialelor încărcăturii în găleată: deșeuri de oțel, fontă brută, deșeuri de mașini, piese turnate și resturi de producție, calcar, feroaliaje. Dacă se încarcă cocs în găleată, cocsul se încarcă după propriile retururi de producție, urmat de calcar și în final de feroaliaje. Litniki, returul și resturile de mașini, aflându-se în partea superioară a jgheabului metalic, sunt încălzite și topite la temperaturi mai scăzute ale gazelor cuptorului decât fonta și oțelul. Picăturile formate, care curg pe piesele de oțel și fontă, le încălzesc, ceea ce favorizează topirea uniformă a tuturor componentelor încărcăturii.

În timpul încărcării încărcăturii în cuptor, ochiurile tuturor tubulaturii trebuie să fie deschise pentru a evita formarea unui amestec exploziv în cutia tubulaturii și în conducta de aer. Pornirea prin suflare se efectuează după încărcarea cuptorului cu încărcătură până la nivelul ferestrei de încărcare. Pentru a face acest lucru, în cuptorul alimentat cu aer rece, se pornește suflanta, se deschide poarta de pe conducta de aer către cutia tuyere. În furnalul cu aer cald, aerul provenit de la suflanta pornită anterior este trecut de la conducta de evacuare în atmosferă la furnal. Întârzierea pornirii suflantei cu mai mult de o jumătate de oră după încărcarea cuptorului cu încărcătură nu este permisă din cauza pericolului de topire parțială a încărcăturii („autotopire”). În cazul în care, din orice motiv, începerea suflării este întârziată, este necesar să se ia măsuri pentru a preveni arderea cocsului din suflările inactive și formarea de zgură și depuneri metalice. De exemplu, în cuptoarele de tip deschis se închid ochiurile unor lanțuri, iar în cuptoarele cu tiraj forțat se reduce rarefierea pe grătar

Pornirea prin suflare trebuie efectuată numai cu lănci deschise, care se închid după 0,5-1 min de la pornire. Pentru o încălzire mai bună a încărcăturii în primele 15-20 de minute, debitul de suflare trebuie să fie de 50-60 % din cel normal de lucru.

Fluierul metalic poate fi sigilat înainte sau după începerea suflării. Înainte de începerea suflării, volanul metalic este umplut până la adâncimea maximă cu un amestec tratat sau cu nisip. În plus, jgheabul din jurul fluturașului este sigilat cu un compus de turnare. Acest lucru împiedică primele picături reci de fier să pătrundă în canalul de zbor și să înghețe. La începutul suflării cu o traistă deschisă, o parte din gaze coboară și încălzește căptușeala creuzetului, fundul traistei metalice și traista însăși și o parte din traistă, care va fi eliberată metal 10-15 minute după începerea suflării flyku sigilat cu o bară făcută dintr-un fragment de tijă. Dimensiunea barei trebuie să fie egală cu dimensiunea orificiului din gaura pilot.

Bara este introdusă în gaura pilot și sigilată cu lut. După prima eliberare a metalului, când gaura din gaura pilot este bine încălzită, aceasta se închide cu un dop obișnuit de lut.

De regulă, la începutul topitoriei, ochiul purcelușului staționar sau al tunelului de zgură rămâne deschis până când metalul și zgura încep să curgă constant și liniștit în purceluș.

După sigilarea căii de evacuare, operatorul cuptorului monitorizează funcționarea cuptorului. Gestionarea cuptorului în timpul topirii constă în asigurarea eliberării la timp a fontei brute și a zgurii, funcționarea normală a tuturor mecanismelor și dispozitivelor, schimbarea (dacă este necesar) a modului de topire, opririle de scurtă durată ale cuptorului în conformitate cu condițiile de producție și depanarea.

Eliberarea fierului din cuptor poate fi efectuată continuu și periodic. Arborele echipat cu un dispozitiv de eliberare continuă a metalului prezintă o serie de avantaje: mai puține fluctuații de temperatură ale eliberării fontei; mai puțină saturație a fontei cu sulf și carbon; munca mai ușoară a operatorului de la lopată (nu este necesar să se deschidă și să se închidă flyway-ul, pentru a se asigura că zgura nu inundă tuyere-ul).

Menținerea fontei în piggy bank permite obținerea unei compoziții chimice mai stabile datorită unei mai bune medii a compoziției chimice și a unei influențe mai reduse a erorilor de cântărire a componentelor încărcăturii și a fluctuațiilor compoziției chimice a acestora, o mai bună separare a zgurii și a incluziunilor nemetalice care plutesc în zgura care acoperă metalul lichid, asigurarea unei supraîncălziri suplimentare a fontei la încălzirea piggy bank, ceea ce este foarte important la turnarea pieselor de înaltă calitate.

În producția continuă de fontă brută, zgura este, de asemenea, produsă continuu. Există mai multe variante de producție continuă de zgură. În una dintre variante, jgheabul de zgură nu este deschis în prima oră de funcționare, iar zgura se acumulează în cuptor. Atunci când zgura ajunge în cuva de zgură, aceasta este deschisă și nu este închisă pe toată durata topirii. Scoria se scurge treptat în vasul de zgură (cuvă), care este înlocuit pe măsură ce zgura se acumulează. La o astfel de eliberare a zgurii se realizează adesea granulația acesteia pe jgheab: pe jgheabul de zgură se îndreaptă un jet de apă rece. În contact cu aceasta, zgura se fisurează și se solidifică sub formă de granule individuale, care sunt colectate într-o găleată. Eliberarea continuă a zgurii simplifică întreținerea cuptorului, elimină pericolul de a turna zgură și metal în tuyere.

Cu toate acestea, evacuarea continuă a zgurii prin tava de zgură prezintă dezavantaje: pierderea capului de suflare la deschiderea tăvii de zgură, ceea ce reduce ușor productivitatea cuptorului și poate afecta temperatura fontei; fluxurile de gaze fierbinți și zgură corodează puternic tava de zgură; fluxul de gaze suflă parțial zgura, care sub formă de fire individuale formează vată de zgură, acoperind dispozitivele și obiectele individuale, înrăutățind condițiile sanitare și igienice din atelier.

În timpul lucrului la o altă variantă, metalul împreună cu zgura este evacuat prin canalul de tranziție în receptorul de metal. Separarea zgurii de fonta brută are loc în fața separatorului ca urmare a diferenței de densitate dintre acestea. Fierul brut trece continuu pe sub peretele despărțitor și se scurge prin jgheab în malaxor, iar zgura, pe măsură ce se acumulează, se scurge prin jgheabul instalat pe partea din fața peretelui despărțitor la un nivel mai ridicat.

În ultimii ani, la cuptoarele de lungă durată pentru eliberarea continuă a fontei brute și a zgurii sunt instalate, de regulă, două așa-numite separatoare de zgură prin comprimare, care funcționează alternativ. Acestea asigură îndepărtarea întregii fontei brute și a zgurii din vatra cuptorului, ceea ce reduce efectul componentelor lichide asupra căptușelii vatră.

Eliberarea periodică a metalului și a zgurii complică considerabil munca operatorului cuptorului, în special dacă cuptorul este exploatat fără o bancă de gunoi. Acesta trebuie să monitorizeze nivelul de metal și zgură din gâtul cuptorului și să le elibereze din cuptor la timp pentru a evita umplerea lăncilor cu zgură. Se știe că prima eliberare de zgură trebuie efectuată după o oră de la începerea suflării și apoi la fiecare oră de lucru a cuptorului. Vagranchik prin ochii tuyerei vede prost nivelul metalului din cuptor, iar momentul eliberării fontei brute se determină adesea intuitiv (prin experiență), ținând seama de particularitățile lucrului din cuptor. Prima eliberare a metalului, în funcție de capacitatea cuptorului sau a porțelanului, se face în 15-40 de minute de la apariția picăturilor de metal la tuyere.

Atunci când se eliberează prima fontă prin separatorul de zgură prin compresie, este necesar să se reducă pentru scurt timp presiunea de suflare în cuptor pentru a preveni ejectarea metalului din recipientul de metal sub acțiunea presiunii gazelor. După ce dispozitivul de sifonare este umplut cu fontă brută, presiunea aerului poate fi restabilită. Atunci când se lucrează cu un piggy bank staționar, prima eliberare de fontă brută se face atunci când piggy bank acumulează suficient metal pentru a umple cazanul de capacitate necesară, zgura trebuie eliberată la fiecare 1-1,5 ore de funcționare a cuptorului.

Atunci când cuptorul funcționează în aer rece, operatorul cuptorului trebuie să supravegheze starea lăncilor. Noroiul care curge pe pereții căptușelii și pe bucățile de cocs, întâlnește aerul rece, răcit de acesta, se solidifică, iar în jurul tuyerei se formează solidificate ca pe bucățile de cocs înnegrite. Toate acestea reduc trecerea liberă a aerului prin tuyere în puțul cuptorului, cresc presiunea exploziei și complică procesul de topire.

Există mai multe modalități de curățare a tuyerei de depuneri. O modalitate este ca operatorul de lance cu o rangă prin ochiul deschis al tuyerei să bată depunerile de zgură și să împingă bucăți reci de cocs în adâncurile puțului. Cu toate acestea, această metodă nu este foarte eficientă, deoarece în curând tuyerele sunt din nou acoperite cu zgură. Metoda are efect numai atunci când se curăță tuyerele în timpul opririi cuptorului. A doua metodă constă în închiderea clapetei de pe tuyere timp de 20-30 min. În același timp, alimentarea cu aer prin acesta este oprită, cocsul este aprins, depunerile de zgură sunt topite și curg în jos, iar tuyere-ul este curățat. Această metodă poate fi utilizată pentru puțurile cuptoarelor cu diametru mare, unde oprirea unui tuyere nu afectează atât de mult uniformitatea alimentării cu aer în puțul cuptorului. În cazul cuptoarelor cu diametru mic, care au doar patru tuyere, oprirea uneia dintre ele poate duce la o descărcare unilaterală a încărcăturii.

O modalitate radicală de combatere a zgurii de tuyere este utilizarea încălzirii prin suflare la peste 400 °C, la care nu există răcire a cocsului și zgură de tuyere. Reducerea parțială a zgurii de tuyere se poate face prin respectarea strictă a procesului tehnologic de încărcare și împilare: menținerea maselor optime de plăcuțe, curățarea temeinică a returului de la arzător, eliminarea tijelor din piesele turnate defecte, furnizarea de flux de calitate în cantitățile necesare. Toate metodele de intensificare a procesului de topire, care asigură temperaturi ridicate în zona de ardere a cocsului, contribuie la creșterea fluidității zgurii și la reducerea sau încetarea zgurii de la tuyere.

Instrumente pentru topire

Operatorul cuptorului se ocupă de metalul lichid, atunci când efectuarea operațiunilor individuale de întreținere a cuptorului nu tolerează întârzieri, astfel încât toate instrumentele trebuie să fie în stare bună în două exemplare în caz de defecțiune bruscă. Fiecare operațiune necesită utilizarea unor unelte speciale.

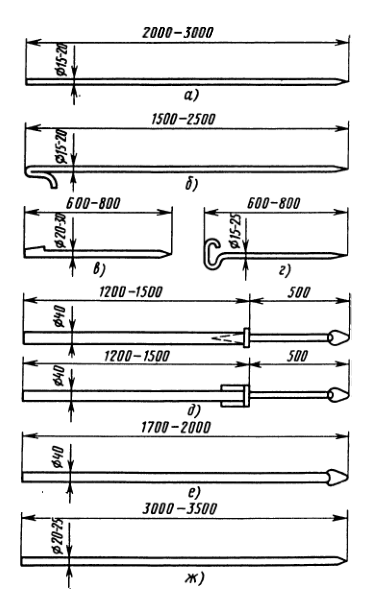

Fig. 55 prezintă instrumentul cel mai frecvent utilizat. Pentru a tăia zborul înainte de eliberarea metalului, se utilizează o rangă (Fig. 55, d), care are un capăt ascuțit pe o parte și mânere pe cealaltă. După tăierea muștei cu ranga este necesară perforarea acesteia. În acest scop se folosește o rangă de oțel (Fig. 55, a, b). Această rangă trebuie să aibă, de asemenea, un capăt ascuțit pe o parte și un mâner pe cealaltă. Când se îngheață zăpada, aceasta se sparge cu ajutorul unui baros și al unui perforator de oțel (Fig. 55, c) cu un capăt ascuțit și o îngroșare pe celălalt pentru a facilita lovirea cu barosul.

Pentru tăierea zburătorului de zgură se utilizează aceeași rangă ca și pentru tăierea zburătorului metalic. Această operațiune este mult mai simplă, deși necesită o anumită îndemânare. Pentru închiderea zborului metalic se folosește prăjina de lemn (Fig. 55, e) cu un capăt rotunjit, pe care se butonează argila. Cel mai adesea, prăjina de lemn are un vârf metalic, care se termină cu o placă de capăt sudată cu un diametru de 30-40 mm pentru a susține căptușeala de lut (Fig. 55, a).

În cuptoarele cu diametru mic este posibil să se formeze o boltă de bucăți de încărcătură întrepătrunse, adică așa-numita suspendare superioară a încărcăturii — un fenomen foarte neplăcut care duce la întreruperea procesului de topire. La primele semne de agățare a încărcăturii trebuie să fie distrusă bolta formată. Una dintre modalitățile de eliminare a agățărilor — împingerea bucăților de încărcătură rangă lungă specială cu un capăt ascuțit (Fig. 55, g). Această rangă este de obicei depozitată pe platforma grătarului. Pentru a elimina agățările se oprește explozia, fierul vechi este coborât în puț prin fereastra de stivuire și apoi loviturile puternice și mișcările rotative distrug bolta formată, respectând regulile de siguranță.

Descărcarea metalului din cuptor și etanșarea fantelor

Eliberarea metalului din cuptor și etanșarea jgheabului este una dintre cele mai importante operațiuni de topire în cuptor, care trebuie efectuată cu multă pricepere. Pentru eliberarea normală a fontei, fluxul calm de metal în josul jgheabului trebuie să fie tăiat corespunzător zbura metalică. Pentru a face acest lucru, mai întâi crowbar scurt tăiat lovituri ușoare de partea exterioară a liniei. Când partea exterioară a muscăi este curățată, lovituri ușoare și mișcări de rotație ale unei rangă lungă eliberează musca din fund. După începerea metalului, ranga este introdusă de mai multe ori în muscă, curățând-o de restul lipirii și asigurând astfel forma corectă a jetului de metal.

Pentru închiderea muștei se folosește o masă specială de lut. Bastonul cu fundul se îndreaptă în unghi față de jetul de metal și se intră în el chiar la muscă Se face o mișcare rapidă, astfel încât jetul de fier să nu doboare fundul, se apasă în gaura muștei și se stă un timp să se usuce, apoi mișcarea de rotație a bastonului îndepărtează masa în exces. Deoarece jetul de metal poate doborî bățul de pe prăjină la închiderea zburătorului, este necesar să se aibă în stoc mai multe prăjini cu băț.

Înainte de închiderea zburătorului de zgură, explozia este oprită și zburătorul este umplut cu masă de turnare pentru turnare brută.

În conformitate cu normele de siguranță, operațiunile de închidere și tăiere a căii de evacuare ar trebui să fie mecanizate. Cu toate acestea, în prezent nu există metode fiabile de mecanizare, astfel încât se recomandă utilizarea eliberării continue a metalului și zgurii pe toată durata procesului.

Întreținerea cuptorului și sfârșitul topirii

Este posibilă reglarea cursului de topire a cuptorului (modificarea productivității sau a temperaturii fierului) prin modificarea debitului de aer sau de cocs sau prin modificarea temperaturii suflului, dacă cuptorul funcționează cu încălzire cu aer. Cu toate acestea, procesul de reglare este foarte complex, deoarece modificarea debitului de cocs sau de aer implică o modificare a temperaturii fontei și a productivității cuptorului, iar efectele modificării debitului de cocs se produc numai după 30-60 de minute după ce vârful de cocs cu un debit de cocs modificat ajunge la vârful inactiv. Prin urmare, dacă este necesar să se schimbe modul de topire, este necesar să se aibă grijă de schimbarea consumului de cocs în avans. Astfel, cu 30-40 min înainte de oprirea planificată a cuptorului este necesar să se dea „re-sleeping” — spike dublu de cocs combustibil. În cazul unor opriri neprevăzute pentru mai mult de 12-20 min, spike-ul dublu de cocs trebuie încărcat imediat după pornirea cuptorului.

Vagranchik tot timpul trebuie să monitorizeze fluxul de aer, cocs, temperatura fierului de porc, productivitatea cuptorului, nu permite turnarea de zgură tuyere atunci când funcționează cuptorul fără un piggy bank, pentru a monitoriza nivelul de metal și zgură în piggy bank, starea de metal și zgură zbura, pentru a asigura starea corespunzătoare a jgheabului pentru metal și zgură.

Sfârșitul topirii este determinat de maistru, care dă comanda de a opri stivuirea încărcăturii. Pe măsură ce coloana de materiale de încărcare se topește, presiunea exploziei trebuie redusă pentru a menține constant debitul de aer. În caz contrar, reducerea rezistenței coloanei de materiale de încărcare va provoca un consum de aer mai mare decât cel admisibil și o oxidare semnificativă a metalului. Se reduce presiunea de suflare prin închiderea porții de pe conducta de aer a cuptorului, observând în același timp citirile debitmetrului de aer. După topirea ultimului colos de metal, evidențiată prin absența picăturilor de fier la tuyere și scăderea presiunii aerului la aproape zero, operatorul cuptorului oprește alimentarea cu aer a cuptorului, pentru care închide complet robinetul de poartă de pe conducta de aer, deschide ochii tuyerei pentru a evita acumularea de gaze inflamabile și posibilitatea de explozie, oprește ventilatorul și se pregătește să scoată din funcțiune cuptorul. Înainte de golire, este necesar să vă asigurați că nu există apă sub cuptor, în caz contrar, la golirea cuptorului se poate produce o explozie din cauza evaporării rapide a umidității. Dacă există umiditate sub cuptor, aceasta este acoperită cu amestec de deșeuri uscate sau nisip uscat. Apoi deschideți sifonul de metal și scurgeți tot metalul.

Prin intermediul mecanismului de control la distanță, dispozitivul de blocare a ușii miezului este deschis, iar reziduurile de topire sunt aruncate sub cuptor. Uneori, din cauza compoziției de calitate scăzută a masei de umplere, are loc sinterizarea plăcii de fund, în special în cazul cuptoarelor cu diametru mic, iar reziduurile de topire nu sunt evacuate. În acest caz, operatorul cuptorului folosește o rangă lungă pentru a sparge fundul, căptușindu-l cu grijă în jurul perimetrului, ajutând reziduurile să cadă. Dacă nici acest lucru nu ajută, fereastra de lucru este tăiată și prin ea se încearcă spargerea plăcilor înghețate. Uneori, o greutate este aruncată în arborele arborelui cuptorului, ceea ce ajută la spargerea fundului. Atunci când se sparge arborele cuptorului este necesar să se asigure că nu există persoane în apropierea acestuia. De asemenea, operatorul cuptorului trebuie să fie într-un loc sigur. Resturile de topire aruncate sunt răcite cu apă furnizată din furtunul de incendiu, demontate și scoase din atelier.

Trebuie remarcată o particularitate a sfârșitului topirii în cuptoarele cu blast încălzit. După închiderea porții în conducta de aer și deschiderea ochilor tuyerei, ventilatoarele continuă să funcționeze și să treacă aer prin recuperator timp de 30-40 de minute pentru răcirea acestuia. La coborârea coloanei de materiale de încărcare se monitorizează temperatura gazelor la fereastra de stivuire, reducându-se debitul de aer astfel încât temperatura gazelor de pe grătar până la topirea completă a încărcăturii să nu depășească 800°C. În puțurile echipate cu receptori de metal cu compresie și sifon, înainte de a scoate din funcțiune restul topitoriei, se golește receptorul de metal de metal și zgură prin puțuri speciale. În puțurile echipate cu un piggy bank staționar, tot metalul și zgura sunt eliberate din piggy bank, iar ușa piggy bank-ului este deschisă înainte de baterea din piggy bank.

Defecțiuni în funcționarea cuptorului și modalități de eliminare a acestora

În procesul de topire apar disfuncționalități. Operatorul cuptorului trebuie să cunoască cauzele acestora și modalitățile de eliminare a lor. Să luăm în considerare cele mai tipice cazuri.

Temperatură scăzută a fontei la începutul topirii. Cauze: conținut scăzut de cocs în gol; cocs fin cu reactivitate crescută; aprindere necorespunzătoare a cuptorului (cocs în gol). Este necesar să se dea »overspill» — unul sau două blocuri de cocs dublat, înainte ca overspill-ul să se apropie de zona de topire, să se reducă debitul de explozie.

Reducerea temperaturii fontei în timpul procesului de topire. Cauze: scăderea nivelului zonei de topire, cauzată de stivuirea unor plăcuțe metalice crescute, bucăți mari de încărcătură, stivuirea unei cantități reduse de cocs sau scăderea temperaturii aerului încălzit (atunci când se lucrează cu suflul încălzit). Este necesar să se dea »overspill», să se clarifice masele de țepușe metalice și de combustibil; să se ia măsuri pentru creșterea temperaturii aerului încălzit.

Înghețarea metalului . În zburătoarea sau în canalul de tranziție al separatorului de zgură cu sifon metalul poate îngheța la începutul topirii. Cauze: începutul rece al topirii și temperatura scăzută a primei fontei; etanșarea necorespunzătoare a canalului de metal; etanșarea necorespunzătoare a canalului de tranziție (nu la adâncimea potrivită), uscarea insuficientă a canalului de tranziție și a separatorului de zgură; obținerea unei bucăți de cocs în canalul de tranziție. Este necesară oprirea suflării, perforarea căii volante sau arderea acesteia cu oxigen, creșterea temperaturii metalului.

Încetarea curgerii metalului prin separatorul de zgură cu sifon al canalului de tranziție poate apărea ca urmare a pătrunderii în acesta a unei bucăți de cocs sau a căptușelii de cărămidă arsă, cu o scădere semnificativă a temperaturii fierului, de exemplu, din cauza opririi cuptorului. Este necesar să se oprească suflarea, să se lase toată fonta din separatorul de zgură, să se curețe canalul de tranziție cu o rangă sau să se ardă cu oxigen, să se ia măsuri pentru creșterea temperaturii fontei.

Zgură care urcă la tuyere și oprește îndepărtarea acesteia prin separatorul de zgură cu sifon. Motive: presiune insuficientă în furnal, o bucată de cocs care intră în canalul de tranziție. Este necesar să se crească presiunea aerului. Dacă acest lucru nu ajută, curățați canalul de tranziție. Dacă canalul este curat, opriți suflarea, eliberați metalul și zgura prin orificiul de rezervă din partea inferioară a separatorului de zgură, reduceți nivelul pragului de metal.

Pătrunderea metalului prin placa inferioară . Cauze: subminarea podinei (dacă a fost slab umplută într-un anumit loc); umplerea cu amestec foarte gras, care în timpul uscării a crăpat și lasă fierul la fund. Când fonta a izbucnit prin fund, este necesar să se oprească suflarea pentru a elibera toată fonta și zgura. În gaura rezultată presată în compoziția refractară de argilă de vară (utilizată pentru peticirea muștei), se închide placa metalică cu un suport.

O parte a carcasei este încălzită prin arderea sau distrugerea unei părți din căptușeală în zona de temperatură ridicată. Zgură, metal sau gaze încălzesc învelișul și îl pot arde. Pe locul înroșit este necesar să se direcționeze un jet de apă și să se răcească carcasa (ar trebui să se întunece), luând măsuri pentru a devia apa de sub cuptor. Crusta de fontă formată protejează învelișul împotriva arderii. Dacă înroșirea nu poate fi îndepărtată, este necesar să bateți cuptorul afară

Lipirea încărcăturii. Poate apărea în partea superioară a axului cuptorului atunci când se utilizează bucăți mari de încărcătură, branșamente, în prezența unor gropi și proeminențe în căptușeala axului. Apare în arborele cuptorului cu diametru mic, atunci când sunt utilizate bucăți de încărcătură cu dimensiunea mai mare de 1/3 din diametrul cuptorului. Este necesar să se oprească suflarea și în 10-15 minute, dacă nu există o prăbușire spontană a încărcăturii, cu ajutorul unei rangă prin fereastra de stivuire să se spargă bolta formată.

Prăbușirea încărcăturii pe foile de zgură (bottom hang-up) apare atunci când se utilizează cocs fin cu conținut ridicat de cenușă, flux de slabă calitate, ca urmare a prăbușirii căptușelii, »autofuziune» la începutul topirii.

Este necesar să se toarne unul sau doi cărbuni de cocs grosier, selectat și flux ușor de topit. Dacă nu este posibilă eliminarea blocajului, se bate cuptorul pentru a evita formarea „caprei” (masă înghețată de metal, cocs și zgură). După eliminarea blocajului, este necesar să se umple din nou pentru a restabili înălțimea părții arse a vârfului în gol.

Explozii în cuptor . Cauza poate fi explozibilul din încărcătură. Pentru a evita acest lucru, este necesar să se monitorizeze calitatea deșeurilor importate, să se inspecteze dacă există obiecte neautorizate: vase închise, țevi și alte piese înfundate cu zăpadă și pământ. Pot apărea explozii și la oprirea cuptorului, dacă tuyerele nu au fost deschise înainte de pornirea cuptorului. În sistemul de alimentare cu aer se acumulează monoxid de carbon, care, amestecat cu aerul, formează un amestec exploziv. De fiecare dată când cuptorul este oprit, tuyere-ul trebuie deschis pentru a permite monoxidului de carbon să se transforme în dioxid de carbon prin tiraj natural.

Se pot produce explozii pe grătarele cuptoarelor de tip închis în cazul în care există un mic aflux de aer din cauza unei defecțiuni a scurgerilor în timpul opririi. Pot avea loc explozii în purceluș dacă acesta nu a fost uscat bine înainte de începerea topirii.

Opriri forțate ale cuptorului

Astfel de opriri pot fi planificate (pentru masa de prânz, schimbarea lucrătorilor) și neașteptate, cauzate de defecțiuni ale echipamentelor, disfuncționalități organizaționale și alte motive.

Timpul de oprire a cuptorului în timpul primelor ore de funcționare nu este mai mare de 10 minute, după trei ore de funcționare — până la 30 de minute și în următoarele ore de funcționare — de la 1 la 1,5 ore. Atunci când cuptorul funcționează cu suflare rece, deasupra tuyerei se formează zgură groasă și depozite de zgură, astfel încât opririle prelungite sunt periculoase și este posibilă blocarea de jos a cuptorului. În cazul topirii la cald și al formării de zgură lichidă, sunt permise opriri de până la câteva ore. În acest caz, înainte de oprire în prealabil înainte de oprire se dă re-sirop cu un astfel de calcul încât acesta .a ajuns la grătarul inactiv până în momentul opririi exploziei, cuptorul este eliberat toată fonta și zgura. Zgura și zbura metalică sunt acoperite cu amestec proaspăt de turnare pe toată adâncimea, tuyerele sunt închise pentru a exclude intrarea aerului.

În puțurile cu eliberare continuă de metal și zgură la perioade lungi de oprire ar trebui să se efectueze la fiecare 40-50 de minute, inclusiv suflarea timp de 5-10 minute pentru a spăla separatorul de zgură cu sifon de metal fierbinte.

Repararea cuptorului și pregătirea acestuia pentru topire

În procesul de funcționare a cuptorului, sub acțiunea temperaturilor ridicate, a acțiunii agresive a zgurii și a metalului lichid, garnitura cuptorului este distrusă. Repararea și pregătirea cuptorului pentru topire constă în repararea căptușelii, a structurilor metalice, a mecanismelor și echipamentelor care asigură funcționarea normală a cuptorului. Principala atenție se acordă căptușelii — cea mai distructibilă piesă, repararea acesteia trebuind să se facă după fiecare campanie de topire. Două tipuri de reparații sunt tipice pentru cuptoarele cu ciclu de o zi: reparațiile curente (după fiecare topire) și reparațiile capitale (de una până la trei ori pe an). Există, de asemenea, reparații neprogramate, care sunt efectuate în cazuri de urgență, de exemplu, în cazul prăbușirii unei părți a căptușelii sau în cazul modernizării și reconstrucției cuptorului.

Reparațiile curente ale arborelui arborelui cuptorului din centura dreaptă și ale zonei de tuyere sunt efectuate după fiecare dărâmare a cuptorului. Ea constă în repararea sau înlocuirea căptușelii în zona de topire, în zona tuyerei și, uneori, în vatra cuptorului, în zona canalului de tranziție a receptorului de metal și, în cazul în care există o pușculiță și în pușculiță. Domeniul de aplicare al reparațiilor depinde de mai mulți factori: durata de funcționare a cuptorului, calitatea reparațiilor anterioare și calitatea cărămizilor și a acoperirilor refractare.

După dezafectarea cuptorului și îndepărtarea defecțiunii, căptușeala este răcită prin tiraj natural prin fundul deschis și prin tuyerele cuptorului (pentru a accelera răcirea, căptușeala este suflată cu aer de la un ventilator). Nu se recomandă udarea căptușelii, deoarece pot apărea tensiuni termice ridicate în stratul său de suprafață, provocând fisuri. După eșecul de răcire eliminat, căptușeala este curățată de zgură, cărămizi arse și nastelya, dar partea neuzată a căptușelii, acoperită cu un glazură de zgură, nu se atinge, nastelya eliminat scurte lovituri puternice, în scopul de a proteja căptușeala de distrugere și formarea de fisuri.

Cu o topire scurtă, când căldura căptușelii este nesemnificativă, repararea constă în aplicarea pe suprafața curățată a unui strat refractar de 35-40% argilă refractară și 60-65% nisip cuarțos. Pentru o mai bună aderență a stratului de acoperire cu căptușeala, suprafața acesteia din urmă este umezită în prealabil cu apă. Grosimea stratului de acoperire nu trebuie să depășească 20 mm, un strat mai gros la aprinderea cuptorului poate cădea. Învelișul trebuie să fie bine deplasat în canale și să aibă o consistență groasă pentru o aderență suficientă la căptușeala cuptorului. Pentru o mai bună umflare a argilei refractare, după preparare (înainte de aplicare) argila trebuie păstrată timp de una sau două zile.

În zona de topire și tuyere, în cazul unei campanii de topire îndelungate pentru reparații, se utilizează masă de umplutură sau cărămizi de argilă refractară de calitate SHAV. După baterea căptușelii arborelui în zona de topire se inspectează și, dacă există colțuri ascuțite sau părți proeminente, acestea se taie, adică se netezesc, astfel încât să nu interfereze cu coborârea încărcăturii. Apoi se reface căptușeala. Cărămizile sunt așezate cu grijă, astfel încât grosimea cusăturii să nu depășească 1,5 mm.

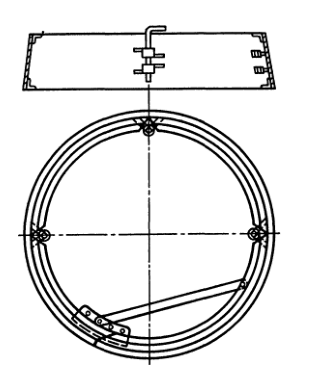

Căptușeală mult mai ieftină și mai durabilă realizată din masă de umplutură. De obicei, masa de umplutură este pregătită în canale de amestecare. De regulă, aceasta constă din 24 % argilă refractară, 36 % nisip și 40 % moloz de argilă refractară. Este de dorit să existe 40 % bucăți de piatră spartă cu dimensiunea de până la 7 mm, 20-25 % cu dimensiunea de la 7 la 25 mm și 35-45 % cu dimensiunea de la 26 la 80 mm. În primul rând, în canale se încarcă argilă refractară, care se amestecă timp de 10 minute, apoi se adaugă nisip și se amestecă timp de 5 minute, se adaugă piatră spartă și apă (8-10 %) și întreaga compoziție se amestecă timp de încă 10 minute. În zona lanțurilor se introduce un șablon (Fig. 56), iar spațiul dintre șablon și căptușeala de umplutură rămasă se ciocănește cu masa preparată, restabilind dimensiunile inițiale ale zidăriei. Umplutura trebuie să fie foarte densă. Pentru a facilita degajarea umidității în timpul uscării, în masa căptușită se fac piroane.

În cazul topirii de scurtă durată, căptușeala cuptorului poate rezista la mai multe topiri, dar în cazul funcționării îndelungate, zidăria trebuie reparată după fiecare topire. Pentru repararea cărămizii căminului se utilizează cărămida de calitate ShAV, iar atunci când cuptorul este exploatat timp de o săptămână sau mai mult, căminul este căptușit cu o masă formată din 70% cocs măcinat, 20% mertel cu conținut ridicat de alumină, 10% cenușă de cărbune sau altă compoziție înalt aliată, uneori se utilizează cărămida cu conținut ridicat de alumină de calitate VGO-72.

Repararea curentă a canalului de tranziție, a separatorului de zgură cu sifon și a muștei se efectuează după fiecare lovitură. La repararea cuptoarelor cu aer rece se folosesc cărămizi de clasa SHAV, iar zidirea se realizează cu mare atenție, grosimea rosturilor nu trebuie să depășească 1,5 mm. Aceste unități ale cuptoarelor care funcționează cu blast încălzit sau care au un ciclu de topire lung sunt căptușite cu cărămizi sau blocuri cu conținut ridicat de alumină DV-5, DV-6 (GOST 10381-75). Liantul este liantul cu conținut ridicat de alumină VT-1.

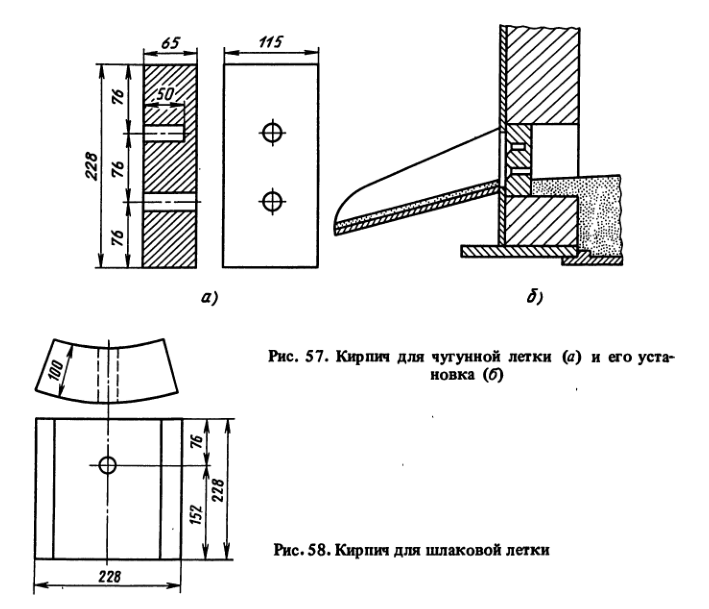

Principala atenție trebuie acordată cărămizilor pentru scări metalice și de zgură. Pentru acestea trebuie alese cărămizi fără fisuri sau goluri. Cărămizile trebuie așezate cu grijă, fără goluri. În acest scop, cel mai bine este să se utilizeze cărămizi cu plămâni gata făcute, produse de industrie (Fig. 57, 58). Funcționarea corectă a scării depinde de mai multe motive și, în primul rând, de diametrul și lungimea canalelor pulmonare. În funcție de dimensiunea cuptorului, diametrul plămânului din fontă poate fi de 15-30 mm, iar diametrul plămânului din zgură poate fi de 50-100 mm, datorită vâscozității mai mari a zgurii și densității sale scăzute.

Într-o cărămidă pulmonară standard sau fabricată în atelier pentru eliberarea fontei, se fac de obicei două găuri: o gaură de lucru inferioară (de trecere) și o gaură de rezervă superioară (nu la adâncime maximă). Gaura de rezervă superioară este necesară în caz de accident. În cazul unei pregătiri necorespunzătoare pentru topire (înălțimea insuficientă a grătarului liber, prezența unor bucăți foarte mari de încărcătură în primul grătar, masa insuficientă a grătarelor de cocs de lucru etc.) sau după o oprire îndelungată a cuptorului, în cazul în care nu s-a efectuat la timp o reumplere de cocs sau s-a sigilat incorect zbura metalică, este posibil să se înghețe zbura principală. Apoi, fonta rece este eliberată prin perforarea unei găuri de rezervă. Noile porțiuni de fier fierbinte încălzesc partea inferioară a bazei și dezgheață gaura principală, fierul începe să curgă prin două puțuri deodată. După aceea, gaura superioară este închisă cu un dop de lut, iar topirea continuă pe gaura principală a cărămizii pulmonare.

În unele cazuri, la înghețarea muștei nu se recurge la tăierea orificiului de rezervă superior și la arderea celui inferior cu un jet de oxigen furnizat de o butelie specială. Datorită căldurii reacției de oxidare a fierului și a impurităților de fier de către oxigen, musca se încălzește și continuă eliberarea normală a metalului.

Pentru funcționarea normală a zburătorului este de dorit ca lungimea canalului pulmonar să nu fie mai mare de 40 mm. În cazul în care grosimea cărămizii este de 65 mm, se realizează o șanfrenare pe partea exterioară a muștei, ceea ce reduce lungimea canalului și facilitează închiderea găurii imprecise.

Sub acțiunea jetului de metal lichid și, în special, a zgurii, se corodează gaura de vară, a cărei creștere face dificilă închiderea zborului. În aceste cazuri (ele sunt observate la topirea în mai mult de două schimburi), cărămida pulmonară este schimbată în cursul topirii. Știind că campania de topire este lungă, cărămida pulmonară se așează în prealabil nu la nivelul carcasei cuptorului și se adâncește căptușeala până la grosimea cărămizii de vară. Când se oprește deschiderea balonului peste suflarea admisă, toată fonta și zgura sunt scoase din cuptor, balonul este închis cu un fund de lut, locul din fața cărămizii pulmonare este curățat și a doua cărămidă pulmonară este instalată pe mortarul de reparații astfel încât găurile balonului să coincidă. După începerea suflării, se deschide vechiul deflector și se eliberează fonta. La sfârșitul eliberării, noul zbor este închis.

Uneori este necesară repararea zborului în timpul topirii, într-o situație de urgență (dacă a fost instalată cărămida pulmonară cu un defect). În acest caz se procedează în același mod, dar cărămida pulmonară este instalată și fixată în fața carcasei cuptorului.

Unele fabrici nu folosesc cărămizi pulmonare, ci utilizează mase de umplutură. Compoziția aproximativă a uneia dintre ele, %: 24-30 argilă refractară; 36-40 nisip cuarțos; 30-40 pulbere de argilă refractară, 8-10 apă (peste 100 %), Masa de umplutură se prepară în runners, la fel ca masa de umplutură a căptușelii cuptorului. De asemenea, se păstrează timp de una sau două zile pentru a-i îmbunătăți calitatea. Amestecul gata este tasat într-o cochilie cu un model de muscă, După turnare, modelul este îndepărtat, masa se usucă și se sinterizează la aprinderea cuptorului.

În cuptoarele cu acțiune îndelungată se utilizează compresie metalică opriemnik-slag separator, prin care metalul intră în piggy bank rotativ. Atunci când se lucrează cu o pușculiță staționară, musca este aranjată în ușile inferioare ale pușculiței în același mod ca și în pușculiță.

Repararea curentă a pușculiței staționare. După răcire, pușculița este curățată de resturile de fontă și zgură, se îndepărtează podeaua veche, se corectează canalul de tranziție, se căptușesc ușile inferioare și superioare, se instalează cărămizi de plămâni noi, dacă este necesar, se introduce un geam nou pentru un vizor în ușile superioare pentru a monitoriza canalul de tranziție. După repararea căptușelii pușculiței, umpleți fundul cu pasta de turnare uzată. Umplutura trebuie să fie densă pe întreaga suprafață. În cazul pușculițelor cu o capacitate mai mare de 5 tone, fundul este realizat din cărămizi de argilă refractară.

Reparația curentă a jgheabului metalic al cuptorului sau al porțelanului constă în refacerea formei acestuia. Toboganele dreptunghiulare sunt utilizate pentru cuptoarele de capacitate mare cu eliberare periodică a metalului, iar cele semicirculare sunt utilizate pentru eliberarea continuă a metalului și pentru cuptoarele de capacitate mică pentru a reduce pierderile de căldură de pe suprafața jetului. Pentru căptușeala jgheaburilor se utilizează cărămidă de argilă refractară de calitate SHAV, mase de căptușeală ambalate, amestec de turnare uzat sau argilă de reparare din compoziția de mai sus. Căptușeala jgheabului este expusă la metal lichid și zgură. Zgura care cade pe jgheab se solidifică pe jgheab, formând depozite care împiedică eliberarea normală a metalului. Wagranchik trebuie să monitorizeze starea jgheabului, să îndepărteze depunerile de zgură. După topire, faceți o înlocuire parțială sau completă a căptușelii sau a masei de umplutură de pe jgheabul cuptorului, dacă starea acestuia este nesatisfăcătoare. De cele mai multe ori, repararea jgheabului constă în îndepărtarea depunerilor de zgură și a exploziilor de fontă brută solidificată de pe pereții laterali și din adânciturile rezultate, aplicarea de grăsime și nivelarea atentă a suprafeței.

Toboganul de zgură este scurt și are o pantă mare pentru o mai bună drenare a zgurii. Toboganul de zgură este căptușit, la fel ca și cel pentru eliberarea fontei, cu cărămizi, masă de umplutură sau argilă de reparații. Atunci când zgura este granulată pe jgheab, jgheabul nu este de obicei căptușit.

Revizuirea căptușelii conductei de căptușeală a cuptorului de deasupra ferestrei de salvare se efectuează mai mult de o dată pe an. În acest caz, toată căptușeala veche este îndepărtată și țeava este căptușită cu cărămidă de argilă refractară (pană cu nervuri și pană dreaptă) de clasa ShBV (GOST 3272-71) pe argilă de reparație „pe nervură” și „moară” sau „pe nervură”). Grosimea căptușelii, în funcție de dimensiunea cuptorului, este de 120-180 mm. Spațiul dintre cărămizi nu trebuie să fie mai mare de 2-3 mm. Argila de reparații constă din aproximativ 35 % argilă refractară și 65 % nisip cuarțos. Amestecul este umezit cu 15 % apă (în exces de 100 %).

Revizuirea căptușelii puțului și a căptușelii de sub fereastra de încărcare se efectuează în 3-6 luni, în funcție de condițiile de lucru ale cuptorului. Rândul interior al căptușelii este bătut, iar rândul necesar de zidărie este refăcut cu cărămidă undercut de calitate SHBV. Rândul interior al zidăriei se realizează cu cărămizi de argilă refractară de marca SHAB (cu nervuri în formă de cuțit, drepte, trapezoidale) pe mortar lichid de argilă reparatoare. Grosimea cusăturilor este admisă la cel mult 1,5 mm.

După revizie, căptușeala este uscată în aer timp de cel puțin 24 de ore, iar prima aprindere durează cu 1-1,5 ore mai mult decât după reparația curentă. În acest scop, o cantitate suplimentară de cocs este încărcată în grătarul de ralanti.

Reparația poate fi efectuată și atunci când întreaga garnitură este complet distrusă, aproximativ o dată pe an. Până în acest moment se planifică repararea carcasei cuptorului, a cutiei tuyere și a altor unități ale cuptorului.

Controlul procesului de topire și al calității fontei brute topite

Pentru a obține fontă brută de o anumită calitate la costuri minime, cuptorul trebuie să funcționeze într-un mod optim, fără opriri, pe toată durata timpului de lucru.

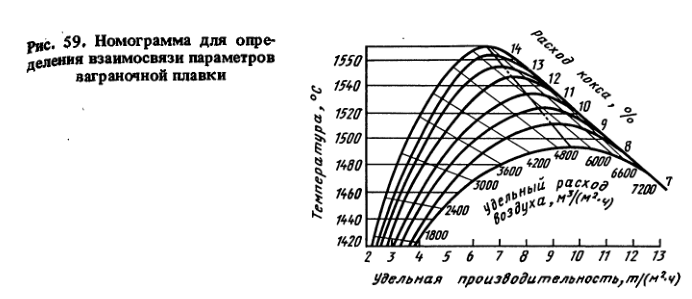

Studiile au arătat că principalii parametri ai procesului de topire în cuptor sunt debitele de cocs și de aer introduse în cuptor, temperatura fontei brute pe jgheabul cuptorului, productivitatea acestuia. După cum se poate observa din nomogramă (fig. 59), creșterea debitului de aer determină la început o anumită creștere a temperaturii fontei brute și a productivității cuptorului, apoi creșterea acestuia duce la o scădere a temperaturii metalului odată cu creșterea productivității. Acest lucru se datorează faptului că creșterea debitului de aer până la optim îmbunătățește condițiile de schimb de căldură în zona de încălzire a încărcăturii solide și crește nivelul zonei de topire și crește zona de supraîncălzire a fontei brute. Cu o creștere suplimentară a debitului de aer, intensitatea încărcăturii crește atât de mult încât schimbul de căldură în zona de încălzire a încărcăturii nu are timp să se finalizeze. Acest lucru duce la o scădere a nivelului zonei de topire și a înălțimii zonei de supraîncălzire, ca urmare, temperatura fontei brute scade, în timp ce productivitatea cuptorului continuă să crească.

Parametrii auxiliari care ajută la monitorizarea procesului de topire sunt presiunea aerului în cutia tuyere și compoziția și temperatura gazelor din grătar.

Presiunea de suflare în cutiile tuyere caracterizează starea tuyerelor. Atunci când acestea sunt scorojite, presiunea crește. Când înălțimea de încărcare a încărcăturii scade, porozitatea încărcăturii crește, iar când încărcătura atârnă, presiunea scade.

O creștere a temperaturii gazului din grătar indică fie o coloană de material de încărcare mai mică decât cea normală, fie blocarea încărcării. Creșterea concentrației de CO2 în gazele grătarului, în cazul în care debitul de cocs rămâne neschimbat, indică arderea grătarului inactiv și agățarea încărcăturii.

Controlul este condiționat de: capacitatea cuptorului, determinată de masa stocului metalic introdus în cuptor în decurs de 1 h sau de masa metalului lichid topit în decurs de 1 h; consumul de cocs ca procent din masa stocului metalic; consumul de aer pe unitate de timp, temperatura de încălzire a aerului și de îmbogățire cu oxigen, temperatura fontei pe jgheabul cuptorului; temperatura și compoziția gazelor de pe grătar; nivelul de stivuire a metalelor în puțul cuptorului; compoziția chimică a fontei; indicatorii care caracterizează proprietățile de turnare ale fontei (echivalent carbon, lichid-fluiditate, adâncimea de albire, saturația în gaze); rezistența mecanică (rezistența la tracțiune σв și duritatea HB) .

Pentru a controla parametrii principali ai procesului de topire și calitatea fontei topite, se utilizează diverse dispozitive și instrumente. Pentru a determina masa încărcăturii se utilizează dispozitive de măsurare a masei, care, în funcție de schema setului de componente ale încărcăturii, sunt împărțite în staționare mobile și portabile. În funcție de metoda de determinare a masei, acestea sunt împărțite în mecanice și electromecanice. La primul includ pârghie, arc, pendul și altele, iar la al doilea — contoare de masă echipate cu dispozitive, a căror acțiune se bazează pe măsurarea masei cu ajutorul tensiometrelor. Principiul de funcționare al acestor senzori se bazează pe capacitatea unui fir de o compoziție specială de a-și schimba rezistența activă în funcție de tensiune sau compresie. Un tensiometru este un element elastic cu un traductor de sârmă lipit pe suprafața sa. Materialul, acționând asupra elementului elastic, îl deformează, iar firul lipit se deformează odată cu el; acest lucru modifică rezistența sa electrică și, în consecință, curentul din dispozitiv, a cărui scară este gradată în funcție de masă.

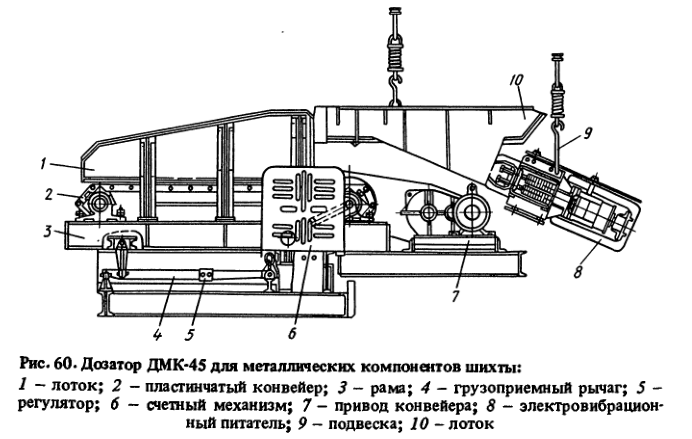

Dispozitivele electromecanice de măsurare a masei prezintă o serie de avantaje: durabilitate, transmitere la distanță a citirilor fără inerție, dimensiuni de gabarit reduse (fig. 60). Aplicarea lor este mai preferabilă decât a dispozitivelor cu pârghie, care cedează adesea sub impactul dinamic al sarcinii.

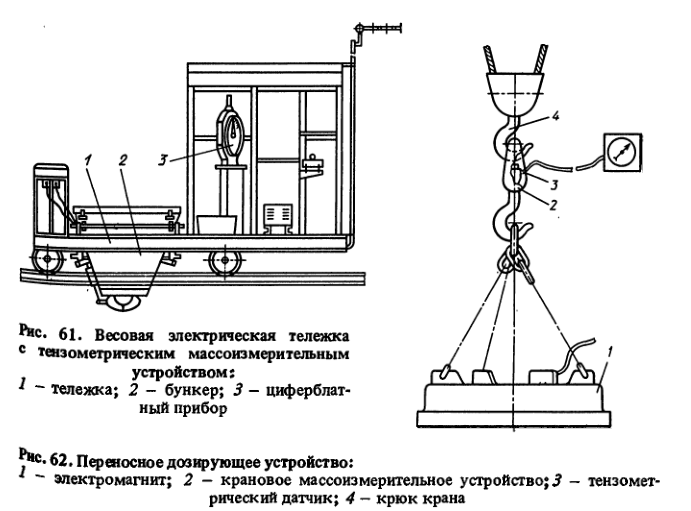

Dispozitivele mobile fixe și portabile de măsurare a masei sunt utilizate în uzinele naționale. Primele includ dozatoare multicomponente montate pe un cărucior cu acționare autonomă (fig. 61). Căruciorul se deplasează de-a lungul unei șine trasate de-a lungul buncărurilor zilnice, preluând și dozând componentele încărcăturii. După ce întregul buncăr este umplut, căruciorul se deplasează până la cupa de ridicare; poarta de dozare se deschide și încărcătura este coborâtă în cupă.

Principiul de funcționare al dispozitivelor de dozare portabile este diferit. Acestea sunt compuse din macara de dozare a masei și spălător magnetic (fig. 62). Cu ajutorul unui spălător magnetic, fixat pe cârligul macaralei, se preia o anumită cantitate de încărcătură, dispozitivul de măsurare a masei fixat pe cârligul macaralei deplasează încărcătura spre găleată și o descarcă în găleată.

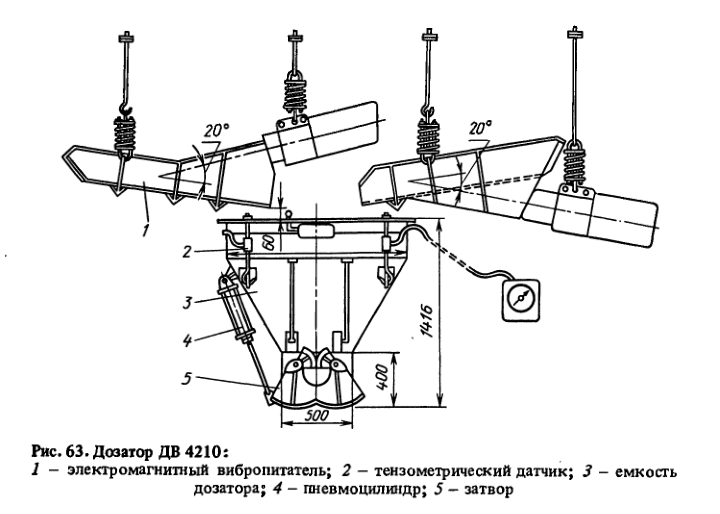

Consumul de cocs . Pentru cocs și calcar, sunt disponibile diferite dispozitive de dozare staționare. Fig. 63 prezintă un aparat de dozare DV 4210. Cu ajutorul unui alimentator vibrator, în recipientul dozatorului este introdus cocs. Când se atinge masa stabilită, alimentatorul vibrator este oprit, fălcile porții sunt deschise și cocsul este turnat în găleată.

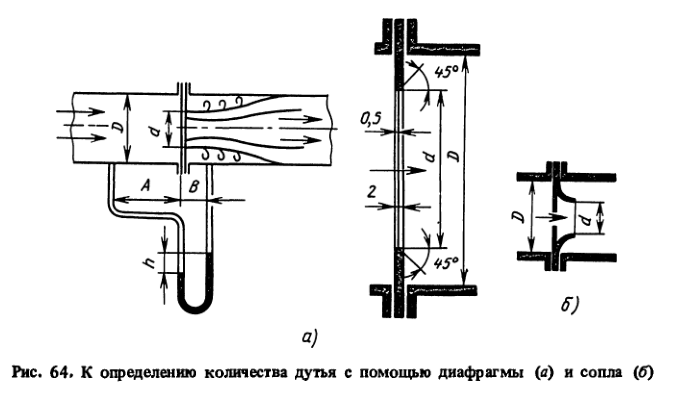

Debitul de aer este un parametru al topirii cuptorului. Pentru a o măsura, pe conducta de aer se instalează un deflector cu diafragmă cu un decupaj rotund sau o duză (Fig. 64). Fluxul de aer, trecând prin diafragmă, își pierde o parte din energie și presiunea sa scade. În spatele diafragmei, jetul de aer se îngustează mai întâi puțin și apoi umple din nou întreaga secțiune transversală a conductei.

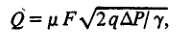

Cantitatea Q de aer care curge prin conductă este determinată de căderea de presiune ΔP înainte și în spatele diafragmei (presiunea se măsoară cu un tub în formă de ∪ umplut cu apă) :

unde μ este coeficientul debitului de aer; F este secțiunea transversală a diafragmei, m 2 ; q este accelerația de cădere liberă, m/s 2 ; γ este densitatea aerului, kg/m 3 .

Măsurarea presiunii înaintea diafragmei se face la o distanță A = D și în spatele diafragmei, în secțiunea cea mai îngustă a jetului, la o distanță B = 0,35 D. Coeficientul de debit μ depinde de raportul d/D:

Un indicator indirect al progresului procesului de furnal este presiunea de suflare, care caracterizează rezistența la mișcarea gazelor în cuptor. Cel mai simplu dispozitiv de măsurare a presiunii de explozie este un tub de sticlă în formă de U conectat cu un tub de cauciuc la cutia de aer. În tubul în formă de U se toarnă apă. Nivelul acesteia în cotul conectat la cutia de aer este coborât de presiunea aerului, iar în cotul liber conectat la atmosferă este ridicat. Diferența dintre nivelurile apei în coturi arată presiunea statică de suflare în cutie.

Diverse manometre diferențiale disponibile în comerț sunt utilizate în prezent pentru măsurarea presiunii. Acestea sunt mai convenabile și permit transmiterea informațiilor către instrumentele montate pe panourile de comandă.

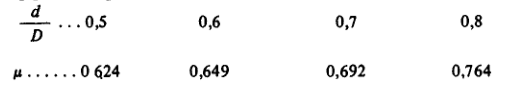

Temperatura fontei la jgheab . Temperatura fontei lichide, precum și a aerului și gazelor din furnal, se măsoară cu ajutorul pirometrelor. Cele mai frecvent utilizate în turnătorii sunt pirometrele termoelectrice și optice Dispozitivul pirometrelor termoelectrice se bazează pe următorul principiu: dacă capetele a două fire din metale sau aliaje diferite se lipesc, atunci la încălzirea joncțiunii în conductor apare un curent care poate fi detectat de un milivoltmetru (galvanometru) inclus în acest circuit. Un astfel de dispozitiv se numește termocuplu. Curentul va fi cu atât mai mare cu cât diferența de temperatură dintre joncțiunea fierbinte și capetele reci ale firului de la capetele lor opuse este mai mare. Deoarece joncțiunea rece se află în afara cuptorului la o temperatură scăzută, citirea milivoltmetrului va depinde de temperatura joncțiunii calde a termocuplului.

Schema pirometrului termoelectric este prezentată în Fig. 65. În funcție de temperaturile măsurate, se aleg următoarele materiale pentru termocupluri: pentru măsurarea temperaturilor ridicate (până la 1600 °C) platină și platină-rhodiu; pentru măsurarea temperaturilor până la 1100 °C nichel și nicrom; pentru măsurarea temperaturilor până la 400 °C cupru și constantan etc. Termocuplul are o cădere de potențial pe drumul de la joncțiunea termocuplului la milivoltimetru. Pe drumul de la joncțiunea termocuplului la milivoltmetru există o scădere de potențial, astfel încât citirile sale vor fi ușor diferite de valoarea reală. Pentru o mai mare precizie a citirilor de temperatură, determinați erorile citirilor instrumentului.

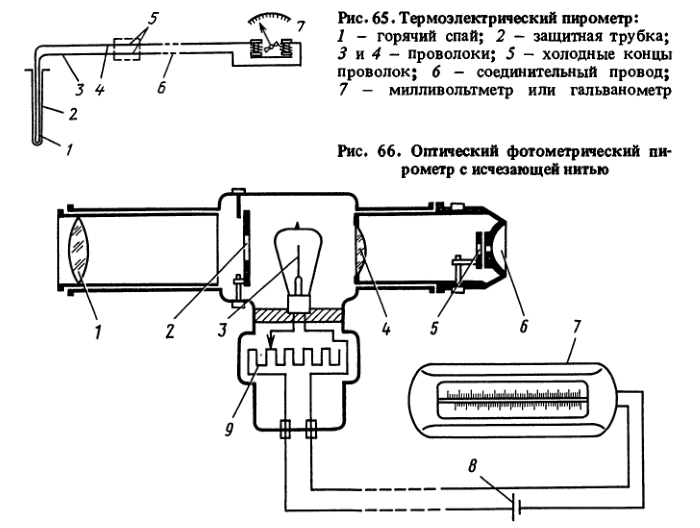

Pirometrele optice funcționează pe principiul estimării intensității radiației provenite de la corpurile încălzite. Trei tipuri de pirometre optice sunt utilizate în industrie: pirometrele fotometrice (de luminozitate), de radiație și de culoare, bazate pe schimbarea culorii suprafeței metalice în funcție de temperatură. Pirometrele de luminozitate sunt cele mai simple și mai fiabile în funcționare, temperatura unui corp luminos fiind estimată prin compararea luminozității razelor de lumină emise de acesta cu luminozitatea radiației filamentului unui bec de referință situat în pirometru. În figura 66 este prezentată o schemă a unui pirometru fotometric cu filament de fugă. În timpul măsurării, pirometrul este orientat de o lentilă 1 spre obiectul care trebuie măsurat, iar ochiul observatorului se află în fața unui ocular 6 și a unui geam fumuriu 2, având un geam roșu 5 și o lentilă 4. Ocularul arată un câmp luminat de lumina obiectului de măsurat; filamentul becului 3 este vizibil pe acest câmp. Becul este alimentat cu curent de la bateria 8; intensitatea curentului este măsurată de galvanometrul 7, a cărui scară este gradată în grade de temperatura măsurată. Prin reglarea luminozității reostatului becului 9, se obține ca luminozitatea câmpului și a filamentului să fie aceeași, adică filamentul becului să fie invizibil pe câmp, atunci săgeata galvanometrului va arăta temperatura corpului.

Controlul compoziției gazelor de grătar . Compoziția produselor de ardere a cocsului include CO2, CO, O2, N2și SO2. Oxigenul este consumat aproape în întregime pentru ardere, iar conținutul său în gazul de furnal nu este mai mare de 1 %, conținutul de azot este o valoare constantă, iar conținutul de dioxid de sulf este mic și nu caracterizează procesul de ardere. Astfel, pentru un cuptor convențional, doar două gaze (CO2 și CO) caracterizează calitatea arderii combustibilului. În cazul cuptoarelor cu gaz de cocserie, unde produsele de ardere ale gazelor naturale CO2 și H2O în zona de topire interacționează cu carbonul de cocs, H2 și există un procent crescut de vapori de apă.

Pentru un cuptor convențional, aproape tot oxigenul din aer este utilizat pentru a produce CO2 și CO, astfel încât, prin determinarea cantității de CO2 din produsele de ardere, se poate calcula cantitatea de CO care va fi prezentă în acesta. Dintre toate componentele gazelor de furnal, metoda chimică este cea mai ușoară pentru a determina conținutul de CO2deoarece acesta este absorbit de soluția caustică de potasiu. Prin modificarea volumului gazului înainte și după trecerea sa prin soluție, se determină conținutul de CO2 în gaz. Există, de asemenea, o metodă electrică de determinare a CO2 în gaz, bazată pe o comparație a conductivității termice a mediului gazos. Analizoarele automate de gaze compară conductivitatea termică a unui amestec care conține CO2cu conductivitatea termică a aerului la aceeași temperatură. Pentru a obține citiri fiabile, gazele din cuptor trebuie purificate de dioxid de sulf, hidrogen și metan prin trecerea lor prin absorbanți corespunzători.

Pentru un proces de topire adecvat, încărcătura trebuie să fie încărcată în cuptor până la nivelul ferestrei de încărcare. O scădere semnificativă a nivelului încărcăturii duce la modificări în procesul de ardere și de schimb de căldură, adică provoacă perturbări în procesul de topire. Prin urmare, toate cuptoarele moderne ar trebui să fie echipate cu indicatoare de nivel pentru a arăta înălțimea coloanei de material de încărcare. Există multe modalități diferite de măsurare a nivelului (a se vedea punctul 63).

Pentru a controla compoziția chimică a probelor turnate din fontă, acestea sunt analizate în laborator prin metoda chimică obișnuită, care necesită mult timp, sau prin diverse metode expres, de exemplu, cu ajutorul metodei spectrale pe așa-numitele cuantiometre — dispozitive spectrale cu canale multiple care permit în 1-3 minute să se determine conținutul principalelor cinci sau mai multe elemente ale fontei.

Carbonul și siliciul sunt cele două elemente principale ale fontei, al căror conținut determină în principal structura și proprietățile acesteia. Prin urmare, în procesele de control expres al fontei, uneori se utilizează metoda termografică pentru a determina echivalentul de carbon prin intervalul de cristalizare, adică punctele de inflexiune pe curba de răcire a fontei turnate într-o sondă cu tijă specială. În sonda cu termocuplu de platină-platină-rodiu introdus într-un vârf de cuarț, conectat prin fire cu un potențiometru electronic, se toarnă fontă lichidă și se pornește potențiometrul, înregistrându-se curbele de răcire ale fontei. O riglă specială, gradată în unități de echivalent carbon în punctele de inflexiune ale curbei de răcire determină echivalentul carbon.

Proprietățile de turnare ale fontei sunt de obicei determinate prin probe tehnologice: pentru a determina capacitatea fontei de a umple matrița se toarnă o probă de curgere a lichidului, care se apreciază după lungimea probei turnate, tendința la contracție se verifică prin proba de contracție, tendința la albire, care caracterizează indirect clasa fontei, pe proba în formă de cuțit, tendința la formarea tensiunilor interne — pe proba »rețea», având pereți groși și subțiri.

Rezistența mecanică a fontei este determinată pe probe special turnate cu un diametru de 30 mm și o lungime de 340 mm. Pentru fiecare topire sunt turnate trei probe.