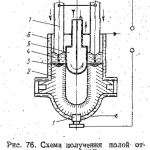

Pregătirea pentru topire, ca și în cazul cuptoarelor de cocserie, constă în repararea căptușelii, umplerea fundului, umplerea jgheaburilor, repararea jgheaburilor, inspectarea și, dacă este necesar, repararea echipamentelor auxiliare. Repararea căptușelii este de obicei procesul care necesită cea mai mare forță de muncă, iar gradul său de complexitate depinde de natura și amploarea încălzirii. Căptușeala se topește în principal în camera de supraîncălzire, în zona pasajului dintre peretele puțului și cornișa inferioară și între cornișe, unde arde foarte repede, iar după 1,5-2 h rămâne doar un strat de garnitură pe conductele de răcire cu apă. Natura reparațiilor și frecvența acestora depind de durata și modul de topire, de calitatea și tipul materialelor refractare utilizate.

Conținut

Repararea curentă

Repararea curentă se efectuează după fiecare topire. Aceasta include inspectarea și repararea căptușelii din partea inferioară a camerei de supraîncălzire, deschiderea ferestrei de reparații și inspectarea zonei de topire, inspectarea și curățarea căptușelii băncii de piggy, curățarea de zgură și inspectarea zborului de tranziție. La inspectarea căptușelii din camera de supraîncălzire, trebuie acordată o atenție deosebită stării cornișei de fund și, în special, integrității conductei de răcire cu apă (conducta trebuie să aibă un strat de garnitură). Sunt deosebit de responsabile articulațiile dintre tunelurile arzătorului și arbore. În cazul topirii puternice a căptușelii în acest loc este necesară înlocuirea zidăriei, deoarece în caz contrar carcasa poate arde în timpul funcționării cuptorului.

Deschiderea ferestrei superioare de reparații se efectuează pentru a inspecta conductele de răcire cu apă și starea căptușelii în zona de topire. În cazul în care pe fundul pervazului inferior a rămas cenușă sau bucăți separate de încărcătură netopită, acestea trebuie îndepărtate. În cazul unei durate reduse de topire (până la 5 ore), deschiderea ferestrei superioare nu poate fi efectuată, iar reparațiile curente se limitează la inspectarea căptușelii din camera de supraîncălzire și a arborelui (în acest caz, inspectarea arborilor se face prin fereastra peretelui etanș) și la curățarea zgurii din zborul de tranziție și din banca de porci cu închiderea ulterioară a acesteia.

Durata obișnuită a operațiunilor de topire la cuptoarele alimentate cu gaz este de 10-16 ore, este posibil să se lucreze două schimburi la rând, iar în cursul zilei următoare acestea sunt pregătite pentru următoarea topire. În acest caz, reparația curentă include repararea căptușelii și a părții inferioare a camerei de supraîncălzire și deschiderea ferestrei superioare de reparație pentru inspectarea și curățarea zonei de topire.

Repararea medie

Reparațiile medii se efectuează după 3-15 topiri, în funcție de durata acestora. Acestea includ toate operațiile de reparații curente și, în plus, reînnoirea unui strat de căptușeală în camera de supraîncălzire, repararea zidăriei în contraforturile zborului de tranziție și a tunelului din centura interioară semicirculară, precum și căptușeala sau căptușeala din jurul conductelor de răcire cu apă.

La efectuarea reparațiilor medii, trebuie acordată o atenție deosebită corectitudinii zidăriei tunelurilor și a zonei dintre cornișe. Forma și dimensiunile acestor părți determină în mare măsură funcționarea cuptorului. La așezarea cornișelor și a zonei de topire, trebuie să se aibă grijă ca dimensiunile să fie respectate cu exactitate și trebuie să se acorde o atenție deosebită așezării corecte a deschiderii de evacuare dintre cornișe. Dimensiunile orificiului de evacuare trebuie să corespundă desenului. Este esențial să existe cavități libere pentru evacuarea gazelor în subcavitate. Corectitudinea așezării acestora poate fi verificată cu ajutorul șabloanelor. Trebuie să se acorde o atenție deosebită la așezarea sau căptușirea conductelor. Căptușeala din jurul conductelor trebuie să fie realizată cu cărămidă sau capac. În unele cazuri, aceste reparații pot include și repararea sau înlocuirea unui strat de căptușeală a părții superioare a puțului și a puțului.

Reparații majore

Revizia generală, efectuată de 1-2 ori pe an, include înlocuirea completă a zidăriei cuptorului și repararea temporizată a carcasei și a echipamentelor auxiliare.

Înainte de fiecare topire, este obligatorie umplerea fundului camerei de supraîncălzire, umplerea scărilor de fontă și zgură ale puzderiei și repararea jgheaburilor de evacuare a fontei și zgurii. Umplerea fundului camerei de supraîncălzire este una dintre cele mai responsabile operațiuni la pregătirea cuptorului pentru topire, deoarece de corectitudinea acestei operațiuni depind temperatura metalului și funcționarea fără accidente a cuptorului. Bazinul pentru supraîncălzirea metalului se formează prin intermediul unui fund cu o pantă spre partea opusă zborului de tranziție sau sferic, de formă concavă. Controlul dimensiunilor bazinului la umplerea fundului se realizează cu ajutorul șabloanelor cu nivele. Pentru umplerea fundului se poate utiliza amestec proaspăt de turnare sau amestec cu un anumit adaos de pământ ars (pentru a facilita umplerea). O tranziție lină sub forma unei caneluri trebuie realizată de-a lungul marginilor bazei la pereții puțului, ceea ce reduce pericolul unei străpungeri între perete și bază. Între straturile umezite ale amestecului trebuie așezat un strat de nisip uscat sau de pământ ars. Operațiunile de umplere a tăvii de fontă și zgură se efectuează în același mod ca în cazul puțurilor obișnuite de cocserie.

Punerea în funcțiune

Punerea în funcțiune a cuptorului pe gaz începe cu verificarea capacității de funcționare și a eficienței tuturor echipamentelor: suflantă, arzătoare, conducte de gaz și aer, supape de control și de închidere, disponibilitatea apei pentru răcirea cu apă și tensiunea tuturor dispozitivelor sistemului de automatizare. Trebuie acordată o atenție deosebită stării robinetelor de gaz: toate robinetele trebuie să fie închise, cu excepția robinetului conductei de gaz de purjare („la lumânare”). De asemenea, este necesar să se închidă poarta suflantei și să se deschidă deflectorul arborelui, care este de obicei închis în timpul reparației. După ce v-ați asigurat că toate echipamentele sunt în stare bună de funcționare și pregătite pentru pornire, este posibil să începeți aprinderea cuptorului.

Înainte de a începe aprinderea, sistemul de automatizare trebuie să fie oprit, clapetele de control trebuie să fie complet închise, iar senzorii la distanță trebuie să fie în poziția zero. Cu toate acestea, toate instrumentele trebuie să fie pornite pentru a realiza pornirea simultană a tuturor instrumentelor prin conectarea alimentării generale a panoului. Procesul de pornire și de topire este controlat prin intermediul unui sistem de supape și vane de poartă pe rețeaua de gaz și al unui sistem de vane de poartă pe rețeaua de aer. Pornirea cuptorului se efectuează fără sistem de control automat, deoarece controlul automat este instabil la debite mici.

Aprindere

Aprinderea cuptorului cu gaz se efectuează în următoarea ordine se deschide alimentarea cu apă a conductelor de răcire cu apă și se verifică dacă apa curge liber prin instalație; se inspectează instalația de apă și se verifică dacă nu există scurgeri de apă în conducte; se pregătește o torță din cârpe unse cu ulei pentru aprindere; se deschide robinetul de poartă la punctul de reglare a gazului din atelier, după ce în prealabil s-a verificat prin manometre că există gaz; se deschide robinetul care blochează gazul cu aer, robinetul de poartă pe conducta de gaz după robinet și apoi — robinetul de poartă înainte de robinet; în 2-3 minute se suflă în conducta de gaz și apoi se închide supapa „pe lumânare”; se pornește suflanta, se deschide supapa de poartă și în 2- 3 minute se suflă în axul cuptorului pentru a evita acumularea de gaz în ax în cazul scurgerii acestuia; se oprește suflanta și se închide supapa de poartă; asigurați-vă că nu există scurgeri de gaz în supape, supape de poartă și racorduri (este strict interzis să se lucreze în caz de scurgeri de gaz; prin urmare, scurgerile de gaz trebuie verificate prin săpunirea locurilor periculoase sau „după miros”, deoarece este interzisă verificarea scurgerilor prin foc).

După aceea, este necesar să vă asigurați că robinetul de la conducta de gaz din fața arzătorului (arzătoarelor) și a dispozitivului de aprindere este închis; deșurubați și îndepărtați capacul de la ochiul pentru aprinderea arzătorului sau a dispozitivului de aprindere, introduceți o torță aprinsă în orificiu și aduceți-o la dispozitivul de aprindere, deschideți încet la jumătate robinetul de alimentare cu gaz a dispozitivului de aprindere. Este necesar să vă asigurați că gazul din dispozitivul de aprindere este aprins și numai după aceea este posibil să scoateți torța (în cazul stingerii dispozitivului de aprindere este necesar să opriți imediat alimentarea cu gaz, apoi să porniți suflanta și să suflați în ax timp de 3-5 minute; numai după suflare este posibil să porniți din nou aprinderea). După câteva minute de la aprinderea aprinzătorului, măriți încet alimentarea cu gaz prin deschiderea robinetului de alimentare cu gaz al aprinzătorului și închideți ochiul arzătorului cu capacul. După aprinderea constantă a aprinzătorului, porniți suflanta și deschideți ușor poarta de alimentare cu aer din conducta de aer și robinetul de alimentare cu aer din aprinzător, asigurați-vă că aprinzătorul arde constant și că aerul curge spre aprinzător; apoi deschideți robinetul de alimentare cu gaz din arzător, observând cu atenție fermitatea arderii (dacă există o flacără roșie, măriți ușor alimentarea cu aer, iar dacă flacăra este aproape incoloră și pereții tunelului sunt reci, măriți ușor alimentarea cu gaz).

La o combustie stabilă cu un aport minim de gaz și aer este necesar să se încălzească cuptorul timp de 15-20 de minute, până când zidăria camerei de supraîncălzire se încălzește până la culoarea alb-roșu, apoi, adăugând treptat gaz și aer, se aduce aportul acestora la valoarea necesară.

În cazul în care există două sau mai multe arzătoare, după aprinderea unui arzător și atingerea modului de ardere setat în acesta, se procedează la aprinderea următoarelor arzătoare în același mod. Apoi este necesar să se pună supapele de blocare gaz-aer în poziție de lucru și să se treacă la reglarea automată a alimentării cu gaz și aer, scop în care senzorii de debit de gaz și de raport gaz-aer trebuie să fie puși în poziție de lucru, să se pornească alimentarea cu energie electrică a tabloului de distribuție și apoi să se deschidă complet toate robinetele de alimentare cu gaz a arzătoarelor și supapele de aer de pe sistemul de alimentare cu aer. În acest caz, debitele de gaz și de aer ar trebui menținute în limitele stabilite prin intermediul supapelor de control automat. Întreaga încălzire a cuptorului se realizează în 30-40 de minute, după care încep stivuirea încărcăturii (în cazul în care cuptorul este pornit după reparații majore sau după o perioadă de oprire prelungită, timpul de încălzire lentă a acestuia ar trebui să fie mărit la 2-3 ore; în acest caz, încălzirea se face mai întâi cu aprinzătorul timp de 30-40 de minute și apoi cu arzătorul pornit pentru a încălzi încet căptușeala și a elimina umiditatea).

Întreținerea

Atunci când se utilizează un cuptor cu gaz în timpul funcționării, în plus față de operațiunile obișnuite de stivuire a încărcăturii, preluarea metalului lichid, turnarea probelor etc., este necesar să se respecte: pentru presiunea gazului în conducta de gaz (ar trebui să fie între 0 , 2 — 0,8 atm, altfel cuptorul ar trebui oprit imediat), pentru presiunea apei în rețea și temperatura acesteia la ieșirea din sistemul de răcire cu apă (la o scădere bruscă a presiunii apei sau la o creștere a temperaturii la ieșire ar trebui să porniți imediat pompa de rezervă sau să opriți alimentarea cu gaz și aer a cuptorului), pentru debitul de gaz și aer pe dispozitive automate sau manometre de apă, care arată căderea de presiune pe diafragmele de gaz și aer (debitul de gaz și aer, care asigură temperatura dorită a metalului și productivitatea cuptorului, este stabilit de temperatura din camera de supraîncălzire și de analiza produselor de ardere), pentru capacitatea de funcționare a tuturor sistemelor care deservesc cuptorul (conducte de aer, conducte de gaz, suflante etc.). д.).

Parametrii principali

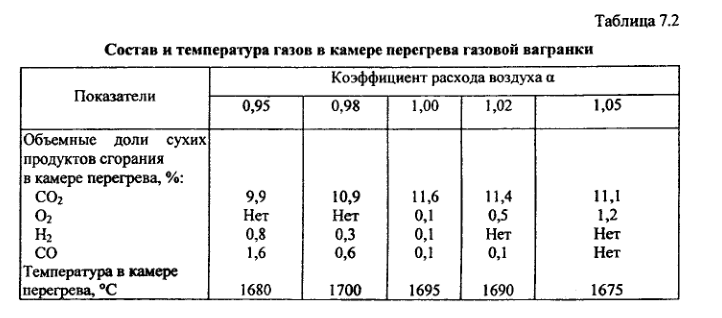

Parametrii principali în timpul funcționării cuptorului. Din datele analizei produselor de ardere și din măsurătorile de temperatură din camera de supraîncălzire la arborele încărcat și la diferite valori ale lui a, prezentate în tabelul 7.2, se poate observa că, odată cu creșterea coeficientului debitului de aer, conținutul de oxigen liber în produsele de ardere crește, ceea ce poate duce la o creștere a monoxidului de carbon, iar conținutul de CO și H scade.2conținut; conținut de CO2crește odată cu creșterea lui α până la 1 și apoi scade. Cu toate acestea, trebuie remarcat faptul că elementul monoxid de carbon crește chiar și la α = const, dacă viteza de ieșire a amestecului gaz-aer din duza arzătorului crește din cauza unei anumite creșteri de temperatură în flacără și a disocierii produselor de ardere.

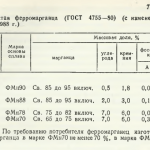

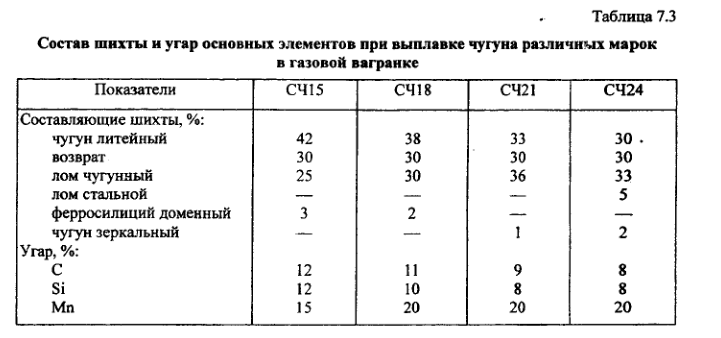

La arderea amestecului gaz-aer rece cu α = 0,98÷1,0 și la aportul de 2-5 % gaz din consumul acestuia pentru ardere prin al treilea rând (superior) al sistemului de arzătoare cu multe duze, monoxidul total de carbon monoxidul de carbon din metal este cuprins între 5-12 %, cu monoxidul de carbon de siliciu 8-12 % și monoxidul de carbon de mangan 15-20 %, în funcție de compoziția încărcăturii și de conținutul inițial de elemente din încărcătură. Prin urmare, cuptoarele alimentate cu gaz permit producerea de fontă brută cu un conținut de C cuprins între 2,9 și 3,3 %, care, cu condiția ca arderea gazului să fie optimă, poate fi obținut prin fabricarea convențională a încărcăturii. Pentru a crește conținutul de C din încărcătură, este necesar să se utilizeze fonturi de refacere și de turnătorie (L 4, L 5, L 6 ) care conțin peste 4% C. Conținutul de Si și Mn se reglează prin luarea în considerare a stingerii acestor elemente și adăugarea de ligaturi cu procent scăzut în încărcătură sau de ligaturi cu procent ridicat, FS, FMn în fluxul de metal lichid.

În general, încărcarea se calculează în mod similar cu topirea în cuptoare cu cocs, doar cu calcularea obligatorie a carbonului (tabelul 7.3). În același timp, este necesar să se sublinieze conținutul scăzut de sulf în metal la topirea în cuptoare cu gaz 0,03-0,05 %, iar la utilizarea propriului randament 0,023-0,027 %, adică cu 20-50 % mai puțin decât în încărcătura inițială.

Oprirea

Cuptorul cu gaz se oprește la o oră după terminarea încărcării pentru a asigura topirea completă a încărcăturii rămase (care trebuie verificată prin privirea prin ochiul arzătorului). Apoi se oprește alimentarea cu gaz și aer prin închiderea robinetelor de alimentare cu gaz a arzătoarelor și aprinzătoarelor și a robinetului de închidere înaintea robinetului de blocare a gazului și aerului. Apoi se deschid robinetele „pe lumânări” și la 5-10 minute după încetarea alimentării cu gaz se oprește suflanta și se închide robinetul principal de închidere de la punctul de reglare a gazului (dacă între robinetul principal de închidere și supapă există o secțiune lungă de conductă de gaz, aceasta trebuie să fie suflată, pentru care robinetul și robinetul dinaintea acestuia se deschid și după un timp se închid din nou). După oprirea alimentării cu gaz și aer, partea inferioară a camerei de supraîncălzire este scoasă și se deschide ușa băncii de porci.

Cuptorul cu gaz trebuie oprit imediat în următoarele cazuri: în caz de întrerupere bruscă și completă a alimentării cu gaz, precum și în caz de scădere a presiunii gazului în conducta de gaz sub 0,2 atm (0,2-10 5 Pa) și de creștere peste 0,8 atm (0,8-10 5 Pa); în caz de defectare a ventilatorului, a conductelor de aer, a conductelor de gaz; în caz de stingere a arzătoarelor; în caz de întrerupere bruscă a alimentării cu apă a sistemului de răcire; în caz de incendiu în apropierea cuptorului sau de amenințare de incendiu; în caz de pătrundere a gazului în atelier. Oprirea de urgență a cuptorului cu gaz se realizează în același mod ca de obicei, dar mai energic.

Căptușirea cuptoarelor cu gaz

Problema căptușelii refractare și a îndeplinirii acesteia este una dintre cele mai importante pentru cuptoarele cu gaz, deoarece la acestea căptușeala este mai complicată decât la cuptoarele cu cocs și este expusă la temperaturi mai ridicate în camera de supraîncălzire. În acest sens, pentru căptușeală ar trebui utilizate materiale mai rezistente — alumină înaltă și magneziu cromat, a căror refractabilitate este de aproximativ 2000 °С. Procesul în cuptoare cu astfel de materiale refractare ar trebui să fie cel principal.

Liantul utilizat este un mortar fabricat din liant plastifiat cu conținut ridicat de alumină BT-1. Cu ajutorul blocurilor mari este convenabil să se facă forme dreptunghiulare, bolți mari etc., dar zidăria este incomodă în locuri înguste și rotunjite. Unele dificultăți în masonerie în cuptoare cauzează, de asemenea, greutatea produselor, de până la 40 kg. Prețul tuturor tipurilor de produse refractare cu conținut ridicat de alumină este de 3-4 ori mai mare decât argila refractară sau magneziul cromat.

De asemenea, este posibil să se efectueze căptușeli combinate — din mai multe tipuri de materiale refractare. De exemplu, bolta cuptorului cu o cameră de supraîncălzire la distanță poate fi realizată din crom-magneziu, pereții camerei — din blocuri cu conținut ridicat de alumină, iar platforma pe care curge fonta de la puț la camera de supraîncălzire, este recomandabil să se realizeze din plăci de șamotă din grafit.

Cel mai indicat este să se repare căptușeala prin metoda shotcrete. Au fost elaborate și sunt în curs de testare modele de aparate de betonare și compoziții ale maselor de betonare pentru repararea căptușelii cuptoarelor cu gaz. Introducerea în practica de producție a metodei combinate de căptușire și reparare a acesteia prin metoda betonului injectat permite reducerea semnificativă a costurilor aferente. Căptușeala monolitică din ciment cu conținut ridicat de alumină este, de asemenea, promițătoare.

Particularități tehnologice ale topirii

Absența combustibilului solid care conține carbon duce la absența proceselor de saturare cu carbon și sulf în cuptorul cu gaz. În cuptorul cu gaz sunt arse elemente precum siliciul, manganul și cromul, iar elementele a căror afinitate cu oxigenul este mai mică decât cea a fierului nu sunt arse, la fel ca în cuptoarele cu cocs și cocs-gaz.

Carbonizarea elementelor într-un cuptor alimentat cu gaz depinde în mare măsură de coeficientul real α, care arată debitul de aer care merge la arderea gazului. Aceasta este o consecință a faptului că compoziția fazei gazoase și prezența sau absența oxigenului liber în aceasta depind de coeficientul α.

Studiile practice au arătat că la α=0,95 gazele unui cuptor cu gaz conțin 8-8,5 % CO2, aproximativ 16-17% H 2O, aproximativ 1,0 % H2 și aproximativ 1,0 % CO. Oxigenul este practic absent.

La un debit de aer corespunzător coeficientului α = 1, compoziția gazelor va fi de 8,5-9,0 % CO2; aproximativ 17 % H2O; 0,5 % H2; 0,5 % CO și 1,0-1,2 % O2.

Analizele privind interacțiunea atmosferei cuptorului cu gaz cu încărcătura formată din fontă brută, oțel și deșeuri de fier, adică cu metalul format din peste 90 % Fe, arată că reacția dintre constituenții fazei gazoase și fier se desfășoară după cum urmează:

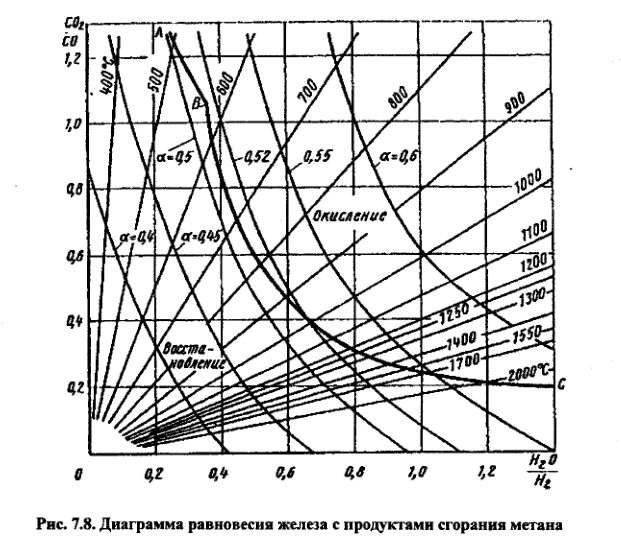

Caracterul total al interacțiunii dintre fier și atmosfera gazoasă formată din gazele H2O, H2, CO2 și CO, este prezentat în Fig. 7.8. În Fig. 7.8 se arată și coeficienții α la care s-au obținut anumite compoziții de gaze. Din examinarea acestei diagrame se va vedea că numai la α< 0,5-0,52 (левее кривой ABC) атмосфера получается восстановительной. При α = 0,95, применяемом в газовой вагранке, атмосфера будет окислительной. При α = 1 или более, когда в составе газов появляется свободный кислород, окислительная способность газовой фазы резко увеличивается.

Oxizii de fier, produși prin oxidarea sa și care intră în interacțiune cu elemente precum carbonul, siliciul, manganul și altele, care au o afinitate mai mare pentru oxigen decât fierul, vor ceda oxigenul acestor elemente, fiind reduse la fier. Astfel, elementele menționate mai sus sunt cele care vor fi în cele din urmă carbonizate.

În conformitate cu aceasta, monoxidul de carbon al elementelor la topirea fontei într-un cuptor cu gaz la α = 0,95 constă din 4-6 % C, 9-10 % Si și 15-17 % Mn. La α = 1, monoxidul de carbon are următoarea compoziție: 9-10 % C, 19-20 % Si și 30-31 % Mn.

În timpul topiturii, comportamentul sulfului în cuptorul cu gaz este un factor semnificativ. La retopirea fontei brute într-un cuptor cu gaz, are loc o antrenare a sulfului de până la 30 %. Fonta topită într-un cuptor cu gaz conține 0,03-0,04 % S.

Atunci când se utilizează în încărcătură în loc de deșeuri achiziționate din propriul randament, conținutul de sulf scade la 0,025-0,027 %.

Zgură de furnal cu gaz

Prima caracteristică distinctivă a topiturii fontei într-un cuptor cu gaz este monoxidul de carbon. Cu toate acestea, acest lucru nu se reflectă în compoziția zgurii. Valoarea pierderii de carbon a unor elemente precum siliciul și manganul în cuptoarele cu gaz nu diferă mult de valoarea pierderii de carbon în cuptoarele cu cocs.

A doua caracteristică distinctivă a topitoriei în cuptoare cu gaz este absența unei surse de zgură precum cenușa de cocs. Acest lucru reduce cantitatea de zgură cu 1-2 %.

Consumul de calcar scade de la 3-4 % în topirea cu cocs la 1-2 % în topirea cu gaz. Toate acestea reduc la 5-6 % cantitatea totală de zgură în cuptorul cu gaz față de 6-8 % în cuptorul cu cocs.

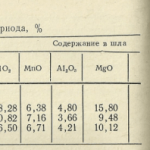

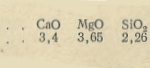

Scoriile cuptoarelor cu gaz conțin în medie 40-56% SiO2, 2-10 % FeO, 15-35 % Al2O3 , 10-25 % CaO, până la 1 % MgO și până la 3 % MnO.

Analiza topiturilor studiate a arătat că creșterea conținutului de FeO în zgură (peste 10 %) corespunde perturbării procesului de topire cauzată de alimentarea arzătoarelor cu mai mult aer decât cel optim.

Conținutul sporit de Al2O3care apare uneori în zgura cuptoarelor este cauzat de utilizarea refractarelor cu conținut ridicat de alumină.

Zgurăturile cuptoarelor pe gaz cu căptușeală din șamotă conțin 40-45 % SiO2, 2-10 % FeO, 15-18 % Al2O3și 10-25 % CaO. Aceste zgurii au o fluiditate bună și sunt utilizate de obicei pentru topirea în cuptoare cu gaz.

Avantajele topiturii în cuptoare cu gaz

O comparație a costului fontei lichide topite în cuptoare cu cocs și în cuptoare cu gaz arată că se realizează economii prin reducerea costului combustibilului (de peste patru ori) și a încărcăturii.

În plus, utilizarea gazelor naturale în timpul topirii fierului în cuptoare pe gaz reduce drastic emisiile nocive (până la 25 mg/m 3 de praf și 0,01% CO) și conținutul de sulf din fonta brută — până la 0,02-0,05%; nu este nevoie de dispozitive pentru dozarea, transportul și încărcarea cocsului, costurile combustibilului și ale încărcăturii sunt reduse, condițiile de muncă din turnătorie sunt îmbunătățite.

Printre dezavantajele cuptoarelor pe gaz se numără: lipsa condițiilor de carburare, nu se asigură supraîncălzirea necesară a fontei brute fără oxidarea semnificativă a siliciului, manganului și carbonului, este dificilă utilizarea deșeurilor metalice ieftine în încărcătură, scade rezistența căptușelii de pe cornișele răcite cu apă și a lintelului din puț, este necesară utilizarea unor materiale de căptușeală mai rezistente și mai refractare (alumină înaltă și crom-magneziu).