Consumul de materiale de încărcare necesare pentru topire în atelierele BOF moderne este calculat de sistemul automatizat de control al procesului pe baza datelor introduse în acesta cu privire la compoziția materialelor de încărcare, temperatura fontei brute, parametrii oțelului topit și altele. Consumul de deșeuri, în special, este calculat astfel încât să se asigure temperatura specificată a metalului la sfârșitul suflării, consumul de var — pentru a asigura bazicitatea necesară a zgurii (de la 2,8 la 3,5).

Alături de aceasta, în ateliere, la o masă totală constantă de fontă și deșeuri pentru topire, se stabilesc mai multe standarde pentru raportul maselor de fontă și deșeuri, trecerea de la un standard la altul fiind determinată de condițiile termice de topire. Astfel, dacă o anumită temperatură a metalului este obținută la un consum de agenți de răcire în vrac > 2 kg / tonă de oțel (și la topirea cu introducerea de materiale cu conținut de carbon în proporție de< 5 кг/т), то обязателен переход на стандарт с более высокой долей лома в шихте. Применяют также различные номограммы для определения расхода извести; расход флюсов, содержащих МgО, должен обеспечить содержание в конечном шлаке 6—9 % MgО.

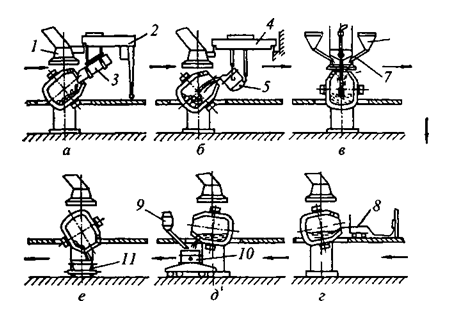

Încărcarea fierului vechi în convertor se face cu palete cu un volum de 20-110 m 3 ; acestea sunt umplute cu fier vechi în departamentul de încărcare al atelierului și livrate convertorilor cu cărucioare pe șine. Încărcarea se efectuează (figura 1, a) prin orificiul gâtului convertorului, prin bascularea lingurii 3 cu ajutorul mașinii semiportuale 2, al podului rulant sau al mașinii de podea (care se deplasează pe suprafața de lucru a atelierului). Convertorul în timpul încărcării este înclinat la aproximativ 45°, astfel încât bucățile de deșeuri încărcate să alunece pe căptușeală și să nu cadă de sus, distrugând-o.

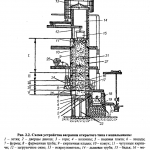

1 — ieșire gaeo; 2 — mașină de încărcat semi-portală, 3 — lingură; 4 — pod rulant; 5 — găleată de turnare;

6 — buncăr; 7 — scurgere; 8 — termocuplu; 9 — buncăr pentru feroaliaje; 10 — cazan de turnare a oțelului; 11 — bol de zgură (cazan).

Figura 1 — Operații tehnologice de topire a convertorului:

încărcarea deșeurilor (a), turnarea fontei brute (b), începerea suflării (c), măsurarea temperaturii (d), turnarea metalului (e), turnarea zgurii (f)

Fonta brută lichidă este turnată (figura 1, b) în convertorul înclinat prin orificiul gâtului cu ajutorul macaralei aeriene 4 din poligonul de turnare 5, care, de obicei, conține întreaga porțiune de fonta brută turnată (până la 300 de tone și mai mult). Sticlele de turnare cu fontă brută sunt livrate la convertoare din compartimentele de amestecare sau de revărsare. Pentru încărcarea materialelor de formare a zgurii în vrac, convertorul este echipat cu un sistem automat individual. De la buncărurile de consum situate deasupra convertorului, în care este depozitat stocul de materiale, acestea sunt livrate la buncărul intermediar 6 cu ajutorul alimentatoarelor vibrante electrice și al dozatoarelor de greutate, iar de aici materialele sunt turnate în convertor prin gât printr-un flux înclinat (țeavă) 7. În acest caz, sistemul asigură încărcarea materialelor în vrac fără oprirea suflării în conformitate cu programul, care este elaborat în prealabil sau setat de operator de la panoul de comandă al convertorului.

Progresul de topire.

Topirea în convertorul de oxigen include următoarele perioade:

1 Încărcarea deșeurilor. Resturile de oțel în cantitate de până la 25-27 % din masa încărcăturii metalice (în cazul utilizării unor metode tehnologice speciale și în cantitate mai mare) sunt încărcate în convertorul înclinat (Fig. 1,a) cu ajutorul lingurilor. Volumul paletelor ajunge la 110 m 3 , este calculat astfel încât încărcarea să fie asigurată de una sau două palete, deoarece cu un număr mai mare de palete crește durata de încărcare și de topire în ansamblu. Încărcarea durează 2-4 min. Uneori, pentru a accelera formarea zgurii după sau înainte de încărcarea deșeurilor, se introduce în convertor o parte din varul consumat pentru topire.

2. Turnarea fontei brute. Fonta brută lichidă la o temperatură de 1300-1450 °C se toarnă (figura 1, b) în convertorul înclinat cu o lingură timp de 2-3 minute.

3. Purjarea. După turnarea fontei brute, convertorul este întors în poziția de lucru verticală, tuyere-ul este introdus de sus și alimentarea cu oxigen este pornită, începând purjarea (figura 1, c). La începutul suflării, pentru a accelera scorojirea, tuyere-ul este așezat într-o poziție ridicată (la o distanță de până la 4,8 m de nivelul băii în stare calmă), iar după 2-4 minute este coborât la nivelul optim (1,0-2,5 m, în funcție de capacitatea convertorului și de caracteristicile tehnologiei). În prima treime a duratei de purjare, varul este încărcat în convertor în două sau trei porțiuni; împreună cu prima porțiune de var, introdusă după începerea purjării, se furnizează fluorină și, uneori, alte fluxuri (minereu de fier, peleți, bauxită etc.). Consumul de var se calculează astfel încât zgura să fie obținută cu o bazicitate de 2,7 până la 3,6; de obicei, consumul este de 6-8 % din greutatea oțelului. Purjarea pentru obținerea unui anumit conținut de carbon în metal durează 12-18 minute; este cu atât mai mult, cu cât este mai puțin acceptată într-un anumit atelier intensitatea aportului de oxigen în intervalul 2,5-5 m 3 / (t — min).

În timpul purjării au loc următoarele procese metalurgice principale:

- oxidarea componentelor metalice lichide de către oxigenul suflat; carbonul în exces este oxidat, precum și tot siliciul, aproximativ 70 % din mangan și puțin fier (1-2 %). Produșii gazoși ai oxidării carbonului (CO și o parte din CO2) sunt eliminați din convertor prin gât (gazele de evacuare ale convertorului), alți oxizi sunt transferați în zgură;

- formarea zgurii. Din primele secunde de la suflare, zgura bazică începe să se formeze din produsele de oxidare ale componentelor metalice (SiO2, MnO, FeO, Fe2O3) și din varul dizolvant (CaO), precum și din oxizii introduși de zgura de la amestecător, rugina deșeurilor de oțel și căptușeala dizolvantă. Bazicitatea zgurii crește pe măsură ce varul este dizolvat, ajungând la 2,7-3,6;

- defosforizarea și desulfurarea. O parte din impuritățile nocive conținute în încărcătură — cea mai mare parte (până la 90 %) a fosforului și o mică parte (până la 30 %) a sulfului — este eliminată în zgura bazică formată;

- încălzirea metalului până la temperatura necesară (1600-1660 °C) pe seama căldurii eliberate în timpul reacțiilor exoterme de oxidare a componentelor metalice lichide;

- topirea deșeurilor de oțel datorită căldurii reacțiilor exotermice de oxidare; aceasta se realizează de obicei în primele 2/3 ale duratei de purjare;

- procesul secundar și nedorit de vaporizare a fierului în zona de sub cuptoare din cauza temperaturilor ridicate (2000-2600 °C) și a antrenării vaporilor oxidanți de către gazele de evacuare ale convertorului, care cauzează pierderi de fier și necesită curățarea gazelor convertorului de praf.

4. prelevarea de probe, măsurarea temperaturii, așteptarea analizei, corectarea. Purjarea trebuie să se încheie la un astfel de conținut de carbon în metal încât, după adăugarea agenților de dezoxidare și a agenților de aliere, care contribuie cu carbon, să se obțină cantitatea necesară de carbon în clasa de oțel topit. Momentul terminării purjării este determinat de citirile ACS, cantitatea de oxigen consumată, durata purjării. După terminarea suflării, convertorul se înclină, se prelevează o probă și se trimite pentru analiză, iar temperatura se măsoară cu un termocuplu de imersie. Dacă, în conformitate cu rezultatele analizei și ale măsurării temperaturii, parametrii metalului corespund celor specificați, topirea este autorizată; în caz de neconformitate, se efectuează operațiuni corective (suflare pentru oxidarea carbonului în exces; suflare în poziție tuyere ridicată uneori cu încărcare preliminară de ferromangan sau silicomangan în convertor pentru a crește temperatura metalului; suflare în poziție tuyere ridicată cu încărcare preliminară de var pentru eliminarea suplimentară a fosforului și a sulfului; răcire prin adăugarea de deșeuri de oțel sau var în convertor; răcire prin adăugarea de deșeuri de oțel sau sulf în convertor; suflare în poziție tuyere ridicată cu încărcare preliminară de var; răcire prin adăugarea de deșeuri de oțel sau sulf în convertor.

Prelevarea de probe și analiza durează 2-3 minute; operațiunile corective cauzează oprirea suplimentară a convertorului și, prin urmare, nu sunt de dorit.

5. Eliberarea cu deoxidare. Metalul din convertizor este eliberat prin zburătoare, concomitent cu introducerea de agenți de dezoxidare în sapa de oțel pe fluxul de metal. Multe uzine îngroașă zgura care cade în stivă cu aditivi de var sau dolomită sau taie zgura de convertor, introducând în același timp amestecuri de zgură pe suprafața metalului din stivă pentru a izola metalul și a-l izola de contactul cu atmosfera.

6. Evacuarea zgurii. Scoria se evacuează prin gât, înclinând convertorul în sens opus față de zbor. O astfel de drenare exclude eroziunea cu zgură a canalului volant.

7. Inspecția căptușelii convertorului. După eliberarea următoarei topiri, inspectați vizual starea căptușelii și a capului convertorului, determinând posibilitatea efectuării următoarei topiri.

8. Finisarea metalului în cuvă. În atelierele BOF existente există două variante de încheiere a procesului tehnologic de producție a oțelului:

- într-un anumit număr de ateliere mai vechi, în care se realizează turnarea în cazane, la eliberarea metalului în cazan, se adaugă în cazan toți agenții de oxidare și de aliere necesari, a căror cantitate a fost determinată prin calcul preliminar; după terminarea eliberării, cazanul este transportat pentru turnare; compoziția finală a metalului este determinată prin prelevarea de probe în cursul turnării

- în atelierele noi de turnare continuă a oțelului, feroaliajele care conțin mangan, siliciu, crom și, mai rar, alte elemente sunt adăugate în cazan în timpul eliberării metalului, pe baza limitei inferioare a conținutului acestora în oțel; după încheierea eliberării, cazanul este transportat la o unitate de tratare în afara cuptorului (unitate de purjare cu argon în cazan sau unitate de finisare a oțelului în cazan — UDSC sau unitate de tratare integrată a oțelului — AKOS) și, mai rar, la o unitate de tratare în vid.

La instalațiile de purjare cu argon, compoziția și temperatura metalului din cuvă sunt mediate prin agitare în timpul purjării; prelevarea de probe și măsurarea temperaturii cu corecția ulterioară a compoziției și temperaturii metalului; uneori, dezoxidarea metalului cu aluminiu. La UDSC și AKOS, se efectuează purjarea prin agitare cu argon, corectarea temperaturii și a compoziției, alierea cu feroaliaje cu bulgări, dezoxidarea, purjarea cu materiale pulverulente pentru desulfurare, dezoxidare, aliere, modificare.