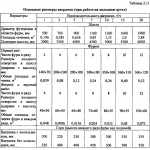

Topirea silicoaluminiului în URSS se realizează în cuptoare circulare deschise cu capacitatea de 16,5-24 MVA prin proces continuu cu grătar închis. Căptușeala cuptorului este din cărbune. Tensiunea de fază utilă este ~50 В. Compensarea puterii reactive este recomandată pentru îmbunătățirea performanțelor. Principalele materii prime sunt diverse aluminosilicați, de exemplu caolin îmbogățit (46-48 % SiO , 37-39 % Al).2, 37-39 % Al2O3În procesul de producție sunt utilizate următoarele materiale: distene-silimanite, alumină și agenți reducători carbonici; concentrat de cărbune gazos și cocs de petrol. Minele sunt materiale fin dispersate și necesită brichetare preliminară. Brichetele finite conțin în medie 48% caolin, 17% alumină, 33% agent reducător și 2% liant. Brichetele sunt încărcate în cuptor prin conducte. Pentru 350 kg de brichete ar trebui consumați 1000 kWh de energie electrică. La un consum mai mare de energie electrică crește topirea garniturii și evaporarea oxizilor inferiori de siliciu și aluminiu. În cazul descărcării prea rapide a încărcăturii, crește formarea de calcar pe fundul cuptorului, ceea ce duce la ridicarea electrozilor și la dificultăți în timpul descărcării.

Funcționarea normală a cuptorului este caracterizată de o ardere stabilă și profundă (~1800 mm) cu electrozii așezați în încărcătură și emisie uniformă de gaze pe întreaga suprafață a grătarului, prezența conurilor de sarcină în jurul electrozilor. Topirea silicoaluminiului se caracterizează prin formarea semnificativă de carbură de siliciu, o parte din oxizii încărcăturii nu este redusă, trecând în zgură. Puterea sursei de căldură la temperaturi înalte, arcul electric, este redusă. Cauza principală a acestor complicații este conductivitatea electrică ridicată a încărcăturii, inclusiv din cauza excesului de agent reducător. Pentru a reduce conductivitatea electrică a încărcăturii, se introduce sistematic în cuptor un amestec de cuarțit și agent reducător (1:1). Încărcarea brichetelor este oprită temporar. Dacă lipsește agentul reducător, există o sarcină instabilă pe electrozi, zgura se acumulează în cuptor, strângând orificiul de ieșire, iar electrozii se ridică. Pentru a corecta progresul cuptorului, cărbunele gazos este alimentat la electrozi în porții mici. Cele mai bune rezultate se obțin atunci când 75-60 % din agentul de reducere este introdus sub formă de cărbune gazos și 25-40 % sub formă de cocs de petrol. Aliajul este eliberat în mod continuu prin unul sau două puțuri într-o cuvă căptușită. Orificiul de ieșire este ars periodic (15-20 de minute în fiecare oră) cu arc electric, obținându-se eliminarea completă a zgurii. În cazul unor dificultăți semnificative în evacuare se recurge la arderea canalului de trecere cu oxigen. Aliajul conține 60-62% Al; 36-38% Si; 1,4-2,3% Fe; 0,5-1,0% Ti; 0,8-1,2% Ca; 1,5-2,2% C și 14-18% incluziuni nemetalice. Zgură conține de obicei 30-60% Al2O3; 20-50 % SiC; 2-20 % SiO2; până la 5 % (Al4C3 + Al4O4C) și 1,5-2 % CaO. După eliberare, rafinarea este utilizată pentru a purifica aliajul de impuritățile nemetalice, acest proces fiind bazat pe fenomenul de umectare a impurităților nemetalice de către fluxuri.

Rafinarea aliajului primar diluat se realizează în două etape:

- rafinarea de impuritățile nemetalice prin fluxuri la 750-950 °C (un amestec de săruri fluorurate și clorurate de sodiu, potasiu și aluminiu se transformă în zgură, care este apoi îndepărtată din topitură)

- filtrare după răcirea treptată a aliajului la 600 °C prin granule de cuarț într-o pâlnie filtrantă pentru a separa faza cristalină solidă formată (incluziuni intermetalice și compuși nemetalici) și aliajul eutectic (silumin topit), reziduul de pe filtru conținând până la 60-70 % din faza metalică.

Se dezvoltă noi metode de rafinare pentru a crește randamentul: centrifugare, în câmpuri electromagnetice statice și magnetice în mișcare. După rafinare, aliajul care conține 59-62 % Al; 34-37 % Si; 1,5-1,9 % Fe; 0,5-0,7 % Ti; 0,9-0,8 % C este transferat sub formă lichidă la departamentul de producție a siluminului sau pentru turnare în piese turnate. Reziduul de pe filtru conține 72-76 % Al; 16-22 % Si; 1,5-2,6 % Fe; 2-4 % Mn și cantități mici de alte impurități (Cr, Ca, Sn), care, după retopire, poate fi utilizat pentru dezoxidare complexă sau ca agent reducător în procesele metalotermice. Pentru 1 tonă de aliaj rafinat se consumă 2,1 tone de caolin, 0,8 tone de alumină, 1,2 tone de cărbune gazos, 0,28 tone de cocs de petrol; consumul de energie electrică este de 510 GJ (14500 kWh).

Pentru a economisi alumina, topirea silicoaluminiului a fost efectuată din încărcătură brută compusă din agent de reducere a carbonului, cuarțit și electrocorindon. Topirea experimentală a fost efectuată într-un cuptor circular la o putere de 9830 kW. Amestecul de încărcătură conținea 136 kg de electrocorindon, 112 kg de cuarțit și 131 kg de cărbune gazos. Cantitatea reală de carbon din încărcătură a fost de 85 % din cea teoretic necesară. Particularitatea topitoriei experimentale a fost funcționarea mai stabilă a cuptorului și potrivirea stabilă a electrozilor. Aliajul obținut a avut 60, 63 % Al, 35, 77 % Si, 0,80 % Ti și 2,2 % Fe. Consumul total de încărcătură a scăzut cu 5,5 % ca urmare a reducerii pierderilor la zbor, consumul de alumină a scăzut cu 26,2 %, iar consumul de energie electrică cu 4,1 %. În cazurile în care silicoaluminiul este supus unor cerințe mai puțin stricte privind conținutul de fier, cenușa de combustibil mineral poate fi utilizată ca încărcătură. Primele experimente pozitive au fost efectuate de V. P. Elyutin și R. N. Grigorash, care au obținut din cenușa cărbunelui de la Chelyabinsk un aliaj cu ~20 % Al și~45% Si G. Sh. Mikeladze a obținut din cenușă de șist petrolier Tkibuli și cocs de șist petrolier un aliaj: 33,36% Al, 42-46% Si și 14-18% Fe. Consumul de energie electrică a fost de 46800 MJ/t (13000 kWh/t) din aliaj, recuperarea aluminiului 75%, siliciul 70%. Un aliaj cu 33% Al și 33% Si a fost obținut din cărbunele Tkibul și din deșeurile de la prepararea acestuia (consumul pe 1 tonă de aliaj, respectiv, 2,5 și 2,8 tone) la un consum de energie electrică de 49914 MJ/t (13865 kWh/t) într-un cuptor pilot cu o capacitate de 1000 kVA.

Silicoaluminiul și ferrosilicoaluminiul au fost topite din concentrat de sillimanit imersat (mineral cu compoziția Al[AlSiO5]). Este posibil să se utilizeze halloysite (halloysite conține 44,75 % SiO2 și 36,94 % Al2O3, restul Fe2O3FeO, FeO, CaO, K2O și Na2O) sau argile asemănătoare bauxitei, argilite, precum și cuarțite diasporice îmbogățite, din care se obține un concentrat cu 70% Al2O3 și 15-18% SiO2. S-a testat cu succes topirea ferrosilicoaluminiului din deșeuri ale zăcământului de cărbune Ekibastuz care conțin 49,3-72,7 % cenușă, 12,8-17,2 % substanțe volatile, 3-6 % umiditate și 14,5-33,5 % C. Compoziția aproximativă a cenușii, %: SiO2 63; Al2O3 31; CaO 0,7; MgO 0,5; FeO 2,5. La topirea în cuptorul 1,2 MB A s-a obținut un aliaj care conține 62,5 % Si și 13,5 % Al; pentru 1 t de aliaj s-au consumat 1510 kg de deșeuri de cărbune, 539 kg de cuarțit și 37548 MJ/t (10430 kWh/t). Recuperarea siliciului și aluminiului din aliaj a fost de 91,8 și, respectiv, 85%. Topirea ferrosilicoaluminiului din bauxită a fost testată cu succes. Feroaluminiul a fost topit printr-un proces continuu pe un cuptor de 1,2 MB A din electrocorindon, așchii de fier și cocs. Aliajul rezultat conținea 8-20% Al, 2-3,5% Si, 3-1% C,

Pentru topirea aliajului de ferromanganese-aluminiu FMnA, s-au utilizat electrocorundum, ferromanganese de carbon reprelucrat, așchii de oțel și cocs. Topirea a fost realizată prin metoda continuă. Pentru 1 tonă de aliaj conținând 8-11% Al, 35-40% Mn și 2-4% Si, s-au consumat 400 kg de electrocorindon, 440 kg de ferromangan de carbon, 340 kg de așchii, 160 kg de cocs, consumul de energie fiind de 12960 MJ (3600 kWh). Deoxidantul complex FAMS (10 % Al, 25 % Mn, 13 % Si) este produs prin topire continuă, consumându-se pentru 1 tonă de aliaj 700 kg de concentrat de staurolit (36-50 % Al, 36-38 % SiO2).2O3, 36-38 % SiO2 și 13-15 % Fe2O3), 400 kg de CMn17, 380 kg de cocs, 630 kg de așchii la un consum de energie de 18720 MJ (5200 kWh). Aliajul cu această compoziție nu se sfărâmă în timpul depozitării. Aliajele de tip AMS pot fi obținute prin procesul de reducere a carbonului din minereuri de mangan și huilă. Necesitatea lucrărilor de producție a feroaliajelor complexe de aluminiu este cauzată de următoarele motive

- rezerve limitate de bauxită de înaltă calitate pentru producția de aluminiu, disponibilitatea unor rezerve mari de materii prime complexe și deșeuri cu conținut de aluminiu;

- costul ridicat al aluminiului primar, pierderea mare de carbon la deoxidarea oțelului, resursele limitate de aluminiu secundar și conținutul său ridicat de impurități nocive;

- eficiență ridicată în utilizarea aliajelor complexe.

Consumul de aluminiu sub formă de feroaluminiu în timpul deoxidării oțelului a fost redus de 2,5 ori. La utilizarea aliajului FAMnS, consumul de ferromangan carbon a scăzut la jumătate, iar consumul de aluminiu și ferrosiliciu — cu 20%. Reducerea costurilor la utilizarea aliajelor complexe este însoțită de îmbunătățirea calității metalului. Conform datelor lui A. V. Marinin, atunci când oțelul este deoxidat cu feroaluminiu ( ∼ 60 % Al), rezistența la impact crește, în special la temperaturi negative, iar randamentul plăcilor groase de cea mai înaltă calitate crește. E. N. Mikhailov a demonstrat că utilizarea aliajului Mn-Al (51 % Mn, 12,4 % Al și 2,7 % Si, 2 % C și restul Fe) pentru deoxidarea oțelului structural convertor de oxigen în cazan este mai eficientă decât introducerea separată a manganului și aluminiului în metal. La dezoxidarea cu ajutorul aliajului Mn-Al, macrostructura metalului este îmbunătățită, contaminarea sa cu incluziuni nemetalice este redusă, iar proprietățile mecanice sunt crescute. Alegerea materiilor prime și a metodei de producție a aliajelor cu conținut de aluminiu ar trebui să fie determinate în fiecare caz în parte prin calcul economic pentru condiții specifice.