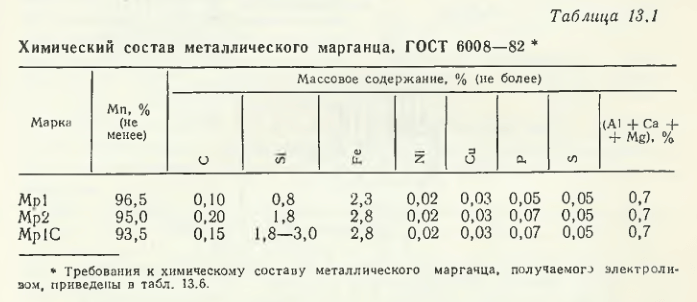

Manganul metalic produs la JSC ZFZ prin metoda silicotermală îndeplinește, prin compoziția chimică, cerințele prezentate în tabelul 13.1.

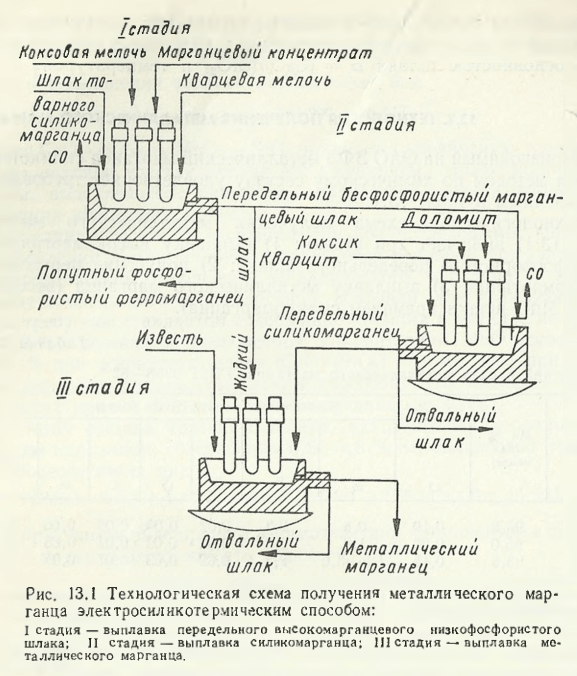

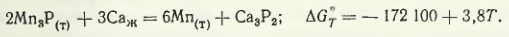

Schema tehnologică de producere a manganului metalic (Fig. 13.1) include trei etape:

- topirea zgurii redox cu conținut ridicat de mangan și conținut scăzut de fosfor;

- producerea silicomanganului secundar;

- topirea manganului metalic (reducerea MnO din zgură prin siliciu silicomangan).

Conținut

Topirea zgurii rafinate cu conținut scăzut de fosfor

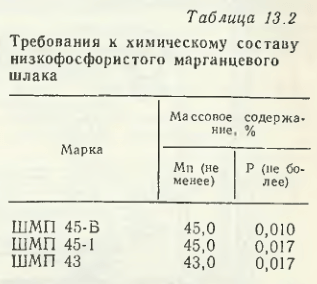

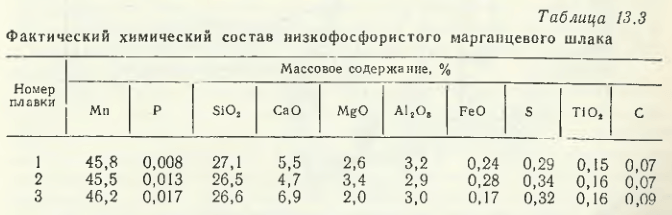

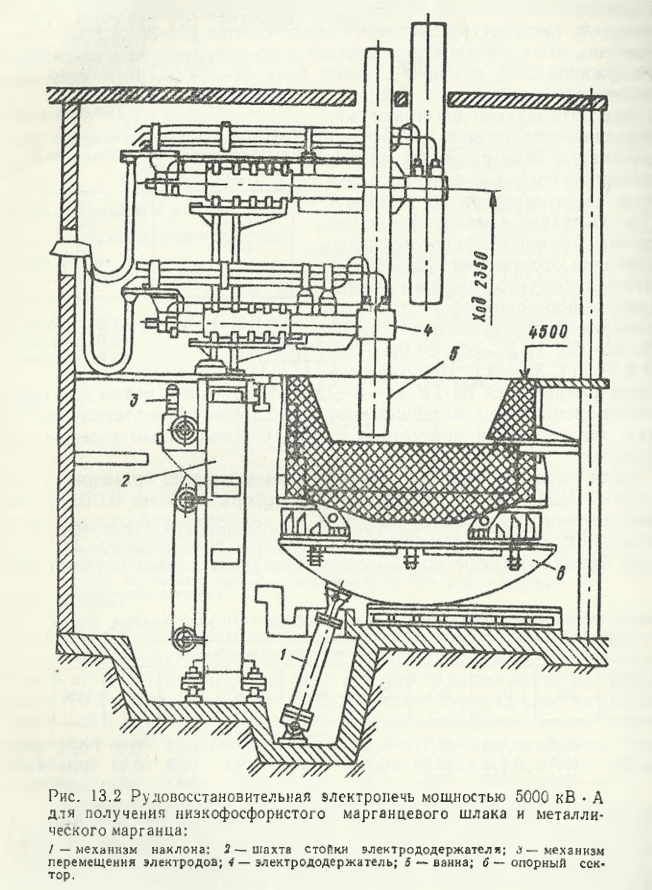

Pentru a asigura compoziția necesară în ceea ce privește fosforul, fierul și alte impurități, concentratele de mangan sunt supuse defosforizării. Metoda electrometalurgică de defosforizare a concentratelor de mangan este o metodă dezvoltată industrial, prin care, împreună cu fosforul și fierul, elementele ușor reductibile (Ni, Cu etc.) sunt îndepărtate ca metale secundare. Produsul topitoriei electrice este zgura cu conținut ridicat de mangan și conținut scăzut de fosfor, care este apoi utilizată ca element de încărcare cu mangan în topirea silicomanganului secundar și a manganului metalic. Compoziția chimică a zgurii de conversie a manganului trebuie să îndeplinească cerințele prezentate în tabelul 13.2. Compoziția chimică reală a topiturilor reprezentative este prezentată în tabelul 13.3. Scoria este produsă prin topirea prin reducerea carbonului cu introducerea unei cantități mici de cocs în încărcătură, ceea ce asigură numai transferul fierului, fosforului și manganului în metalul subprodus.~10 % mangan. Zgură este produsă printr-un proces discontinuu în cuptoare de 5000 kV-A cu căptușeală de magnezită (Fig. 13.2). Sarcina este încărcată cu cuptorul pornit. La sfârșitul perioadei de încărcare a încărcăturii, tensiunea la electrozi este de 160 V, după 40-60 min transformatorul este comutat la 142,5 V, iar cu aproximativ 30 min înainte de sfârșitul topirii baia este comutată la 142,5 V. Cu 30 min înainte de sfârșitul topirii, baia este încălzită la o tensiune de 127,5 V. Puterea reală a cuptorului este de 3475 kW. Durata de topire a 10 tone este de 3 ore.

Pentru fiecare topire se încarcă în cuptor 13 tone de concentrat de minereu de mangan, 0,85-1 tonă de cocs, 1,7-2,7 tone de deșeuri de la cocserii, 1 tonă de zgură reziduală de silicomangan comercial (15-17 % Mn; 4 6-48 % SiO).2). Deșeurile de la prepararea cărbunelui la cocserii conțin 50-60 % SiO2 10-15 % Al2O3, 3-4 % Na2O; 2-3 % S, în acest sens sunt introduse în încărcătură pentru lichefierea zgurii.

Conținutul ridicat de SiO2 în zgură se datorează necesității de a adăuga componente care conțin siliciu pentru a obține zgură cu vâscozitate scăzută. În sistemul MnO — SiO2 amestecurile cu 30-35 % SiO au cel mai scăzut punct de topire.2. S-a stabilit că, luând în considerare alți oxizi conținuți în concentrate, conținutul de SiO2 în zgură ar trebui să fie de 27-29 %. Pentru o eventuală eliminare mai completă a fosforului, pe lângă încărcarea optimă a materialelor, este necesară menținerea strictă a regimului de temperatură de topire prin luarea în considerare a unui anumit consum de energie pentru zgură. La topirea zgurii cu conținut scăzut de fosfor, utilizarea utilă a manganului este de 85-88 %. Al doilea produs de topire este ferromanganul cu conținut ridicat de fosfor, cu următoarea compoziție, %: Mn 35-55; Fe 27-47; Si 0,1-0,3; P 4-4,5; C 3,5-4,0. Subprodusul metalic este livrat, în conformitate cu TU 14-5-121-79, uzinelor de furnal pentru producția de fontă specială de turnătorie, precum și uzinelor siderurgice pentru topirea oțelurilor automate cu conținut crescut de fosfor.

Pentru topirea manganului de calitate Мр1 este necesar să se utilizeze zgură de calitate SHMP 45-V cu un conținut de fosfor de cel mult 0,010 %, al cărei randament este de 30 % și nu este stabil. ~30 % și nu este stabilă. Deși această zgură, s-ar părea, are un conținut scăzut de fosfor, dar în balanța totală a fosforului în topirea manganului metalic cu ea se aduce~45 % P, cu aproximativ aceeași cantitate provenind din silicomanganul secundar și restul din var. În acest sens, este necesară continuarea noilor cercetări și implementarea unei tehnologii mai eficiente de defosforizare a concentratului de mangan pentru a obține un conținut stabil de fosfor mai scăzut în zgura de conversie.

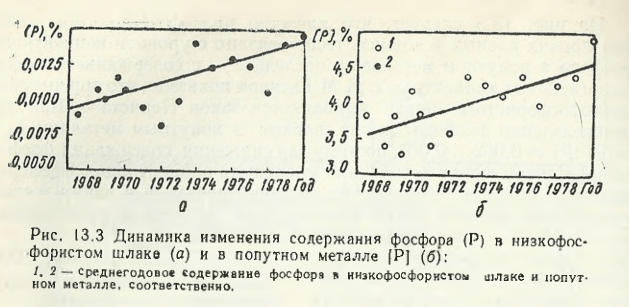

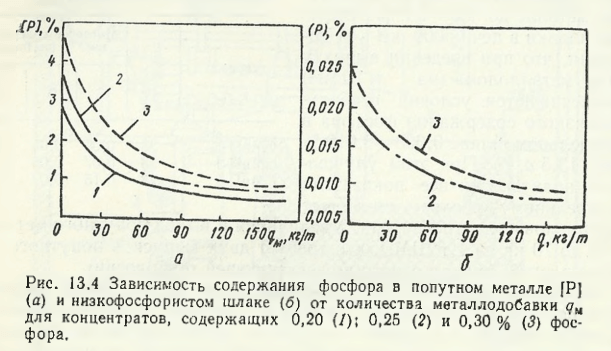

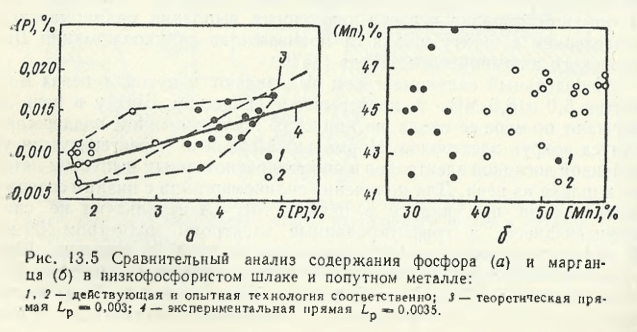

Din Fig. 13.3 rezultă că calitatea zgurii cu conținut scăzut de fosfor, cu toate celelalte condiții egale, este strâns legată de nivelul concentrației de fosfor din metalul subprodus, iar acesta din urmă de conținutul de fosfor din concentratele de mangan. M.M. Gasik a arătat că, la topirea zgurii cu conținut scăzut de fosfor, legea Nernst-Shilov de distribuție a fosforului între zgură și metalul secundar Lp = (P)/[P] = 0,002… 0,004, prin urmare, pentru a reduce conținutul de fosfor din zgura de conversie este necesar să se reducă concentrația de fosfor din metalul subprodus. Acest lucru se poate realiza prin adăugarea de aditivi care conțin fier (deșeuri metalice, minereuri, deșeuri de ferrosiliciu etc.) în baie.

Calculele arată (fig. 13.4) că, pentru a obține 0,01 % P în zgură, este suficient să se reducă conținutul de fosfor în metalul subprodus la 1,5-1,7 %. Topirea experimentală în cuptorul de 5000 kV-A a arătat că introducerea a 30 kg de deșeuri metalice (pentru 1 tonă de SMP) în încărcătură oferă condițiile pentru un conținut stabil scăzut de fosfor în zgura de conversie, 0,008-0,010 % (fig. 13.5 a, b). În același timp, aproape toți indicatorii privind consumul specific de materiale de încărcare și de energie electrică sunt îmbunătățiți. Randamentul metalelor secundare a crescut, de asemenea, de la 40 la 70 kg pe 1 tonă de SMP, ceea ce necesită două ieșiri de metale secundare pe zi (în loc de una în cadrul tehnologiei existente).

Topirea silicomanganului secundar

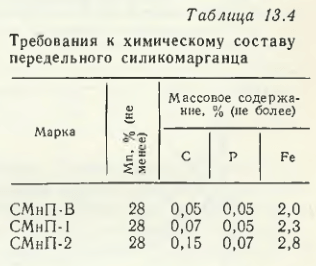

Silico-manganul de conversie (tabelul 13.4) este produs în cuptoare prin metoda reducerii în comun a manganului și siliciului din încărcătura formată din zgură de mangan cu conținut scăzut de fosfor de conversie, cuarțit și cocs. Tehnologia de topire a silicomanganului cu introducerea în încărcătură a zgurii provenite din producția de silicoaluminiu a fabricii de aluminiu Dneprovsky a fost stăpânită pe o bază pilot.

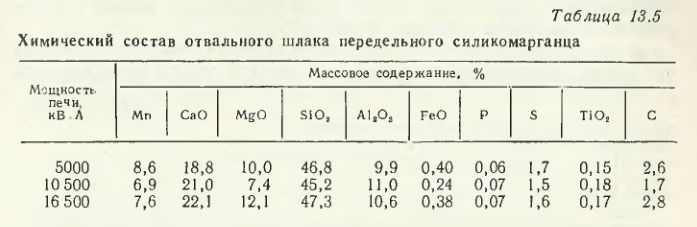

Silicomanganul este topit în cuptoare cu arc cu o capacitate de 5,0 și 16,5 MV-A prin proces continuu. Încărcătura este încărcată în cuptor pe măsură ce coboară, evitându-se topirea și menținându-se conurile în jurul electrozilor. Funcționarea normală a cuptorului se caracterizează prin așezarea stabilă a electrozilor în încărcătură și eliberarea uniformă a metalului și a zgurii din cuptor. Pentru a obține silicomangan cu conținut scăzut de fier la topirea în cuptoare de 5 MV — A nu se utilizează autoaprindere și electrozi grafitați cu un diametru de 400 mm. Până la 93 % mangan și până la 65 % siliciu sunt transferate în aliaj. Încărcătura are următoarea compoziție: 270 kg de zgură cu conținut scăzut de fosfor, 85-90 kg de cuarțit, 125-130 kg de cocs și 10 kg de dol omit. Aliajul este eliberat în cazan de șase ori pe schimb, cu o durată a eliberării de până la 15 minute. Maturarea silicomanganului lichid în cazan timp de 1 h asigură reducerea conținutului de carbon și flotarea acestuia sub formă de carbură de siliciu. Silico-manganul lichid este supus procesului de granulare în apă. Conținutul de carbon din aliaj este de 0,08-0,1 %, cu o concentrație de siliciu de 27-29 %. Scoria reziduală are o compoziție chimică prezentată în tabelul 13.5. Raportul de zgură este de 0,8-1. După răcire, zgura este mărunțită.

Topirea manganului metalic

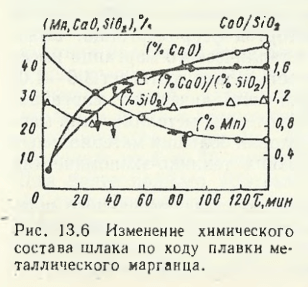

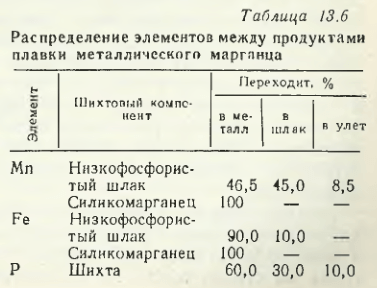

Topirea se realizează cu zgură lichidă de mangan cu conținut scăzut de fosfor în cuptoare deschise cu arc basculant cu o capacitate de 5000 kV-A. Baia cuptorului este căptușită cu cărămizi de magnezită. Varul este utilizat ca flux, %: CaO 93,2; SiO2 0,3-0,5; FeO 0,04; Al2O30,1; MnO 0,5; S 0,03; P 0,005; p. p. pp. 7,5-7,8. Agentul de reducere este silicomanganul granulat reproiectat. Modificarea compoziției chimice a zgurii în timpul topirii este prezentată în fig. 13.6. La calcularea încărcăturii, se ia în considerare distribuția realizată a elementelor între produsele de topire (tabelul 13.6).

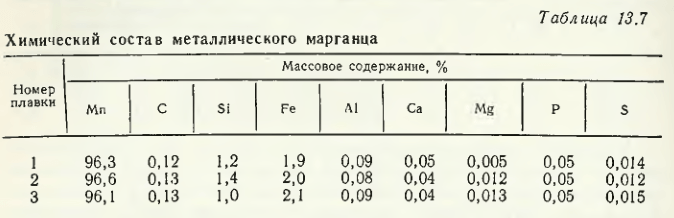

În mod convențional, topirea este împărțită în perioade: umplerea, încărcarea silicomanganului pe fund (1/3 din greutatea totală a topiturii), turnarea zgurii lichide, încărcarea greutății, topirea încărcăturii, încărcarea cantității rămase de silicomangan (2/3 din greutate); durata totală a topiturii ~ 3 ч. Topirea întregii încărcături se realizează la o tensiune de 320-265 V, perioada de recuperare — 276-256 V și perioada de încălzire a topiturii înainte de eliberare — 254-230 V. Consumul de energie electrică pentru topire se realizează la o rată de 1000-1200 kW — h pe 1 tonă de zgură cu conținut scăzut de fosfor turnată. De obicei, masa de zgură lichidă pe topire este de 9,5-10 tone. Manganul metalic obținut prin conținutul de elemente reglementate îndeplinește cerințele GOST 6008-82. Compoziția chimică reală a topiturilor reprezentative de mangan metalic este dată în tabelul 13.7.

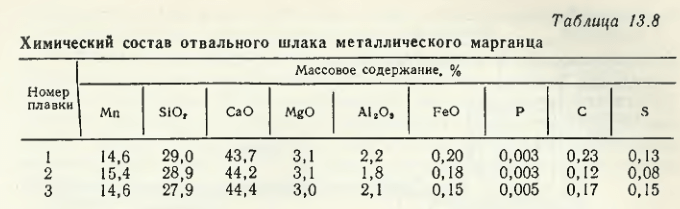

Datorită conținutului limitat de siliciu în mangan, pentru a accelera atingerea concentrației de siliciu stabilite pentru fiecare calitate în etapa finală de topire, baia metalică este suflată cu aer prin tuburi de fier imersibile. Au fost propuse mai multe metode de control expres al conținutului de siliciu al manganului metalic, ferromanganului cu conținut scăzut și mediu de carbon. Se recomandă determinarea conținutului de siliciu (carbon) din metal prin intermediul câmpului electromagnetic dezvoltat de perechea cupru — eșantion metalic. Cercetătorii japonezi au propus estimarea conținutului de siliciu prin curbele de răcire a probei lichide de ferromanganese cu 1-2% C, măsurând temperatura de cristalizare. Pe baza caracteristicilor diagramei de stare a sistemului Mn — Fe — C în regiunea de 75 % Mn, acești autori au dat ecuații de regresie care leagă concentrația de siliciu și temperatura de cristalizare (precum și conținutul de carbon) pentru diferite grade de ferromanganez. Scoria reziduală de mangan metalic aproape de echilibru are compoziția prezentată în tabelul 13.8. Scoria atinge un raport de 3,6-4,0, în funcție de calitatea manganului metalic topit. O calitate optimă din punct de vedere al conținutului de fosfor și carbon a manganului metalic Мр1 poate fi obținută în condițiile unor costuri mai mari ale materialelor și, în consecință, cu indicatori tehnico-economici mai mici.

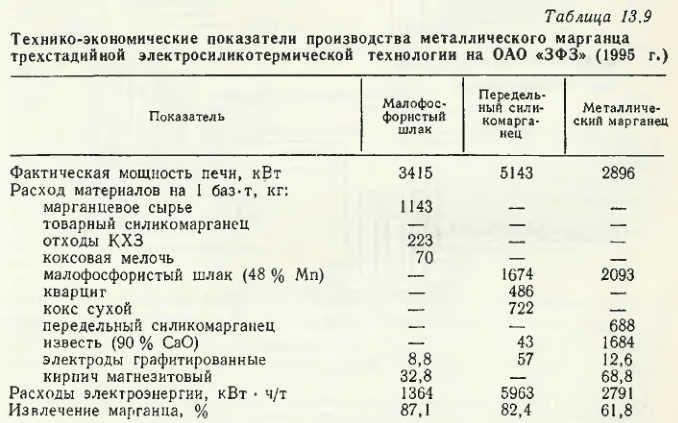

Indicii tehnici și economici ai producției de zgură de topire, silicomangan și mangan metalic propriu-zis sunt prezentați în tabelul 13.9. Din tabelul 13.9 rezultă că utilizarea utilă a manganului în etapa de topire a manganului metalic nu depășește 61,8 % (1995) în toate cele trei etape ale extracției prin topire a manganului în mangan comercializabil.

Îmbunătățirea indicatorilor tehnico-economici poate fi obținută, în primul rând, ca urmare a reducerii pierderilor de mangan cu zgură reziduală, atât în stadiul de topire a manganului metalic, cât și prin utilizarea zgurii de mangan în producția aliată de silicomangan comercial, ferromangan cu conținut ridicat de carbon, la topirea oțelurilor cu conținut ridicat de carbon și de mangan. Au fost dezvoltate tehnologii de fabricare a oțelului în cuptoare electrice cu utilizarea zgurii reziduale de mangan metalic. Utilizarea acestui zgură permite economisirea a 4 până la 10 kg de ferromangan la 1 tonă de oțel topit. Pentru o utilizare mai completă a zgurii este necesar să se organizeze peletizarea acesteia, deoarece la o bazicitate (CaO)/(SiO2) = 1,4… 1,5, aceasta se sfărâmă spontan. Se propune metoda de stabilizare a zgurii prin adăugarea în topitură a minereului de borat în cantitate de 20-45 kg la 1 t de zgură cu conținut scăzut de fosfor.

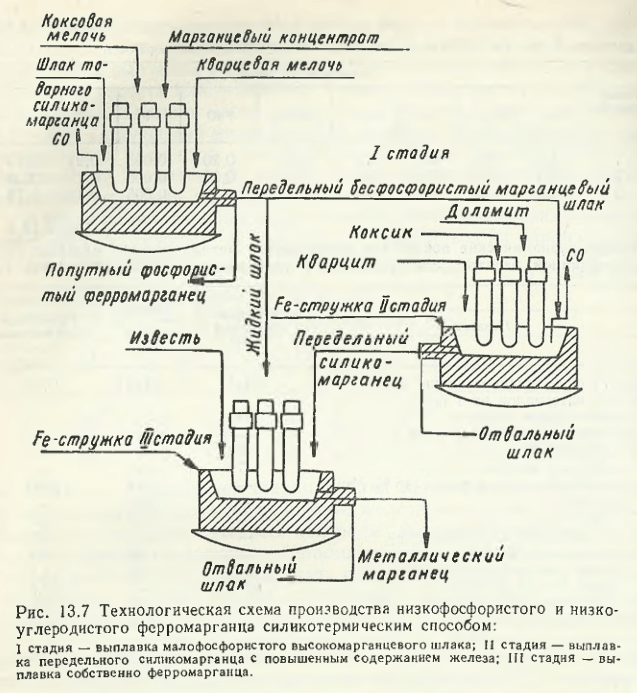

Calitatea manganului metalic și a silicomanganului retopit poate fi îmbunătățită prin defosforizarea lor în stare lichidă sau solidă cu calciu, magneziu și alte 1DM. Procesul de defosforizare poate fi descris prin reacția

Astfel, prin tratarea topiturii de mangan și a pulberii sale cu calciu sau magneziu, este posibilă scăderea concentrației de fosfor, dar aceasta necesită crearea unor condiții de potențial oxidativ foarte scăzut al fazei gazoase deasupra metalului, ceea ce prezintă mari dificultăți organizatorice. Metoda de eliminare a fosforului din pulberea de ferromangan cu conținut ridicat de carbon (≥ 5 % C) prin tratarea pulberii cu un agent de topire care conține 2-50 % Mg (sau Ca) și (MgCl2 sau CaCl2) într-o atmosferă neoxidantă sub punctul de topire al ferromanganezului la o dimensiune a granulelor de 1 mm.

Topirea ferromanganezului cu conținut scăzut de fosfor și de carbon

Analiza structurii consumului de mangan metalic indică faptul că până la 60 % din metalul produs din categoriile Мр1 și Мр2 este utilizat pentru deoxidarea și alierea oțelului și a aliajelor pe bază de fier. GOST 6008-82 reglementează strict conținutul de fier din aceste tipuri (≤ 2,8 %). După cum s-a arătat mai sus, extracția manganului din încărcătură în metal este cu atât mai mare cu cât conținutul de mangan în acesta este mai mic. Trebuie luată în considerare posibilitatea reducerii semnificative a pierderilor de mangan în substanțe volatile în etapele de topire și turnare a ferromanganului, precum și în timpul alierii oțelului.

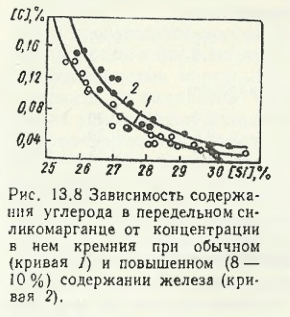

Analiza structurii consumului de mangan metalic indică faptul că până la 60 % din metalul produs din categoriile Мр1 și Мр2 este utilizat pentru deoxidarea și alierea oțelului și a aliajelor pe bază de fier. GOST 6008-82 reglementează strict conținutul de fier din aceste tipuri (≤ 2,8 %). După cum s-a arătat mai sus, extracția manganului din încărcătură în metal este cu atât mai mare cu cât conținutul de mangan în acesta este mai mic. Trebuie luată în considerare posibilitatea reducerii semnificative a pierderilor de mangan în substanțe volatile în etapele de topire și turnare a ferromanganului, precum și în timpul alierii oțelului.  A fost elaborată o nouă compoziție de ferromangan FMn85U0,2 (TU 14-5-166-85) (85 % Mn, 0,2 % C, 1,8 % Si, 12 % Fe și 0,07 % P), iar producția acesteia a fost organizată la ZFZ. Schema tehnologică de producere a acestui ferromangan este prezentată în Fig. 13.7. Particularitatea sa este introducerea de așchii de fier în încărcătură în timpul topirii silicomanganului secundar (sau manganului metalic). Creșterea conținutului de fier în silicomanganul secundar crește ușor concentrația de carbon în acesta (Fig. 13.8), iar în ferromangan — reduce pierderile cu zgura reziduală (Fig. 13.9), prin urmare, prin utilizarea manganului crește cu 5-8 % și, de asemenea, crește productivitatea cuptoarelor cu 10-15 %, cu economisirea resurselor și a energiei electrice.

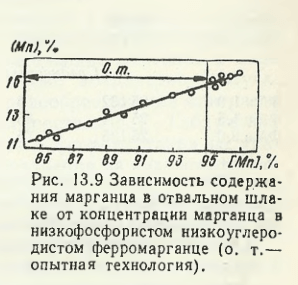

A fost elaborată o nouă compoziție de ferromangan FMn85U0,2 (TU 14-5-166-85) (85 % Mn, 0,2 % C, 1,8 % Si, 12 % Fe și 0,07 % P), iar producția acesteia a fost organizată la ZFZ. Schema tehnologică de producere a acestui ferromangan este prezentată în Fig. 13.7. Particularitatea sa este introducerea de așchii de fier în încărcătură în timpul topirii silicomanganului secundar (sau manganului metalic). Creșterea conținutului de fier în silicomanganul secundar crește ușor concentrația de carbon în acesta (Fig. 13.8), iar în ferromangan — reduce pierderile cu zgura reziduală (Fig. 13.9), prin urmare, prin utilizarea manganului crește cu 5-8 % și, de asemenea, crește productivitatea cuptoarelor cu 10-15 %, cu economisirea resurselor și a energiei electrice.