Topirea aliajelor FS18, FS25, FS45, FS65 a fost finalizată în cuptoare închise, iar topirea FS75 este în curs de finalizare. Dificultăți suplimentare în topirea aliajelor cu procent ridicat de siliciu în cuptoare închise sunt legate de sinterizarea crescută a încărcăturii și de volatilizarea semnificativ mai mare a siliciului.

Întreținerea corespunzătoare a unui cuptor închis constă în menținerea presiunii necesare sub bolta cuptorului, asigurarea unei descărcări uniforme a încărcăturii în pâlnii și prevenirea înfundării spațiului de spălare și a conductelor de gaze ale cuptorului. Pentru a asigura funcționarea normală a unui cuptor închis, este necesar să se limiteze pătrunderea produselor gazoase care pot condensa pentru a forma depuneri de siliciu, silice și carbură de siliciu. Creșterea excesivă a spațiului de sub apă este rezultatul unei lipse de carbon în baia cuptorului. Cu toate acestea, un exces de agent reducător care duce la o potrivire superficială a electrozilor în sarcină duce, de asemenea, la o cantitate mare de gaze de grătar cu temperatură mai ridicată și conținut mai mare de monoxid de siliciu.

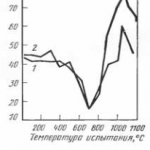

Funcționarea normală a unui cuptor închis se caracterizează prin eliberarea uniformă în jurul electrozilor, flacără slabă și slabă și convergența uniformă a încărcăturii libere în toate pâlniile și în jurul fiecărui electrod, aterizarea stabilă și adâncă (2000-3000 mm) a electrozilor în încărcătură, sarcina electrică completă, ieșirea regulată a zgurii lichide la fiecare eliberare și apariția la sfârșit a unei mici limbi de flacără slabă. Presiunea sub bolta cuptorului trebuie să fie de 0-5 Pa (0-0,5 mmHg), temperatura gazelor sub boltă 500-600 și în conducta de gaze 200 ° C. Ieșirea gazelor de ardere de la un cuptor de 21 MV A este ~2500 m 3 /h. Gazul murdar nu conține mai mult de 8 procente de H2, în calea gazului curat 80-90% din CO, iar în gazul curat 2.

La topirea FS18, greutatea agentului de reducere trebuie să fie mai mare cu 10-15 kg per colosh decât la topirea FS45, ceea ce se explică prin creșterea conținutului de carbon în aliaj (până la 1,5%). Funcționarea normală a cuptorului se caracterizează, în plus, prin producția de spirt de grafit. Producția abundentă de zgură în absența grafitului spelt este un semn de subcuarțizare a cuptorului.

Cele mai frecvente anomalii în funcționarea cuptorului sunt legate de înfundarea cu praf a conductei de gaz și a spațiului de sub flux din cauza funcționării cu agent reducător insuficient sau electrozi scurți, infiltrarea aerului în spațiul de sub flux sau nereguli în alimentarea cu apă pentru irigarea conductei de gaz.

Agățarea încărcăturii în pâlnii poate duce la deschiderea grătarului, arderea bolții și a pâlniilor etc. Creșterea presiunii sub boltă și diferența mare a acesteia în diferite puncte atestă înfundarea spațiului subacvatic, formarea de deflectoare în acesta și acumularea de praf în gura conductei de gaze. Creșterea temperaturii spațiului subacvatic poate fi cauzată de apariția rarefacției în orice parte a spațiului subacvatic, precum și de topirea grătarului cuptorului cauzată de încărcătura suspendată în pâlnii. O creștere a conținutului de hidrogen în spațiul subacvatic indică o creștere a umidității încărcăturii sau o scurgere de apă din pâlnii sau din secțiunile bolții, iar în cazul scurgerilor de apă conținutul de hidrogen din gaz crește brusc (≥10%).

Ferrosiliciul este eliberat periodic din cuptor pe măsură ce se acumulează. La topirea aliajelor FS18 și FS25, se efectuează șase până la șapte evacuări, iar la topirea aliajelor FS45, FS65, FS75 și FS90 — patru până la cinci evacuări pe schimb. Eliberările prea frecvente ale aliajului duc la pierderi mari de căldură și la scăderea temperaturii în zona de ieșire, ceea ce împiedică ieșirea aliajului și a zgurii și, de asemenea, crește pierderile în timpul eliberării și turnării aliajului. Eliberările prea rare încetinesc procesul de reducere a siliciului, înrăutățesc potrivirea electrodului și cresc pierderile prin evaporarea siliciului.

Eliberarea trebuie făcută la intervale regulate, durata acesteia fiind de 15-20 min. Flyerul trebuie să fie larg deschis pentru a asigura eliberarea completă a aliajului și a zgurii. În acest scop, este recomandabil să shurovka fly cu tije de fier. La sfârșitul eliberării balonul se închide cât mai adânc cu un dop conic realizat dintr-un amestec de masă de electrod și nisip sau un amestec de argilă refractară și cocs.

Ferrosiliciul este eliberat într-o căldare căptușită cu cărămizi de argilă refractară sau cu plăci de grafit și apoi turnat sub formă de lingouri în turnătorii de fontă sau sub formă de piese turnate pe un turnător de tip transportor. Pentru a obține pulberi și granule, ferosiliciul este granulat prin granulare cu apă pe o mașină specială. Siliciul cristalin este produs într-o turnătorie din fontă dintr-o singură bucată, laminat sub zbor sau într-o cuvă.