Pentru topirea ferrosiliciului se utilizează cuptoare circulare cu baie rotativă, iar în ultima perioadă se utilizează cuptoare închise cu o capacitate de 33-100 MV-A. Pentru producția de siliciu cristalin, se utilizează mai des cuptoare monofazate ovale cu două electrozi cu o capacitate de 5,5 MV-A sau cuptoare rotunde trifazate cu baie rotativă cu o capacitate de 10-36 MV-A. Este cunoscut un cuptor cu șase electrozi cu o capacitate de 45 MV-A. Pentru a concentra energia, ceea ce este necesar la topirea siliciului cristalin, electrozii de pe acesta sunt dispuși în două rânduri paralele.

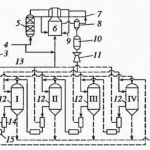

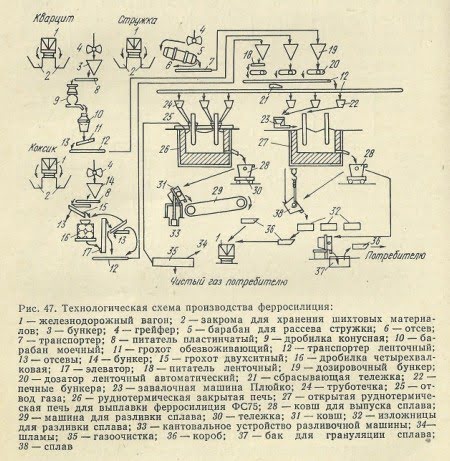

Modul electric de funcționare al cuptorului în timpul topirii este menținut stabil, tensiunea de funcționare este de obicei de 130-250 V (mai mare pentru cuptoarele de capacitate mai mare) la o intensitate a curentului de 35000-100 000 A; de obicei, cu un raport curent/tensiune de funcționare de~300. Este necesar să se opereze la cea mai mare tensiune de funcționare posibilă, deoarece la aceasta cos φ crește și, în consecință, puterea utilă a cuptorului. Schema tehnologică de producere a ferrosiliciului în cuptoare deschise și închise în atelier cu o schemă de dozare continuă a încărcăturii este prezentată în fig. 47. 47.

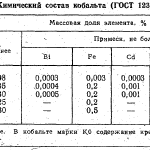

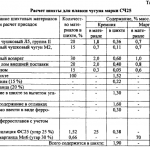

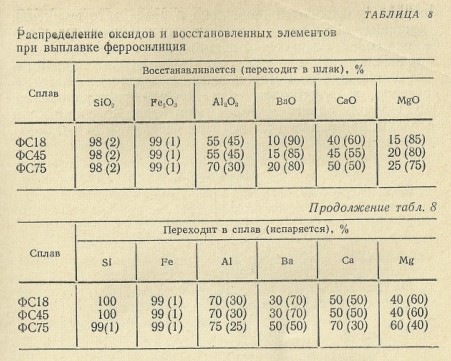

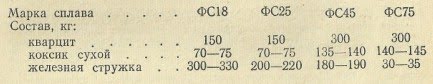

Încărcătura pentru producerea ferrosiliciului se calculează din starea de distribuție a oxizilor și elementelor reduse în procesul de topire (tabelul 8). Se presupune că sulful și fosforul din așchii sunt transferate în aliaj, iar sulful din cocs este volatilizat. Compoziția aproximativă a încărcăturii este dată mai jos:

Topirea ferrosiliciului este un proces continuu.

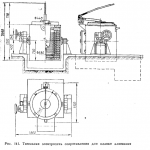

Pentru încărcarea încărcăturii în cuptoarele deschise, uzinele naționale utilizează mașini de stivuire din sistemul P.S. Pluiko. Mașina este montată pe un cărucior autopropulsat și se deplasează în jurul cuptorului pe șine. Cu ajutorul unui împingător, buncărul mașinii este încărcat din buzunarul cuptorului cu încărcătură, care este introdusă în cupă după cum este necesar. Atunci când încărcătura este încărcată în cuptor, cupa primește un impuls puternic de la mecanismul de aruncare, iar încărcătura este aruncată în locul dorit. Aruncarea porțiunii de încărcătură se face cu precizie datorită rotației mașinii în jurul axei și a posibilității de a modifica unghiul de înclinare a paletei. Țările străine utilizează mașini de stivuire pe roți pneumatice și echipate cu trunchiuri cu mulă, din care încărcătura este turnată direct la electrozi sau prin rotirea mulei sau împingerea acesteia cu un împingător prin marginea frontală a mulei, care nu are perete. La trecerea la cuptoare de mare capacitate cu băi rotative, este probabil mai oportun să se toarne încărcătura prin țevi din buzunarele cuptorului.

Derularea normală a procesului tehnologic se caracterizează prin emisia uniformă de gaze pe întreaga suprafață a grătarului, absența zonelor sinterizate întunecate și a emisiei locale puternice de gaze (fistule), coborârea uniformă a încărcăturii la electrozi, așezarea stabilă și profundă a electrozilor în încărcătură, ieșirea regulată a unei cantități mici de zgură lichidă la fiecare eliberare a aliajului.

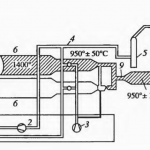

Procesul de topire în cuptor are loc în principal la electrozi, unde în această zonă cea mai fierbinte a cuptorului se formează niște cavități de gaz deosebite — creuzete. Atunci când cuptorul funcționează la cald, părțile inferioare ale creuzetelor sunt unite pentru a forma un creuzet comun al cuptorului.

Următoarele tipuri principale de disfuncționalități ale cuptorului pot apărea în cazul defectării încărcăturii cuptorului sau al controlului necorespunzător al procesului:

- Lipsa agentului de reducere (quartzizarea cuptorului) duce la o potrivire instabilă a electrozilor și la fluctuații ale sarcinii, creuzetele devin mai înguste, sinterizarea încărcăturii este severă și se observă fistule frecvente pe grătar. Scoria este densă, capetele de lucru ale electrozilor devin foarte subțiri și se scurtează rapid. Temperatura în cuptor, la o adâncime de 500-600 mm de la suprafața grătarului, la topirea FS 45, crește la 1800-2000 °C, ceea ce duce la creșterea evaporării și la pierderea nu numai a monoxidului de siliciu, ci și a siliciului redus. În cazul funcționării prelungite a cuptorului în lipsa agentului reducător, se produce o perturbare a funcționării deflectorului — ieșirea zgurii se oprește, deflectorul se închide cu dificultate sau nu se închide deloc, există infiltrații de metal în zona deflectorului și chiar străpungerea căptușelii cuptorului cu aliaj. Aceasta este o consecință a înmuierii garniturii de pe peretele frontal datorită distrugerii carburilor de către zgura acidă.

- Excesul de agent reducător, atunci când așezarea electrozilor devine ridicată; apar fistule de sub electrozi, creuzetele se îngustează, se aud arcuri, sarcina se prăbușește brusc la electrozi, sarcina pe electrozi este liniștită, zgura nu mai iese din cuptor, se desprinde puțin aliaj și acesta se răcește. Lucrul prelungit cu un exces de agent reducător într-un cuptor de topire a siliciului cristalin este foarte periculos, deoarece duce la creșterea excesivă a băii cu carbură de siliciu și la oprirea de urgență a cuptorului pentru curățarea băii.

- Lucrul cu electrozi scurți este similar, atât ca aspect, cât și ca rezultate, cu lucrul cu agent reducător excesiv,

- Lucrul cu electrozi excesiv de lungi la așezarea înaltă duce la creșterea pierderilor de putere în electrozii înșiși, iar la așezarea adâncă a electrozilor duce adesea la faptul că aceștia se așează în zgură, se pierde modul de funcționare cu arc al cuptorului și se pierde putere.

Atunci când cuptorul se abate de la funcționarea normală, cea mai importantă sarcină a personalului este de a determina la timp cauza perturbării și de a lua măsurile corespunzătoare, cum ar fi creșterea sau scăderea greutății agentului de reducere pentru a corecta situația.

Adâncimea de imersiune a electrozilor în încărcătură este controlată prin modificarea rezistenței electrice a cuptorului sau, mai preferabil, prin modificarea tensiunii de funcționare. Pentru a modifica rezistența electrică a cuptorului din aliaj de siliciu, conductivitatea materialelor de încărcare este crescută sau scăzută prin modificarea compoziției amestecului de încărcare sau a dimensiunii bucăților de încărcare. Creșterea cantității de agent reducător carbonat din amestecul de încărcătură sau creșterea dimensiunii acestuia crește conductivitatea încărcăturii, iar înlocuirea unei părți din cocsul obișnuit cu cocs cu rezistență electrică crescută de cărbune sau adăugarea de rumeguș reduce conductivitatea acestuia.

Topirea siliciului și a aliajelor sale în cuptoare cu baie rotativă are o serie de caracteristici tehnologice. În acest caz, volumul cavității de gaz de sub electrozi este redus de trei până la patru ori în comparație cu volumul atunci când se lucrează cu o baie staționară. Cavitatea de gaz este formată în principal pe partea ascendentă a electrodului, iar pe partea descendentă este fie complet absentă, fie foarte slab dezvoltată.

Atunci când baia cuptorului se rotește, sarcina este ca și cum ar fi „arată” de electrozii fixi și nu există zone sinterizate, ceea ce asigură faptul că zona activă este mai mult decât dublată. Aproximativ 65% din încărcătură trebuie să se afle pe partea ascendentă a electrodului.

Selectarea corectă a modului de rotație a băii cuptorului este de o importanță capitală. O viteză mai mare de rotație a băii duce la deteriorarea grătarului, la o potrivire instabilă a electrozilor, la dificultăți în funcționarea căii volante și, în consecință, la o scădere a performanței tehnice și economice a producției. Dacă viteza de rotație a băii este redusă sub cea optimă, efectul rotației băii se pierde în consecință.

Viteza optimă de rotație a băii cuptorului este de o rotație la 50-100 h (o viteză mai mare este necesară pentru topirea aliajelor cu procent scăzut). Rotația băii cuptorului de topire a siliciului și a aliajelor sale trebuie să fie reversibilă în sectorul de 80-120°, ceea ce asigură distrugerea carburilor și slăbirea încărcăturii pe grătar pe întreaga secțiune transversală a băii, funcționarea stabilă a zburătorului și eliberarea normală a aliajului și zgurii, îmbunătățind semnificativ condițiile de serviciu ale electrozilor.